Numerical simulation on interaction between laneway surface and methane explosion

-

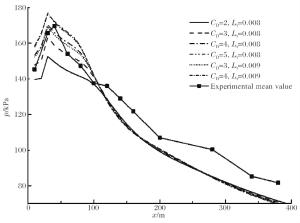

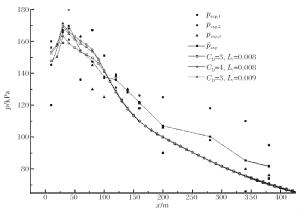

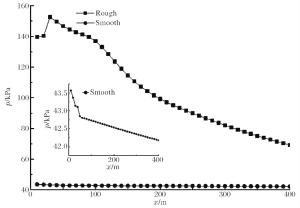

摘要: 通过物理机制分析,建立合理的巷道物理模型,并对燃烧爆炸反应模型中阻力系数CD和湍流特征尺度Lt进行修正,模拟实际巷道内壁粗糙情况对瓦斯爆炸传播过程的影响,为模型计算提供修正参数。研究结果表明,巷道壁面条件对瓦斯爆炸过程有很大影响;CD和Lt越大,爆炸峰值超压越大;当CD=3、Lt=0.008时,模拟结果与实验值的偏差最小。Abstract: To investigate the effects of the laneway surfaces on the methane explosion, the mechanism of the methane explosion was analyzed and a physical model for the laneway was proposed.Based on the above, numerical simulations were conducted to explore the effects of the inner surface roughness on the explosion propagation by modifying the drag coefficient and the turbulent length scale in the reaction model of the methane explosion.The simulated results display that the laneway surface can influence evidently the methane explosion in it.The higher the values of the drag coefficient and the turbulent length scale, the higher the peak overpressure of the methane explosion.And the simulated results correspond best to the experimental data when the drag coefficient and the turbulent length scale are 3 and 0.008, respectively.

-

表 1 数值模拟和实验的超压

Table 1. Overpressures by numerical simulation and experiment

x/m 实验 CD=3, Lt=0.008 CD=4, Lt=0.008 CD=3, Lt=0.009 pexp, 1/kPa pexp, 2/kPa pexp, 2/kPa pexp/kPa psim/kPa ε/% psim/kPa ε/% psim/kPa ε/% 10 120 160 156 145.3 147.8 1.7 153.4 5.6 152.3 4.8 30 171 167 159 165.7 163.2 1.5 170.5 2.9 169.2 2.1 40 180 168 161 169.6 161.7 4.7 166.0 2.1 164.6 2.9 60 136 163 163 154.0 153.6 0.2 160.3 4.1 158.6 3.0 80 167 145 130 147.3 150.0 1.8 154.7 5.0 153.5 4.2 100 151 137 125 137.7 141.0 2.4 141.8 3.0 141.9 3.1 120 139 131 138 136.0 128.9 5.2 128.1 5.8 128.5 5.5 140 128 129 130 129.0 118.2 8.4 117.3 9.1 117.7 8.8 160 118 126 121 121.7 110.0 9.6 109.8 9.8 110.0 9.6 200 90 125 106 107.0 99.7 6.8 100.2 6.4 100.2 6.4 280 98 118 85 100.3 85.1 15.2 84.8 15.5 85.1 15.2 340 66 110 80 85.3 75.9 11.0 75.3 11.7 75.6 11.4 380 74 95 76 81.7 70.8 13.3 70.1 14.2 70.4 13.8 -

[1] Bjerketvedt D, Bakke J R, van Wingerden K. Gas explosion handbook[J]. Journal of Hazardous Materials, 1997, 52(1): 1-150. doi: 10.1016/S0304-3894(97)81620-2 [2] Peraldi O, Knystautas R, Lee J H. Criteria for transition to detonation in tubes[J]. Symposium(International)on Combustion, 1988, 21(1): 1629-1637. [3] Pang L, Zhang Q, Wang T, et al. Influence of laneway support spacing on methane/air explosion shock wave[J]. Safety Science, 2012, 50(1): 83-89. doi: 10.1016/j.ssci.2011.07.005 [4] 曲志明.掘进巷道瓦斯爆炸数值及实验分析[J].湖南科技大学学报:自然科学版, 2008, 23(2): 9-14.Qu Zhi-ming. Numerical and experimental analysis of gas explosion in the excavation[J]. Journal of Hunan University of Science & Technology: Natural Science Edition, 2008, 23(2): 9-14. [5] Popat N R, Catlin C A, Arntzenb B J. Investigations to improve and assess the accuracy of computational fluid dynamic based explosion models[J]. Journal of Hazardous Materials, 1996, 45(1): 1-25. doi: 10.1016/0304-3894(95)00042-9 [6] Janovsky B, Selesovsky P, Horkel J, et al. Vented confined explosions in Stramberk experimental mine and Auto-ReaGas simulation[J]. Journal of Loss Prevention in the Process Industries, 2006, 19(2/3): 280-287. [7] Salzano E, Marra F S, Russo G, et al. Numerical simulation of turbulent gas flames in tubes[J]. Journal of Hazardous Materials, 2002, 95(3): 233-247. doi: 10.1016/S0304-3894(02)00161-9 [8] AutoReaGas: Reactive gas dynamics and blast analysis software user manual: Version 3.1[M]. Century Dynamics and TNO, 2002. [9] AutoReaGas: Interactive software theory manual[M]. Century Dynamics and TNO, 2002. [10] 吴兵.矿井半封闭空间瓦斯爆燃过程热动力学研究[D].北京: 中国矿业大学(北京), 2003. -

下载:

下载: