-

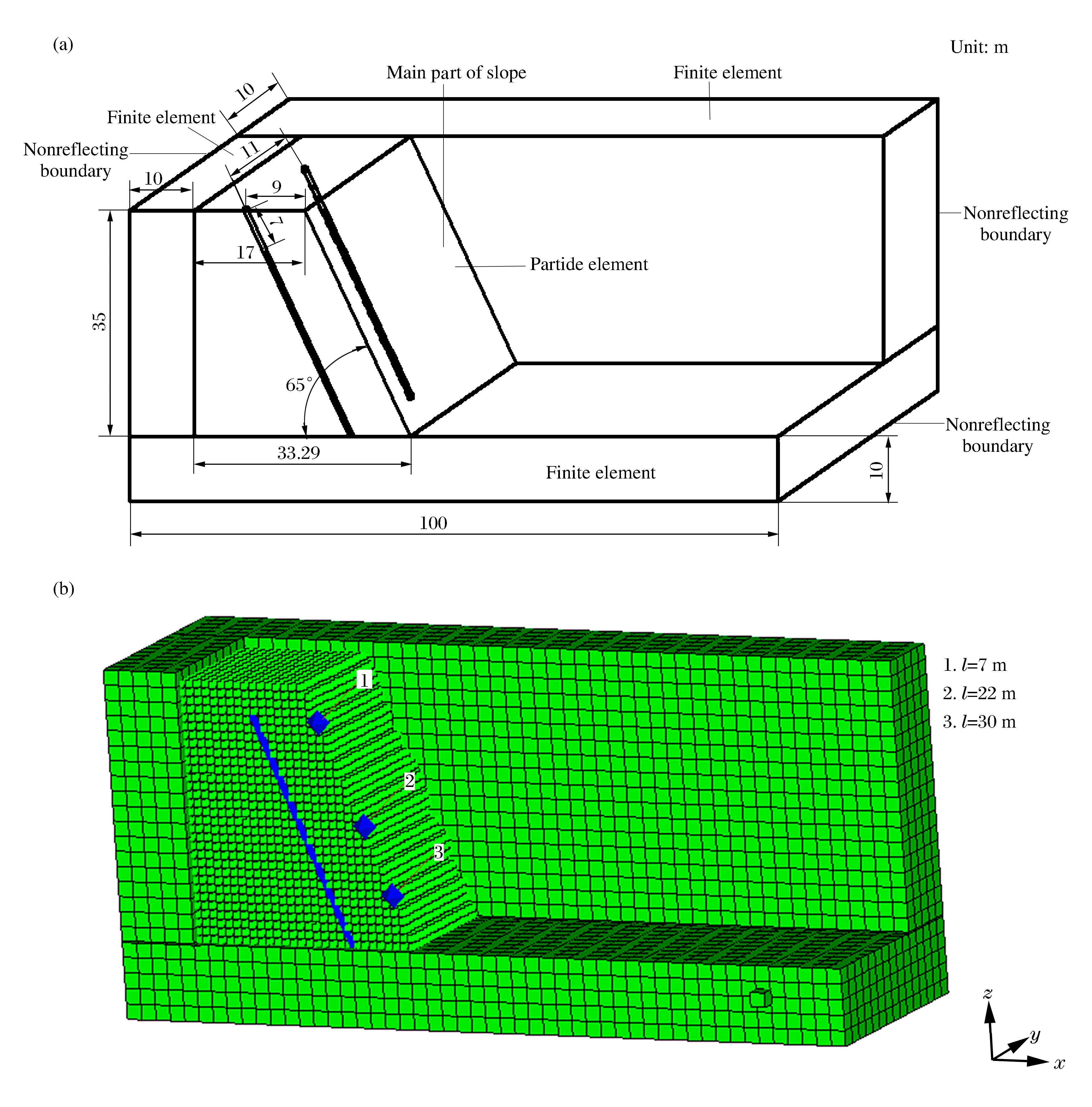

摘要: 为了获得高台阶抛掷爆破作用下岩石的抛掷速度变化规律,结合现场实验,采用理论分析、高速摄影技术、数值计算方法开展研究。研究结果表明,炮孔内炸药起爆后,坡面岩石抛掷初速度达到最大值的时间在93~105 ms之间,最大抛掷初速度在18~28 m/s之间;坡面岩石的最大抛掷初速度在延炮孔内传爆方向呈增长、稳定、下降的趋势;岩石抛掷运动过程的最后阶段呈自由落体运动,个别岩块的运动速度存在增减现象,主要是由于岩体破碎后岩块间存在的相互碰撞作用;高速摄影实验结果验证了数值计算结果的正确性、RHT材料本构模型及参数在高台阶抛掷爆破数值计算过程中的可用性。Abstract: In order to obtain the casting speed of rock in pin-point blasting of sloping surface, a research was carried out by the field test, theoretical analysis, the high-speed photography and numerical simulation. The results of research show that maximum casting speed of rock was in the range of 18-28 m/s which was reached in 93-105 ms after detonation; along the direction of detonation propagating, maximum casting speed of rock increased to a platform firstly, then declined with the same motion resistance; in the end of pin-point blasting, the rock fall as free-faller, and the casting speed of rock vibrated due to the collision of rock; the process of pin-point blasting of sloping surface was simulated with the RHT constitutive model and parameters assorted. The result of numerical simulation was proved by the measurement of high-speed photography

-

表 1 观测点坐标

Table 1. Imagecoordinates of observation points

t/ms l=7 m l=22 m l=30 m x/m y/m x/m y/m x/m y/m 42 37.65 17.57 37.82 13.40 39.36 10.92 95 37.95 17.85 38.15 13.87 39.65 11.25 203 38.25 18.09 38.37 14.05 39.88 11.46 310 38.60 18.37 38.80 14.20 40.01 11.67 428 38.92 18.60 39.12 14.50 40.50 11.91 541 39.21 18.75 39.38 14.73 40.75 12.20 655 39.39 19.05 39.63 15.05 41.17 12.35 778 39.90 19.37 39.95 15.31 41.60 12.55 889 40.55 19.65 40.38 15.43 41.79 12.75 1 009 40.90 19.87 40.80 15.62 42.25 12.93 -

[1] 李祥龙, 何丽华, 栾龙发, 等.露天煤矿高台阶抛掷爆破爆堆形态模拟[J].煤炭学报, 2011, 36(9): 1457-1462. http://www.cqvip.com/QK/96550X/201109/39487592.htmlLi Xiang-long, He Li-hua, Ruan Long-fa, et al. Simulation model for muckpile shape of high bench cast blasting in surface coal mine[J]. Journal of China Coal Society, 2011, 36(9): 1457-1462. http://www.cqvip.com/QK/96550X/201109/39487592.html [2] 尤浩生.台阶爆破的计算机模拟[D].北京: 北京科技大学, 1997. [3] AUTODYN Theory Manual[Z]. Horsham, UK: Century Dynamics Ltd, 2003. [4] 杨秀敏.爆炸冲击现象数值模拟[M].合肥: 中国科技大学出版社, 2010. [5] Hansson H, Skoglund P. Simulation of concrete penetration in 2D and 3D with the RHT material model[R]. Tumba, Sweden: Swedish Defence Research Agency, 2002. [6] Lu Yong, Wang Zhong-qi, Chong K. A comparative study of buried structure in soil subjected to blast loads using 2D and 3D numerical simulations[J]. Soil Dynamics and Earthquake Engineering, 2005, 25(4): 275-288. doi: 10.1016/j.soildyn.2005.02.007 [7] Brara A, Klepaczko J R. Fracture energy of concrete at high loading rates in tension[J]. International Journal of Impact Engineering, 2007, 34(3): 424-435. doi: 10.1016/j.ijimpeng.2005.10.004 [8] 佟强.中深孔掏槽爆破与矸石块度控制模拟试验研究[D].北京: 中国矿业大学(北京), 2010. [9] 于起峰.摄像测量学原理与应用研究[M].北京: 科学出版社, 2009. -

下载:

下载: