Experimental research on microscopic failure mechanism of the throttling ring in a gun recoil brake

-

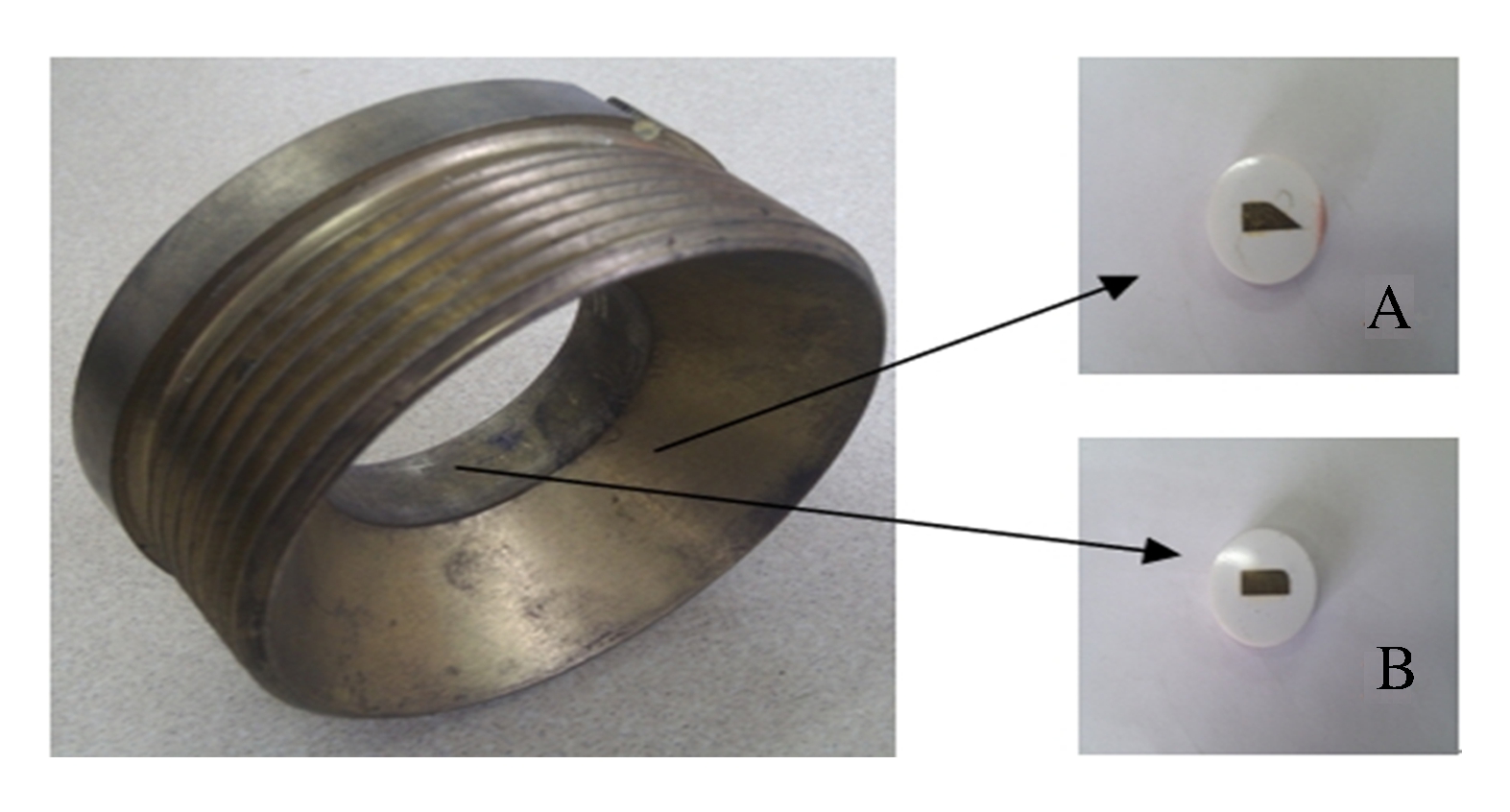

摘要: 为了研究火炮制退机节制环的故障原因和失效机理,基于金属腐蚀磨损理论和微观分析技术,综合运用光学金相显微镜分析、扫描电镜及能谱分析、显微硬度测定、电感耦合等离子体质谱法和火焰原子吸收光谱法等分析测试手段,结合报废节制环和从大修工厂待修火炮上采集的驻退液样本,从微观层面分析了节制环失效机理。研究表明,节制环作为制退机产生后坐阻力的关键部件之一,主要受到冲击磨损、化学腐蚀和气蚀破坏的复合作用而失效。Abstract: The failure mechanism of throttling rings in gun recoil brakes was experimentally researched from the micro level.In the experimental research, the scrapped throttling rings and recoil solutions from a repair facility were chosen as the research objects.The experimental research was carried out on the basis of metal corrosion abrasion theories and microscopic analysis technologies.The microscopic analysis technologies involved a metallurgical microscope, a scanning electron microscopy and an energy dispersive spectrometer, as well as micro-hardness measurement, inductively coupled plasma mass spectrometry and flame atomic absorption spectrometry.The above research shows that as one of vital components in a recoil brake, the failure of the throttling ring results from the combined action of impact wear, chemical corrosion and cavitation damage.

-

Key words:

- solid mechanics /

- failure mechanism /

- microscopic analysis /

- throttling ring /

- recoil brake /

- impact wear

-

表 1 驻退液内的金属元素含量

Table 1. Metal element contents within the recoil solution

驻退液 ω/10-6 Fe Cu Mn Zn Al Cr 新 0.493 0 0.059 1 0.014 5 0.107 0 0.501 0.005 1 3.482 8 0.367 9 0.073 6 1.456 9 3.527 0.021 2 4.912 2 6.159 7 0.086 4 3.623 6 2.869 0.019 3 3.611 8 5.976 0 0.244 5 5.188 8 3.922 0.038 4 2.415 0 2.096 9 0.290 6 3.051 7 1.572 0.009 5 1.221 8 3.255 4 0.095 6 2.883 1 2.103 0.025 -

[1] 黄景德, 王兴贵, 王祖光.反后坐装置故障分析模糊综合评价[J].火炮发射与控制学报, 2000(2): 38-46.Huang Jing-de, Wang Xing-gui, Wang Zu-guang. Fuzzy comprehensive evaluation of failure analysis for recoil system[J]. Journal of Gun Launch & Control, 2000(2): 38-46. [2] 王芳.火炮制退机节制环损坏机理分析[D].北京: 北京理工大学, 2003. [3] 周成.某火炮制退机流场数值模拟及冲蚀磨损预测[D].南京: 南京理工大学, 2011. [4] 张晓东.火炮后坐复进运动协同仿真及故障机理研究[D].石家庄: 军械工程学院, 2010. [5] 赵建新.火炮驻退机节制环空蚀模型研究[D].石家庄: 军械工程学院, 2000. [6] 李怀学, 陈光南, 张坤, 等.身管内膛复合镀铬层的组织退化特征[J].材料热处理学报, 2007, 28(4): 111-115.Li Huai-xue, Chen Guang-nan, Zhang Kun, et al. Degradation of microstructure of duplex electroplated chromium layers in gun barrels[J]. Transactions of Materials and Heat Treatment, 2007, 28(4): 111-115. [7] 殷军辉, 郑坚, 倪新华, 等.弹丸膛内运动过程中弹带塑性变形的宏观与微观机理研究[J].兵工学报, 2012, 33(6): 676-681.Yin Jun-hui, Zheng Jian, Ni Xin-hua, et al. Research on macroscopic and microscopic mechanism of plastic deformation of bearing band[J]. Acta Armamentarii, 2012, 33(6): 676-681. [8] 钟廷志, 曹占伦, 刘东明.新编常用金属材料手册[M].北京: 人民邮电出版社, 2008. [9] 姜晓霞, 李诗卓, 李曙.金属的腐蚀磨损[M].北京: 化学工业出版社, 2004. [10] 路俊攀, 李湘海.加工铜及铜合金金相图谱[M].长沙: 中南大学出版社, 2010. [11] 韩顺昌.金属腐蚀显微组织图谱[M].北京: 国防工业出版社, 2008. [12] 中国机械工程学会热处理分会.热处理质量控制和检验[M].北京: 机械工业出版社, 2008. -

下载:

下载: