Numerical simulation on dynamic response of polyurethane/steel sandwich structure under blast loading

-

摘要: 聚氨酯泡沫具有良好的缓冲和吸能性能,以硬质聚氨酯泡沫作为芯体,钢作为面板的夹芯结构在工程中用途广泛。为了研究聚氨酯/钢夹芯结构在爆炸载荷作用下的抗爆性能,利用Ansys/Autodyn非线性有限元程序对聚氨酯/钢夹芯结构在爆炸载荷作用下的动力学响应进行数值模拟分析,并与相同面密度的钢板进行对比。结果表明,加入聚氨酯芯体后,结构的吸收能量为相同面密度钢板的1.49倍,整体结构的抗爆性能得到很大的提高。

-

关键词:

- 固体力学 /

- 抗爆性能 /

- Ansys/Autodyn /

- 聚氨酯 /

- 夹芯结构

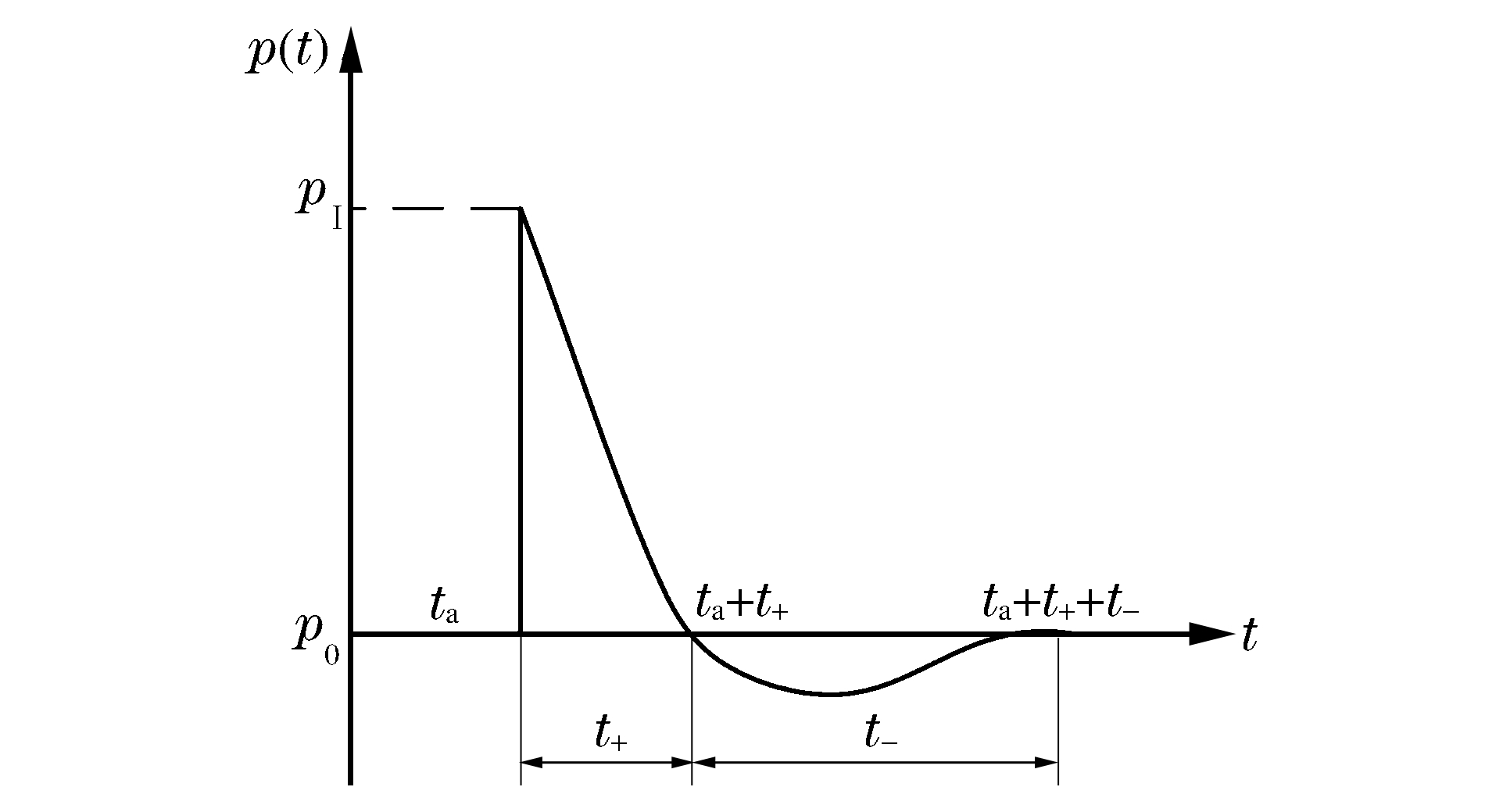

Abstract: As polyurethane foam has a good cushioning and energy absorption performance, the sandwich structure with polyurethane foam as core and the steel as the shell plate has been widely used in engineering application. In this paper, in order to study the anti-explosion performance of the sandwich structure, the numerical simulation by Ansys/Autodyn nonlinear finite element code is adopted to analyze the energy absorption properties of the sandwich structure under blast loading and compared with that of the steel plate that has the same area density. The results show that, with the polyurethane foam as core body, the energy sandwich structure absorbed is 1.49 times that of the steel plate with the same area density, and the anti-explosion performance of the overall structure is greatly improved.-

Key words:

- solid mechanics /

- anti-explosion performance /

- Ansys/Autodyn /

- polyurethane /

- sandwich structure

-

-

[1] 胡时胜, 刘剑飞.硬质聚氨酯泡沫塑料的缓冲吸能特性评估[J].爆炸与冲击, 1998, 18(1): 42-47. http://www.bzycj.cn/CN/abstract/abstract10379.shtmlHu Shi-sheng, Liu Jian-fei. Evaluation of cushioning properties and energy-absorption capability of rigid polyurethane foam[J]. Explosion and Shock Waves, 1998, 18(1): 42-47. http://www.bzycj.cn/CN/abstract/abstract10379.shtml [2] 黄超, 姚熊亮, 张阿漫.钢夹层板近场水下爆炸抗爆分析及其在舰船抗爆防护中的应用[J].振动与冲击, 2010, 29(9): 73-76. http://www.cnki.com.cn/Article/CJFDTotal-ZDCJ201009018.htmHuang Chao, Yao Xiong-liang, Zhang A-man. Near field of underwater explosions anti-explosion analysis of steel sandwich panel and its application in ship anti-explosion protection ship[J]. Journal of Vibration and Shock, 2010, 29(9): 73-76. http://www.cnki.com.cn/Article/CJFDTotal-ZDCJ201009018.htm [3] Baker W E. Explosions in air[M]. Austin: University of Texas Press, 1973. [4] 李翼祺, 马素贞.爆炸力学[M].北京: 科学出版社, 1992: 217-230. [5] Ngo T, Mendis P, Gupta A, et al. Blast loading and blast effects on structures-an overview[J]. Electronic Journal of Structural Engineering, 2007, 7: 76-91. http://www.researchgate.net/publication/270162972_Blast_loading_and_blast_effects_on_structuresan_overview [6] Baker W E, Cox P A, Kulesz J J, et al. Explosion hazards and evaluation[M]. Access Online via Elsevier, 1983. [7] Johnson G R, Cook W H. Fracture characteristics of three metals subjected to various strains, strain rates, temperatures and pressures[J]. Engineering Fracture Mechanics, 1985, 21(1): 31-48. doi: 10.1016/0013-7944(85)90052-9 [8] Dobratz B M. LLNL explosives handbook: Properties of chemical explosives and explosives and explosive simulants[R]. Lawrence Livermore National Lab, CA(USA), 1981. [9] Toqueboeuf W, Mortaigne B, Cottenot C. Dynamic behaviour of polycarbonate/polyurethane multi-layer for transparent armor[J]. Le Journal de Physique Ⅳ, 1997, 7(C3): 499-504. http://www.researchgate.net/publication/45847618_Dynamic_Behaviour_of_PolycarbonatePolyurethane_Multi-Layer_for_Transparent_Armor [10] Henrych J, Major R. The dynamics of explosion and its use[M]. New York: Elsevier scientific publishing company, 1979. -

下载:

下载: