Breakup process of a droplet under the impact of a shock wave

-

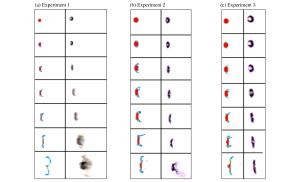

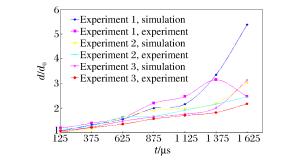

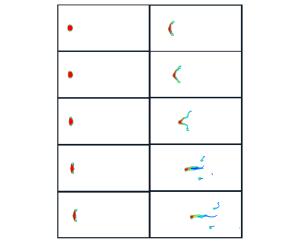

摘要: 对液滴在入射激波作用下的变形破碎过程进行了实验研究和数值模拟,得知数值模拟结果与实验结果基本吻合,以及在什么情况下两者出现分歧。结果显示,液滴在激波的作用下要经历从压缩变形、RM不稳定性变形、细小液雾剥离到全部雾化破碎等过程。结果还表明,不同液滴直径、入射激波马赫数和液滴介质等参数下的液滴变形破碎的发展趋势是一致的,而其发展速度明显则不同。其中Weber数的增加加速了液滴的破碎,而Ohnesorge数和黏性的增加则抑制了液滴的破碎。Abstract: In this work we carried out an experimental study along with a numerical simulation of the processes of a droplet deformation and breakup induced by an incident shock wave. The numerical results basically agreed with the experimental results but also identified the conditions under which discrepancies might occur. The results provide a full show of the whole processes of the droplet deformation and breakup: first, the droplet is deformed due to the shock wave compressing and RM instability, then small fogdrops are divorced from the deformed droplet, and in the end the droplet is completely broken up into fogdrops. Due to differences in such flow parameters as droplet diameter, the incident shock wave number, droplet varieties, etc., the development processes of droplets may have markedly different speed although they share similar trends. The results also show that the increase of Weber number accelerates the breakup of the droplet whereas that of Ohnesorge number and viscosity contains it.

-

Key words:

- fluid mechanics /

- breakup /

- shock wave /

- droplet /

- deformation /

- RM instability

-

表 1 实验参数

Table 1. Experimental parameters

实验 液滴 Ma d0/mm We Oh 1 水 1.10 1.64 94.48 0.002 9 2 水 1.10 2.16 124.44 0.002 6 3 水 1.10 2.46 141.72 0.002 4 4 水 1.25 1.68 518.75 0.002 9 5 甘油 1.10 2.46 167.23 3.450 0 -

[1] 施红辉, 罗喜胜.可压缩性和高速多相流动[M].合肥:中国科学技术大学出版社, 2014: 404-443. [2] Lane W. Shatter of drops in streams of air[J]. Industrial and Engineering Chemistry, 1951, 43(6):1312-1317. doi: 10.1021/ie50498a022 [3] Krauss W E. Deformation fragmentation of water drops due to shock wave impact[R]. AIAA 71-392, 1971. [4] Engel O. Fragmentation of waterdrops in the zone behind an air shock[J]. Journal of Research of the National Bureau of Standards, 1958, 60(3):245-280. doi: 10.6028/jres.060.029 [5] Ranger A, Nicholls J. Aerodynamics shattering of liquid drops[J]. AIAA Journal, 1969, 7(2):285-290. doi: 10.2514/3.5087 [6] Kauffman C, Nicholls J. Shock-wave ignition of liquid fuel drops[J]. AIAA Journal, 1971, 9(5):880-885. doi: 10.2514/3.6290 [7] Wierzba A, Takayama K. Experimental investigation of aerodynamic breakup of liquid drops[J]. AIAA Journal, 1988, 26(11):1329-1335. doi: 10.2514/3.10044 [8] Hsiang L P, Faeth G. Near-limit drop deformation and secondary breakup[J]. International Journal of Multiphase Flow, 1992, 18(5):635-652. doi: 10.1016/0301-9322(92)90036-G [9] Hsiang L P, Faeth G. Drop deformation and breakup due to shock wave and steady disturbances[J]. International Journal of Multiphase Flow, 1995, 21(4):545-560. doi: 10.1016/0301-9322(94)00095-2 [10] 陆守香, 秦友花.激波诱导的液滴变形和破碎[J].高压物理学报, 2000, 14(2):151-154. doi: 10.3969/j.issn.1000-5773.2000.02.012Lu Shouxiang, Qin Youhua. Deformation and breakup of droplets behind shock wave[J]. Chinese Journal of High Pressure Physics, 2000, 14(2):151-154. doi: 10.3969/j.issn.1000-5773.2000.02.012 [11] 耿继辉, 叶经方, 王健, 等.激波诱导液滴变形和破碎现象实验研究[J].工程热物理学报, 2003, 24(5): 797-800. doi: 10.3321/j.issn:0253-231X.2003.05.023Geng Jihui, Ye Jingfang, Wang Jian, et al. Experimental investigation on phenomena of shock wave induced droplet deformation and breakup[J]. Journal of Engineering Thermophysics, 2003, 24(5):797-800. doi: 10.3321/j.issn:0253-231X.2003.05.023 [12] 蔡斌, 李磊, 王照林.液滴在气流中破碎的数值分析[J].工程热物理学报, 2003, 24(4): 613-616. doi: 10.3321/j.issn:0253-231X.2003.04.021Cai Bin, Li Lei, Wang Zhaolin. Numerical analysis of liquid drop breakup in airflow[J]. Journal of Engineering Thermophysics, 2003, 24(4):613-616. doi: 10.3321/j.issn:0253-231X.2003.04.021 [13] 姚雯, 冯其京, 郝鹏程, 等.欧拉网格中基于VOF方法的表面张力项处理方法[J].北京理工大学学报, 2010, 30(3):361-363;368. http://d.old.wanfangdata.com.cn/Periodical/bjlgdxxb201003024Yao Wen, Feng Qijing, Hao Pengcheng, et al. Investigation of surface tension solver based on VOF method in Euler meshes[J]. Transactions of Beijing Institute of Technology, 2010, 30(3):361-363;368. http://d.old.wanfangdata.com.cn/Periodical/bjlgdxxb201003024 [14] 楼建峰, 洪滔, 朱建士.液滴在气体介质中剪切破碎的数值模拟研究[J].计算力学学报, 2011, 28(2): 210-213. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jslxxb201102010Lou Jianfeng, Hong Tao, Zhu Jianshi. Numerical study on shearing breakup of liquid droplet in gas medium[J]. Chinese Journal Computational Mechanics, 2011, 28(2):210-213. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jslxxb201102010 [15] Ubbink O. Numerical prediction of two fluid system with sharp interfaces[D]. London: Imperial College of Science, Technology & Medicine, 1997. [16] 王福军.计算流体动力学分析: CFD软件原理与应用[M].北京:清华大学出版社, 2004: 15-45. [17] 吴宇.液滴和液柱在激波诱导的高速气流作用下变形破碎过程的数值计算[D].杭州: 浙江理工大学, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10338-1014228506.htm -

下载:

下载: