Experimental study on deflagration parameters of dust-CO/H2 hybrid mixture

-

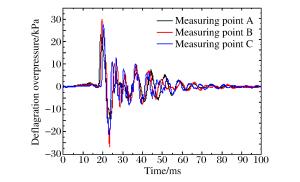

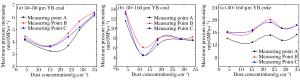

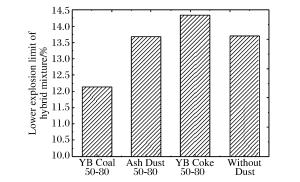

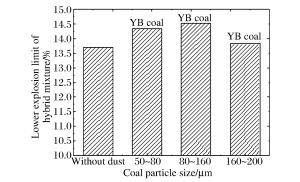

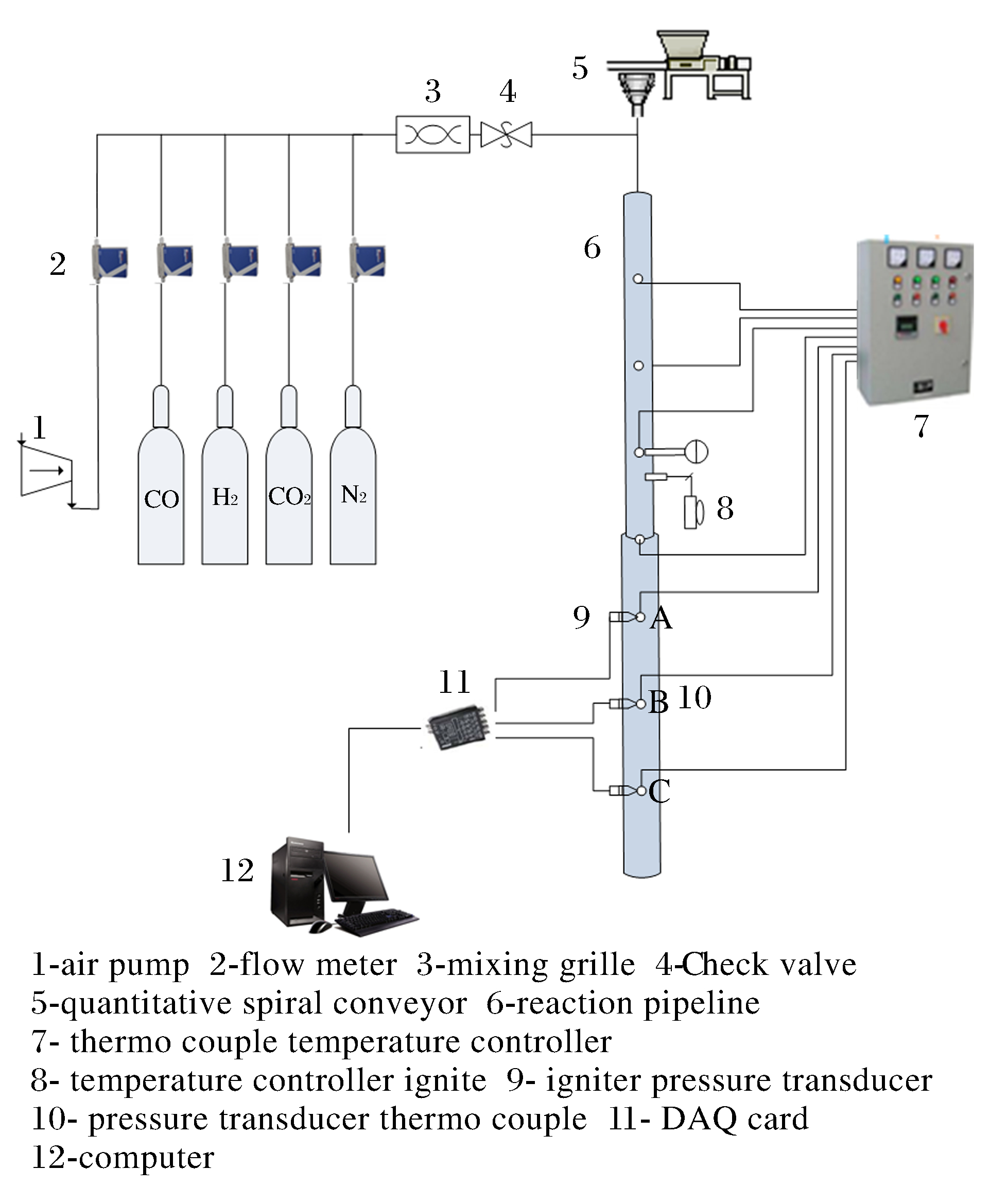

摘要: 实验研究了半开放环境下煤粉-CO/H2杂混合物中粉尘种类、粒径、质量浓度对其爆燃特性的影响规律。结果表明:杂混合物中粉尘颗粒对爆燃特性的影响主要是挥发分析出吸热和挥发分参与反应两种作用相互竞争的结果。对于高挥发分煤粉,挥发分析出参与反应占主要地位,混合物的爆燃强度随着挥发分含量升高而逐渐升高;对于低挥发分煤粉,挥发分析出的吸热作用大于挥发分参与反应的作用,导致了爆燃强度的降低。对于银北煤等普通烟煤,随着粉尘质量浓度的增加,混合物的爆燃强度呈U型变化趋势;对于低挥发分的焦炭粉末,其爆燃强度随粉尘质量浓度的变化不明显。Abstract: In the present work, we carried out an experimental study of the influence of the coal dust categories, concentration and particle size on the coal dust-CO/H2 hybrid mixture's deflagration characteristics in a semi-open environment. The results indicate that the influence of the dust on the hybrid mixture's deflagration is mainly the outcome of the competitive relation between two opposite effects, the heat absorption for volatile releasing and the reaction of the released volatile. For the high volatile coal dust, the deflagration reaction of the released volatile dominates, which makes the deflagration severity gradually rise with the rising of the volatile content; while for the low volatile coal dust, the heat absorption for the volatile dominates, which reduces the deflagration severity. For bitumite like the Yinbei coal, with the increase of the dust concentration, the deflagration severity varies with a U-shaped tendency, while for the coke dust with a low volatile content, the change of the deflagration severity with the dust concentration is not obvious.

-

Key words:

- deflagration /

- dust /

- carbon monoxide /

- hydrogen /

- boiler

-

表 1 实验用煤粉的工业分析

Table 1. Industrial analysis of the coal sample

成分 质量分数/% 质量放热/(MJ·kg-1) 水分 灰分 挥发分 固定碳 全硫 蒙西(MX)煤样 16.77 10.38 38.92 45.56 1.16 16.70 宁东(ND)煤样 9.32 23.69 34.12 45.59 0.20 20.20 银北(YB)煤样 0.56 35.56 26.53 47.08 1.01 19.05 银北(YB)焦样 2.42 46.28 5.68 49.44 0.72 17.78 粉煤灰 0.07 95.51 1.04* 3.45 / / *:灰分含量为把粉尘样品中外部水分去除后的干燥基含量 -

[1] 刘原一, 朱轶铭, 熊英莹, 等.N2/CO2气氛对CO/H2爆燃特性影响研究[J].燃烧科学与技术, 2014, 20(5):383-387. http://www.irgrid.ac.cn/handle/1471x/745229?mode=full&submit_simple=Show+full+item+recordLiu Yuanyi, Zhu Yiming, Xiong Yingying, et al. Study on the influence of N2/CO2 on deflagration characteristics of CO/H2[J]. Journal of Combustion Science and Technology, 2014, 20(5):383-387. http://www.irgrid.ac.cn/handle/1471x/745229?mode=full&submit_simple=Show+full+item+record [2] 王育德, 曲志明.煤尘浓度和粒度对煤尘燃烧爆燃特性影响的实验研究[J].中国矿业, 2013, 22(8):136-140. doi: 10.3969/j.issn.1004-4051.2013.08.034Wang Yude, Qu Zhiming. Experimental study of the impact of coal dust concentration and particles on combustion and explosion characteristic[J]. China Mining Magazine, 2013, 22(8):136-140. doi: 10.3969/j.issn.1004-4051.2013.08.034 [3] 曲志明, 王育德.甲烷煤尘燃烧爆燃试验研究[J].中国安全科学学报, 2012, 22(11):55. http://www.cqvip.com/QK/97423X/201211/44391863.htmlQu Zhiming, Wang Yude. Experimental study on methane and coal dust combustion and explosion[J]. China Safety Science Journal, 2012, 22(11):55. http://www.cqvip.com/QK/97423X/201211/44391863.html [5] 刘义, 孙金华, 陈东梁, 等.甲烷-煤尘复合体系中煤尘爆燃下限的实验研究[J].安全与环境学报, 2007, 7(4):129-131. doi: 10.3969/j.issn.1009-6094.2007.04.033Liu Yi, Sun Jinhua, Chen Dongliang, et al. On lower limit of explosive coal dust in coal dust mixture with methane[J]. Journal of Safety and Environment, 2007, 7(4):129-131. doi: 10.3969/j.issn.1009-6094.2007.04.033 [6] 张引合, 张延松, 任建喜.煤尘对低浓度瓦斯爆燃的影响研究[J].矿业安全与环保, 2007, 33(6):20-21. http://cdmd.cnki.com.cn/Article/CDMD-10145-1016011559.htmZhang Yinhe, Zhang Yansong, Ren Jianxi. The study on the influence of coal dust on deflagration of low concentration methane[J]. Mining Safety & Environmental Protection, 2007, 33(6):20-21. http://cdmd.cnki.com.cn/Article/CDMD-10145-1016011559.htm [7] Khalil Y F. Experimental investigation of the complex deflagration phenomena of hybrid mixtures of activated carbon dust/hydrogen/air[J]. Journal of Loss Prevention in the Process Industries, 2013, 26(6):1027-1038. doi: 10.1016/j.jlp.2013.03.006 [8] Castellanos D, Carreto-Vazquez V H, Mashuga C V, et al. The effect of particle xize polydispersity on the explosibility characteristics of Aluminum dust[J]. Powder Technology, 2014, 254:331-337. doi: 10.1016/j.powtec.2013.11.028 [9] 胡双启, 晋日亚, 谭迎新.管道条件下超细煤粉尘的爆燃特性研究[J].中北大学学报(自然科学版), 2008, 29(3):228-231. doi: 10.3969/j.issn.1673-3193.2008.03.009Hu Shuangqi, Jin Riya, Tan Yingxin. Study on the explosive characteristics of super fine coal dust in tube[J]. Journal of North University of China (Natural Science Edition), 2008, 29(3):228-231. doi: 10.3969/j.issn.1673-3193.2008.03.009 -

下载:

下载: