Explosive welding of interface between aluminum alloy and steel plate with dovetail grooves

-

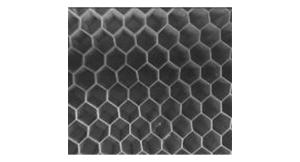

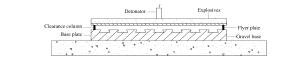

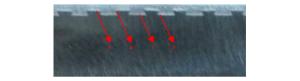

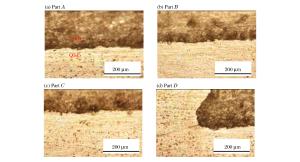

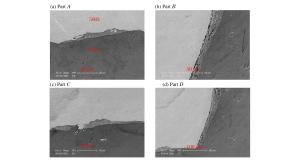

摘要: 采用尺寸为4 mm×410 mm×410 mm的5083铝合金和尺寸为15 mm×400 mm×400 mm、表面开有燕尾槽的Q345钢板作为爆炸焊接的覆板与基板,根据理论公式得到铝合金-钢爆炸焊接下限后,选取其附近的参数进行爆炸焊接,再通过力学性能检测和微观形貌观察研究5083/Q345复合板界面的结合性能。实验结果表明:铝合金与钢在冶金结合和燕尾槽的挤压啮合共同作用下实现爆炸复合;铝合金与燕尾槽上底面、倾斜面和下底面的界面均呈平直状。铝合金与燕尾槽上底面、下底面以直接结合和不连续熔化块相结合的方式复合,而铝合金与燕尾槽倾斜面以连续熔化层的方式复合;复合板的剪切强度大于172 MPa,满足Al/Fe复合板结合强度的要求。Abstract: In this work, using a 5083 aluminum alloy plate (4 mm×410 mm×410 mm) and a Q345 steel plate with dovetail grooves (15 mm×400 mm×400 mm) as the flyer and base plates, and based on the lower limit of explosive welding of aluminum alloy with steel calculated from theoretical formulas, we carried out explosive welding experiments with selected parameters which were close to the lower limit. We studied the bonding performances on the interfaces of the 5083/Q345 clad plate by checking its mechanical properties and observing its micro-structure. The results show that the explosive welding of aluminum alloy and steel is achieved through a combined action of the metallurgical bonding and the extraction and meshing of the dovetail grooves; the bonding interface between the aluminum alloy and the upper, lower and inclined surfaces of the dovetail grooves exhibits an even shape; the welding between the aluminum alloy and the upper and lower surfaces of the dovetail grooves is realized by both direct bonding and discontinuous melting while that between the aluminum alloy and the inclined surface of the dovetail grooves is realized by continuous melting. The tensile shear strength of the clad plate is greater than 172 MPa, which satisfies the requirement placed on the bonding strength of a Al/Fe clad plate.

-

表 1 基板与覆板的物理和机械性能

Table 1. Physical and mechanical properties of flyer and base plates

金属材料 Tm/℃ ρ/(g·cm-3) HV σs/MPa σb/MPa c/(m·s-1) 5083铝合金 570~640 2.72 61 125 270 6 300 Q345钢 1 523 7.85 168 385 609 6 000 表 2 爆炸复合板的力学性能实验结果

Table 2. Experimental results of mechanical properties of explosive clad plate

实验编号 Sb/(mm×mm) σb/MPa Sτ/(mm×mm) στ/MPa 1 10×10 522 4.5×25 178 2 10×10 538 4.5×25 183 3 10×10 527 4.5×25 190 4 10×10 543 4.5×25 172 表 3 界面不同位置的化学成分(摩尔分数)

Table 3. Chemical components at different points on the interface (mole fraction)

界面位置 xAl/% xFe/% 1 99.16 0.84 2 73.32 26.68 3 76.11 23.89 4 72.45 27.55 5 0.43 99.57 -

[1] 汪育, 史长根, 李焕良, 等.金属复合材料爆炸焊接综合技术[J].焊接技术, 2013, 42(7):1-5. doi: 10.3969/j.issn.1002-025X.2013.07.001Wang Yu, Shi Changgen, Li Huanliang, et al. New trend in comprehensive technique of metal explosive welding[J]. Welding Technology, 2013, 42(7):1-5. doi: 10.3969/j.issn.1002-025X.2013.07.001 [2] 王建民, 朱锡, 刘润泉.铝/钢爆炸复合界面的显微分析[J].材料工程, 2006(11):36-39. doi: 10.3969/j.issn.1001-4381.2006.11.008Wang Jianmin, Zhu Xi, Liu Runquan. Micro-analysis of bonding interfaces of explosive welded aluminum/steel plates[J]. Journal of Materials Engineering, 2006(11):36-39. doi: 10.3969/j.issn.1001-4381.2006.11.008 [3] Han J H, Ahn J P, Shin M C. Effect of interlayer thickness on shear deformation behavior of AA5083 aluminum alloy/SS41 steel plates manufactured by explosive welding[J]. Journal of Materials Science, 2003, 38(1):13-18. doi: 10.1023/A:1021197328946 [4] Tricarico L, Spina R, Sorgente D, et al. Effect of heat treatments on mechanical properties of Fe/Al explosion-welded structural transition joints[J]. Materials & Design, 2009, 30(7):2693-2700. http://www.sciencedirect.com/science/article/pii/S0261306908005086 [5] 黄杏利, 汪洋, 徐鹏, 等.铝/钛/钢爆炸复合板性能[J].材料热处理技术, 2011, 40(16):103-105. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=rjggy201116033Huang Xingli, Wang Yang, Xu Peng, et al. Research on property of aluminum/titanium/steel explosive clad plate[J]. Material & Heat Treatment, 2011, 40(16):103-105. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=rjggy201116033 [6] 郑远谋.爆炸焊接和金属复合材料及其工程应用[M].长沙:中南大学出版社, 2007:16-29. [7] 郑哲敏, 杨超声.爆炸加工[M].北京:国防工业出版社, 1981:324-464. [8] 杨扬.金属爆炸复合技术与物理冶金[M].北京:化学工业出版社, 2006:33-50. [9] 布拉齐恩斯基.爆炸焊接、成形与压制[M].李富勤, 吴伯青, 译.北京: 机械工业出版社, 1988: 189-218. [10] Stivers S W, Wittman R H. Computer selection of the optimum explosive loading and welding geometry[C]//High Energy Rate Fabrication. Colorado, 1975: 4.2.1-4.2.16. [11] Cowan G R, Bergmann O R, Holtzman A H. Mechanism of bond zone wave formation in explosion clad metal[J]. Metallurgical and Materials Transaction B, 1971, 2(11):3145-3155. doi: 10.1007/BF02814967 [12] 爱拉兹A A.金属爆炸加工的原理与实践[M].张铁生, 梁宜强, 谭渤, 译.北京: 国防工业出版社, 1981: 399. [13] Deribas A A, Kudinov V M, Matveenkov F I, et al. Determination of the impact parameters of flat plates in explosive welding[J]. Combustion, Explosion, and Shock Waves, 1967, 3(2):182-186. doi: 10.1007/BF00748745 [14] 殷建军, 赵海敏, 安丽君, 等.GB 6369-1995《复合钢板力学性能及工艺试验方法》简介[J].理化检验-物理分册, 2000, 36(6):276-281. doi: 10.3969/j.issn.1001-4012.2000.06.013Yin Jianjun, Zhao Haimin, An Lijun, et al. Brief introduction to GB 6396-1995 clad plates-mechanical and technological test[J]. Physical Testing and Chemical Analysis Part A: Physical Testing, 2000, 36(6):276-281. doi: 10.3969/j.issn.1001-4012.2000.06.013 [15] Li Yan, Hashimoto H, Sukedai E, et al. Morphology and structure of various phases at the bonding interface of Al/steel formed by explosive welding[J]. Journal of Electron Microscopy, 2005, 49(1):5-16. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=HighWire000002251023 -

下载:

下载: