| [1] |

徐鹏, 祖静, 李乐.CPLD芯片抗高g值冲击性能分析[J].振动与冲击, 2007, 26(1):148-150. doi: 10.3969/j.issn.1000-3835.2007.01.039Xu Peng, Zu Jing, Li Le. Analysis of anti-multi-g-shock capability of a CPLD chip[J]. Journal of Vibration and Shock, 2007, 26(1):148-150. doi: 10.3969/j.issn.1000-3835.2007.01.039

|

| [2] |

董胜飞, 石云波, 周智君, 等.差分式MEMS面内加速度计设计[J].传感技术学报, 2014, 27(7):893-897. doi: 10.3969/j.issn.1004-1699.2014.07.008Dong Shengfei, Shi Yunbo, Zhou Zhijun, et al. Design of in-plane differential MEMS accelerometer[J]. Chinese Journal of Sensors and Actuators, 2014, 27(7):893-897. doi: 10.3969/j.issn.1004-1699.2014.07.008

|

| [3] |

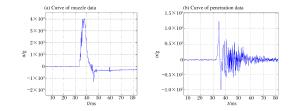

黄家蓉, 刘瑞朝, 何翔, 等.侵彻过载测试信号的数据处理方法[J].爆炸与冲击, 2009, 29(5):555-560. doi: 10.3321/j.issn:1001-1455.2009.05.019Huang Jiarong, Liu Ruichao, He Xiang, et al. A new data processing technique for measured penetration overloads[J]. Explosion and Shock Waves, 2009, 29(5):555-560. doi: 10.3321/j.issn:1001-1455.2009.05.019

|

| [4] |

鲍爱达, 陈员娥, 李长龙, 等.弹载加速度记录仪在冲击环境下的失效研究[J].振动与冲击, 2013, 32(13):182-186. doi: 10.3969/j.issn.1000-3835.2013.13.034Bao Aida, Chen Yuane, Li Changlong, et al. Failure study on a missile accelerometer recorder under shock environment[J]. Journal of Vibration and Shock, 2013, 32(13):182-186. doi: 10.3969/j.issn.1000-3835.2013.13.034

|

| [5] |

Forrestal M J, Frew D J, Hickerson J P, et al. Penetration of concrete targets with deceleration-time measurements[J]. International Journal of Impact Engineering, 2003, 28:479-497. doi: 10.1016/S0734-743X(02)00108-2

|

| [6] |

景鹏.高g值冲击测试关键技术研究[D].太原: 中北大学, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10110-2009171095.htm

|

| [7] |

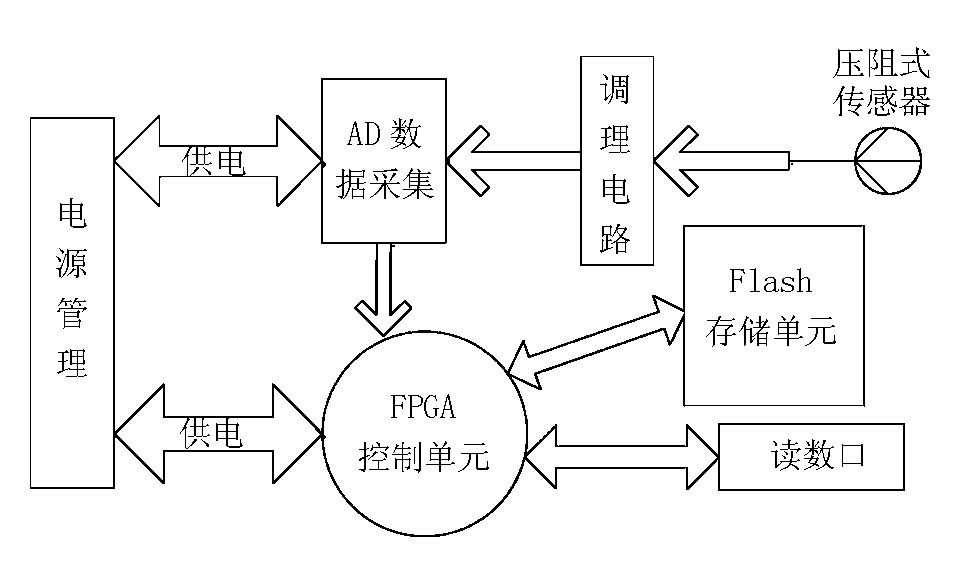

朱仕永, 祖静, 范锦彪.基于CPLD的弹载加速度存储测试仪[J].探测与控制学报, 2009, 31(3):43-45. doi: 10.3969/j.issn.1008-1194.2009.03.011Zhu Shiyong, Zu Jing, Fan Jinbiao. Missile-borne storage measurement and test instrument of acceleration based on CPLD[J]. Journal of Detection and Control, 2009, 31(3):43-45. doi: 10.3969/j.issn.1008-1194.2009.03.011

|

| [8] |

徐浩, 芮筱亭, 王国平, 等.弹引系统膛内纵向过载测试与仿真[J].火力与指挥控制, 2013, 38(4):169-173. doi: 10.3969/j.issn.1002-0640.2013.04.042Xu Hao, Rui Xiaoting, Wang Guoping, et al. Research of measurement and simulation for bullet-fuze system longitudinal overload in bore[J]. Fire Control and Command Control, 2013, 38(4):169-173. doi: 10.3969/j.issn.1002-0640.2013.04.042

|

| [9] |

杨会.基于ARM弹底压力测试及校准技术的探索性研究[D].太原: 中北大学, 2012. http://cdmd.cnki.com.cn/article/cdmd-10110-1012336716.htm

|

下载:

下载: