| [1] |

张立同, 成来飞.连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J].复合材料学报, 2007, 24(2):1-6. doi: 10.3321/j.issn:1000-3851.2007.02.001Zhang Litong, Cheng Laifei. Discussion on strategies of sustainable development of continuous fiber reinforced ceramic matrix composites[J]. Acta Materiae Compositae Sinica, 2007, 24(2):1-6. doi: 10.3321/j.issn:1000-3851.2007.02.001

|

| [2] |

Aveston J. Properties of fiber composite[C]//National Physical Laboratory Conference Proceeding. Guiodford, England: IPC Science and Technology Press, 1971: 63.

|

| [3] |

彭刚, 冯家臣, 胡时胜, 等.纤维增强复合材料高应变率拉伸实验技术研究[J].实验力学, 2004, 19(2):136-143. doi: 10.3969/j.issn.1001-4888.2004.02.002Peng Gang, Feng Jiachen, Hu Shisheng, et al. A study on high strain rate tensile experiment technique aimed at fiber reinforced composite[J]. Journal of Experimental Mechanics, 2004, 19(2):136-143. doi: 10.3969/j.issn.1001-4888.2004.02.002

|

| [4] |

潘文革, 矫桂琼, 管国阳.二维机织碳纤维/碳化硅陶瓷基复合材料损伤分析[J].硅酸盐学报, 2005, 33(11):23-27. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=gsyxb200511004Pang Wen'ge, Jiao Guiqiong, Guan Guoyang. Damage analysis of plain weave carbon fiber/silicon carbide ceramic matrix composites[J]. Journal of The Chinese Ceramic Society, 2005, 33(11):23-27. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=gsyxb200511004

|

| [5] |

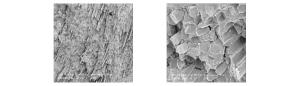

梅辉, 成来飞, 张立同, 等.2维C/SiC复合材料的拉伸损伤演变过程和微观结构特征[J].硅酸盐学报, 2007, 35(2):137-143. doi: 10.3321/j.issn:0454-5648.2007.02.002Mei Hui, Cheng Laifei, Zhang Litong, et al. Damage evolution and micro structural characterization of a cross-woven C/SiC composite under tensile loading[J]. Journal of The Chinese Ceramic Society, 2007, 35(2):137-143. doi: 10.3321/j.issn:0454-5648.2007.02.002

|

| [6] |

杨成鹏, 矫桂琼, 王波.2D-C/SiC复合材料的单轴拉伸力学行为及其强度[J].力学学报, 2011, 43(2):330-337. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=CAS201303040000629747Yang Chengpeng, Jiao Guiqiong, Wang Bo. Uniaxial tensile stress-strain behavior and strength of plain woven C/SiC composite[J]. Chinese Journal of Theoretical and Applied Mechanics, 2011, 43(2):330-337. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=CAS201303040000629747

|

| [7] |

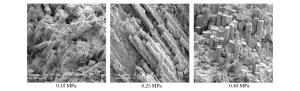

索涛, 戴磊, 石春森, 等.碳纤维增韧的陶瓷基复合材料在高温高应变率下的压缩力学行为[J].爆炸与冲击, 2012, 32(3):297-302. doi: 10.3969/j.issn.1001-1455.2012.03.012Suo Tao, Dai Lei, Shi Chunsen, et al. Mechanical behaviors of C/SiC composites subjected to uniaxial compression at high temperatures and high strain rates[J]. Explosion and Shock Waves, 2012, 32(3):297-302. doi: 10.3969/j.issn.1001-1455.2012.03.012

|

| [8] |

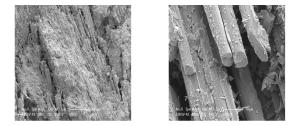

邵彬彬, 徐颖, 许维伟, 等.C/SiC复合材料的动态力学性能及微观结构分析[J].材料科学与工程学报, 2016, 34(4):603-606. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=clkxygc201604019Shao Binbin, Xu Ying, Xu Weiwei, et al. Dynamic mechanical properties and microstructure of C/SiC composites[J]. Journal of Materials Science and Engineering, 2016, 34(4):603-606. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=clkxygc201604019

|

| [9] |

罗征, 周新贵, 余金山, 等.以新型先驱体浸渍裂解制备SiC/SiC复合材料弯曲性能研究[J].稀有金属材料与工程, 2013, 42(Suppl 1):377-379. http://www.cnki.com.cn/Article/CJFDTotal-COSE2013S1102.htmLuo Zheng, Zhou Xingui, Yu Jinshan, et al. Fabrication of SiC/SiC composites by improved PIP processing with a new precursor polymers[J]. Rare Metal Materials and Engineering, 2013, 42(Suppl 1):377-379. http://www.cnki.com.cn/Article/CJFDTotal-COSE2013S1102.htm

|

| [10] |

胡俊, 巫绪涛, 聚苯乙烯混凝土动态劈裂实验[J].爆炸与冲击, 2011, 31(4):402-406. http://www.bzycj.cn/CN/abstract/abstract8691.shtmlHu Jun, Wu Xutao. Dynamic splitting test of expanded polystyrene (EPS) concrete[J]. Explosion and Shock Waves, 2011, 31(4):402-406. http://www.bzycj.cn/CN/abstract/abstract8691.shtml

|

| [11] |

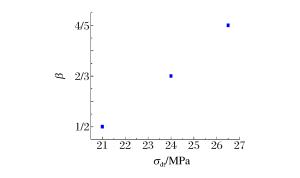

吕晓聪, 许金余, 赵德辉, 等.冲击荷载循环作用下砂岩动态力学性能的围压效应研究[J].工程力学, 2011, 28(1):138-144. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=QK201100006342Lü Xiaocong, Xu Jinyu, Zhao Dehui, et al. Research on confining pressure effect of sandstone dynamic mechanical performance under the cyclical impact loadings[J]. Engineering Mechanics, 2011, 28(1):138-144. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=QK201100006342

|

| [12] |

陶俊林.SHPB实验中几个问题的讨论[J].西南科技大学学报, 2009, 24(3):27-35. doi: 10.3969/j.issn.1671-8755.2009.03.006Tao Junlin. Some questions need to discuss in the SHPB experiment[J]. Journal of Southwest University of Science and Technology, 2009, 24(3):27-35. doi: 10.3969/j.issn.1671-8755.2009.03.006

|

| [13] |

宫凤强, 李夕兵, Zhao J.巴西圆盘劈裂试验中拉伸模量的解析算法[J].岩石力学与工程学报, 2010, 29(5):881-891. http://d.old.wanfangdata.com.cn/Periodical/yslxygcxb201005003Gong Fengqiang, Li Xibing, Zhao J. Analytical algorithm to estimate tensile modulus in Brazilian disk splitting tests[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(5):881-891. http://d.old.wanfangdata.com.cn/Periodical/yslxygcxb201005003

|

| [14] |

邓湘云, 王晓慧, 李龙土.扫描电子显微镜在新型陶瓷材料显微分析中的应用[J].硅酸盐通报, 2007, 26(1):194-198. doi: 10.3969/j.issn.1001-1625.2007.01.043Deng Xiangyun, Wang Xiaohui, Li Longtu. Applications of scanning electronic microscope in microanalysis of new style ceramic material[J]. Bulletin of the Chinese Ceramic Society, 2007, 26(1):194-198. doi: 10.3969/j.issn.1001-1625.2007.01.043

|

下载:

下载: