Dynamic response of aluminum matrix syntactic foams sandwich panel subjected to foamed aluminum projectile impact loading

-

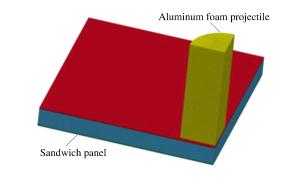

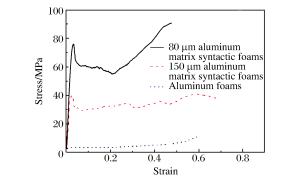

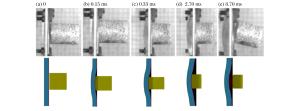

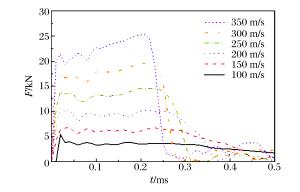

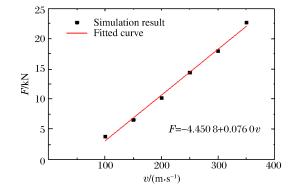

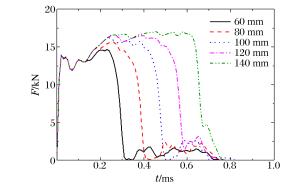

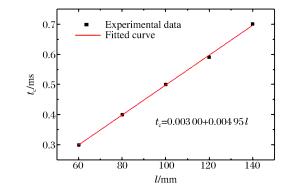

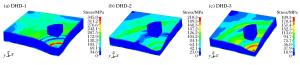

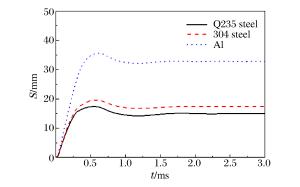

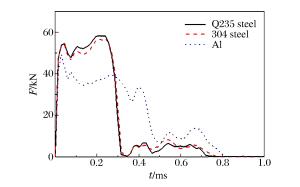

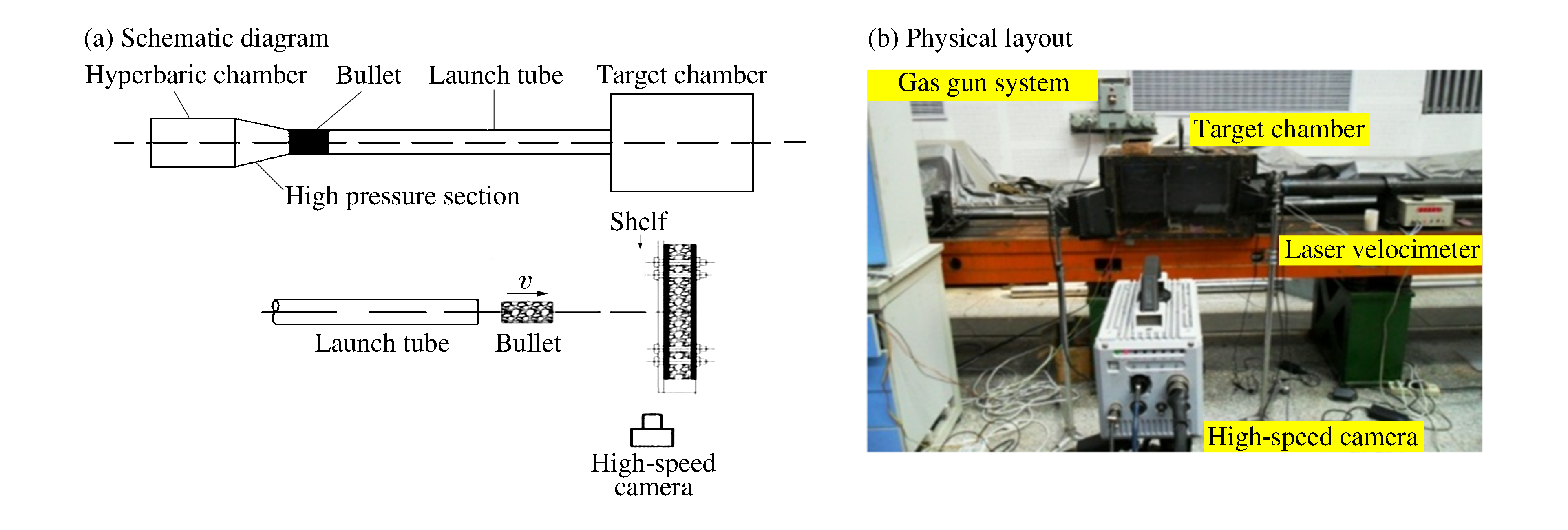

摘要: 应用一级轻气炮驱动泡沫铝弹丸高速撞击加载技术,对实心钢板以及前/后面板为Q235钢板、芯层分别为铝基复合泡沫和普通泡沫铝的夹层板结构,在脉冲载荷作用下的动态力学响应进行实验研究。结果表明:泡沫铝子弹高速撞击靶板可近似模拟爆炸载荷效果;铝基复合泡沫夹层板的变形分为芯层压缩和整体变形两个阶段;与其他靶板相比,铝基复合泡沫夹层板的抗冲击性能最优。基于实验研究,应用LS-DYNA非线性动力有限元软件,对泡沫铝夹层板的动态响应进行数值模拟。结果表明:泡沫铝子弹的长度和初始速度对子弹与夹层板之间的接触作用力影响显著,并且呈线性关系。泡沫芯层强度对等质量及等厚度夹层板的抗冲击性能均有显著影响,夹层板中心挠度对前、后面板的厚度匹配较为敏感,在临界范围内,若背板厚度大于面板厚度,可减小夹层板的最终挠度。夹层板面板宜采用刚度较低、延性好、拉伸破坏应变较大的金属材料。Abstract: Using a gas gun driven high-speed aluminum metal foam projectile, we investigated experimentally the dynamic responses of the solid steel plate, the aluminum matrix syntactic foam sandwich panel and the aluminum foam sandwich panel, whose front and back plates made both from the Q235 steel, under the impact loading. The experimental results showed that using metal foam projectile impact can simulate the explosion load, that the deformation of the sandwich panel can be divided into two stages, i.e. the core compression and the global deformation, and that the shock resistance of the aluminum matrix syntactic foam sandwich panel is stronger than that of the solid steel plate and the aluminum foam sandwich panel. Based on the experiments, we also performed the corresponding finite element simulations using the LS-DYNA software. The simulation results showed that the velocity and the length of the metal foam projectile have obvious effect on the contact force, revealing a linear relationship. The core foam's strength has an obvious effect on the equal-mass and equal-thickness sandwich panel's shock-resistance behaviors. As the sandwich panel's deflection is sensitive to the thickness of the front and the back plate, the deflection of the panel will decrease if the thickness of the back plate is bigger than that of the front plate. The recommended material for the plate should be of low-stiffness, high-ductility and high tensile fracture strain.

-

Key words:

- aluminum matrix syntactic foams /

- sandwich panel /

- impact loading /

- dynamic response

-

表 1 夹层板试件的主要参数

Table 1. Key parameters of the sandwich plate

试件编号 df/mm dc/mm db/mm 芯层材料 σc/MPa E/GPa ν mtot/kg SP-1 0.8 5.0 0.8 1199Al(150 μm) 45 22.1 0.12 0.825 SP-2 0.8 10.0 0.8 1199Al(150 μm) 45 22.1 0.12 1.075 SP-3 0.8 20.0 0.8 1199Al(150 μm) 45 22.1 0.12 1.505 SP-4 0.8 10.0 0.8 1199Al(80 μm) 65 27.4 0.14 1.345 SP-5 0.8 15.0 0.8 普通泡沫铝 5 0.427 0.24 1.565 ST 2.5 0.780 表 2 夹层板前、后面板中心测点最大扰度

Table 2. Maximum deflection at the center of the front plate and the back plate

试件编号 前板最大挠度/mm 后板最大挠度/mm SP-1 9.022 2 9.576 0 SP-2 7.975 6 8.137 0 SP-3 3.646 1 3.252 5 SP-4 4.694 3 4.309 7 SP-5 10.385 7 9.473 9 ST 21.820 0 表 3 夹层板前、后面板挠度的实验与模拟结果对比

Table 3. Comparison of experiment and simulation for the deflections at the center of the front and back plates

t/ms 前板最大挠度/mm 后板最大挠度/mm 实验 计算 实验 计算 0.15 3.67 4.13 3.26 3.53 0.33 4.69 4.94 4.32 4.74 2.70 9.01 10.53 8.24 7.86 8.70 10.39 15.27 9.47 9.93 表 4 夹层板前、后面板变形情况的实验结果与模拟结果对比

Table 4. Comparison of experiment and simulation for the deformations of the front and back plates

试件编号 前板最大位移 后板最大位移 实验值/mm 计算值/mm 相对误差/% 实验值/mm 计算值/mm 相对误差/% SP-1 9.02 10.51 16.51 9.58 9.96 3.97 SP-2 7.98 8.18 2.51 8.14 7.66 -5.90 SP-3 3.65 4.09 12.05 3.25 3.49 4.31 SP-4 4.69 4.90 4.47 4.31 4.72 9.51 SP-5 10.39 15.30 47.25 9.47 9.14 -3.48 ST 21.82 19.23 -11.87 表 5 等厚度分析中夹层板参数

Table 5. Parameters of sandwich plate in the constant thickness analysis

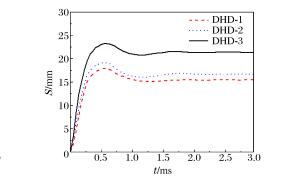

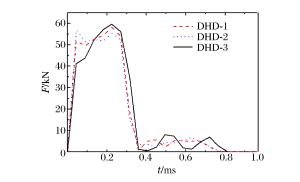

试件编号 df/mm dc/mm db/mm σc/MPa DHD-1 0.8 10.0 0.8 65 DHD-2 0.8 10.0 0.8 45 DHD-3 0.8 10.0 0.8 5 表 6 等质量分析中夹层板参数

Table 6. Parameters of sandwich plate in the constant mass analysis

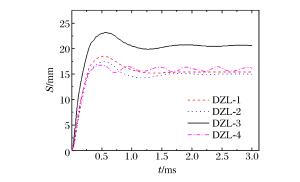

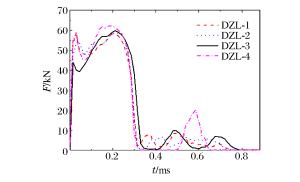

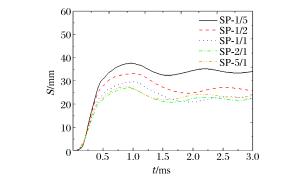

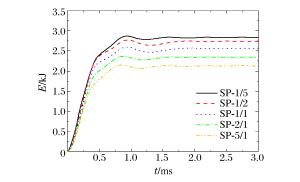

试件编号 df/mm dc/mm db/mm σc/MPa DZL-1 0.8 7.38 0.8 65 DZL-2 0.8 10.00 0.8 45 DZL-3 0.8 8.83 0.8 5 DZL-4 2.6 表 7 面板厚度匹配试件参数

Table 7. Parameters of the sandwich plate in thickness matching analysis

试件编号 δ df/mm dc/mm db/mm dtot/mm SP-1/5 1:5 1.51 34.4 7.53 43.44 SP-1/2 1:2 3.01 34.4 6.03 43.44 SP-1/1 1:1 4.52 34.4 4.52 43.44 SP-2/1 2:1 6.03 34.4 3.01 43.44 SP-5/1 5:1 7.53 34.4 1.51 43.44 -

[1] 赵桂平, 卢天健.多孔金属夹层板在冲击载荷作用下的动态响应[J].力学学报, 2008, 40(2):194-206. doi: 10.3321/j.issn:0459-1879.2008.02.007Zhao Guiping, Lu Tianjian. Dynamic response of cellular metallic sandwich plates under impact loading[J]. Chinese Journal of Theoretical and Applied Mechanics, 2008, 40(2):194-206. doi: 10.3321/j.issn:0459-1879.2008.02.007 [2] 敬霖, 王志华, 赵隆茂.多孔金属及其夹芯结构力学性能的研究进展[J].力学与实践, 2015, 37(1):1-24. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=lxysj201501001Jing Lin, Wang Zhihua, Zhao Longmao. Advances in studies of the mechanical performance of cellular metals and related sandwich structures[J]. Mechanics in Engineering, 2015, 37(1):1-24. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=lxysj201501001 [3] 卢天健, 刘涛, 邓子辰.多孔金属材料多功能化设计的若干进展[J].力学与实践, 2008, 30(1):1-9. http://d.old.wanfangdata.com.cn/Periodical/lxysj200801001Lu Tianjian, Liu Tao, Deng Zichen. Multifunctional design of cellular metals: A review[J]. Mechanics in Engineering, 2008, 30(1):1-9. http://d.old.wanfangdata.com.cn/Periodical/lxysj200801001 [4] Zhu F, Zhao L, Lu G, et al. Deformation and failure of blast-loaded metallic sandwich panels-experimental investigations[J]. International Journal of Impact Engineering, 2008, 35(8):937-951. doi: 10.1016/j.ijimpeng.2007.11.003 [5] Tilbrook M T, Radford D D, Deshpande V S, et al. Dynamic crushing of sandwich panels with prismatic lattice cores[J]. International Journal of Solids & Structures, 2007, 44(18/19):6101-6123. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=f2d5eae90abc5ae59aa65782008822f9 [6] Wang D. Impact behavior and energy absorption of paper honeycomb sandwich panels[J]. International Journal of Impact Engineering, 2009, 36(1):110-114. doi: 10.1016/j.ijimpeng.2008.03.002 [7] Main J A, Gazonas G A. Uniaxial crushing of sandwich plates under air blast: Influence of mass distribution[J]. International Journal of Solids & Structures, 2008, 45(7/8):2297-2321. http://cn.bing.com/academic/profile?id=e170915996f3f069565bd24027244749&encoded=0&v=paper_preview&mkt=zh-cn [8] Qiu X, Deshpande V S, Fleck N A. Dynamic response of a clamped circular sandwich plate subject to shock loading[J]. Journal of Applied Mechanics, 2004, 71(90):637-645. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=e79d6ef4ef191ce13660d0df9c3826c3 [9] Xue Z, Hutchinson J W. Preliminary assessment of sandwich plates subject to blast loads[J]. International Journal of Mechanical Sciences, 2003, 45(4):687-705. doi: 10.1016/S0020-7403(03)00108-5 [10] Fleck N A, Deshpande V S. The resistance of clamped sandwich beams to shock loading[J]. Journal of Applied Mechanics, 2004, 71(3):386-401. doi: 10.1115/1.1629109 [11] Radford D D, Deshpande V S, Fleck N A. The use of metal foam projectiles to simulate shock loading on a structure[J]. International Journal of Impact Engineering, 2005, 31(9):1152-1171. doi: 10.1016/j.ijimpeng.2004.07.012 [12] Radford D D, Fleck N A, Deshpande V S. The response of clamped sandwich beams subjected to shock loading[J]. International Journal of Impact Engineering, 2006, 32(6):968-987. doi: 10.1016/j.ijimpeng.2004.08.007 [13] 敬霖, 王志华, 宋延泽, 等.泡沫金属子弹撞击载荷下多孔金属夹芯板的动态响应[J].振动与冲击, 2011, 30(12):22-27. doi: 10.3969/j.issn.1000-3835.2011.12.005Jing Lin, Wang Zhihua, Song Yanze, et al. Dynamic response of a cellular metallic sandwich panel subjected to metal foam projectile impact[J]. Journal of Vibration and Shock, 2011, 30(12):22-27. doi: 10.3969/j.issn.1000-3835.2011.12.005 [14] 宋延泽, 王志华, 赵隆茂, 等.泡沫金属子弹冲击下多孔金属夹芯板动力响应研究[J].兵工学报, 2011, 32(1):1-7. http://d.old.wanfangdata.com.cn/Periodical/bgxb201101001Song Yanze, Wang Zhihua, Zhao Longmao, et al. Investigation on dynamic response of sandwich plate to the impact of cellular metallic projectile[J]. Acta Armamentarii, 2011, 32(1):1-7. http://d.old.wanfangdata.com.cn/Periodical/bgxb201101001 [15] Dou Z Y, Jiang L T, Wu G H, et al. High strain rate compression of cenosphere-pure aluminum syntactic foams[J]. Scripta Materialia, 2007, 57(10):945-948. doi: 10.1016/j.scriptamat.2007.07.024 [16] 张博一, 王伟, 武高辉.空心微珠/Al复合材料的动态压缩力学性能和吸能特性[J].爆炸与冲击, 2014, 34(1):28-34. doi: 10.3969/j.issn.1001-1455.2014.01.006Zhang Boyi, Wang Wei, Wu Gaohui. Dynamic-compression mechanical properties and energy-absorption capability of fly-ash cenospheres-reinforced 1199Al-matrix composite foam[J]. Explosion and Shock Waves, 2014, 34(1):28-34. doi: 10.3969/j.issn.1001-1455.2014.01.006 -

下载:

下载: