Field blast test and numerical simulation of ultra-high performance steel fiber reinforced concrete-filled double skin steel tube column under blast loading

-

摘要: 通过6根圆形中空夹层钢管超高性能钢纤维混凝土(UHPSFRCFDST)柱爆炸破坏实验,研究了轴压、折合距离、空心率和迎爆面形状对其动态响应及损伤破坏的影响,并运用LS-DYNA软件建立了爆炸荷载作用下UHPSFRCFDST柱动态响应的有限元模型。在验证了模型有效性的基础上,运用参数化分析方法,研究了轴压比、空心率、含钢率、内层和外层钢管径厚比及其强度等关键参数对圆形UHPSFRCFDST柱抗爆性能的影响。结果表明:有限元模型能够有效地分析UHPSFRCFDST柱在爆炸荷载作用下的动态响应及损伤破坏;在小于临界轴压时,提高轴压比能够提升UHPSFRCFDST柱抗爆性能,但超过临界轴压后继续提高反而会加重其损伤破坏;减小空心率或内、外层钢管径厚比均可有效提升UHPSFRCFDST柱的抗爆性能,提高含钢率或外层钢管强度也能达到相同效果,但提高内层钢管强度对其抗爆性能的提升作用并不显著。

-

关键词:

- 中空夹层钢管超高性能钢纤维混凝土 /

- 爆炸荷载 /

- 抗爆性能 /

- 有限元模型

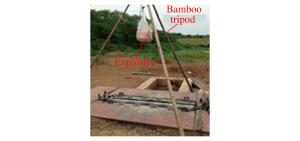

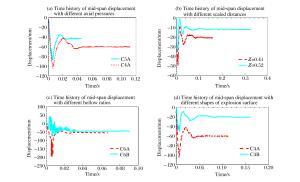

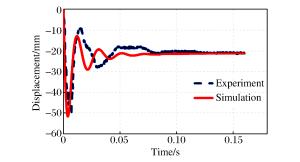

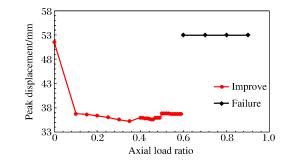

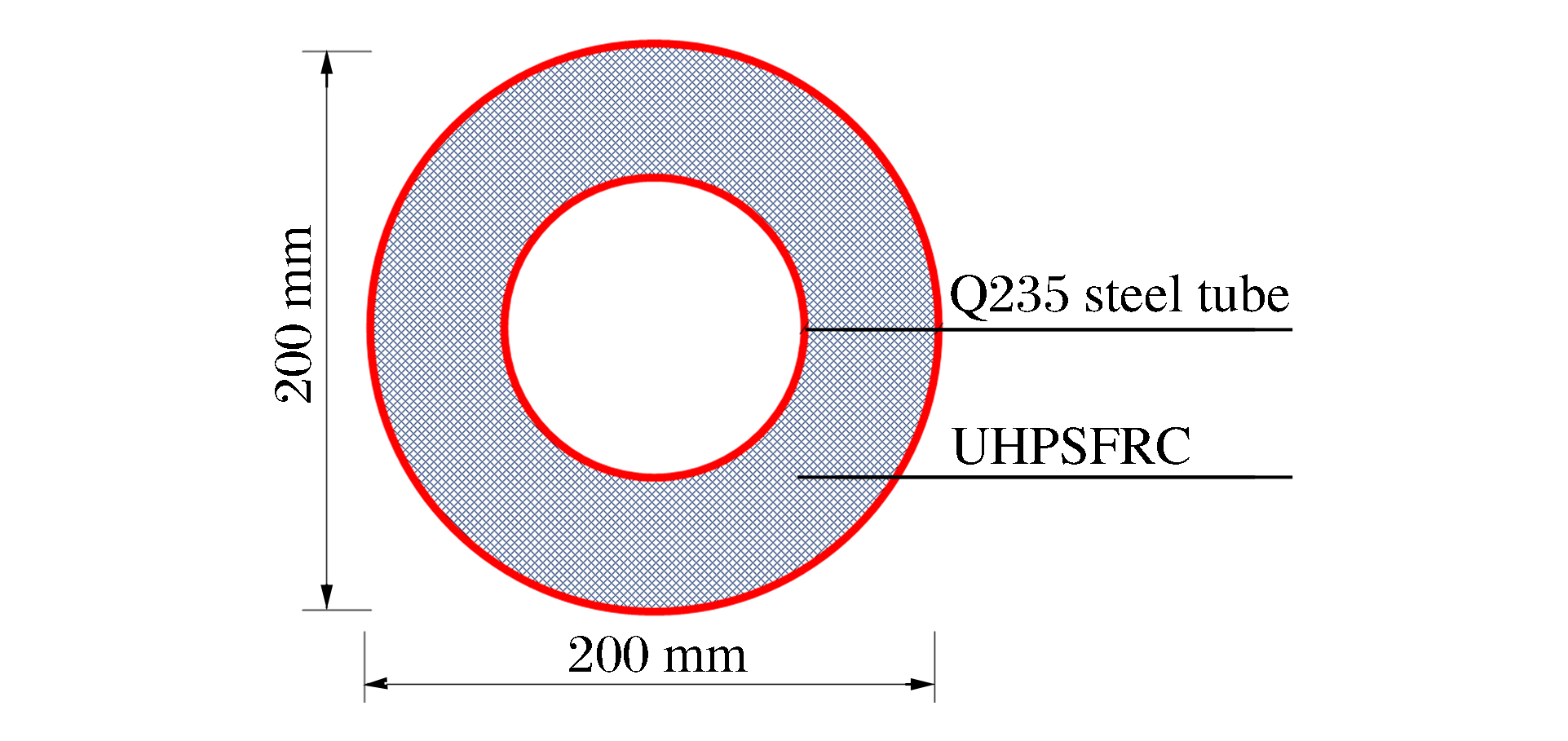

Abstract: A field blast test including 6 specimens was conducted to investigate the effect of the axial compression ratio, the scaled distance, the hollow ratio and the shape of the facing blasting side on the dynamic response of ultra-high performance steel fiber reinforced concrete-filled double skin steel tube columns (UHPSFRCFDST). Then a three dimensional finite element model (3D FEM) was built using the LS-DYNA software to analyse the dynamic response and damage mechanism of UHPSFRCFDST columns under blast loading, and it was validated by comparison of simulation with blast testing results. Based on this model, the effect of such key parameters as the axial compression ratio, the hollow ratio, the steel ration, the thickness and strength of the inner or outer steel tube, on the blast-resisting performance of UHPSFRCFDST columns was presented. The results indicate that the 3D FEM can accurately describe the dynamic response of UHPSFRCFDST columns under blast loading. The blast-resisting performance of UHPSFRCFDST columns can be improved by increasing the axial compression ratio in a certain range, whereas the damage of the specimens will aggravate when this ratio goes above a critical value. Moreover, the blast-resisting performance of UHPSFRCFDST columns can be enhanced by reducing the hollow ratio or the diameter to thickness ratio of the inner and outer steel tube, and the effect can also be achieved by increasing the steel proportion or the strength of the outer steel tube. However, the strength of the inner steel tube has little effect on the blast-resisting performance of UHPSFRCFDST columns.-

Key words:

- UHPSFRCFDST /

- blast loading /

- blast-resisting performance /

- finite element model

-

表 1 位移传感器参数

Table 1. Parameters of LVDTs

行程/mm 机械行程/mm 线性精度/% 电阻/kΩ 解析度 重复性精度/mm 使用温度/℃ 125 132 0.08 5 Infinite无断解析 0.01 -60~150 表 2 压力传感器参数

Table 2. Parameters of pressure sensors

灵敏度/(mV·kPa-1) 分辨率/kPa 量程/MPa 最大过载/MPa 谐振频率/kHz 温度范围/℃ 瞬时温度/℃ 0.15 ±0.007 0.69 69 103.4 ≥500 -73~135 1 650 表 3 试件实验参数

Table 3. Experiment parameters of specimen

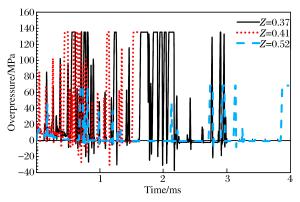

编号 轴压/kN Z/(m·kg-1/3) 空心率 放置方式 C4A 0 0.41 0.25 顶面齐平 C5A 1 000 0.41 0.25 顶面齐平 C4B 0 0.41 0.25 中面齐平 C5B 0 0.52 0.25 中面齐平 C6A 1 000 0.37 0.25 中面齐平 C6B 1 000 0.37 0 中面齐平 表 4 不同折合距离下的反射超压

Table 4. Overpressure with different scaled distances

Z/(m·kg-1/3) pr/MPa 0.37 85.4 0.41 82.4 0.52 44.1 表 5 UHPSFRC本构关键参数

Table 5. Key parameters of UHPSFRC material model

b1 b2 b3 LocWidth OMEGA 1.75 1.35 1.15 0.025 4 0.5 表 6 关键参数对比

Table 6. Comparison of key parameters

Df/mm 误差/% 实验 模拟 50.5 51.6 2.2 Dp/mm 误差/% 实验 模拟 20.9 21.1 1.0 表 7 关键参数对比

Table 7. Comparison of key parameters

u Df Dp 0 51.6 21.1 0.4 36.0

(-30.2%)17.4

(-17.5%)0.6 - - 注:小括号内数字表示相对于u=0时所得结果的误差,“-”表示试件丧失承载能力。 表 8 关键参数对比

Table 8. Comparison of key parameters

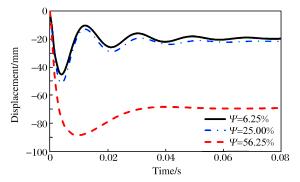

Ψ/% Df/mm Dp/mm 6.25 45.0

(-12.8%)19.6

(-7.7%)25.00 51.6 21.1 56.25 88.6

(71.7%)69.3

(228%)注:小括号内数字表示相对于Ψ=25.00%时所得结果的误差。 表 9 关键参数对比

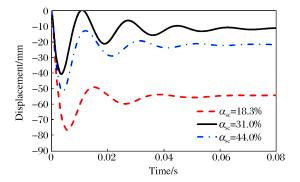

Table 9. Comparison of key parameters

αsc/% Df/mm Dp/mm 18.3 76.6

(48.4%)54.4

(157.8%)31.0 51.6 21.1 44.0 40.6

(-21.3%)11.2

(-46.9%)注:小括号内数字表示相对于αsc=31.0%时所得结果的误差。 表 10 关键参数对比

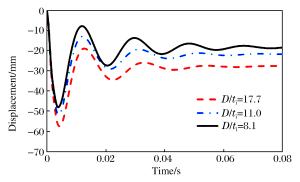

Table 10. Comparison of key parameters

D/ti Df/mm Dp/mm 17.7 57.3

(11.0%)27.5

(30.3%)11.0 51.6 21.1 8.1 47.9

(-7.2%)18.4

(-12.8%)注:小括号内数字表示相对于D/ti=11.0时所得结果的误差。 表 11 关键参数对比

Table 11. Comparison of key parameters

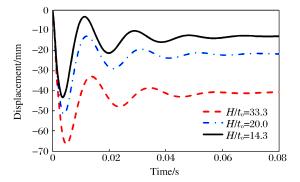

H/to Df/mm Dp/mm 33.3 66.6

(29.1%)40.7

(93.0%)20.0 51.6 21.1 14.3 43.1

(-16.5%)12.8

(-39.3%)注:小括号内数字表示相对于H/to=20.0时所得结果的误差。 表 12 关键参数对比

Table 12. Comparison of key parameters

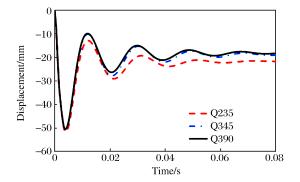

钢材 Df/mm Dp/mm Q235 51.6 21.1 Q345 50.7

(-1.7%)19.1

(-9.5%)Q390 50.5

(-2.1%)18.3

(-13.3%)注:小括号内数字表示相对于内层钢管钢材为Q235时所得结果的误差。 表 13 关键参数对比

Table 13. Comparison of key parameters

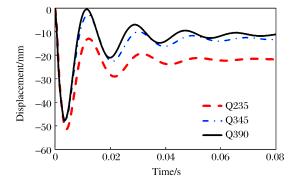

钢材 Df/mm Dp/mm Q235 51.6 21.1 Q345 48.4

(-6.2%)13.3

(-37.0%)Q390 47.7

(-7.6%)18.3

(-47.4%)注:小括号内数字表示相对于外层钢管钢材为Q235时所得结果的误差。 -

[1] 钟善桐.钢管混凝土结构[M].3版.北京:清华大学出版社, 2003. [2] 蔡绍怀.现代钢管混凝土结构[M].北京:人民交通出版社, 2007. [3] 韩林海.钢管混凝土结构——理论与实践[M].北京:科学出版社, 2004. [4] 黄宏.中空夹层钢管混凝土压弯构件的力学性能研究[D].福州: 福州大学, 2006. [5] 孙珊珊.爆炸荷载下钢管混凝土柱抗爆性能研究[D].西安: 长安大学, 2013. [6] 崔莹.爆炸荷载下复式空心钢管混凝土柱的动态响应及损伤评估[D].西安: 长安大学, 2013. [7] 李国强, 瞿海雁, 杨涛春, 等.钢管混凝土柱抗爆性能试验研究[J].建筑结构学报, 2013, 34(12):69-76. http://d.old.wanfangdata.com.cn/Periodical/jzjgxb201312009Li Guoqiang, Qu Haiyan, Yang Taochun, et al. Experimental study of concrete-filled steel tubular columns under blast loading[J]. Journal of Building Structures, 2013, 34(12):69-76. http://d.old.wanfangdata.com.cn/Periodical/jzjgxb201312009 [8] Zhang F R, Wu C Q, Wang H W, et al. Numerical simulation of concrete filled steel tube columns against blast loads[J]. Thin-Walled Structures, 2015, 92:82-92. doi: 10.1016/j.tws.2015.02.020 [9] Jama H H, Bambach M R, Nurick G N, et al. Numerical modelling of square tubular steel beams subjected to transverse blast loads[J]. Thin-Walled Structures, 2009, 47(12):1523-1534. doi: 10.1016/j.tws.2009.06.004 [10] 余同希, 邱信明.冲击动力学[M].北京:清华大学出版社, 2011. [11] Livermore Software Technology Corporation. LS-DYNA User's Manual, Version971[M]. Livermore, CA: Livermore Software Technology Corporation, 2015. [12] 李忠献, 师燕超, 史祥生.爆炸荷载作用下钢筋混凝土板破坏评定方法[J].建筑结构学报, 2009, 30(6):60-66. http://d.old.wanfangdata.com.cn/Periodical/jzjgxb200906008Li Zhongxian, Shi Yanchao, Shi Xiangsheng. Damage analysis and assessment of RC slabs under blast load[J]. Journal of Building Structures, 2009, 30(6):60-66. http://d.old.wanfangdata.com.cn/Periodical/jzjgxb200906008 [13] 师燕超, 李忠献.爆炸荷载作用下钢筋混凝土柱的动力响应与破坏模式[J].建筑结构学报, 2008, 29(4):112-117. doi: 10.3321/j.issn:1000-6869.2008.04.015Shi Yanchao, Li Zhongxian. Dynamic responses and failure modes of RC columns under blast loading[J]. Journal of Building Structures, 2008, 29(4):112-117. doi: 10.3321/j.issn:1000-6869.2008.04.015 [14] Bauschinger J. On the change of position of the elastic limit of iron and steel under cyclic variations of stress[J]. Mitt Mech Tech Lab München, 1886(13):101-115. [15] Malvar L J, Crawford J E, Wesevich J W, et al. A plasticity concrete material model for DYNA3D[J]. International Journal of Impact Engineering, 1997, 19(9/10):847-873. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=CC025950745 [16] Tu Z, Lu Y. Evaluation of typical concrete material models used in hydrocodes for high dynamic response simulations[J]. International Journal of Impact Engineering, 2009, 36(1):132-146. doi: 10.1016/j.ijimpeng.2007.12.010 [17] Malvar L J, Crawfor J E, Morrill K B. K&C concrete material model release Ⅲ: Automated generation of material model input: TR-99-24-B1[R]. Glendale: Karagozian and Case Structural Engineers, 2009. [18] Gopalaratnam V S, Shah S P. Properties of steel fiber reinforced concrete subjected to impact loading[J]. Journal of the American Concrete Institute, 1986, 83(1):117-126. https://www.concrete.org/publications/internationalconcreteabstractsportal/m/details/id/1750 [19] Wang Z L, Liu Y S, Shen R F. Stress-strain relationship of steel fiber-reinforced concrete under dynamic compression[J]. Construction and Building Materials, 2008, 22(5):811-819. doi: 10.1016/j.conbuildmat.2007.01.005 [20] 赵均海, 郭红香, 魏雪英.圆中空夹层钢管混凝土柱承载力研究[J].建筑科学与工程学报, 2005, 22(1):50-54. doi: 10.3321/j.issn:1673-2049.2005.01.007Zhao Junhai, Guo Hongxiang, Wei Xueying. Research on bearing capacity of concrete filled double skin steel tubes column[J]. Journal of Architecture and Civil Engineering, 2005, 22(1):50-54. doi: 10.3321/j.issn:1673-2049.2005.01.007 -

下载:

下载: