Dynamic loading failure experiment of aeronautic rivet

-

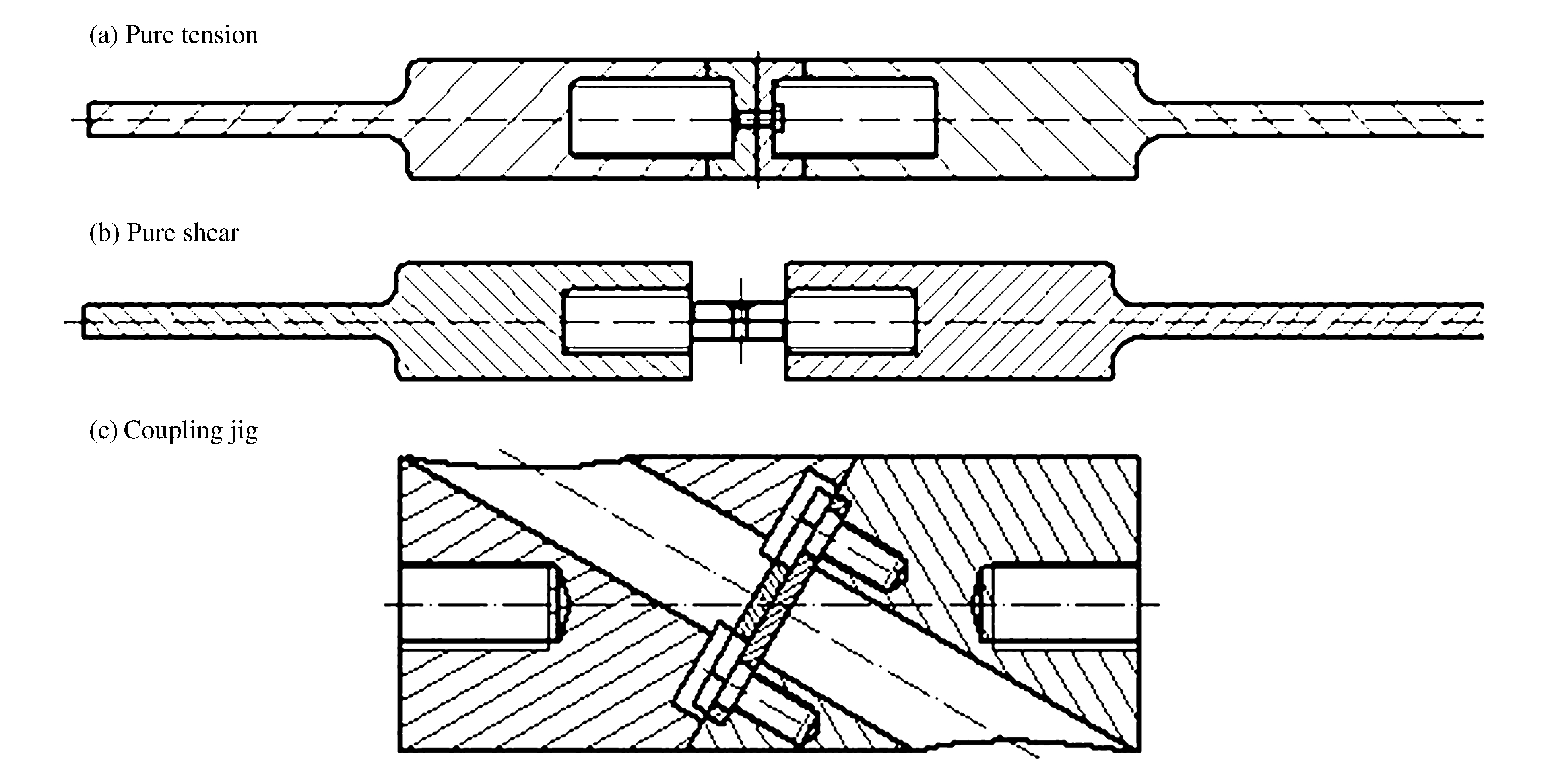

摘要: 为研究航空铆钉连接元件在动态加载下的失效模式,依托高速液压伺服材料试验机,通过特殊设计的实验夹具,进行了6类航空铆钉在不同加载速度和不同加载模式下的动态失效实验,获得了铆钉元件在纯拉伸加载、纯剪切加载、30°拉-剪耦合加载和60°拉-剪耦合加载状态下的失效实验数据。实验结果表明,铆钉元件的失效模式和失效载荷与加载速度、载荷的作用形式密切相关,并基于实验结果拟合得到铆钉元件的失效本构参数,获得了可表征铆钉在一般情形下失效的本构方程。Abstract: To obtain the failure modes of aeronautical rivets under dynamic loading, dynamic failure experiments were carried out for six aeronautical rivets at different speeds and in different loading conditions on a high-speed servo hydraulic test machine using clamps specially designed, and the experiment data were achieved concerning the failure modes of the rivets working under pure tension, pure-shear, 30° combined tension-shear and 60° combined tension-shear. The results showed that the failure modes and the failure load of the rivets were closely related with the loading speed and the loading conditions. The failure constitutive parameters were obtained by fitting the experiment results, the failure constitutive equations of the rivets in the general case were also derived.

-

Key words:

- dynamic failure /

- high-speed servo hydraulic test machine /

- rivet /

- constitutive equation

-

表 1 铆钉的类型和几何尺寸

Table 1. Type and dimension of rivets

铆钉 d/mm l/mm 类型 系列

3.97 7.94 100°精密沉头 A

3.97 7.94 平圆头 B

3.97 7.94 100°剪切沉头 C

4.76 7.94 平圆头 D

4.76 7.94 100°剪切沉头 E

3.18 7.94 100°剪切沉头 F 表 2 铆钉元件动态失效载荷和加载速度的关系

Table 2. Relationship between rivet failure load and loading velocity

系列 关系式 A F=0.53lnv+4.38 B F=0.61lnv+4.63 C F=0.69lnv+4.41 D F=1.16lnv+6.30 E F=1.05lnv+6.20 F F=0.71lnv+3.30 注:F的单位为kN, v的单位为m/s。 表 3 6类铆钉的失效模式和位置

Table 3. Failure modes and positions of six styles of rivets

系列 类型 失效模式和位置 纯拉 30°拉-剪 60°拉-剪 纯剪 A 沉头 沉头拉脱 墩头拉脱 钉杆拉-剪 钉杆剪断 B 半圆头 墩头拉脱 墩头拉脱 钉杆拉-剪 钉杆剪断 C 沉头 沉头拉脱 沉头拉脱 钉杆拉-剪 钉杆剪断 D 半圆头 墩头拉脱 墩头拉脱 钉杆拉-剪 墩头处剪断 E 沉头 墩头拉脱 沉头拉脱/墩头拉脱 钉杆拉-剪 墩头处剪断 F 沉头 沉头拉脱 沉头拉脱 钉杆拉-剪 钉杆剪断 表 4 铆钉的失效本构参数

Table 4. Failure constitutive parameters of six styles of rivets

系列 Nu/kN Tu/kN a b 本构关系 A 3.93 2.93 3.28 1.94 ${{\left( \frac{N\left( a \right)}{3.93} \right)}^{3.28}}+{{\left( \frac{T\left( a \right)}{2.93} \right)}^{1.94}}\ge 1 $ B 4.32 3.26 1.32 1.88 $ {{\left( \frac{N\left( a \right)}{4.32} \right)}^{1.32}}+{{\left( \frac{T\left( a \right)}{3.26} \right)}^{1.88}}\ge 1$ C 3.29 3.31 2.02 2.16 ${{\left( \frac{N\left( a \right)}{3.29} \right)}^{2.02}}+{{\left( \frac{T\left( a \right)}{3.31} \right)}^{2.16}}\ge 1 $ D 5.24 4.52 2.36 1.92 $ {{\left( \frac{N\left( a \right)}{5.24} \right)}^{2.36}}+{{\left( \frac{T\left( a \right)}{4.52} \right)}^{1.92}}\ge 1$ 注:N(a)、T(a)的单位为kN。 -

[1] 吴建国.裂纹扩展与损伤演化理论与应用研究[D].北京: 北京航空航天大学, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10006-2009142209.htm [2] 宗周红.剪力连接件静载和疲劳试验研究[J].福州大学学报, 1999, 27(6):62-66. http://d.old.wanfangdata.com.cn/Periodical/fzdxxb199906014Zong Zhouhong. Experimental study of shear connector under static and fatigue loading[J]. Journal of Fuzhou University, 1999, 27(6):62-66. http://d.old.wanfangdata.com.cn/Periodical/fzdxxb199906014 [3] Birch R S. Dynamic failure of structural joint systems[J]. Thin-Walled Structures, 2000, 10(36):137-154. doi: 10.1016-S0263-8231(99)00040-3/ [4] Langrand B. Full scale experimental characterisation for riveted joint design[J]. Aerospace Science and Technology, 2002, 6(5):333-342. doi: 10.1016/S1270-9638(02)01175-6 [5] Porcaro R. The behavior of a self-piercing riveted connection under quasi-static loading conditions[J]. International Journal of Solids and Structures, 2006, 43(17):5110-5131. doi: 10.1016/j.ijsolstr.2005.10.006 [6] Bertrand L. Strain-rate dependence in spot welds: Non-linear behaviour and failure in pure and combined modes[J]. International Journal of Impact Engineering, 2010, 37(23):792-805. [7] Li Q M. Static and dynamic behavior of composite riveted joints in tension[J]. International Journal of Mechanical Science, 2001, 43(10):1591-1610. [8] 李玉龙.航空铆钉的动态力学性能测试[J].航空学报, 2014, 35(11):3012-3024. http://d.old.wanfangdata.com.cn/Periodical/hkxb201411012Li Yulong. Dynamic mechanical test of aeronautic rivets[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(11):3012-3024. http://d.old.wanfangdata.com.cn/Periodical/hkxb201411012 [9] 航空制造工程手册总编委会.航空制造手册(飞机装配)[M].北京:航空工业出版社, 1993:227-248. [10] 白春玉.中应变率下材料动态拉伸关键参数测试方法[J].爆炸与冲击, 2015, 35(4):507-512. doi: 10.11883/1001-1455(2015)04-0507-06Bai Chunyu. Material key parameters measurement method in the dynamic tensile testing at intermediate strain rates[J]. Explosion and Shock Waves, 2015, 35(4):507-512. doi: 10.11883/1001-1455(2015)04-0507-06 -

下载:

下载: