Experimental study of deformation of steel boxsubjected to internal blast loading

-

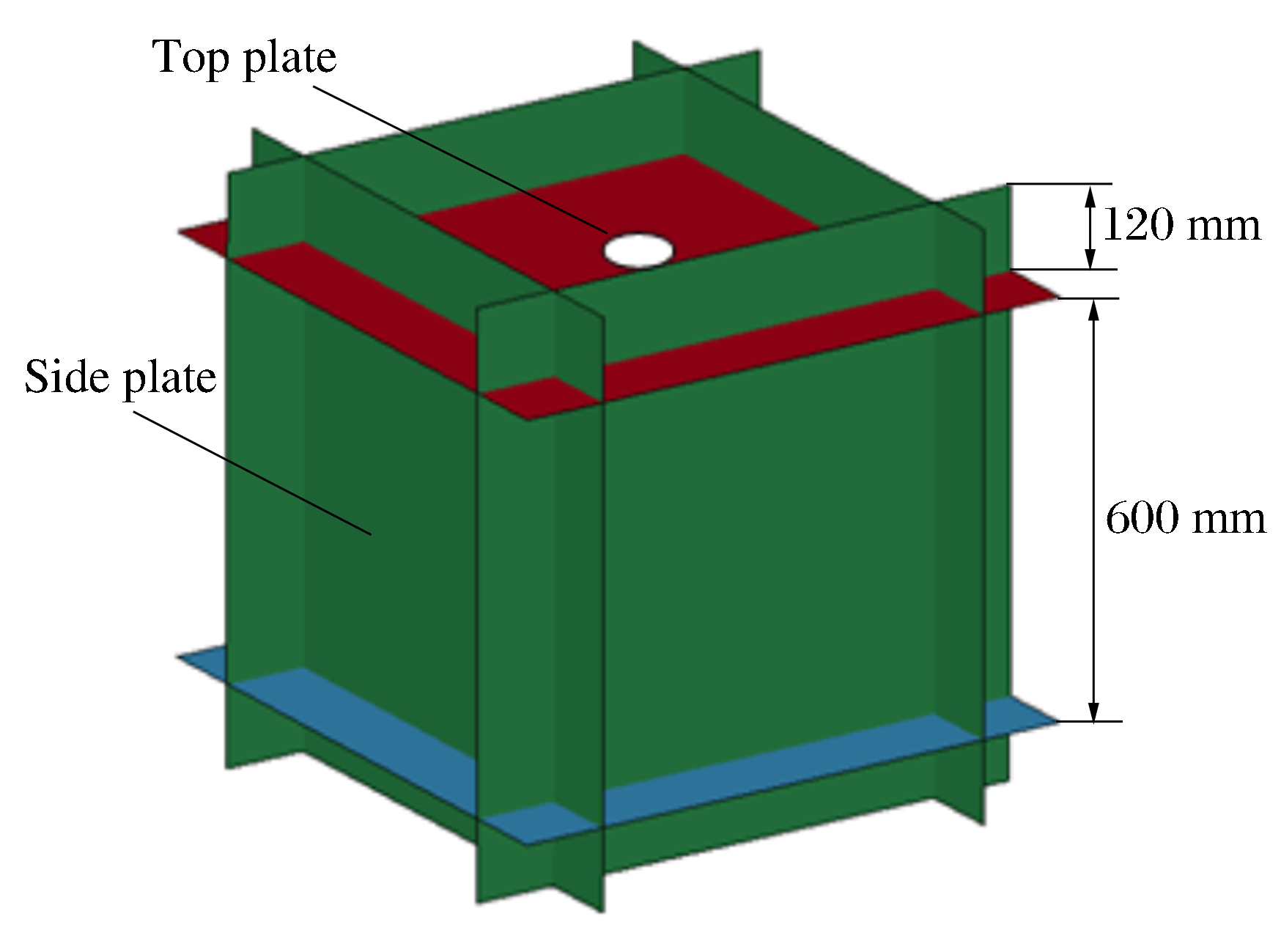

摘要: 箱型结构内部爆炸能够造成比空爆更严重的破坏效果。本文中设计了3个边长600 mm、板厚4 mm的实验试件,并分别用98.4、194.7和355.8 g的TNT炸药进行了内部爆炸实验,得到了所有试件的变形特征。箱体壁板的变形都呈现向外凸出(鼓起)的特点,壁板中心的最终挠度随着爆炸TNT当量的增大而近似成线性增长,拟合了箱体壁板挠厚比与爆炸当量之间的经验公式。通过三维数字图像相关技术,得到了箱体壁板的动态响应过程:爆炸发生后,壁板中心最先产生向外鼓起;壁板中心随后变形增长,同时变形向四周传播;壁板中心变形达到最大值后,板的变形会产生一定量的振荡回缩。Abstract: Damage could occur to a more severe degree in an internal blast than in an air blast with respect to box-shaped structures. In the present study, a blast experiment was performed using 98.4, 194.7 and 355.8 g TNT explosives, respectively on three box-shaped specimens 600 mm in length and 4 mm in plate-thickness, to obtain their deformation features and observe the outward bulges at the center of their plate wall. It was found that the central deflection of the wall increases with the increase of the TNT mass. An empirical equation is proposed by fitting the linear relationship of the deflection thickness ratio and the TNT mass. The dynamic response of the wall was analyzed using the 3D digital image correlation (DIC) technique. The outward bulge was produced in the wall center after the explosion and at the same time the deflection increased with time passing by and the deformation propagated towards the wall edge all around. After the deflection reached the maximum value, the deformation of the wall experienced several oscillations.

-

Key words:

- plastic deformation feature /

- digital image correlation /

- steel box /

- internal blast

-

表 1 实验工况和结果

Table 1. Experimental cases and results

工况 a/mm m/g Z/(m·kg-1/3) δe/mm δc/mm 1 40 98.443 1.299 32.93 33.44 2 50 194.689 1.035 53.33 52.56 3 60 355.800 0.847 78.04 78.32 -

[1] Baker W E. Explosion hazards and evaluation[M]. New York: Elsevier Publishing Company, 1983. [2] Teeling-Smith R G, Nurick G N. The deformation and tearing of thin circular plates subjected to impulsive loads[J]. International Journal of Impact Engineering, 1991, 11(1):77-91. doi: 10.1016/0734-743X(91)90032-B [3] Olson M D, Nurick G N, Fagnan J R. Deformation and rupture of blast loaded square plates-predictions and experiments[J]. International Journal of Impact Engineering, 1993, 13(2):279-291. doi: 10.1016/0734-743X(93)90097-Q [4] Nurick G N, Radford A M. Deformation and tearing of clamped circular plates subjected to localised central blast loads[C]//Reddy B D. Recent Developments in Computational and Applied Mechanics. Barcelona, Spain: CIMNE, 1997: 277-301. [5] Nurick G N, Bryant M W. Fragmentation damage as a result of an explosion[C]//Plasticity and Impact Mechanics. New Delhi, India, 1996: 484-498. [6] Nurick GN, Shave G C. The deformation and tearing of thin square plates subjected to impulsive loads: An experimental study[J]. International Journal of Impact Engineering, 1996, 18(1):99-116. doi: 10.1016/0734-743X(95)00018-2 [7] Nurick G N, Olson M D, Fagnan J R, et al. Deformation and tearing of blast loaded-stiffened square plates[J]. International Journal of Impact Engineering, 1995, 16(2):273-291. doi: 10.1016/0734-743X(94)00046-Y [8] 蒋志刚, 白志海, 严波, 等.金属薄板与加筋板爆炸冲击响应研究进展[J].振动与冲击, 2010, 29(11):41-46. doi: 10.3969/j.issn.1000-3835.2010.11.010Jiang Zhigang, Bai Zhihai, Yan Bo, et al. Research advancement on the impact response of thin and stiffened metal plates under blast loading[J]. Journal of Vibration and Shock, 2010, 29(11):41-46. doi: 10.3969/j.issn.1000-3835.2010.11.010 [9] 侯海量, 朱锡, 李伟, 等.舱内爆炸冲击载荷特性实验研究[J].船舶力学, 2010, 14(8):901-907. doi: 10.3969/j.issn.1007-7294.2010.08.011Hou Hailiang, Zhu Xi, Li Wei, et al. Experimental studies on characteristics of blast loading when exploded inside ship cabin[J]. Journal of Ship Mechanics, 2010, 14(8):901-907. doi: 10.3969/j.issn.1007-7294.2010.08.011 [10] Kurkit M. Contained explosion inside a naval vessel: Evaluation of the structural response[M]. Espoo: Helsinki University of Technology, 2007. [11] Ma L, Xin J, Hu Y, et al. Ductile and brittle failure assessment of containment vessels subjected to internal blast loading[J]. International Journal of Impact Engineering, 2013, 52:28-36. doi: 10.1016/j.ijimpeng.2012.09.004 [12] Geretto C, Yuen S C K, Nurick G N. An experimental study of the effects of degrees of confinement on the response of square mild steel plates subjected to blast loading[J]. International Journal of Impact Engineering, 2015, 79:32-44. doi: 10.1016/j.ijimpeng.2014.08.002 [13] 姚术健, 卢芳云, 蒋志刚, 等.钢箱内部爆炸冲击波载荷及破坏模式研究[J].兵工学报, 2013, 34(增刊1):314-320. http://d.old.wanfangdata.com.cn/Conference/8169554Yao Shujian, Lu Fangyun, Jiang Zhigang, et al. Research on the shock wave and failure modes of steel box subjected to internal blast loading[J]. Acta Armamentraii, 2013, 34(suppl 1):314-320. http://d.old.wanfangdata.com.cn/Conference/8169554 [14] 姚术健, 张舵, 卢芳云, 等.多箱室结构内部爆炸损伤特性研究[J].兵工学报, 2015, 36(增刊1):87-91. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=9143830Yao Shujian, Zhang Duo, Lu Fangyun, et al. Study on the damage character of multi-chamber structure subjected to inside explosion[J]. Acta Armamentraii, 2015, 36(suppl 1):87-91. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=9143830 [15] Spranghers K, Vasilakos I, Lecompte D, et al. Full-field deformation measurements of aluminum plates under free air blast loading[J]. Experimental Mechanics, 2012, 52(9):1371-1384. doi: 10.1007/s11340-012-9593-5 [16] Sutton M A, Orteu J, Schreier H W. Image correlation for shape, motion and deformation measurements[M]. USA: Springer, 2009. [17] Yao S J, Zhang D, Lu F Y, et al. Damage features and dynamic response of RC beams under blast[J]. Engineering Failure Analysis, 2016, 62:103-111. doi: 10.1016/j.engfailanal.2015.12.001 [18] Yao S J, Zhang D, Lu F Y. Dimensionless numbers for dynamic response analysis of clamped square plates subjected to blast loading[J]. Archive of Applied Mechanics, 2015, 85(6):735-744. doi: 10.1007/s00419-015-0986-7 -

下载:

下载: