Strain wire measurement technique used in calibrating circumferential large deformation of cylindrical explosion vessels

-

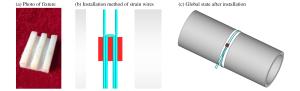

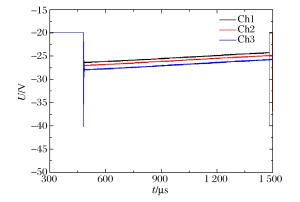

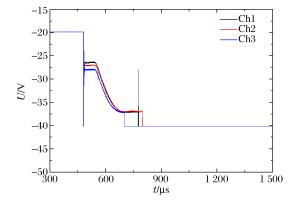

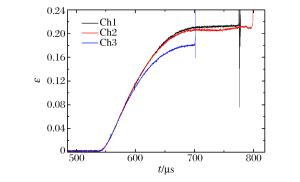

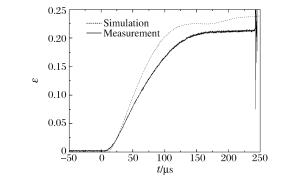

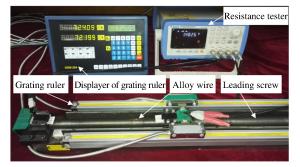

摘要: 为了测量柱形爆炸容器的动态周向大变形历程,开发了应变丝测量技术。选用性能良好的合金丝沿爆炸容器周向固定,容器膨胀变形驱动合金丝同步伸长,配合适当的电路,检测合金丝的电阻变化,从而获得容器的变形历程。在钢筒的中心进行了120 g TNT当量球形装药下的爆炸加载实验,获得了峰值超过20%的钢筒周向变形历程。测量结果与实验后钢筒变形实测结果及数值模拟结果吻合较好。Abstract: In the present work we developed a strain wire measurement technique that can be used to measure the dynamic deformation process of cylindrical explosion vessels. The strain wires, compactly fixed along the circumference of the explosion vessels, extended synchronously when the vessels deformed due to the wires' good ductility. Coupled to appropriate circuitry, the resistance profiles of the alloy wires were measured to determine the dynamic deformation process of the explosion vessels. A 120 g TNT spherical high explosive experiment was performed in a cylindrical steel shell. The circumferential deformation curve of the shell was obtained, the peak value of which exceeded by 20%. The result of the strain wires measurement accorded with both the simulation result and the deformation data from the cylindrical steel shell experiment.

-

Key words:

- cylindrical explosion vessel /

- dynamic large deformation /

- strain /

- strain wire

-

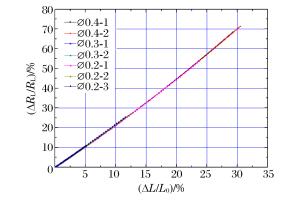

表 1 康铜丝电阻变化与伸长量关系拟合参数

Table 1. Fitting parameters of resistance and length of constantan wires

参数 Ø0.4 mm Ø0.4 mm Ø0.3 mm Ø0.3 mm Ø0.2 mm Ø0.2 mm Ø0.2 mm a 2.20 2.20 2.20 2.20 2.20 2.20 2.20 b 0.012 0.012 0.008 0.010 0.011 0.010 0.008 -

[1] Gao Chongyang, Shi Huifen, Yao Zhenhan, et al.Measurement of dynamic fracture parameters in the expanding process at high-strain rates[J].Key Engineering Materials, 2000, 183-187(187):277-282. http://www.scientific.net/KEM.183-187.277 [2] Zingoni A.Structural health monitoring, damage detection and long-term performance[J].Engineering Structures, 2005, 27(12):1713-1714. doi: 10.1016/j.engstruct.2005.06.001 [3] 刘钰, 韩峰, 董楠, 等.爆炸容器安全概率的统计分析方法[J].现代应用物理, 2012(3):155-160. http://d.old.wanfangdata.com.cn/Conference/7647468Liu Yu, Han Feng, Dong Nan, et al.Statistical analysis of the security probability for explosion-containment vessels[J].Modern Applied Physics, 2012(3):155-160. http://d.old.wanfangdata.com.cn/Conference/7647468 [4] 钟方平, 陈春毅, 林俊德, 等.带平板封头的双层爆炸容器动力响应的实验研究[J].爆炸与冲击, 1999, 19(3):199-203. http://www.bzycj.cn/CN/abstract/abstract10342.shtmlZhong Fangping, Chen Chunyi, Lin Junde, et al.Experimental study of dynamic response of double-walled explosion vessels with flat head[J].Explosion and Shock Waves, 1999, 19(3):199-203. http://www.bzycj.cn/CN/abstract/abstract10342.shtml [5] 汤铁钢, 谷岩, 李庆忠, 等.爆轰加载下金属柱壳膨胀破裂过程研究[J].爆炸与冲击, 2003, 23(6):529-533. doi: 10.3321/j.issn:1001-1455.2003.06.008Tang Tiegang, Gu Yan, Li Qingzhong, et al.Expanding fracture of steel cylinder shell by detonation driving[J].Explosion and Shock Waves, 2003, 23(6):529-533. doi: 10.3321/j.issn:1001-1455.2003.06.008 [6] 胡永乐, 陈子辰, 王文, 等.爆炸容器动态径向变形非接触测量技术[J].机械强度, 2009, 31(5):759-763. doi: 10.3321/j.issn:1001-9669.2009.05.013Hu Yongle, Chen Zichen, Wang Wen, et al.Non-contact measurement technique for dynamic radial deformation of explosion containment vessels[J].Journal of Mechanical Strength, 2009, 31(5):759-763. doi: 10.3321/j.issn:1001-9669.2009.05.013 [7] 秦学军, 张德志, 杨军, 等.内部爆炸作用下钢筒变形过程的电探针测量技术[J].爆炸与冲击, 2014, 34(1):115-119. doi: 10.3969/j.issn.1001-1455.2014.01.020Qin Xuejun, Zhang Dezhi, Yang Jun, et al.Electric probe measurement technique on deformational process of cylindrical steel shell under inside-explosion loading[J].Explosion and Shock Waves, 2014, 34(1):115-119. doi: 10.3969/j.issn.1001-1455.2014.01.020 [8] 张挺.爆炸冲击波测量技术[M].北京:国防工业出版社, 1984:106. [9] 黄正平.爆炸与冲击电测技术[M].北京:国防工业出版社, 2006:159-165. [10] 习友宝, 古天祥.基于双恒流源法的高精度应变测量技术[J].电子科技大学学报, 2005, 34(3):407-409. doi: 10.3969/j.issn.1001-0548.2005.03.032Xi Youbao, Gu Tianxiang.High-accuracy strain measuring technology based on the method of dual invariable-current[J].Journal of University of Electronic Science and Technology of China, 2005, 34(3):407-409. doi: 10.3969/j.issn.1001-0548.2005.03.032 -

下载:

下载: