Mechanical properties of PTFE at high strain rate

-

摘要: 聚四氟乙烯(PTFE)在高速碰撞或者爆炸加载时的应变率可高达106 s-1,高应变率下PTFE材料的力学响应会对其材料性能产生较大影响。本文中采用压剪炮试验系统(PSPI)测试了PTFE材料在高应变率(105~106 s-1)下的压缩力学性能,实验中碳化钨(WC)飞片板以一定速度撞击由前靶板、试件和后靶板组成的三明治结构,并采用激光干涉仪记录后靶板自由面的速度变化。对实验结果处理后得到该PTFE材料的应力应变数值,并拟合得到应力应变曲线。本研究对PTFE/金属复合材料制成的动能侵彻体强度及其冲击碎化机理的分析具有指导意义。

-

关键词:

- 聚四氟乙烯(PTFE) /

- 高应变率 /

- 压剪炮试验系统(PSPI) /

- 应力应变曲线

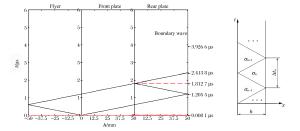

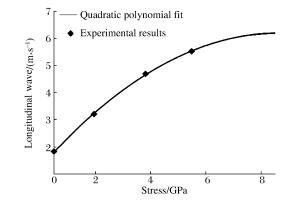

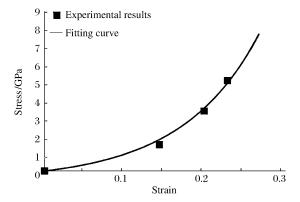

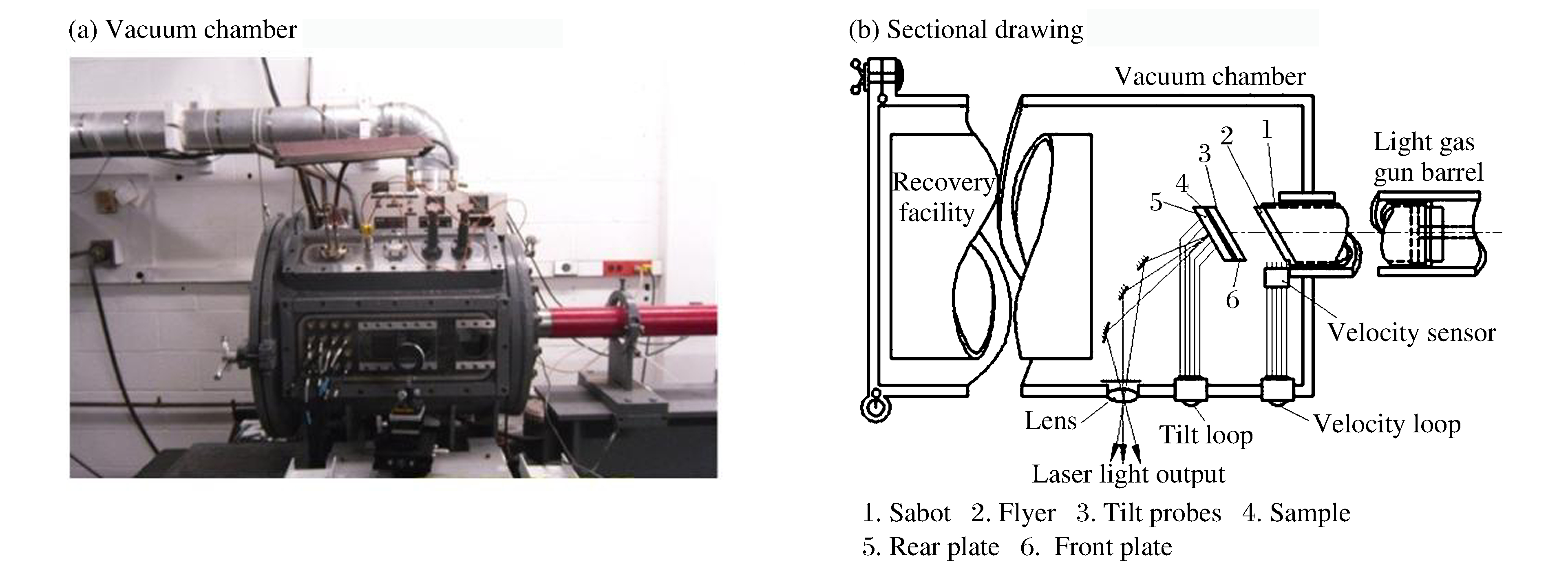

Abstract: The mechanical properties of polyetrafluoroethylene (PTFE), which is being used increasingly in diverse applications owing to its many attractive properties, are important for applications involving either high-velocity impact or blast loading at very high strain rates (of the order of 106 s-1). In this work, for high strain rates of 105~106 s-1, the PTFE dynamic pressure experiment was conducted using the pressure-shear plate-impact (PSPI) facility in which a tungsten-carbide (WC) flyer impacted a target assembly consisting of a thin PTFE plate sandwiched between two hard (elastic) WC plates. The velocity at the free surface of the target assembly was measured using the laser interferometry, an effective method was adopted to analyze the experimental results to obtain the values of the stress and strain at four points, and the stress strain relationship was fitted. The investigation has significance for the analysis of the strength and impact crushing performance of PTFE/metal reactive fragments. -

表 1 实验参数

Table 1. Experimental parameters for PSPI test

实验号 h/mm hfront/mm hrear/mm hflyer/mm Ø/mm 靶板材料 v0/(m·s-1) 倾斜角/rad SL1301 0.4 4.016 4.026 4.021 50 WC#504 186.7 <0.7 -

[1] Chou S C, Robertson K D, Rainey J H. The effect of strain rate and heat developed during deformation on the stress-strain curve of plastics[J]. Experimental Mechanics, 1973, 13(10):422-432. doi: 10.1007/BF02324886 [2] Brown E N, Willms R B, Gray Ⅲ G T, et al. Influence of molecular conformation on the constitutive response of polyethylene: a comparison of HDPE, UHMWPE, and PEX[J]. Experimental Mechanics, 2007, 47(3):381-393. doi: 10.1007/s11340-007-9045-9 [3] Walley S M, Field J E. Strain rate sensitivity of polymers in compression from low to high rates[J]. DYMAT Journal, 1994, 1(3):211-227. [4] Rae P J, Dattelbaum D M. The properties of poly (tetrafluoroethylene) (PTFE) in compression[J]. Polymer, 2004, 45(22):7615-7625. doi: 10.1016/j.polymer.2004.08.064 [5] Khan A, Zhang H. Finite deformation of a polymer: experiments and modeling[J]. International Journal of Plasticity, 2001, 17(9):1167-1188. doi: 10.1016/S0749-6419(00)00073-5 [6] Jennifer L J, Clive R S. Compressive properties of extruded polytetrafluoroethylene[J]. Polymer, 2007, 48(14):4184-4195. doi: 10.1016/j.polymer.2007.05.038 [7] Zerilli F J, Armstrong R W. A constitutive equation for the dynamic deformation behavior of polymers[J]. Journal of Materials Science, 2007, 42(12):4562-4574. doi: 10.1007/s10853-006-0550-5 [8] Kim K S, Rodney J C, Prashant Kumar. A combined normal- and transverse-displacement interferometer with an application to impact of ycutquartz[J]. Journal of Applied Physics, 1977, 48(10):4132. doi: 10.1063/1.323448 -

下载:

下载: