Experimental study on effect of large-scale explosion venting component on interior deglagration pressure

-

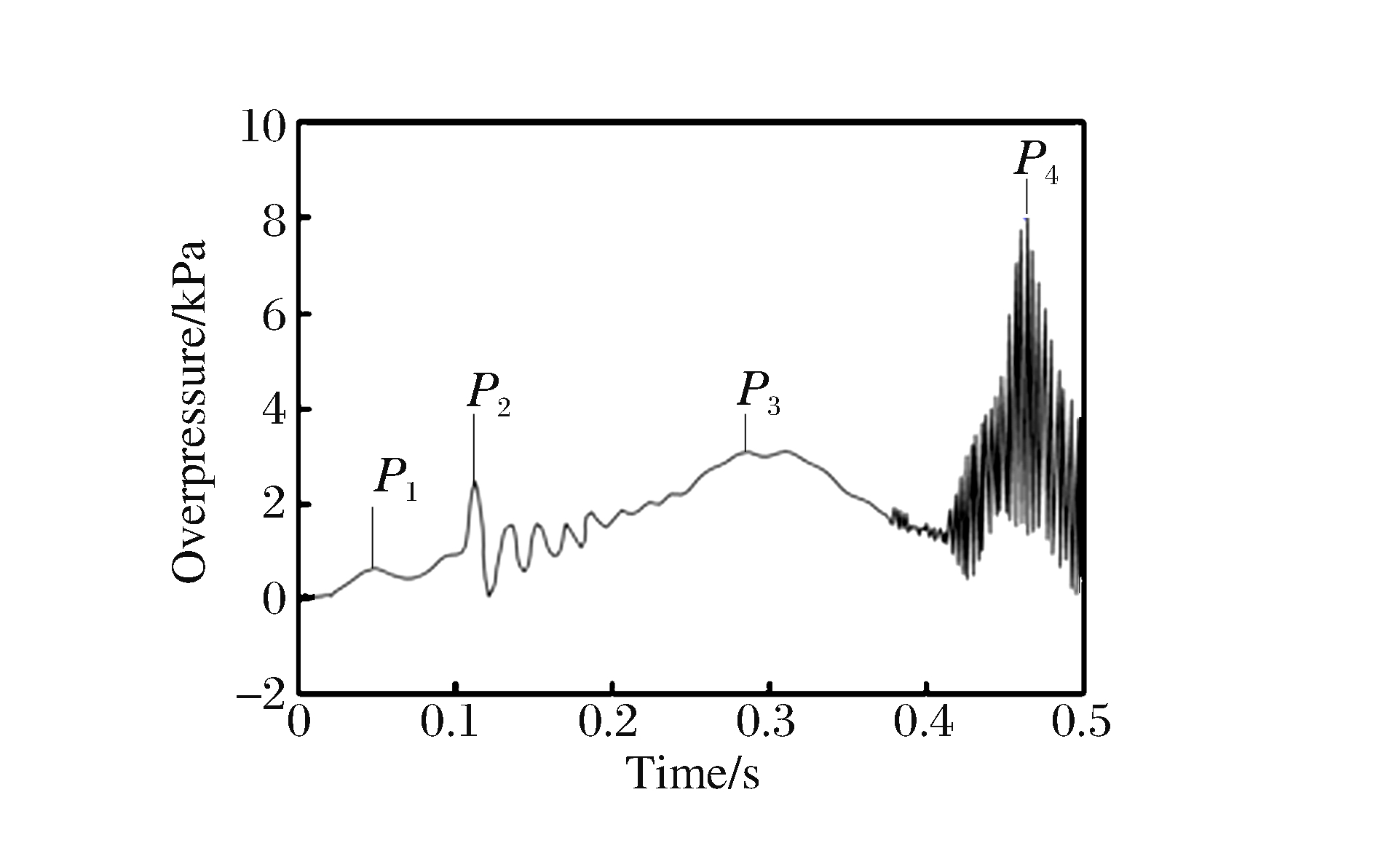

摘要: 通过在尺寸为2 m×1.2 m×0.6 m的腔体一端安装泄爆板研究不同乙烯浓度下大尺度泄爆构件对腔体内压力变化的影响。选用开启静压不同的2种泄爆板,在乙烯体积分数为4%~11%条件下进行实验,得到3种典型压力时程曲线。实验发现:泄爆结构的实际击穿压力大于静载作用下的击穿压力,且存在使实际击穿压力最大的最佳乙烯体积分数;泄爆构件的开启时间会对腔体内压力变化产生重要影响,低浓度条件下开启时间可达数十毫秒,化学当量比条件下开启时间仅为数毫秒,此时李克山模型针对长方体容器大尺度泄爆仍具有较好适用性,乙烯浓度较高时大尺度泄爆构件会因泄压面积过大造成外部空气大量进入腔体并与未燃气体再次反应发生二次爆炸,高浓度条件下增大泄压面积反而会因二次爆炸对结构造成破坏。Abstract: The effect of the large-scale explosion venting component on the interior deflagration pressure at different volume fractions of ethylene was studied by installing a vent panel on the end of the cavity whose size is 2 m×1.2 m×0.6 m. Two vent panels with different vent static-pressures were selected to be tested under the ethylene volume fraction ranging from 4% to 11% and three typical pressure-time curves were obtained. The result shows that the actual breakdown-pressure of the vent component was larger than that under a static load and there existed a maximum breakdown-pressure under the optimum concentration. The opening duration of the vent component had an important impact on the cavity interior pressure and it was as much as up to several tens of milliseconds at low-concentration. However, the opening duration was only a few milliseconds at stoichiometric concentration and the Lee JHS model still has good applicability for a rectangular cavity with a large-scale venting component. When the ethylene volume fraction is high, the large-scale venting component would cause the outside air to pour into the cavity and react with unburned gas as a result of having an overly large relief area, thereby leading to a secondary explosion, so increasing the relief area would bring damage to the structure under a high volume fraction.

-

Key words:

- gas explosion /

- large-scale venting component /

- ethylene /

- deflagration pressure

-

表 1 JH-2炸药计算参数

Table 1. Computational parameters of JH-2

泄压板类型 曲线类型 η=4 η=5 η=6 η=7 η=8 η=11 B1 A A A B B C B2 A A B B B/C C -

[1] MOLKOV V, DOBASHI R, SUZUKI M, et al. Modeling of vented hydrogen-air deflagrations and correlations for vent sizing[J]. Journal of Loss Prevention in the Process Industries, 1999, 12(2):147-156. doi: 10.1016/S0950-4230(98)00049-7 [2] SUSTEK J, JANOVSKY B. Comparison of empirical and semi-empirical equations for vented gas explosion with experimental data[J]. Journal of Loss Prevention in the Process Industries, 2013, 26(6):1549-1557. doi: 10.1016/j.jlp.2013.08.014 [3] SHEARER M J, TAM V H Y, CORR B. Analysis of results from large scale hydrocarbon gas explosion[J]. Journal of Loss Prevention in the Process Indestries, 2000, 13(2):167-173. doi: 10.1016/S0950-4230(99)00020-0 [4] HAN Yongli, CHEN Longzhu. Mechanical model of domestic gas explosion load[J]. Transactions of Tianjin University, 2008, 14(6):434-440. doi: 10.1007/s12209-008-0075-x [5] COOPER M G, FAIRWEATHER M, TITE J P. On the mechanisms of pressure generation in vented explosions[J]. Combustion and Flame, 1986, 65(1):1-14. https://www.sciencedirect.com/science/article/pii/0010218086900672 [6] 胡俊, 浦以康, 万士昕.柱形容器开口泄爆过程中压力发展特性的实验研究[J].爆炸与冲击, 2001, 21(1):47-52. https://www.researchgate.net/publication/285143235_Experimental_investigations_of_pressure_development_during_explosion_vent_from_cylindrical_vesselsHU Jun, PU Yikang, WAN Shixin. Experimental investigations of pressure development during explosion vent from cylindrical vessels[J]. Explosion and Shock Waves, 2001, 21(1):47-52. https://www.researchgate.net/publication/285143235_Experimental_investigations_of_pressure_development_during_explosion_vent_from_cylindrical_vessels [7] BAO Qi, FANG Qin, ZHANG Yadong, et al. Effects of gas concentration and venting pressure on overpressure transients during vented explosion of methane-air mixtures[J]. Fuel, 2016, 175:40-48. doi: 10.1016/j.fuel.2016.01.084 [8] MOEN I O, LEE J H S, HJERTAGER B H, et al. Pressure develpoment due to turbulent flame propagation in large-scale methane-air explosions[J]. Combustion and Flame, 1982, 47(82):31-52. https://www.sciencedirect.com/science/article/pii/0010218082900876 [9] BAUWENS C R, CHAFFEE J, DOROFEEV S B. Vented explosion overpressures from combustion of hydrogen and hydrocarbon mixtures[J]. International Journal of Hydrogen Energy, 2011, 36(3):2329-2336. doi: 10.1016/j.ijhydene.2010.04.005 [10] CHOW S K, CLEAVER R P, FAIRWEATHER M, et al. An experimental study of vented explosions in a 3: 1 aspect ratio cylindrical vessel[J]. Institution of Chemical Engineers, 2000, 78(6):425-433. https://www.sciencedirect.com/science/article/pii/S0957582000709098 [11] 赵衡阳.气体和粉尘爆炸原理[M].北京:北京理工大学出版社, 1996:208-214. [12] 毕明树.气体和粉尘爆炸防治工程学[M].北京:化学工业出版社, 2012:129-131. [13] 孙敖. 建筑物内可燃气体爆炸泄放研究[D]. 南京: 解放军理工大学, 2013. [14] PAOLO C, ROTA R, CARR S, et al. Vented gas deflagration: A detailed mathematical model tuned on a large set of experimental data[J]. Combustion and Flame, 1990, 80(1):49-64. doi: 10.1016/0010-2180(90)90051-R [15] 张奇, 白春华, 梁慧敏.燃烧与爆炸基础[M].北京:北京理工大学出版社, 2007:41-42. -

下载:

下载: