Numerical research on response of hybrid corrugated sandwich plates subjected to combined blast and fragment loadings

-

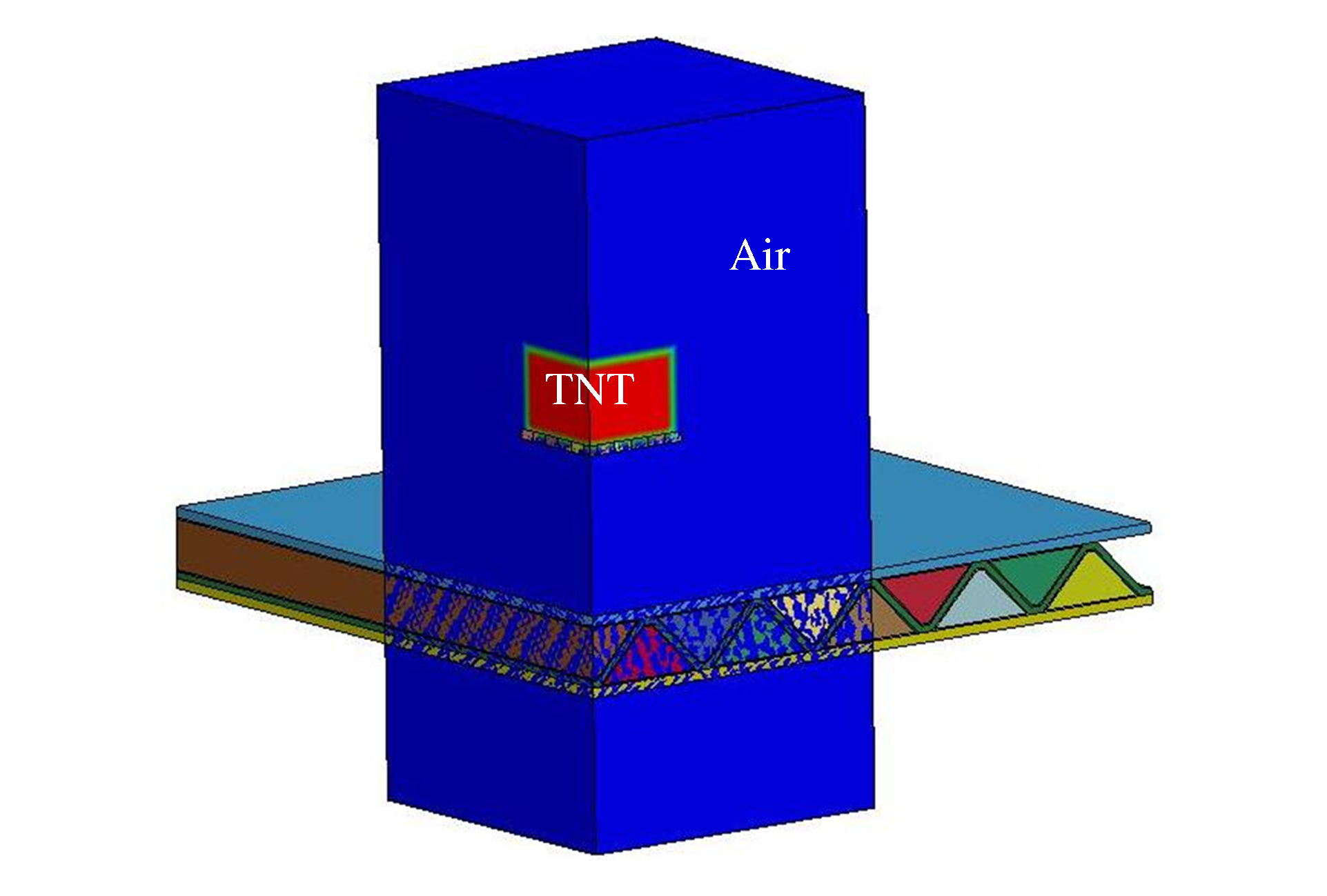

摘要: 通过有限元软件LS-DYNA模拟了波纹杂交夹层板在冲击波与破片联合作用下的响应过程,研究了炸药当量、载荷类型和填充方式对波纹杂交夹层板变形与失效模式的影响,并与实体板、间隔板和波纹夹层板的抗联合毁伤性能进行了对比,讨论了波纹杂交夹层板的能量吸收特性。数值计算结果表明:与冲击波单独作用相比,破片群单独作用和冲击波与破片联合作用对结构造成的毁伤更为严重;当药量较小时,波纹夹层板和波纹杂交夹层板的抗联合毁伤性能优于实体板与间隔板,波纹杂交夹层板的抗联合毁伤性能从全填充、迎爆面填充到背爆面填充逐渐降低;当药量较大时,所有结构均产生破口失效;在能量耗散方面,冲击波单独作用时以波纹芯层吸能为主,破片群单独作用和冲击波与破片联合作用时以上面板吸能为主。Abstract: The dynamic response of hybrid corrugated sandwich plates subjected to combined effects of blast and fragment loading was analyzed using finite element analysis code LS-DYNA. The effects of charge mass, loading type and filling strategy on deformation/failure pattern of hybrid corrugated sandwich plates were investigated. The comparison of anti combined loadings performance to three equivalent structures (solid plate, double-layered plate and corrugated sandwich plate) was made. Finally, the energy absorption characteristics of hybrid corrugated sandwich panels were discussed. Numerical results show that the damage extent of hybrid corrugated sandwich plates under bare fragment cluster loading or combined blast and fragment loading is more severe than that caused by bare blast loading. When the charge mass is small, the performances of corrugated sandwich plate and hybrid corrugated sandwich plate are superior to equivalent solid plate and double-layered plate. The corrugated sandwich panels with fully filling configuration possess the best damage resistance, followed by that with upper space filling configuration, and that with lower space filling configuration has the worst. All the structures fractured catastrophically when the charge mass is large. For energy absorption, the corrugated core is the main energy absorption part under bare blast loading, while the front face becomes the main energy absorption part under the other two loading conditions.

-

表 1 计算工况及数值结果

Table 1. Computational conditions and numerical results

工况编号 W/g n 填充方式 中心点最大形变/mm 破损形式/塑性应变 变形能/kJ f b f b c f b c foam HP-1 166 121 F - - 破口 破口 破口 16.644 9.460 4.088 2.424 HP-2 166 121 U - - 破口 破口 破口 16.744 8.176 3.604 1.556 HP-3 166 121 L - - 破口 破口 破口 15.920 7.416 4.068 0.812 HP-4 0 121 F - - 破口 破口 破口 15.824 8.972 3.848 2.240 HP-5 166 0 F - 19.15 破口 破口 损伤 6.404 7.240 2.056 1.916 HP-6 111 121 F - 23.12 破口 破口 损伤 14.304 8.044 3.180 2.104 HP-7 111 121 U - 23.47 破口 破口 损伤 14.600 7.328 2.516 1.336 HP-8 111 121 L - - 破口 破口 破口 13.756 6.412 3.180 0.624 HP-9 0 121 F - 22.98 破口 破口 损伤 13.600 7.276 3.012 1.924 HP-10 111 0 F - 15.40 破口 破口 损伤 5.140 6.308 1.488 1.776 HP-11 55 121 F - 15.97 破口 破口 0.420 9.616 5.376 1.184 1.556 HP-12 55 121 U - 16.61 破口 破口 损伤 9.472 4.652 0.896 1.024 HP-13 55 121 L - 17.21 破口 破口 损伤 9.100 4.384 1.348 0.612 HP-14 0 121 F - 15.60 破口 破口 0.395 9.544 5.284 1.084 1.492 HP-15 55 0 F 22.57 7.60 0.420 损伤 0.289 2.568 3.904 0.548 1.476 EP-1 166 121 - - - 破口 破口 破口 16.052 7.344 3.356 - EP-2 111 121 - - 23.16 破口 破口 损伤 13.160 6.200 2.280 - EP-3 55 121 - - 15.82 破口 破口 0.273 9.096 3.560 0.868 - GP-1 166 121 - - - 破口 破口 - 20.244 - 5.852 - GP-2 111 121 - - 32.28 破口 破口 - 16.828 - 5.204 - GP-3 55 121 - - 22.07 破口 0.394 - 11.892 - 1.840 - SP-1 166 121 - - - 破口 - - 28.584 - - - SP-2 111 121 - - - 破口 - - 23.744 - - - SP-3 55 121 - 23.41 - 损伤 - - 13.876 - - - -

[1] 侯海量, 张成亮, 李茂, 等.冲击波和高速破片联合作用下夹芯复合舱壁结构的毁伤特性[J].爆炸与冲击, 2015, 35(1):116-123. doi: 10.11883/1001-1455(2015)01-0116-08HOU Hailiang, ZHANG Chengliang, LI Mao, et al. Damage characteristics of sandwich bulkhead under the impact of shock and high-velocity fragments[J]. Explosion and Shock Waves, 2015, 35(1):116-123. doi: 10.11883/1001-1455(2015)01-0116-08 [2] 何翔, 庞伟宾, 曲建波, 等.防护门在空气冲击波和破片作用下的破坏[J].爆炸与冲击, 2004, 24(5):475-479. http://www.bzycj.cn/CN/abstract/abstract9989.shtmlHE Xiang, PANG Weibin, QU Jianbo, et al. Protective door damaged by air shock wave and fragment arisen from explosion in prototype tunnel[J]. Explosion and Shock Waves, 2004, 24(5):475-479. http://www.bzycj.cn/CN/abstract/abstract9989.shtml [3] LEPPÄNEN J. Experiments and numerical analyses of blast and fragment impacts on concrete[J]. International Journal of Impact Engineering, 2005, 31(7):843-860. doi: 10.1016/j.ijimpeng.2004.04.012 [4] 金乾坤.破片和冲击波毁伤圆柱靶的数值仿真[J].兵工学报, 2006, 27(2):215-218. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=bgxb200602006JIN Qiankun. Simulation of cylindrical shell damage by fragments and shock waves[J]. Acta Armamentarii, 2006, 27(2):215-218. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=bgxb200602006 [5] RAKVÅG K, UNDERWOOD N, SCHLEYER G, et al. Transient pressure loading of clamped metallic plates with pre-formed holes[J]. International Journal of Impact Engineering, 2013, 53(3):44-55. https://www.sciencedirect.com/science/article/pii/S0734743X12001662 [6] 张成亮, 朱锡, 侯海量, 等.爆炸冲击波与高速破片对夹层结构的联合毁伤效应试验研究[J].振动与冲击, 2014, 33(15):184-188. http://www.cnki.com.cn/Article/CJFDTotal-ZDCJ201415033.htmZHANG Chengliang, ZHU Xi, HOU Hailiang, et al. Tests for combined damage effect of blast waves and high-velocity fragments on composite sandwich plates[J]. Journal of Vibration and Shock, 2014, 33(15):184-188. http://www.cnki.com.cn/Article/CJFDTotal-ZDCJ201415033.htm [7] KONG X S, WU W G, LI J, et al. Experimental and numerical investigation on a multi-layer protective structure under the synergistic effect of blast and fragment loadings[J]. International Journal of Impact Engineering, 2014, 65(2):146-162. https://www.researchgate.net/publication/259515939_Experimental_and_Numerical_Investigation_on_a_Multi-layer_Protective_Structure_under_the_Synergistic_Effect_of_Blast_and_Fragment_Loadings [8] 蒋建伟, 侯俊亮, 门建兵, 等.爆炸冲击波作用下预制孔靶板塑性变形规律的研究[J].高压物理学报, 2014, 28(6):723-728. doi: 10.11858/gywlxb.2014.06.013JIANG Jianwei, HOU Junliang, MEN Jianbing, et al. Study on deformation of perforated plates under blast loading[J]. Chinese Journal of High Pressure Physics, 2014, 28(6):723-728. doi: 10.11858/gywlxb.2014.06.013 [9] 杜志鹏, 李晓彬, 夏利娟, 等.反舰导弹攻击舰船舷侧防护结构过程数值仿真[J].哈尔滨工程大学学报, 2006, 27(4):484-487. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=hebg200604001&dbname=CJFD&dbcode=CJFQDU Zhipeng, LI Xiaobin, XIA Lijuan, et al. Numerical simulation of anti-ship missile attack warship broadside pro-cess[J]. Journal of Harbin Engineering University, 2006, 27(4):484-487. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=hebg200604001&dbname=CJFD&dbcode=CJFQ [10] NYSTRÖM U, GYLLTOFT K. Numerical studies of the combined effects of blast and fragment loading[J]. International Journal of Impact Engineering, 2009, 36(8):995-1005. doi: 10.1016/j.ijimpeng.2009.02.008 [11] HATCH-AGUILAR T, NAJJAR F, SZYMANSKI E. Computational hydrocode study of target damage due to frag-ment-blast impact [C]//26th International Symposium of Ballistics. Livermore, California, USA: Lawrence Livermore National Laboratory, 2011: 1-17. http://digital.library.unt.edu/ark:/67531/metadc840112/ [12] ZHANG C Z, CHENG Y S, ZHANG P, et al. Numerical investigation of the response of I-core sandwich panels subjected to combined blast and fragment loading[J]. Engineering Structures, 2017, (151):459-471. https://www.researchgate.net/publication/319645640_Numerical_investigation_of_the_response_of_I-core_sandwich_panels_subjected_to_combined_blast_and_fragment_loading [13] 段新峰, 程远胜, 张攀, 等.冲击波和破片联合作用下I型夹层板毁伤仿真[J].中国舰船研究, 2015, 10(6):45-59. doi: 10.3969/j.issn.1673-3185.2015.06.008DUAN Xinfeng, CHENG Yuansheng, ZHANG Pan, et al. Numerical analysis of the damage on I-core sandwich panels subjected to combined blast and fragment loading[J]. Chinese Journal of Ship Research, 2015, 10(6):45-59. doi: 10.3969/j.issn.1673-3185.2015.06.008 [14] 李茂, 朱锡, 侯海量, 等.冲击波和高速破片对固支方板的联合作用数值模拟[J].中国舰船研究, 2015, 10(6):60-67. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=zgjcyj201506009LI Mao, ZHU Xi, HOU Hailiang, et al. Numerical simulation of steel plates subjected to the impact of both impact waves and fragments[J]. Chinese Journal of Ship Research, 2015, 10(6):60-67. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=zgjcyj201506009 [15] ZHANG P, CHENG Y S, LIU J, et al. Experimental study on the dynamic response of foam-filled corrugated core sandwich panels subjected to air blast loading[J]. Composites Part B: Engineering, 2016(105):67-81. https://www.deepdyve.com/lp/elsevier/experimental-study-on-the-dynamic-response-of-foam-filled-corrugated-A8Ed0bJ5WD [16] CHENG Y S, ZHOU T Y, WANG H, et al. Numerical investigation on the dynamic response of foam-filled corrugated core sandwich panels subjected to air blast loading[J]. Journal of Sandwich Structures & Materials, 2017. DOI: 10.1177/1099636217700350. [17] CHENG D S, HUNG C W, PI S J. Numerical simulation of near-field explosion[J]. Journal of Applied Science and Engineering, 2013, 16(1):61-67. https://www.researchgate.net/publication/288763805_Numerical_simulation_of_near-field_explosion [18] ZHANG P, CHENG Y S, LIU J, et al. Experimental and numerical investigations on laser-welded corrugated-core sandwich panels subjected to air blast loading[J]. Marine Structures, 2015, 40:225-246. doi: 10.1016/j.marstruc.2014.11.007 [19] JING L, XI C Q, WANG Z H, et al. Energy absorption and failure mechanism of metallic cylindrical sandwich shells under impact loading[J]. Materials & Design, 2013, 52(24):470-480. https://www.sciencedirect.com/science/article/pii/S0261306913005220 -

下载:

下载: