Antiknock analysis and structure optimization for coal mine cylindrical shell refuge capsule under gas explosion load

-

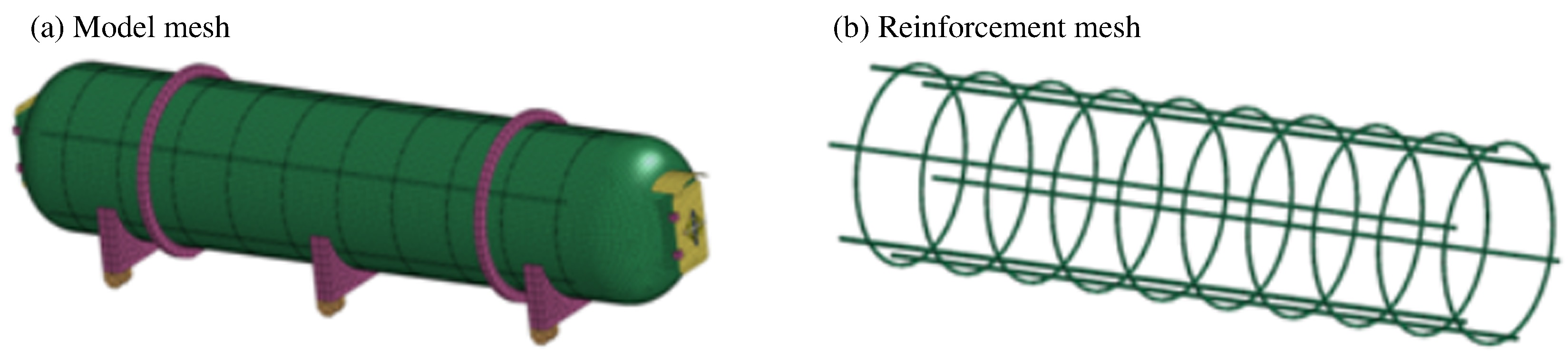

摘要: 矿用救生舱是矿井安全生产中必备的救生装备,其稳定性和抗爆性能决定着逃生人员的生存概率。本文中设计了一种圆柱壳结构救生舱,优化了该救生舱在瓦斯爆炸载荷作用下的抗爆性能:首先,采用ANSYS/LS DYNA软件模拟并验证了爆炸流场载荷;其次,采用ALE流固耦合算法揭示了真实环境下爆炸流场与救生舱的耦合作用;然后,对其进行抗爆性模拟分析及结构设计优化;最后,对比分析了原模型和优化模型的动力响应、强度及能量变化特征,结果表明优化后的救生舱抗爆性满足国家规范要求。Abstract: Coal mine rescue capsules are an indispensable equipment for safe production and effective rescue in coal mines, and their efficiency and stability directly determine the rescue efficiency and the antiknock performance in coal mines. In this paper, a cylindrical shell rescue capsule was designed to guarantee the stability of the capsule under a gas explosion load. Firstly, the load of the explosion field was simulated using ANSYS/LSDYNA and validated with previously reported data. Secondly, the coupling effect between the flow field of the explosion shock wave and the rescue capsule was revealed using the ALE fluid-structure coupling algorithm in real coalmine conditions. Thirdly, the antiknock performance analysis and structural design optimization were conducted on the original model. Finally, the dynamic response, strength and energy variation were compared for the original model and the optimized version qualitatively and quantitatively. The results show that the antiknock performance of the optimized model has reached the required national standards of China.

-

Key words:

- gas explosion /

- impact load /

- fluid-solid interaction /

- antiknock performance /

- dynamic response

-

表 1 线性多项式方程中的参数

Table 1. Parameters used in linear polynomial equation of state

材料 ρ/(kg·m-3) C0/Pa C1/Pa C2/Pa C3/Pa C4 C5 C6 E/(kJ·m-3) V0 空气 1.29 -1×105 0 0 0 0.4 0.4 0 250 1 瓦斯 1.23 0 0 0 0 0.274 0.274 0 340 1 -

[1] WANG K, JIANG S G, MA X P, et al. Study of the destruction of ventilation systems in coal mines due to gas explosions[J]. Powder Technology, 2015, 286:401-411. doi: 10.1016/j.powtec.2015.08.020 [2] ZHANG B Y, ZHAO W, WAN W, et al. Pressure characteristics and dynamic response of coal mine refuge chamber with underground gas explosion[J]. Journal of Loss Prevention in the Process Industries, 2014, 30(3):37-46. https://www.sciencedirect.com/science/article/pii/S0950423014000473 [3] NIU H Y, DENG J, ZHOU X Q, et al. Association analysis of emergency rescue and accident prevention in coal mine[J]. Procedia Engineering, 2012, 43:71-75. doi: 10.1016/j.proeng.2012.08.013 [4] 樊小涛.矿用救生舱抗爆性能试验研究[J].矿业安全与环保, 2010, 37(3):25-30. https://www.wenkuxiazai.com/doc/e9cfa8620b1c59eef8c7b4e1.htmlFAN Xiaotao. Study on blast performance of refuge chamber[J]. Mining Safety & Environmental Protection, 2010, 37(3):25-30. https://www.wenkuxiazai.com/doc/e9cfa8620b1c59eef8c7b4e1.html [5] ZHAO H J, QIAN X M. Simulation analysis on structure safety of coal mine mobile refuge chamber under explosion load[J]. Safety Science, 2012, 50(4):674-678. doi: 10.1016/j.ssci.2011.08.053 [6] 赵焕娟, 黄平, 钱新明.救生舱板壳结构抗冲击结构安全分析及优化对策[J].煤炭学报, 2013, 38(6):1095-1100. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=mtxb201306033ZHAO Huanjuan, HUANG Ping, QIAN Xinming. Structure safety analysis and optimization of refuge chamber shell under explosion load[J]. Journal of China Coal Society, 2013, 38(6):1095-1100. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=mtxb201306033 [7] 刘超, 鲍久圣.救生舱抗爆炸冲击载荷数值模拟[J].金属矿山, 2014, 457(1):141-144. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jsks201401034LIU Chao, BAO Jiusheng. Numerical simulation of explosion impact load on refuge chamber[J]. Metal Mine, 2014, 457(1):141-144. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jsks201401034 [8] FASOULETOS M A. Parametric design of a coal mine refuge chamber[D]. Morgantaon: West Virginia University, 2007. [9] MARGOLIS K A, WESTERMAN C Y K, KOWALSKI-TRAKOFLER K M. Underground mine refuge chamber expectations training: Program development and evaluation[J]. Safety Science, 2010, 49(3):522-530. https://www.cdc.gov/niosh/mining/UserFiles/works/pdfs/umrce.pdf [10] 马立东, 潘海彦, 王云, 等.井下救生舱抵抗爆炸冲击的数值模拟[J].振动与冲击, 2012, 31(20):172-176. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=zdycj201220036MA Lidong, PAN Haiyan, WANG Yun, et al. Numerical simulation of a refuge capsule resisting gas explosion impact[J]. Journal of Vibration and Shock, 2012, 31(20):172-176. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=zdycj201220036 [11] ZHAO H J, QIAN X M. Simulation analysis on structure safety of two typical refuge chamber shell forms under explosion load[J]. Procedia Engineering, 2012, 45(2):910-915. https://www.researchgate.net/publication/271638047_Simulation_Analysis_on_Structure_Safety_of_Two_Typical_Refuge_Chamber_Shell_Forms_Under_Explosion_Load/fulltext/55e3969608ae6abe6e8e784a/271638047_Simulation_Analysis_on_Structure_Safety_of_Two_Typical_Refuge_Chamber_Shell_Forms_Under_Explosion_Load.pdf [12] 曾一鑫, 白春华, 李建平, 等.巷道救生舱抗冲击数值仿真[J].煤炭学报, 2012, 37(10):1705-1708. http://industry.wanfangdata.com.cn/yj/Detail/Periodical?id=Periodical_mtxb201210022ZENG Yixin, BAI Chunhua, LI Jianping, et al. Numerical simulation of rescue cabin under blasting in the tunnel[J]. Journal of China Coal Society, 2012, 37(10):1705-1708. http://industry.wanfangdata.com.cn/yj/Detail/Periodical?id=Periodical_mtxb201210022 [13] 岳强, 司荣军.瓦斯爆炸冲击作用下新型复合结构防护外壳的动态响应[J].振动与冲击, 2011, 30(10):148-152. http://d.wanfangdata.com.cn/Periodical_zdycj201110028.aspxYUE Qiang, SI Rongjun. Dynamic response of a new protective crust with compound structure to shock wave of gas explosion[J]. Journal of Vibration and Shock, 2011, 30(10):148-152. http://d.wanfangdata.com.cn/Periodical_zdycj201110028.aspx [14] 杨俊玲, 马跃征, 杨鲁伟, 等.煤矿救生舱防爆性能分析[J].煤炭学报, 2013, 38(增刊1):159-163. http://www.cnki.com.cn/Article/CJFDTOTAL-MTXB2013S1027.htmYANG Junling, MA Yuezheng, YANG Luwei, et al. Explosion-proof performance analysis of mine refuge chamber[J]. Journal of China Coal Society, 2013, 38(suppl 1):159-163. http://www.cnki.com.cn/Article/CJFDTOTAL-MTXB2013S1027.htm [15] 王海燕, 曹涛, 周心权, 等.煤矿瓦斯爆炸冲击波衰减规律研究与应用[J].煤炭学报, 2009, 34(6):778-782. https://www.wenkuxiazai.com/doc/ad613dd950e2524de5187e86.htmlWANG Haiyan, CAO Tao, ZHOU Xinquan, et al. Research and application of attenuation law about gas explosion shock wave in coal mine[J]. Journal of the China Coal Society, 2009, 34(6):778-782. https://www.wenkuxiazai.com/doc/ad613dd950e2524de5187e86.html [16] 梅瑞斌, 李长生, 蔡般, 等.爆炸冲击下煤矿救生舱抗爆能力有限元分析[J].东北大学学报, 2013, 34(1):85-94. doi: 10.3969/j.issn.1005-3026.2013.01.020MEI Ruibin, LI Changsheng, CAI Ban, et al. FEM analysis of anti-deformation capability for coal mine refuge chamber suffered to gas explosion[J]. Journal of Northeastern University, 2013, 34(1):85-94. doi: 10.3969/j.issn.1005-3026.2013.01.020 [17] TRELAT S, SOCHET I, AUTRUSSON B. Impact of a shock wave on a structure on explosion at altitude[J]. Journal of Loss Prevention in the Process Industries, 2007, 20(4):509-516. https://www.sciencedirect.com/science/article/pii/S0950423007000769 [18] 高轩能, 刘颖, 王书鹏.基于LS-DYNA的大空间柱壳结构爆炸波压力场分析[J].振动与冲击, 2011, 30(9):70-75. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=zdycj201109015GAO Xuanneng, LIU Ying, WANG Shupeng. Analysis of explosive shock wave pressure distribution on large-space cylindrical reticulated shell based on LS-DYNA[J]. Journal of Vibration and Shock, 2011, 30(9):70-75. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=zdycj201109015 [19] 吴斌. 矿井半封闭空间内瓦斯空气预混气体热动力学研究[D]. 北京: 中国矿业大学, 2003. [20] 田志敏, 邬玉斌, 罗奇峰.隧道内爆炸冲击波传播特性及爆炸荷载分布规律研究[J].振动与冲击, 2011, 30(1):21-26. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=zdycj201101005TIAN Zhimin, WU Yubin, LUO Qifeng. Characteristics of in-tunnel explosion induced air shock wave and distribution law of reflected shock wave load[J]. Journal of Vibration and Shock, 2011, 30(1):21-26. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=zdycj201101005 [21] 曲志明, 周心权, 王海燕, 等.瓦斯爆炸冲击波超压的衰减规律[J].煤炭学报, 2008, 33(4):410-414. http://www.cqvip.com/qk/96550X/20084/27008989.htmlQU Zhiming, ZHOU Xinquan, WANG Haiyan, et al. Overpressure attenuation of shock wave during gas explosion[J]. Journal of China Coal Society, 2008, 33(4):410-414. http://www.cqvip.com/qk/96550X/20084/27008989.html -

下载:

下载: