Dynamic constitutive model of Q235B steel and its application in LS-DYNA

-

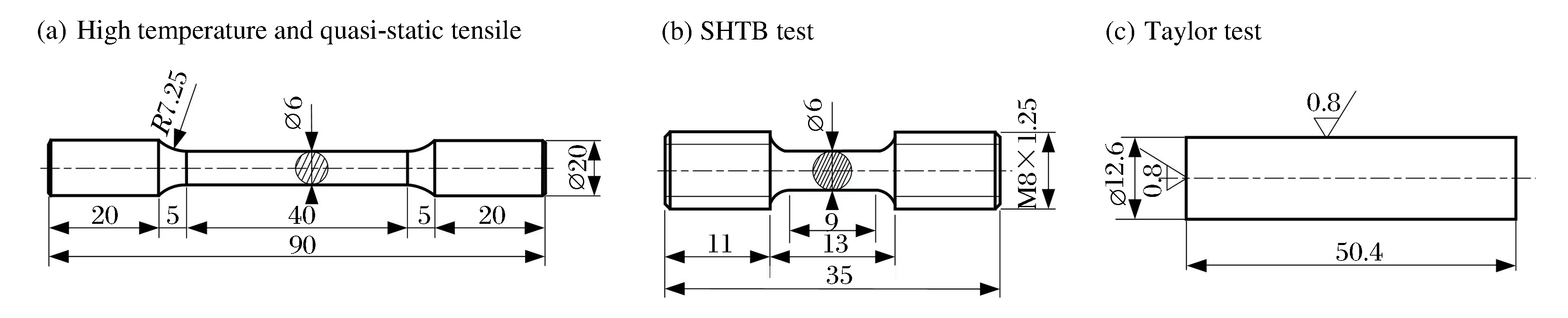

摘要: 采用万能材料试验机和分离式霍普金森拉杆(SHTB)装置,对我国钢结构建筑中最常用的Q235B钢进行准静态拉伸实验、高温拉伸实验和动态拉伸实验。基于实验数据对LS-DYNA常用的3种动态材料模型Cowper-Symonds本构模型、Johnson-Cook本构模型、Zerilli-Armstrong本构模型进行了拟合,通过Taylor杆实验对3种本构模型进行验证和对比分析。结果表明:Q235B钢具有较为明显的高温软化和应变率强化效应;Cowper-Symonds本构模型可以较好地适用于工程领域低速碰撞的模拟;Johnson-Cook本构模型可适用于较大应变率范围内的模拟;不推荐Zerilli-Armstrong本构模型在工程低速碰撞领域中使用。Abstract: In this work we conducted a quasi-static tensile test, a high temperature tensile test and a dynamic tensile test on Q235B steel, the most widely used in steel structures in China, using a multi-functional material testing machine and a split Hopkinson tension bar (SHTB) and, based on the test data obtained, fitted three frequently used material models, i.e. the Cowper-Symonds model, the Johnson-Cook model and the Zerilli-Armstrong model, in LS-DYNA. We then verified their validity by conducting Taylor impact tests. The results showed that Q235B steel was temperature and strain-rate sensitive, that the Cowper-Symonds model was applicable in low velocity impact simulations, that the Johnson-Cook model was suitable for simulations with a wider range of strain-rates, and that the Zerilli-Armstrong model was not recommendable for low velocity impact simulation.

-

Key words:

- dynamic constitutive model /

- Q235B steel /

- strain-rate effect /

- Taylor bar

-

表 1 Taylor杆数值模拟与实验对比

Table 1. Parameters as compared between simulation and Taylor test results

撞击速度v0/(m·s-1) Taylor杆实验 数值模拟 误差/% LF/mm DF/mm 变形模式 本构模型 LF/mm DF/mm 变形模式 LF DF C-S 48.2 15.9 镦粗 -0.8 5.3 122.0 47.8 16.8 镦粗 J-C 48.3 15.0 镦粗 -1.0 10.7 Z-A 48.8 14.9 镦粗 -2.0 11.3 C-S 47.4 15.8 镦粗 -1.2 4.8 153.5 46.8 16.6 镦粗 J-C 47.5 15.7 镦粗 -1.5 5.4 Z-A 47.9 15.2 镦粗 -2.3 8.4 C-S 45.1 17.4 镦粗 -4.6 13.0 225.0 43.1 20.0 镦粗 J-C 44.8 18.4 开裂 -3.9 8.0 Z-A 45.3 17.2 镦粗 -5.1 14.0 C-S 43.4 19.6 开裂 -2.1 12.1 242.5 42.7 22.3 开裂 J-C 43.5 20.9 开裂 -1.9 6.3 Z-A 43.3 19.9 开裂 -1.4 10.8 C-S 40.3 23.1 开裂 -7.9 11.4 279.0 38.9 26.1 开裂 J-C 40.0 24.1 开裂 -2.8 7.6 Z-A 40.4 23.6 开裂 -3.8 9.6 C-S 39.9 23.7 开裂 -3.6 11.5 290.0 38.5 26.8 开裂 J-C 39.2 24.5 开裂 -1.8 8.6 Z-A 39.3 23.8 开裂 -2.1 11.1 -

[1] 杨桂通.弹塑性力学引论[M].北京:清华大学出版社, 2013. [2] JOHNSON G R, COOK W H. A constitutive model and data for metals subjected to large strains, high strain-rates and high temperatures[C]//Proceedings of the seventh international Symposium on Ballistic. The Hague, 1983: 541-547. [3] COWPER G R, SYMONDS P S. Strin hardening and strain rate effect in the impact loading of cantilever beams[J]. Small Business Economics, 1957, 31(3):235-263. http://oai.dtic.mil/oai/oai?verb=getRecord&metadataPrefix=html&identifier=AD0144762 [4] ZERILLI F J, ARMSTRONG R W. Dislocation-mechanics-based constitutive relations for material dynamics calculations[J]. Journal of Applied Physics, 1987, 61(5):1816-1825. doi: 10.1063/1.338024 [5] 邓高涛, 王焕然, 陈大年.一种钢板材料动态拉伸本构方程确定以及试件尺度效应研究[J].工程力学, 2014, 31(1):236-242. doi: 10.6052/j.issn.1000-4750.2012.09.0669DENG Gaotao, WANG Huanran, CHEN Danian. Determination of dynamic tensile constitutive for steel sheet material and discussion of effects of specimen scale on experimental results engineering mechanic[J]. Engineering Mechanics, 2014, 31(1):236-242. doi: 10.6052/j.issn.1000-4750.2012.09.0669 [6] 于文静, 史健勇, 赵金城.Q345钢材动态力学性能研究[J].建筑结构, 2011, 41(3):28-30. http://www.docin.com/p-249433150.htmlYU Wenjing, SHI Jianyong, ZHAO Jincheng. Research of dynamic mechanical behavior of Q345 steel[J]. Building Structure, 2011, 41(3):28-30. http://www.docin.com/p-249433150.html [7] 林莉, 支旭东, 范锋, 等.Q235B钢Johnson-Cook模型参数的确定[J].振动与冲击, 2014, 33(9):153-158. http://www.docin.com/p-1411276719.htmlLIN Li, ZHI Xudong, FAN Feng, et al. Determination of parameters of Johnson-Cook models of Q235B steel[J]. Journal of Vibration and Shock, 2014, 33(9):153-158. http://www.docin.com/p-1411276719.html [8] 李营, 李晓彬, 吴卫国, 等.基于修正CS模型的船用低碳钢动态力学性能研究[J].船舶力学, 2015, 19(8):944-949. http://industry.wanfangdata.com.cn/dl/Detail/Periodical?id=Periodical_cblx201508008LI Ying, LI Xiaobin, WU Weiguo, et al. Dynamic mechanic behavior of low-carbon steel on improved Cowper-Symonds models[J]. Journal of Ship Mechanics, 2015, 19(8):944-949. http://industry.wanfangdata.com.cn/dl/Detail/Periodical?id=Periodical_cblx201508008 [9] CHEN Z J, YUAN J H, ZHAO Y. Impact experiment study of ship building steel at 450 MPa level and constitutive model of Cowper-Symonds[J]. Journal of Ship Mechanics, 2007, 11(6):933-940. doi: 10.3184/096034010X12761931945540?scroll=top [10] FAN F, WANG D, ZHI X, et al. Failure modes of reticulated domes subjected to impact and the judgment[J]. Thin-Walled Structures, 2010, 48(2):143-149. doi: 10.1016/j.tws.2009.08.005 [11] 杨庆丰, 张荣.基于LS-DYNA圆钢管抗侧向冲击性能分析[J].低温建筑技术, 2014, 36(12):38-41. doi: 10.3969/j.issn.1001-6864.2014.12.014YANG Qingfeng, ZHANG Rong. Study of the lateral impact of circular steel tubes based on LS-DYNA[J]. Low Temperature Architecture Technology, 2014, 36(12):38-41. doi: 10.3969/j.issn.1001-6864.2014.12.014 [12] JONES N. Structural impact[M]. Cambridge:Cambridge University Press, 2011. [13] 蔡恒君, 胡靖帆, 宋仁伯, 等.800 MPa级冷轧双相钢的动态变形行为及本构模型[J].工程科学学报, 2016, 38(2):213-222. http://industry.wanfangdata.com.cn/dl/Detail/Periodical?id=Periodical_bjkjdxxb201602009CAI Hengjun, HU Jingfan, SONG Renbo, et al. Constitutive model and dynamic deformation behavior of 800 MPa grade cold-rolled dual phase steel[J]. Chinese Journal of Engineering, 2016, 38(2):213-222. http://industry.wanfangdata.com.cn/dl/Detail/Periodical?id=Periodical_bjkjdxxb201602009 [14] 张宏建, 温卫东, 崔海涛, 等.Z-A模型的修正及在预测本构关系中的应用[J].航空动力学报, 2009, 24(6):1311-1315. http://www.cqvip.com/QK/91591X/200906/31774602.htmlZHANG Hongjian, WEN Weidong, CUI Haitao, et al. Modification of Z-A model and the prediction of the constitutive model[J]. Journal of Aerospace Power, 2009, 24(6):1311-1315. http://www.cqvip.com/QK/91591X/200906/31774602.html [15] 彭建祥. 钽的本构关系研究[D]. 四川绵阳: 中国工程物理研究院, 2001. [16] 马晓青.冲击动力学[M].北京:北京理工大学出版社, 1992. [17] MEYERS M A. Dynamic behavior of materials[M]. New Jersey:John Wiley & Sons. Inc., 1994. [18] HALLQUIST J O. LS-Dyna theory manual[Z]. Michigan: LSTC, 2006. [19] 肖新科. 双层金属靶的抗侵彻性能和Taylor杆的变形与断裂[D]. 哈尔滨: 哈尔滨工业大学, 2010. [20] 陈大年, 王焕然, 陈建平, 等.高加载率SHPB试验分析原理的再研究[J].工程力学, 2005, 22(1):82-87. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=gclx200501015CHEN Danian, WANG Huanran, CHEN Jianping, et al. Re-examination of split Hopkinson pressure bar analyses at high loading rate[J]. Engineering Mechanics, 2005, 22(1):82-87. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=gclx200501015 [21] CHEN Danian, FAN Chunlei, XIE Shugang, et al. Study on constitutive relations and spall models for OFHC copper under planar shock tests[J]. Journal of Applied Physics, 2007, 101(6):063532-1-9. doi: 10.1063/1.2711405 [22] TAYLOR G I. The use of flat ended projectiles for determining yield stress I:theoretical considerations[J]. Proceedings of Royal Society of London:A, 1948, 194:289-299. doi: 10.1098/rspa.1948.0081 [23] RAKVAG K G, BORVIK T, WESTERMANN I, et al. An experimental study on the deformation and fracture modes of steel projectiles during impact[J]. Materials & Design, 2013, 51(5):242-256. https://www.sciencedirect.com/science/article/pii/S0261306913003592 [24] WOODWARD R L, BURMAN N M, BAXTER B J. An experimental and analytical study of the taylor impact test[J]. International Journal of Impact Engineering, 1994, 15(4):407-416. doi: 10.1016/0734-743X(94)80025-5 [25] JOSEPH C F, MARTIN G, WILSON L L. The use of the Taylor test in exploring and validating the large-strain, high strain-rate constitutive response of materials[C]//Furnish M D. Shock Compression of Condensed Matter-2001. American Institute of Physics, 2002: 1318-1322. -

下载:

下载: