Effect of ignition energy on the explosion process and the dynamic response of propane-air premixed gas

-

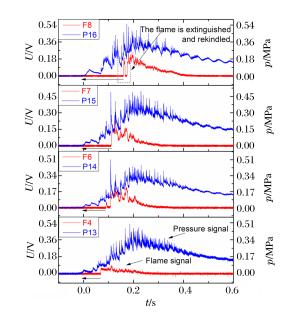

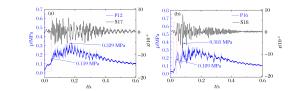

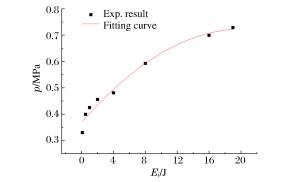

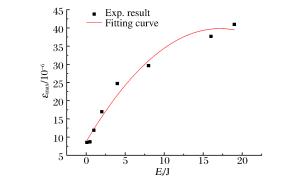

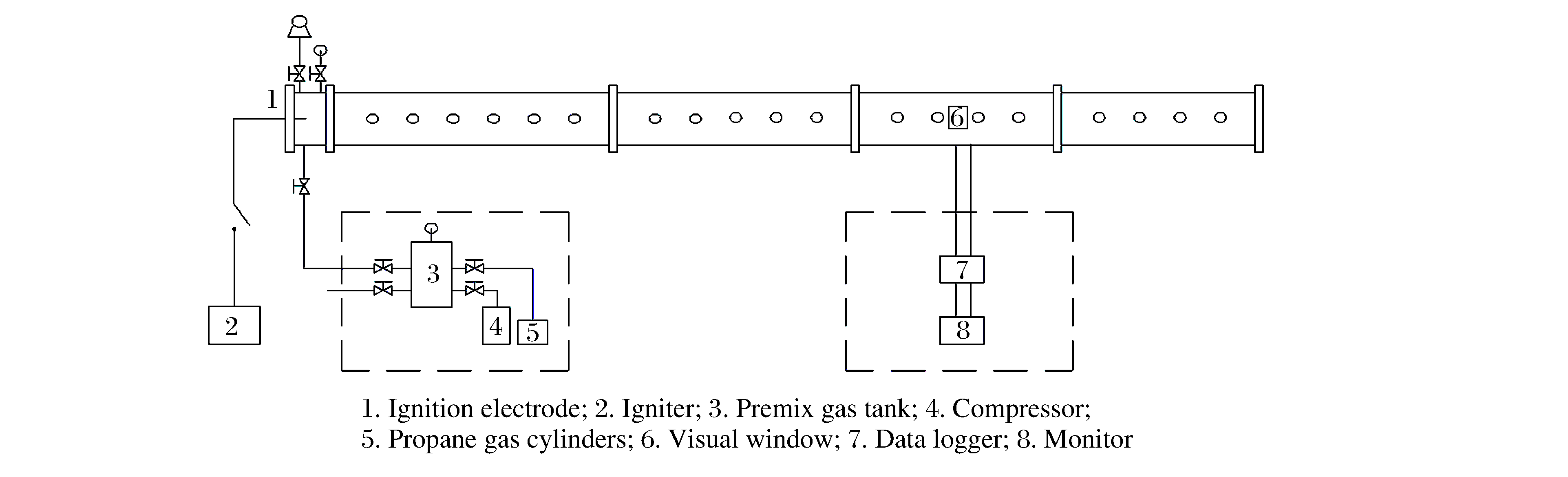

摘要: 在长12 m的无缝不锈钢直管中,通过改变初始点火能量,探究了点火能对封闭管道内丙烷-空气混合气体爆炸传播特性和激波对管壁动态加载的影响。结果表明,初始点火能对预混气体爆炸火焰传播规律以及管壁的动态响应有显著影响:点火能越大,爆炸越剧烈,爆炸压力峰值压力和管壁最大应变就越大,且压力波和管壁应变的发展一致。火焰在传播过程中受到管道末端反射波的作用会发生短暂熄灭和复燃;管壁承受冲击波加载,应变信号主要分布在0~781.25 Hz,管壁最大应变率大于10-3 s-1,实验工况下管壁应变属动态响应。Abstract: In a 12 m long seamless stainless steel pipe, the influence of ignition energy on the propagation characteristics of propane air mixture in the closed tube and the influence of shock wave on the dynamic loading of the pipe wall are investigated. The results indicate that the dynamic initial ignition energy has a significant impact on explosion flame propagation and wall response of premixed gas. The greater the ignition energy, the greater explosion intensity, explosion pressure peak pressure and maximum wall strain is. And the pressure wave and wall strain development are in good agreement. In the process of flame propagation, the flame will briefly extinguished and happen again by reflection effect from the end of the pipeline. The strain signal is mainly distributed in the frequency range of 0-781.25 Hz and the maximum strain rate of the pipe wall subjected to shock wave loading exceeds 10-3 s-1. So the pipe wall strain belongs to the dynamic response in the experiment.

-

Key words:

- ignition energy /

- propane explosion /

- pressure /

- wall strain /

- dynamic loading

-

表 1 管道上传感器布置

Table 1. Distribution of sensors on the blast tube

传感器编号 传感器类型 距点火端距离/m F1 光电 1.5 F2 光电 2.0 F3 光电 4.5 F4 光电 5.0 F5 光电 5.5 F6 光电 7.5 F7 光电 8.0 F8 光电 10.5 F9 光电 11.0 F10 光电 11.5 P11 压力 2.0 P12 压力 4.5 P13 压力 5.0 P14 压力 7.5 P15 压力 8.0 P16 压力 10.5 S17 应变 4.5 S18 应变 10.5 表 2 小波分解频带表

Table 2. Frequency band table of wavelet decomposition

频带 频率范围/kHz d1 50~100 d2 25~50 d3 12.5~25 d4 6.25~12.5 d5 3.125~6.25 d6 1 563~3 125 d7 781.3~1 562.5 d8 390.6~781.25 d9 195.3~390.6 d10 97.65~195.3 d11 48.83~97.65 d12 24.415~48.83 a12 0~24.415 a11 0~48.83 a10 0~97.65 -

[1] 周凯元, 李宗芬.丙烷-空气爆燃波的火焰面在直管道中的加速运动[J].爆炸与冲击, 2000, 20(2):137-142. doi: 10.3321/j.issn:1001-1455.2000.02.008ZHOU Kaiyuan, LI Zongfen. Flame front acceleration of propane-air deflagration in straight tubes[J]. Explosion and Shock Waves, 2000, 20(2):137-142. doi: 10.3321/j.issn:1001-1455.2000.02.008 [2] DOBASHI R. Experimental study on gas explosion behavior in enclosure[J]. Journal of Loss Prevention in the Process Industries, 1997, 10(2):83-89. doi: 10.1016/S0950-4230(96)00050-2 [3] THOMAS G, Bambrey R, Brown C. Experimental observations of flame acceleration and transition to detonation following shock-flame interaction[J]. Combustion Theory and Modeling, 2001, 5(4):573-594. doi: 10.1088/1364-7830/5/4/304 [4] GAMEZO V N, Khokhlov A M, Oran E S. Effects of wakes on shock-flame interactions and deflagration-to-detonation transition[J]. Proceedings of the Combustion Institute, 2002, 29(2):2803-2808. doi: 10.1016/S1540-7489(02)80342-X [5] 卢捷, 宁建国, 王成, 等.煤气火焰传播规律及其加速机理研究[J].爆炸与冲击, 2004, 24(4):305-311. doi: 10.3321/j.issn:1001-1455.2004.04.003LU Jie, NING Jianguo, WANG Cheng, et al. Gas flame propagation and acceleration mechanism[J]. Explosion and Shock Waves, 2004, 24(4):305-311. doi: 10.3321/j.issn:1001-1455.2004.04.003 [6] 丁以斌, 肖福全, 宣晓燕, 等.5种结构障碍物对火焰传播影响的试验研究[J].中国安全科学学报, 2011, 21(2):63-67. doi: 10.3969/j.issn.1003-3033.2011.02.011DING Yibing, XIAO Fuquan, XUAN Xiaoyan, et al. Experimental study on the effects of five differ-ent shaped obstacles on flame propagation[J]. China Safety Science Journal, 2011, 21(2):63-67. doi: 10.3969/j.issn.1003-3033.2011.02.011 [7] ZHU Y J, CHAO J, LEE J H S. An experimental investigation of the propagation mechanism of critical deflagration waves that lead to the onset of detonation[J]. Proceedings of the Combustion Institute, 2007, 3l(2):2455-2462. http://cn.bing.com/academic/profile?id=a50c3bed5a646703d535b9c683e255c2&encoded=0&v=paper_preview&mkt=zh-cn [8] 李润之, 司荣军.点火能量对瓦斯爆炸压力影响的实验研究[J].矿业安全与环保, 2010(2):14-16. doi: 10.3969/j.issn.1008-4495.2010.02.005LI Runzhi, SI Rongjun. Experimental study on the influence of ignition energy on gas explosion pressure[J]. Mining Safety and Environmental Protection, 2010(2):14-16. doi: 10.3969/j.issn.1008-4495.2010.02.005 [9] 仇锐来, 张延松, 张兰, 等.点火能量对瓦斯爆炸传播压力的影响实验研究[J].煤矿安全, 2011, 42(7):8. http://d.old.wanfangdata.com.cn/Periodical/mkaq201107003QIU Ruilai, ZHANG Yansong, ZHANG Lan, et al. Experimental study on the influence of ignition energy on the pressure of gas explosion[J]. Coal Mine Safety, 2011, (7):8. http://d.old.wanfangdata.com.cn/Periodical/mkaq201107003 [10] 仇锐来, 张延松, 司荣军, 等.点火能量对瓦斯爆炸传播影响的实验研究[J].矿业安全与环保, 2011, 38(1):6-9. doi: 10.3969/j.issn.1008-4495.2011.01.003QIU Ruilai, ZHANG Yansong, SI Rongjun, et al. Experimental study on the influence of ignition energy on gas explosion propagation[J]. Mining Safety and Environmental Protection, 2011, 38(1):6-9. doi: 10.3969/j.issn.1008-4495.2011.01.003 [11] 张振华, 王乘, 黄玉盈, 等.舰船底部液舱结构在水下爆炸作用下的动态响应实验研究[J].爆炸与冲击, 2007, 27(5):431-437. doi: 10.3321/j.issn:1001-1455.2007.05.009ZHANG Zhenhua, WANG Cheng, HUANG Yuying, et al. Experimental study on dynamic response of liquid tank structure at bottom of warship under underwater explosion[J]. Explosion and Shock Waves, 2007, 27(5):431-437. doi: 10.3321/j.issn:1001-1455.2007.05.009 [12] 穆朝民, 仁辉启, 李永池, 等.爆室内爆炸流场演化与壳体动力响应研究[J].振动与冲击, 2009, 28(10):106-111. doi: 10.3969/j.issn.1000-3835.2009.10.021MU Zhaomin, REN Huiqi, LI Yongchi, et al. Study on explosion field evolution and shell dyna-mic response in explosion chamber[J]. Journal of Vibration and Shock, 2009, 28(10):106-111. doi: 10.3969/j.issn.1000-3835.2009.10.021 [13] 朱锡, 李海涛, 牟金磊等.水下近距离爆炸作用下船体梁的动态响应特征[J].高压物理学报, 2010, 24(5):343-350.ZHU Xi, LI Haitao, MU Jinlei, et al. The underwater explosion near the dynamic response of the vessel under the action of beams[J]. Chinese Journal of High Pressure Physics, 2010, 24(5):343-350. [14] 周宁, 张冰冰, 冯磊, 等.反射波对预混气体爆炸过程与管壁动态响应的影响[J].爆炸与冲击, 2016, 36(4):541-547. http://www.bzycj.cn/CN/abstract/abstract9629.shtmlZHOU Ning, ZHANG Bingbing, FENG Lei, et al. Effects of reflected wave on premixed-gas explosion and dynamic response of tube shells[J]. Explosion and Shock Waves, 2016, 36(4):541-547. http://www.bzycj.cn/CN/abstract/abstract9629.shtml [15] 秦涧.变直径管及弯管对瓦斯爆炸的影响研究[D].太原: 中北大学, 2012: 15-30. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=D316159 [16] 胡昌华, 张军波.基于MATLAB的系统分析与设计-小波分析[M].西安:西安电子科技大学, 2000:265-266. -

下载:

下载: