Numerical simulation on complete process of three-dimensional bench blasting in an open-pit mine based on CDEM

-

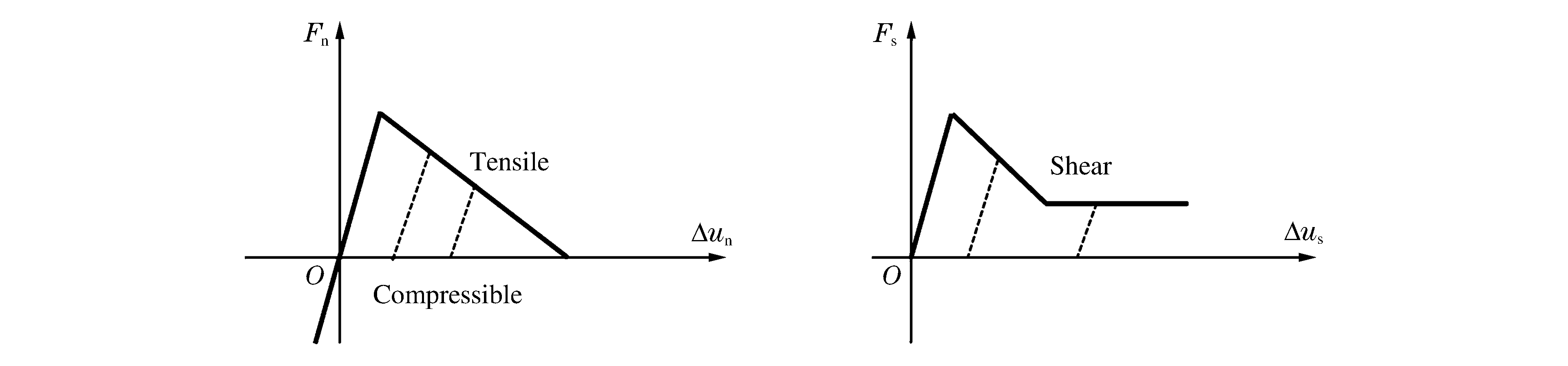

摘要: 爆破开采是露天矿采选总成本控制的首要环节,数值模拟是进行露天矿爆破开采优化设计及爆破效果分析的有效手段。利用连续-非连续单元方法(continuum-discontinuum element method,CDEM)对露天矿的三维台阶爆破过程进行了模拟,通过朗道爆炸模型实现了爆炸作用力的精确计算,通过弹性-损伤-断裂本构实现了岩体损伤破裂过程的描述,通过半弹簧-目标面及半棱-目标棱的联合接触算法实现了破碎岩块碰撞、飞散及堆积过程的高效模拟。开展了小尺度单自由面爆破过程的数值模拟,计算给出的块度分布曲线、爆破漏斗体积等参数与文献中模型实验的结果基本一致,证明了CDEM及本文所述各类模型在模拟爆炸破岩方面的精确性。以鞍千矿南采区的露天铁矿爆破开采为研究对象,建立了3排21炮孔的三维台阶爆破概化模型,模拟了从炸药起爆、岩体损伤破裂到最后爆堆形成的全过程;计算结果表明,除后缘拉裂槽外,数值计算给出的爆堆形态、顶部鼓起高度等与现场的测试结果基本一致,证明了利用CDEM开展三维露天台阶爆破全过程模拟的可行性。Abstract: Blasting mining is the most important part of the total cost control in an open pit mine, and numerical simulation is an effective method to optimize the design of blasting mining and to analyse blasting effect. By using the continuum-discontinuum element method (CDEM), the three-dimensional bench blasting process of the open pit mine is simulated. The Landau explosive model is adopted to precisely calculate the blasting effect, and the elastic-damage-fracture constitutive law is used to describe the damage and fracture process of rock. By adopting the semi-spring target face and semi-edge target edge combined contact algorithm, the collision, flying and accumulation process of large number of fragments is simulated efficiently. The numerical simulation of the small scale blasting process with the single free surface is carried out. The block distributing curve and volume of the crater obtained by numerical simulation are more or less the same as those obtained by experiment, which demonstrates that CDEM and corresponding models described in this paper are good at simulating the rock blasting process. Based on the blasting technology in the south region in Anqian open-pit mine, a generalized three-dimensional bench blasting model with 3 rows and 21 bore holes is set up, and the complete process from explosive detonation to muckpile formation is carried out. Numerical results show that, except the tensile crack behind the blasting area, the muckpile shape and heaving height obtained by numerical simulation are accordant with the ones obtained by field test to some extent, which demonstrates the feasibility to simulate the three-dimensional bench blasting by CDEM.

-

表 1 关键指标对比

Table 1. Comparison of key indexes

方法 爆破漏斗体积/cm3 K50 /mm K80 /mm 实验值 426.6 48.6 64.0 数值解 478.7 56.2 97.2 误差/% 12.2 15.6 51.9 -

[1] BATTISON R, ESEN S, DUGGAN R, et al. Reducing crest loss at Barrick Cowal Gold Mine[C]//Proceedings of 11th International Symposium on Rock Fragmentation. Carlton Victoria: The Australasian Institute of Mining and Metallurgy, 2015. [2] GOSWAMI T, MARTIN E, ROTHERY M, et al. A holistic approach to managing blast outcomes[C]//Proceedings of 11th International Symposium on Rock Fragmentation. Carlton Victoria: The Australasian Institute of Mining and Metallurgy, 2015. [3] MINCHINTON A, LYNCH P M. Fragmentation and heave modelling using coupled discrete element gas flow code[J]. Fragblast, 1997, 1(1):41-57. DOI: 10.1080/13855149709408389. [4] PREECE D S, TAWADROUS A, SILLING S A, et al. Modelling full-scale blast heave with three-dimensional distinct elements and parallel processing[C]//Proceedings of 11th International Symposium on Rock Fragmentation. Carlton Victoria: The Australasian Institute of Mining and Metallurgy, 2015. [5] ESEN S, NAGARAJAN M. Muck pile shaping for draglines and dozers at surface coalmines[C]//Proceedings of 11th International Symposium on Rock Fragmentation. Carlton Victoria: The Australasian Institute of Mining and Metallurgy, 2015. [6] PREECE D S. Rock motion simulation and prediction of porosity distribution for a two-void-level retort[R]. Albuquerque, NM (USA): Sandia National Labs., 1990. [7] PREECE D S, KNUDSEN S D. Coupled rock motion and gas flow modeling in blasting[R]. Albuquerque, NM (USA): Sandia National Labs., 1991. [8] TAYLOR L M, PREECE D S. Simulation of blasting induced rock motion using spherical element models[J]. Engineering Computations, 1992, 9(2):243-252. DOI: 10.1108/eb023863. [9] ONEDERRA I, RUEST M, CHITOMBO G P. Burden movement experiments using the hybrid stress blasting model (HSBM)[C]//Proceedings of EXPLO 2007 Blasting: Techniques and Technology. Wollongong, NSW, Australia: The Australasian Institute of Mining and Metallurgy, 2007, 7(7): 177-183. [10] SELLERS E, FURTNEY J, ONEDERRA I, et al. Improved understanding of explosive-rock interactions using the hybrid stress blasting model[J]. Journal of the Southern African Institute of Mining and Metallurgy, 2012, 112(8):721-728. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=7fb32a0c9105ffc3b986dd310fbcd5c1 [11] ONEDERRA I A, FURTNEY J K, SELLERS E, et al. Modelling blast induced damage from a fully coupled explosive charge[J]. International Journal of Rock Mechanics and Mining Sciences, 2013, 58:73-84. DOI: 10.1016/j.ijrmms.2012.10.004. [12] 丁希平.深孔台阶爆破应力场及若干设计参数的数值分析研究[D].北京: 铁道部科学研究院, 2001. http://cdmd.cnki.com.cn/Article/CDMD-83801-2001009740.htm [13] 璩世杰, 刘际飞.节理角度对预裂爆破成缝效果的影响研究[J].岩土力学, 2015, 36(1):189-194. DOI: 10.16285/j.rsm.2015.01.026.QU Shijie, LIU Jifei. Numerical analysis of joint angle effect on cracking with presplit blasting[J]. Rock and Soil Mechanics, 2015, 36(1):189-194. DOI: 10.16285/j.rsm.2015.01.026. [14] HU Yingguo, LU Wenbo, CHEN Ming, et al. Numerical simulation of the complete rock blasting response by SPH-DAM-FEM approach[J]. Simulation Modelling Practice and Theory, 2015, 56:55-68. DOI: 10.1016/j.simpat.2015.04.001. [15] 谢冰, 李海波, 王长柏, 等.节理几何特征对预裂爆破效果影响的数值模拟[J].岩土力学, 2011, 32(12):3812-3820. DOI: 10.3969/j.issn.1000-7598.2011.12.044.XIE Bing, LI Haibo, WANG Changbai, et al. Numerical simulation of presplit blasting influenced by geometrical characteristics of joints[J]. Rock and Soil Mechanics, 2011, 32(12):3812-3820. DOI: 10.3969/j.issn.1000-7598.2011.12.044. [16] 周旺潇, 严鹏, 郑炳旭, 等.爆破漏斗形成过程数值模拟的几个关键问题[J].爆破, 2014, 31(3):15-22. DOI: 10.3963/j.issn.1001-487X.2014.03.004.ZHOU Wangxiao, YAN Peng, ZHENG Bingxu, et al. Key problems in simulation of formation process of blasting crater[J]. Blasting, 2014, 31(3):15-22. DOI: 10.3963/j.issn.1001-487X.2014.03.004. [17] YAN Peng, ZHOU Wangxiao, LU Wenbo, et al. Simulation of bench blasting considering fragmentation size distribution[J]. International Journal of Impact Engineering, 2015, 90:132-145. DOI: 10.1016/j.ijimpeng.2015.11.015. [18] TRIVINO L F, MOHANTY B. Assessment of crack initiation and propagation in rock from explosion-induced stress waves and gas expansion by cross-hole seismometry and FEM-DEM method[J]. International Journal of Rock Mechanics and Mining Sciences, 2015, 77:287-299. DOI: 10.1016/j.ijrmms.2015.03.036. [19] 甯尤军, 杨军, 陈鹏万.节理岩体爆破的DDA方法模拟[J].岩土力学, 2010, 31(7):2259-2263. DOI: 10.3969/j.issn.1000-7598.2010.07.040.NING Youjun, YANG Jun, CHEN Pengwan. Numerical simulation of rock blasting in jointed rock mass by DDA method[J]. Rock and Soil Mechanics, 2010, 31(7):2259-2263. DOI: 10.3969/j.issn.1000-7598.2010.07.040. [20] 郑炳旭, 冯春, 宋锦泉, 等.炸药单耗对赤铁矿爆破块度的影响规律数值模拟研究[J].爆破, 2015, 32(3):62-69. DOI: 10.3963/j.issn.1001-487X.2015.03.011.ZHENG Bingxu, FENG Chun, SONG Jinquan, et al. Numerical study on relationship between specific charge and fragmentation distribution of hematite[J]. Blasting, 2015, 32(3):62-69. DOI: 10.3963/j.issn.1001-487X.2015.03.011. [21] LI S H, WANG J G, LIU B S, et al. Analysis of critical excavation depth for a jointed rock slope using a face-to-face discrete element method[J]. Rock Mechanics and Rock Engineering, 2007, 40(4):331-348. DOI: 10.1007/s00603-006-0084-9. [22] WANG Yuannian, ZHAO Manhong, LI Sihai et al. Stochastic structural model of rock and soil aggregates by continumm-based discrete element method[J]. Scinece in China:Series E:Engineering and Materials Science, 2005, 48(suppl):95-106. DOI: 10.1360/04zze13. [23] FENG Chun, LI Shihai, LIU Xiaoyu, et al. A semi-spring and semi-edge combined contact model in CDEM and its application to analysis of Jiweishan landslide[J]. Journal of Rock Mechanics and Geotechnical Engineering, 2014, 6(1):26-35. DOI: 10.1016/j.jrmge.2013.12.001. [24] 冯春, 李世海, 刘晓宇.半弹簧接触模型及其在边坡破坏计算中的应用[J].力学学报, 2011, 43(1):184-192. DOI: 10.6052/0459-1879-2011-1-lxxb2010-080.FENG Chun, LI Shihai, LIU Xiaoyu. Semi-spring contact model and its application to failure simulation of slope[J]. Chinese Journal of Theoretical and Applied Mechanics, 2011, 43(1):184-192. DOI: 10.6052/0459-1879-2011-1-lxxb2010-080. [25] 段宗银, 施发伍, 张良贵.爆破块度分布与控制的模拟试验研究[J].爆破, 2010, 27(2):45-48;83. DOI: 10.3963/j.issn.1001-487X.2010.02.012.DUAN Zongyin, SHI Fawu, ZHANG Lianggui. Simulation test on distribution and control of blasting fragmentation[J]. Blasting, 2010, 27(2):45-48;83. DOI: 10.3963/j.issn.1001-487X.2010.02.012. -

下载:

下载: