Damage effects of the caisson gravity wharf model subjected to explosion

-

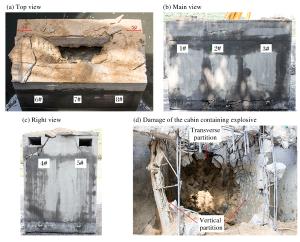

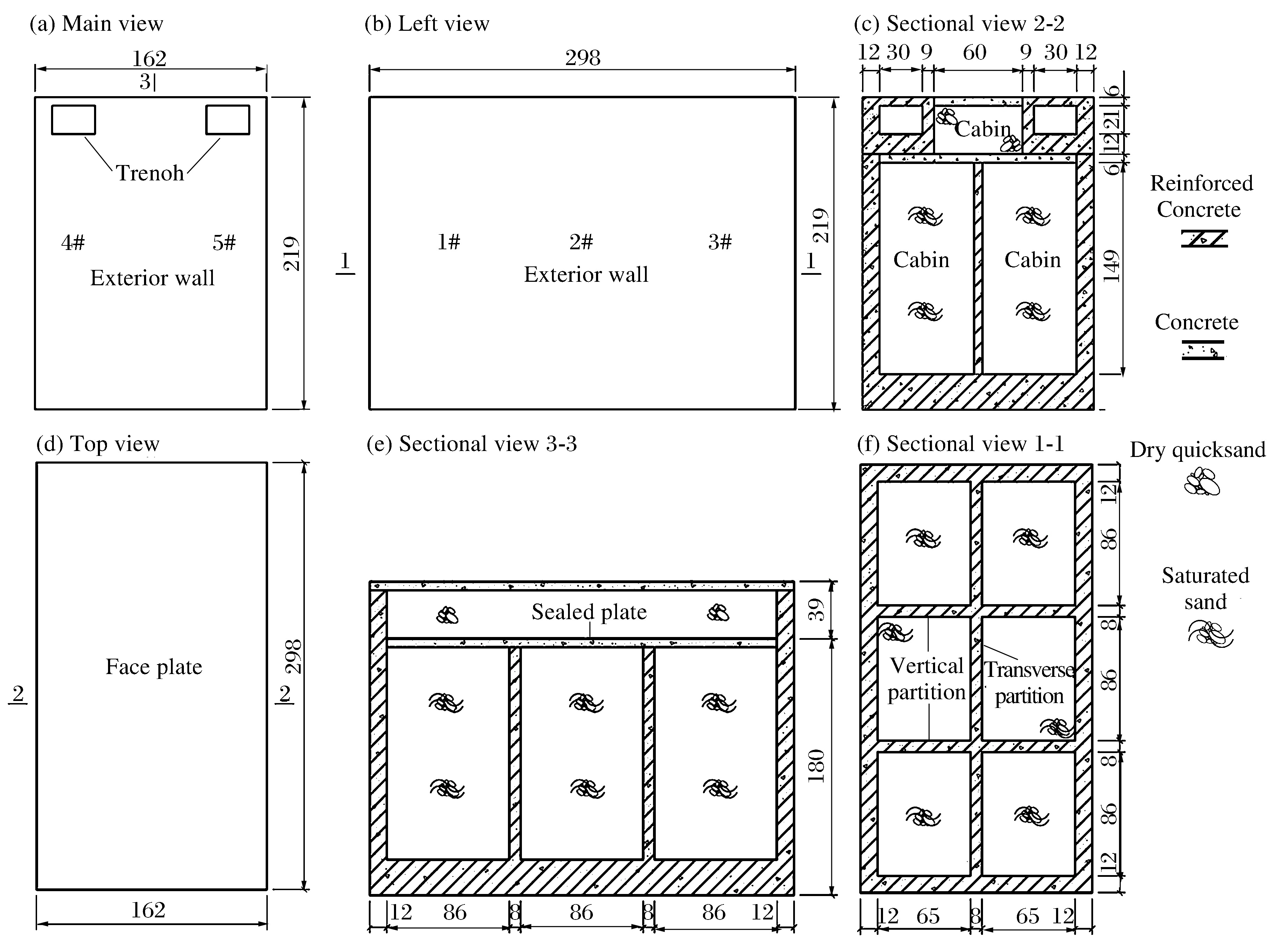

摘要: 在野外条件下开展了不同爆炸荷载条件下沉箱重力式码头模型毁伤效应实验,得到了沉箱重力式码头模型在1 kg TNT当量空中爆炸、水下爆炸以及结构内部爆炸后的毁伤模式,并针对不同毁伤模式给出了相应的抢修建议。实验结果表明:空中爆炸荷载下码头仅面板局部破坏形成爆坑;水下爆炸荷载下码头迎爆面及相近区域形成大量裂缝;结构内部爆炸荷载下码头仓格大变形破坏且中间面板被掀飞;从横向对比来看,在相同爆炸当量下空中爆炸荷载下码头毁伤程度最小,结构内部爆炸荷载下码头毁伤程度最大。Abstract: In this work we investigated the damage effects on the caisson gravity wharf using an on-situ test of the wharf model under 1 kg TNT explosion in air, in water and inside the internal structure, and obtained the corresponding damage modes of the wharf model under the different explosion conditions, with the emergent repair proposals presented addressing to the respective damage modes. The results showed that a blast hole was observed locally on parts on the wharf model's panel for air explosion, that lots of cracks developed on the blast side and nearby area of the wharf model for water explosion, and that under the blast in the wharf model's internal structure, the cabins underwent huge deformations and were destroyed while the middle of the model's panel plate was lifted and thrown away. At the same weight of the explosive charge, the damage degree appears minimum under air explosion while it appears the maximum under explosion inside the model's internal structure.

-

表 1 主要部位混凝土厚度及配筋情况

Table 1. Concrete thickness and matching bar condition of main members

位置 混凝土厚度/cm 配筋情况 保护层厚度/cm 仓格外墙 12 双层双向配筋,钢筋直径1.2 cm,间距18 cm 1.4 仓格内隔墙 8 双层双向配筋,钢筋直径0.6 cm,间距9 cm 1.7 沉箱底板 25 双层双向配筋,钢筋直径2 cm,间距18 cm 3 管沟底板 12 双层双向配筋,钢筋直径0.6 cm,间距16 cm 1.7 管沟外壁 12 双层单向配筋,钢筋直径0.6 cm,间距16 cm 1.7 管沟内壁 9 双层单向配筋,钢筋直径0.6 cm,间距15 cm 1.7 面板 6 管沟面板单层双向配筋,同管沟底板,其他不配筋 1.7 封仓板 6 不配筋 表 2 实验方案

Table 2. Experiment scheme

编号 爆炸类型 药量/kg 炸药位置 试件编号 1 空中爆炸 1 码头面板中心处 AE 2 水下爆炸 1 岸壁中间,离壁100 cm,水深90 cm处 UW 3 结构内部爆炸 1 近似码头中心,距箱底90 cm IM -

[1] 郑全平, 周早生, 钱七虎, 等.防护结构中的震塌问题[J].岩石力学与工程学报, 2003, 22(8):1393-1398. DOI: 10.3321/j.issn:1000-6915.2003.08.031.ZHENG Quanping, ZHOU Zaosheng, QIAN Qihu, et al. Spallation in protective structures[J]. Chinese Journal of Rock Mechanics and Engineering, 2003, 22(8):1393-1398. DOI: 10.3321/j.issn:1000-6915.2003.08.031. [2] OHKUBO K, BEPPU M, OHNO T, et al. Experimental study on the effectiveness of fiber sheet reinforcement on the explosive-resistant performance of concrete plates[J]. International Journal of Impact Engineering, 2008, 35(12):1702-1708. DOI: 10.1016/j.ijimpeng.2008.07.022. [3] SILVA P F, LU B. Blast resistance capacity of reinforced concrete slabs[J]. Journal of Structural Engineering, 2009, 135(6):708-716. DOI: 10.1061/(ASCE)ST.1943-541X.0000011. [4] WANG W, ZHANG D, LU F, et al. Experimental study and numerical simulation of the damage mode of a square reinforced concrete slab under close-in explosion[J]. Engineering Failure Analysis, 2013, 27:41-51. doi: 10.1016/j.engfailanal.2012.07.010 [5] ZHAO C F, CHEN J Y. Damage mechanism and mode of square reinforced concrete slab subjected to blast loading[J]. Theoretical and Applied Fracture Mechanics, 2013, 63-64:54. DOI: 10.1016/j.tafmec.2013.03.006 [6] 师燕超, 李忠献.爆炸荷载作用下钢筋混凝土柱的动力响应与破坏模式[J].建筑结构学报, 2008, 29(4):112-117. DOI: 10.3321/j.issn:1000-6869.2008.04.015.SHI Yanchao, LI Zhongxian. Dynamic responses and failuremodes of RC columns underblast loading[J]. Journal of Building Structures, 2008, 29(4):112-117. DOI: 10.3321/j.issn:1000-6869.2008.04.015. [7] AOUDE H, DAGENAIS F P, BURRELL R P, et al. Behavior of ultra-high performance fiber reinforced concrete columns under blast loading[J]. International Journal of Impact Engineering. 2015, 80:185-202. doi: 10.1016/j.ijimpeng.2015.02.006 [8] 张社荣, 孔源, 王高辉.水下和空中爆炸冲击波传播特性对比分析[J].振动与冲击, 2014, 33(13):148-153. http://d.old.wanfangdata.com.cn/Periodical/zdycj201413027ZHANG Sherong, KONG Yuan, WANG Gaohui. Comparative analysis on propagation characteristics of shock wave induced by underwater and air explosions[J]. Journal of Vibration and Shock, 2014, 33(13):148-153. http://d.old.wanfangdata.com.cn/Periodical/zdycj201413027 [9] 张社荣, 孔源, 王高辉.水下和空中爆炸时混凝土重力坝动态响应对比分析[J].振动与冲击, 2014, 33(17):47-54. DOI: 10.13465/j.cnki.jvs.2014.17.009.ZHANG Sherong, KONG Yuan, WANG Gaohui. Dynamic responses of a concrete gravity dam subjected to underwater and air explosions[J]. Journal of Vibration and Shock, 2014, 33(17):47-54. DOI: 10.13465/j.cnki.jvs.2014.17.009. [10] SHI Y, LI Z, HAO H. A new method for progressive collapse analysis of RC frames under blast loading[J]. Engineering Structures, 2010, 32(6):1691-1703. DOI: 10.1016/j.engstruct.2010.02.017. [11] JAYASOORIYA R, THAMBIRATNAM D P, PERERA N J, et al. Blast and residual capacity analysis of reinforced concrete framed buildings[J]. Engineering Structures, 2011, 33(12):3483. DOI: 10.1016/j.engstruct.2011.07.011. [12] PARISI F, AUGENTI N. Influence of seismic design criteria on blast resistance of RC framed buildings:a case study[J]. Engineering Structures. 2012, 44:78-93. DOI: 10.1016/j.engstruct.2012.05.046. [13] 韦灼彬.钢筋混凝土桩基梁板码头爆炸毁伤及抢修技术研究[D].天津: 天津大学, 2005. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y850662 [14] 王高辉, 张社荣, 卢文波.近边界面的水下爆炸冲击波传播特性及气穴效应[J].水利学报, 2015, 46(8):999-1007. http://d.old.wanfangdata.com.cn/Periodical/slxb201508015WANG Gaohui, ZHANG Sherong, LU Wenbo. The influence of boundaries on the shock wave propagation characteristics and cavitation effects of underwater explosion[J]. Journal of Hydraulic Engineering, 2015, 46(8):999-1007. http://d.old.wanfangdata.com.cn/Periodical/slxb201508015 -

下载:

下载: