Calculation and application of hole by hole blasting vibration superposition based on measured delay times of detonators

-

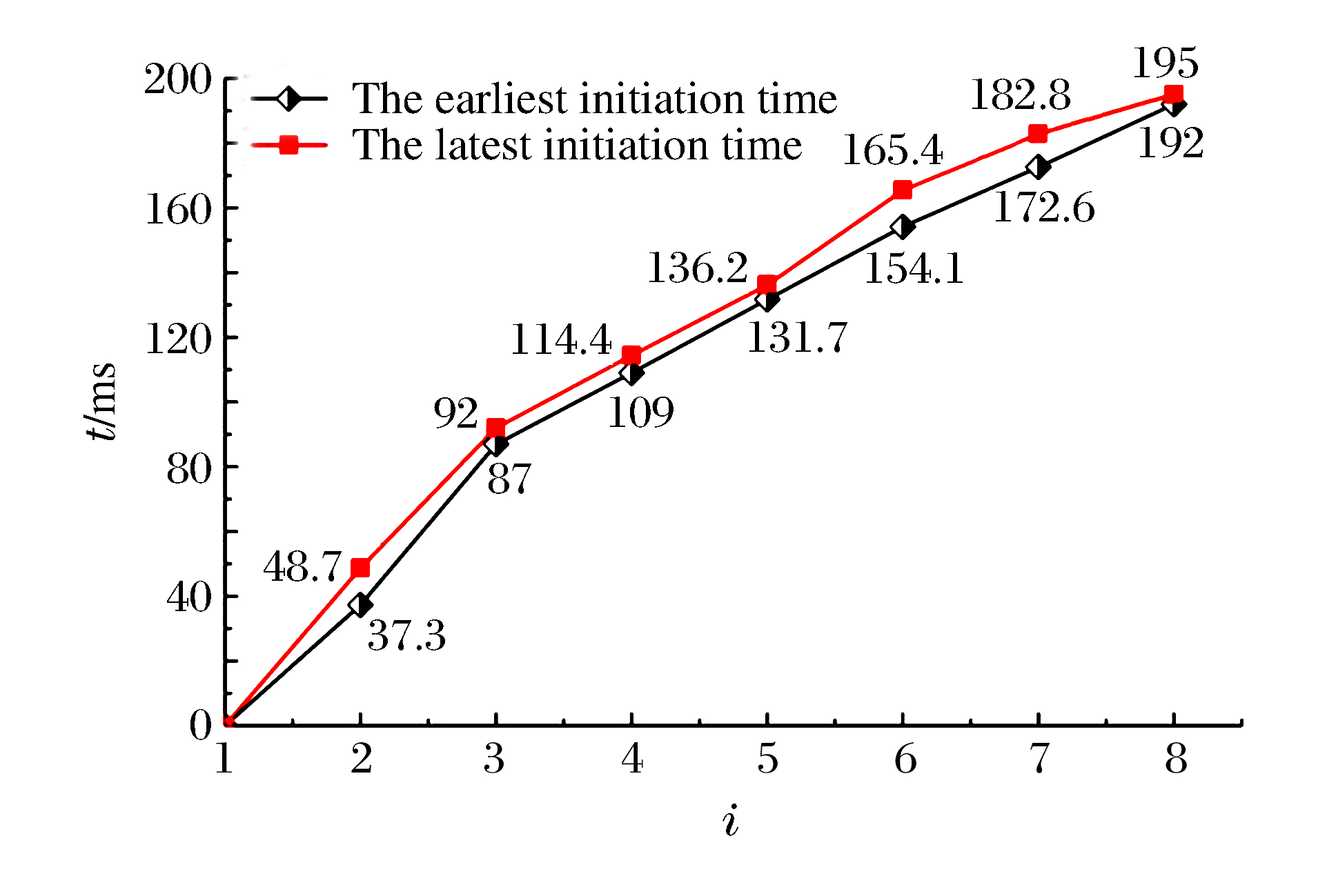

摘要: 计算多段微差起爆合成振速对城市隧道低振速爆破设计具有非常重要的意义,因普通雷管实际每段都有延时误差,这些误差对低振速指标下微差合成振动影响不能忽略,但各段延时范围将形成海量的多孔微差合成振动曲线导致难以计算。为解决这一问题,将现场单孔爆破曲线作为震源波形,利用傅里叶级数拟合曲线,根据实测各段雷管延时范围特点,采用多级循环嵌套的逻辑语言编写MATLAB计算程序,成功获取8段微差爆破全部可能的合成振动曲线;分析了同段延时误差、不同段之间延时误差对爆破合成振动的影响;以计算合成振动曲线和实测爆破振动曲线对比判定第二临空面形成时间;计算其形成前各段延时范围内所有可能振动曲线后,选择峰值振速不超标的最大药量为设计掏槽药量。在某隧道工程应用表明:第二临空面出现在60 ms,在1.0 kg设计药量下最大计算合成振速0.62 cm/s,与现场实测值吻合较好。Abstract: It's important to calculate the superposed vibration velocity of multi-segments' millisecond blasting for low vibration velocity control in urban tunnels, but each segments of non-electric detonators have delay errors which can't be ignore in vibration's millisecond superposition under a low vibration velocity criterion. If each waves initiated one by one in consider of delay ranges between segments, it will forms a huge number of probable superposed vibration velocity curves which will result in no way to find a solution. To solve this, single-hole blast curve is took as wave of blast source, Fourier series is used to fit the curve. According to the measured time delay ranges of each segments' detonators, logical language is used to write MATLAB routine such as multistage nested loops, it is succeeded to get the probable superposed vibration velocity curves of 8 segments' millisecond blasting. The influence of the delay errors on the blast vibration is analyzed from the same segment and the different segments. The second free surface creation time is determined by compare the computed superposed vibration curve with measured blasting vibration curve. All the probable vibration curves are superposed within the delay ranges of each segments before the surface's formation, the maximum charge is selected as the designed one whose maximum peak result is safe. The application in a tunnel project shows that the second free surface created at 60ms and the maximum superposed vibration velocity is 0.62 cm/s by 1.0 kg design charge, which is in good agreement with the measured results in the field.

-

Key words:

- single-hole /

- millisecond blasting /

- superposed vibration velocity /

- second free surface

-

表 1 计算机运行时间统计

Table 1. Statistical results of computer running times

波数/列 程序运行时间/s 运行时间倍数 新增Δ ti取值个数 3 0.33 6 4 2.59 7.74 6 5 16.47 6.36 5 6 243.47 14.78 12 7 3191.78 13.11 11 8 15150.82 4.75 4 表 2 最大合成振动速度及对应微差时间组

Table 2. Maximum superposed vibration velocity and corresponding millisecond times

振动方向 m F(t)max/(cm·s-1) Δ t2, 1/ms Δ t3, 2/ms Δ t4, 3/ms Δ t5, 4/ms Δ t6, 5/ms Δ t7, 6/ms Δ t8, 7/ms 正向 3 0.75 38 51 4 1.05 44 43 27 5 1.05 44 43 27 20 6 1.31 42 50 19 22 29 7 1.34 47 45 21 19 22 29 8 1.34 47 45 21 19 22 29 12 负向 3 0.55 39 48 4 0.75 48 42 24 5 0.80 37 50 23 25 6 0.89 44 48 19 23 25 7 0.90 37 50 27 20 23 25 8 1.08 37 50 27 21 23 25 9 -

[1] ANDERSON D A. A method site-specific prediction and control of ground vibration from blasting[C]//Proceedings of the First Mini-symposium on Explosives and Blasting Research, 1985: 28-42. [2] HINZEN K G. Modelling of blast vibration[J]. International Journal of Rock Mechanics and Mining Sciences, 1988, 25(6):439-445. doi: 10.1016/0148-9062(88)90984-9 [3] BLAIR D P. Non-linear superposition models of blast vibration[J]. International Journal of Rock Mechanics & Mining Sciences, 2008, 45(2):235-247. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=e6437bb2cb0fb67889e68ab69ba3596d [4] 吴从师, 吴其苏.爆破地震模拟初探[J].爆炸与冲击, 1990, 10(2):170-175. http://www.bzycj.cn/article/id/10833WU Congshi, WU Qisu. A preliminary approach to simulating blast vibration[J]. Explosion and Shock Waves, 1990, 10(2):170-175. http://www.bzycj.cn/article/id/10833 [5] 徐全军, 毛志远, 张庆明, 等.深孔微差爆破震动预报浅析[J].爆炸与冲击, 1998, 18(2):182-186. http://www.bzycj.cn/article/id/10401XU Quanjun, MAO Zhiyuan, ZHANG Qingming, et al. The analysis of ground vibration prediction of delay-fired bench blasting[J]. Explosion and Shock Waves, 1998, 18(2):182-186. http://www.bzycj.cn/article/id/10401 [6] 陈士海, 燕永峰, 戚桂峰, 等.微差爆破降震效果影响因素分析[J].岩土力学, 2011, 32(10):3003-3008. doi: 10.3969/j.issn.1000-7598.2011.10.018CHEN Shihai, YAN Yongfeng, QI Guifeng, et al. Analysis of influence factors of interference vibration reduction of millisecond blasting[J]. Rock and Soil Mechanics, 2011, 32(10):3003-3008. doi: 10.3969/j.issn.1000-7598.2011.10.018 [7] 李鹏, 卢文波, 陈明.爆破振动全历程预测及主动控制研究进展[J].力学进展, 2011, 41(5):537-546. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=CAS201303040000629805LI Peng, LU Wenbo, CHEN Ming. Advances in full time -history prediction and active control of blasting vibration[J]. Advances in Mechanics, 2011, 41(5):537-546. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=CAS201303040000629805 [8] 陈继强, 刘为洲.多孔爆破振动强度的单孔波形叠加计算[J].金属矿山, 2000(8):23-24;47. doi: 10.3321/j.issn:1001-1250.2000.08.007CHEN Jiqiang, LIU Weizhou. Single-waveform superimposed calculation of the vibration strength of multi-hole blasting[J]. Metal Mine, 2000(8):23-24;47. doi: 10.3321/j.issn:1001-1250.2000.08.007 [9] 李顺波, 杨军.孔间不同毫秒延时对爆破振动影响的数值模拟[J].煤炭学报, 2013, 38(增刊2):325-330. http://d.old.wanfangdata.com.cn/Periodical/mtxb2013z2011LI Shunbo, YANG Jun. Numerical simulation the effected of blasting vibration for different millisecond delay between the blast-hole[J]. Journal of China Coal Socity, 2013, 38(Suppl 2):325-330. http://d.old.wanfangdata.com.cn/Periodical/mtxb2013z2011 [10] 龚敏, 吴昊骏, 孟祥栋, 等.密集建筑物下隧道开挖微振控制爆破方法与振动分析[J].爆炸与冲击, 2015, 35(3):350-358. doi: 10.11883/1001-1455(2015)03-0350-09GONG Min, WU Haojun, MENG Xiangdong, et al. A precisely-controlled blasting method and vibration analysis for tunnel excavation under dense buildings[J]. Explosion and Shock Waves, 2015, 35(3):350-358. doi: 10.11883/1001-1455(2015)03-0350-09 [11] 杨年华, 张乐.爆破振动波叠加数值预测方法[J].爆炸与冲击, 2012, 32(1):84-90. doi: 10.3969/j.issn.1001-1455.2012.01.015YANG Nianhua, ZHANG Le. Blasting vibration waveform prediction method based on superposition principle[J]. Explosion and Shock Waves, 2012, 32(1):84-90. doi: 10.3969/j.issn.1001-1455.2012.01.015 [12] 韩亮, 梁书锋, 刘殿书, 等.深孔台阶爆破近区利用Anderson模型预测振动效应的修正方法研究[J].振动与冲击, 2017, 36(7):110-115. http://d.old.wanfangdata.com.cn/Periodical/zdycj201707017HAN Liang, LIANG Shufeng, LIU Dianshu, et al. Study on correction method of forecasting the effects of vibration using Anderson model in near field of deep hole bench blasting[J]. Journal of Vibration and Shock, 2017, 36(7):110-115. http://d.old.wanfangdata.com.cn/Periodical/zdycj201707017 [13] 龚敏, 陈哲, 吴昊骏, 等.掏槽药量与起爆时差的关系对隧道爆破合成振速的影响[J].应用基础与工程科学学报, 2016, 24(6):1110-1124. http://www.cnki.com.cn/Article/CJFDTotal-YJGX201606004.htmGONG Min, CHEN Zhe, WU Haojun, et al. Influence of correlation between cut basting charge and detonating interval time on superposition vibration velocity caused by millisecond blasting in tunnel[J]. Journal of Basic Science and Engineering, 2016, 24(6):1110-1124. http://www.cnki.com.cn/Article/CJFDTotal-YJGX201606004.htm [14] 龚敏, 邱燚可可, 李永强等.定制雷管微差时间实测与识别法在城市隧道爆破设计中的应用[J].岩石力学与工程学报, 2015, 34(6):1179-1187. http://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201506012.htmGONG Min, QIU Yikeke, LI Yongqiang, et al. Application of measuring and identifying detonation time of customized detonator in blasting design of urban tunnels[J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(6):1179-1187. http://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201506012.htm [15] 张义平, 李夕兵, 赵国彦.爆破微差延时的EMD识别法[J].地下空间与工程学报, 2006, 2(3):488-490. http://d.old.wanfangdata.com.cn/Periodical/dxkj200603032ZHANG Yiping, LI Xibing, ZHAO Guoyan. The method of using EMD to identify time of delay in millisecond blasting[J]. Chinese Journal of Underground Space and Engineering, 2006, 2(3):488-490. http://d.old.wanfangdata.com.cn/Periodical/dxkj200603032 -

下载:

下载: