Calculation methods for peak pressure on borehole wall of contour blasting

-

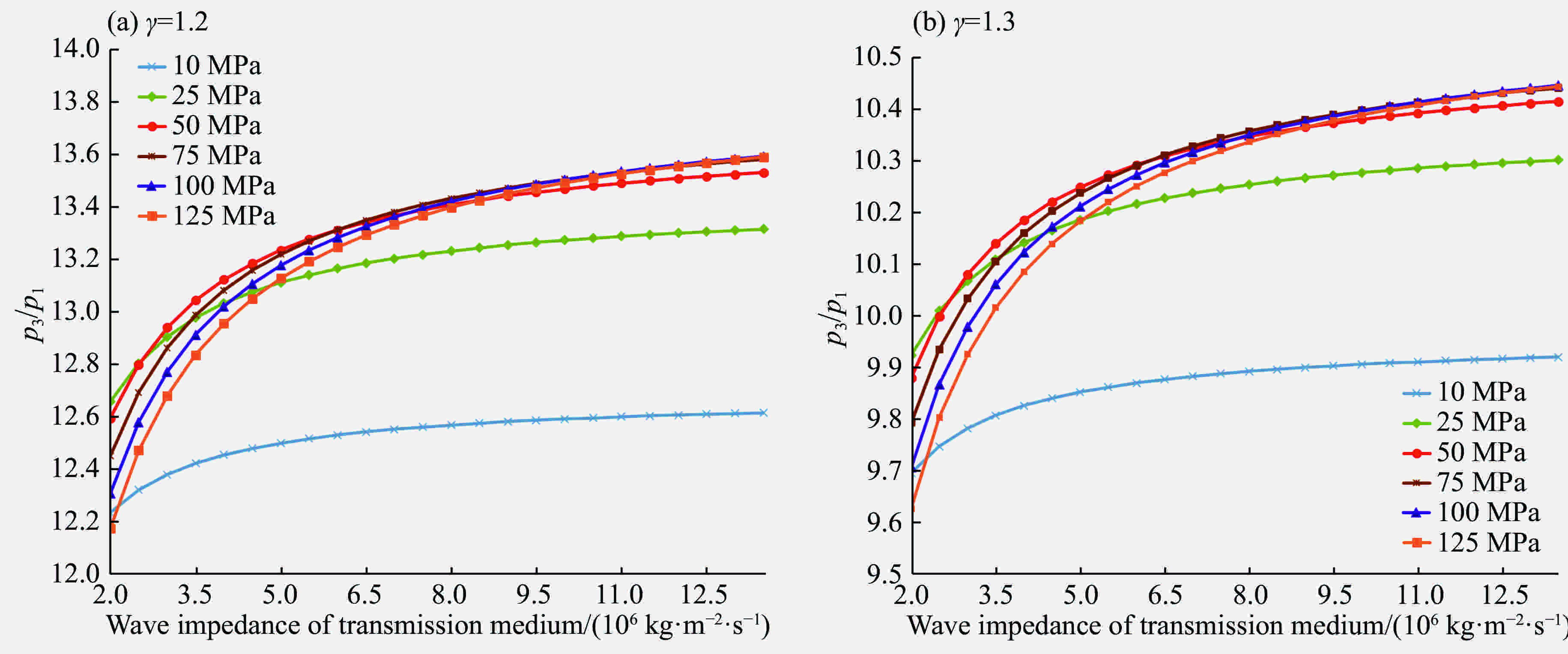

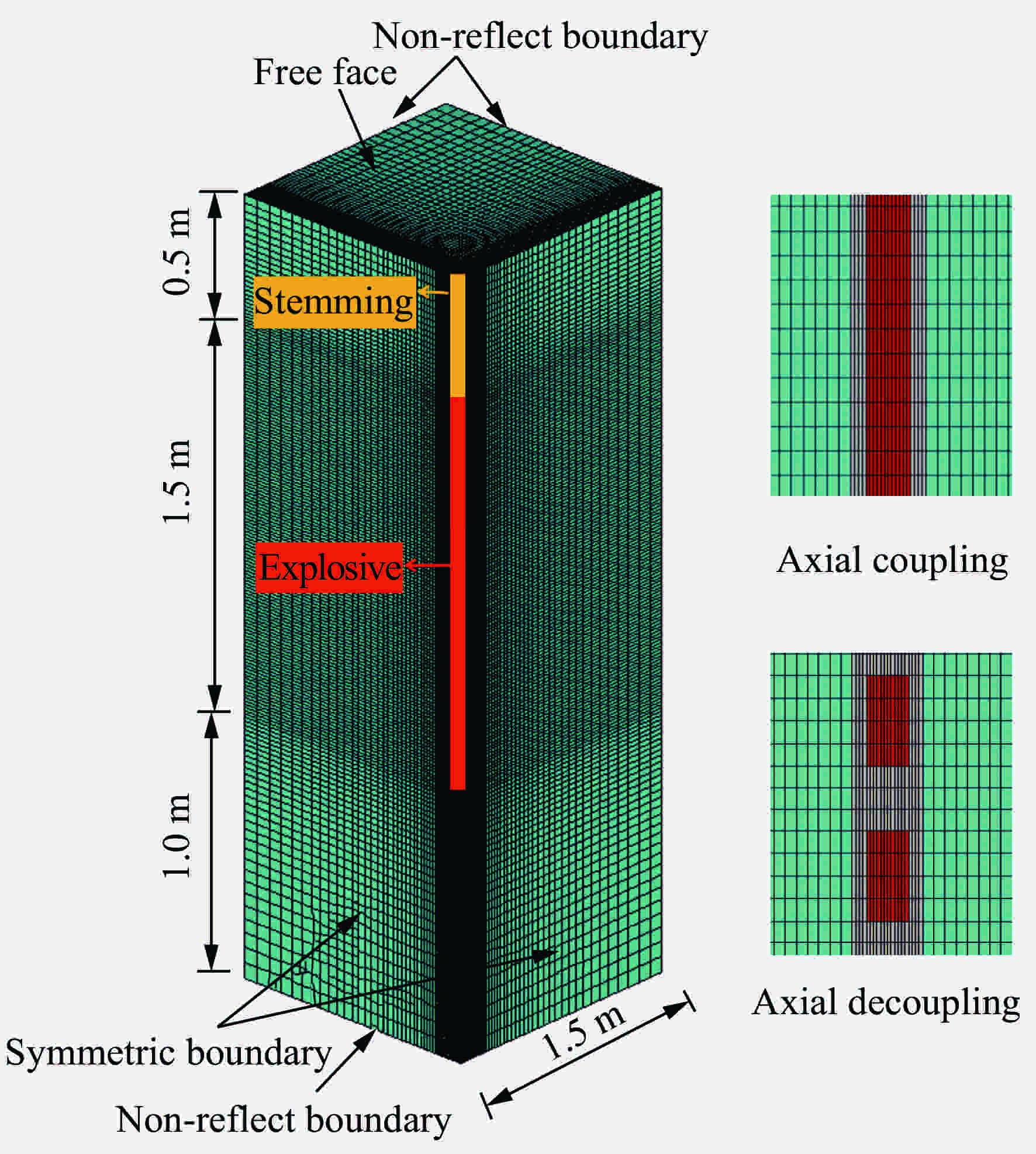

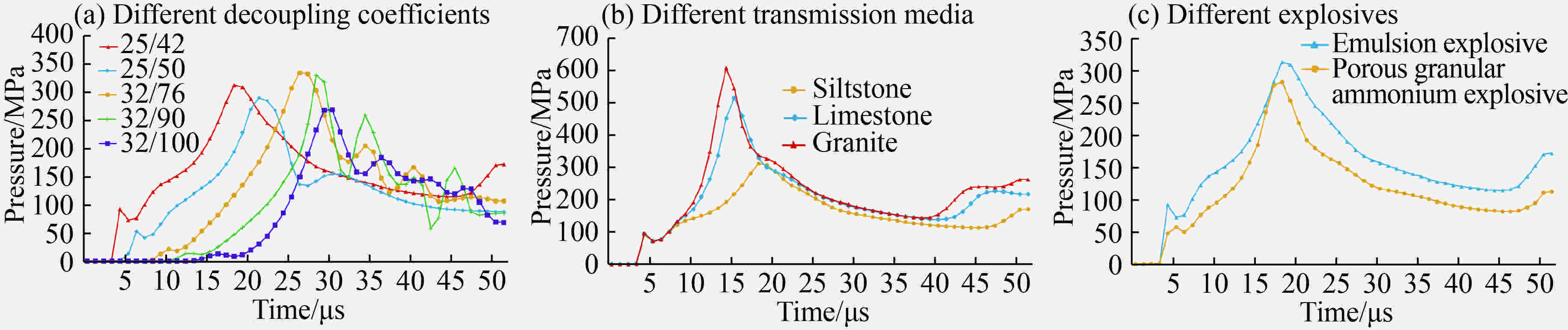

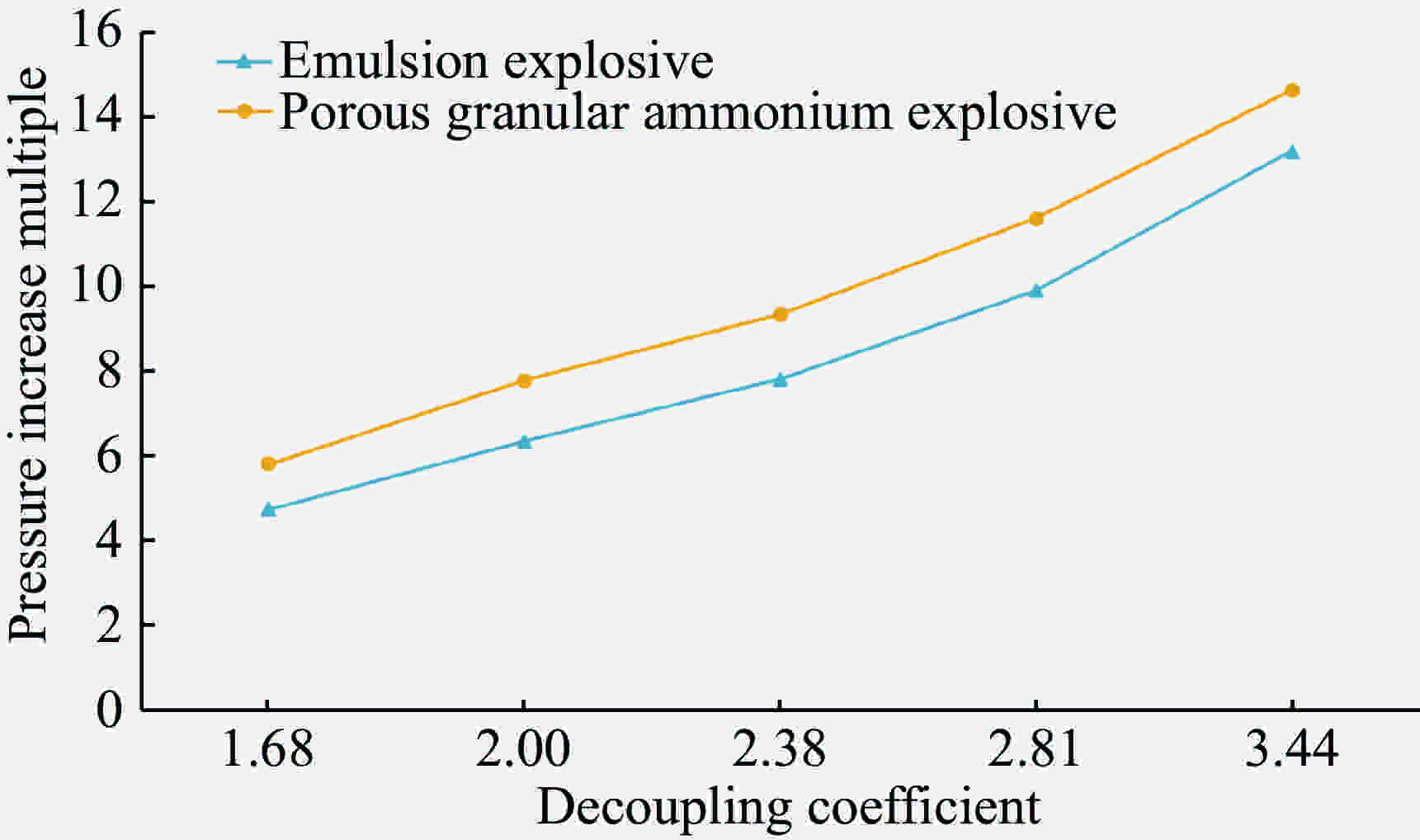

摘要: 爆破孔壁压力峰值是进行非流固耦合爆破动力响应分析的重要参数。针对轮廓爆破孔壁压力峰值的计算方法问题,理论分析了爆炸冲击波与弹性壁面的相互作用,推导了空气冲击波与弹性壁碰撞后压力增大倍数的理论解,并采用流固耦合动力有限元数值分析方法,研究了3种岩体介质、2种轮廓爆破常用炸药、5种常用不耦合系数、2种轴向装药系数工况下轮廓爆破的冲击波碰撞压力增大倍数和炮孔壁压力峰值。结果表明:轮廓爆破时,爆炸冲击波与孔壁碰撞后压力增大倍数并不是常值,与炸药特性、孔壁介质条件、不耦合装药系数等因素相关,孔壁压力峰值也与上述因素密切相关。基于模拟的孔壁压力峰值数据的统计分析,并结合理论推导成果及常用爆破孔壁压力峰值计算形式,提出了一种新的轮廓爆破孔壁压力峰值计算方法。Abstract: The peak pressure on the borehole wall is an important parameter for non-fluid solid coupling dynamic analysis of blasting. Aiming at the method for calculating the borehole peak pressure of the contour blasting, the interaction between explosion shock wave and elastic wall is theoretically analyzed, and the theoretical solution of pressure increase multiple after the collision of air shock wave and elastic wall is derived. The fluid solid coupling dynamic finite element numerical analysis method is used to study the blast air shock wave increase factor and borehole peak pressure under three kinds of rock mass media, two kinds of commonly used explosives for contour blasting, five common decoupling coefficients and two kinds of axial charging coefficient conditions. The results show that: the explosion shock wave increase factor of contour blasting is not a constant, and it is related to explosives characteristics, borehole medium conditions, decouple coefficient and other factors, correspondingly, the borehole peak pressure is also related to the above factors. Based on the statistical analysis results of borehole peak pressure simulation, combined with the theoretical deduction results and the commonly used calculation formula for the peak pressure on borehole wall, a new method for calculating borehole peak pressure in the contour blasting is proposed.

-

表 1 岩石物理力学参数

Table 1. Physical and mechanical parameters of rock

岩石种类 密度/(kg·m−3) 泊松比 弹性模量/GPa 屈服应力/MPa 切线模量/GPa 粉砂岩 2 170 0.25 6.70 39.20 0.6 石灰岩 2 600 0.25 32.5 72.9 3.0 花岗岩 2 700 0.24 68.00 150.00 7.0 注:Cowper-Symonds 参数 C 取 2.5 s−1,Cowper-Symonds 参数 P 取 4.0。 表 2 炸药相关参数

Table 2. Parameters of explosive

表 3 乳化炸药作用下空气冲击波反射压力与入射压力比值

Table 3. Ratio between reflected pressure and incident pressure of air blast wave induced by emulsion explosive

装药条件 不耦合系数 p1/MPa p2/MPa p2/p1 粉砂岩 石灰岩 花岗岩 粉砂岩 石灰岩 花岗岩 25/42 1.68 96.9 313 518 610 3.2 5.3 6.3 25/50 2.00 52.3 290 398 437 5.5 7.6 8.4 32/76 2.38 21.3 334 444 488 15.7 20.8 22.9 32/90 2.81 13.5 330 354 355 24.4 26.2 26.3 32/110 3.44 12.9 269 304 308 20.9 23.6 23.9 表 4 乳化炸药作用下空气冲击波透射压力与入射压力比值

Table 4. Ratio between transmission pressure and incident pressure of air blast wave induced by emulsion explosive

装药条件 不耦合系数 p1/MPa P3/MPa p3/p1 粉砂岩 石灰岩 花岗岩 粉砂岩 石灰岩 花岗岩 25/42 1.68 96.9 619 761 858 6.4 7.9 8.9 25/50 2.00 52.3 534 677 695 10.2 12.9 13.3 32/76 2.38 21.3 465 528 502 21.8 24.8 23.6 32/90 2.81 13.5 400 428 402 29.6 31.7 29.8 32/110 3.44 12.9 324 304 310 25.1 23.6 24.0 表 5 模拟与理论计算孔壁压力峰值对比

Table 5. Comparison of borehole peak pressure between simulation and theoretical calculation

炸药种类 装药条件 孔壁压力峰值/MPa 数值模拟 理论计算 粉砂岩 石灰岩 花岗岩 平均值 方法1(n=8) 方法2 乳化炸药 25/42 619 761 858 746 925 792 25/50 534 677 695 635 802 602 32/76 465 528 502 498 513 439 32/90 400 428 402 410 331 319 32/110 324 304 310 313 196 232 多孔粒状铵油炸药 25/42 521 625 671 606 835 649 25/50 454 542 551 516 531 493 32/76 379 413 389 394 339 358 32/90 322 329 303 318 219 258 32/110 248 229 233 237 130 187 表 6 不同装药条件下的孔壁压力峰值

Table 6. Borehole peak pressure under different charge conditions

炸药种类 装药

条件孔壁峰值压力的

0.6 倍/MPa装药系数 0.6 时的

平均压力/MPa孔壁峰值压力的

0.3 倍/MPa装药系数 0.3 时的

平均压力/MPa花岗岩 石灰岩 粉砂岩 花岗岩 石灰岩 粉砂岩 花岗岩 石灰岩 粉砂岩 花岗岩 石灰岩 粉砂岩 乳化炸药 25/42 515 457 371 527 472 386 257 228 186 286 263 225 25/50 417 406 320 410 411 334 208 203 160 222 223 219 32/76 301 317 279 287 300 277 151 158 140 171 178 165 32/90 241 257 240 234 244 232 121 128 120 136 142 136 32/110 186 182 194 175 178 180 93 91 97 100 102 104 多孔粒状

铵油炸药25/42 403 375 313 388 382 318 201 188 156 214 211 180 25/50 331 325 272 316 315 274 165 163 136 170 172 157 32/76 233 248 227 216 231 218 117 124 114 126 133 127 32/90 182 197 193 177 183 178 91 99 97 102 104 103 32/110 140 137 149 130 131 135 70 69 75 75 75 76 表 7 不同条件下的压力增大倍数

Table 7. Pressure increase multiples under different conditions

装药条件 不耦合系数 n' 乳化炸药 多孔粒状铵油炸药 25/42 1.68 4.7 5.8 25/50 2.00 6.3 7.8 32/76 2.38 7.8 9.3 32/90 2.81 9.9 11.6 32/110 3.44 13.2 14.6 -

[1] 朱瑞赓, 王雪峰. 不耦合装药爆破孔壁压力计算: 一 [J]. 爆破, 1990, 7(3): 1–4. [2] 费鸿禄, 李守巨, 何庆志. 光面爆破装药不偶合系数的计算 [J]. 爆炸与冲击, 1992, 12(3): 270–274. DOI: 10.11883/1001-1455(1992)03-0270-05.FEI Honglu, LI Shouju, HE Qingzhi. Calculation of de-coupling coefficient of smooth blasting charge [J]. Explosion and Shock Waves, 1992, 12(3): 270–274. DOI: 10.11883/1001-1455(1992)03-0270-05. [3] 王志亮, 李永池. 工程爆破中径向水不耦合系数效应数值仿真 [J]. 岩土力学, 2005, 26(12): 1926–1930. DOI: 10.3969/j.issn.1000-7598.2005.12.012.WANG Zhiliang, LI Yongchi. Numerical simulation on effects of radial water-decopling coefficient in engineering blast [J]. Rock and Soil Mechanics, 2005, 26(12): 1926–1930. DOI: 10.3969/j.issn.1000-7598.2005.12.012. [4] 凌伟明. 岩石爆破炮孔孔壁压力的试验研究 [J]. 矿冶, 2004, 13(4): 13–16. DOI: 10.3969/j.issn.1005-7854.2004.04.004.LING Weiming. Experimental research on explosion pressure on the wall of a borehole in rock [J]. Mining and Metallurgy, 2004, 13(4): 13–16. DOI: 10.3969/j.issn.1005-7854.2004.04.004. [5] 王伟, 李小春, 石露, 等. 深层岩体松动爆破中不耦合装药效应的探讨 [J]. 岩土力学, 2008, 29(10): 2837–2842. DOI: 10.3969/j.issn.1000-7598.2008.10.046.WANG Wei, LI Xiaochun, SHI Lu, et al. Discussion on decoupled charge loosening blasting in deep rock mass [J]. Rock and Soil Mechanics, 2008, 29(10): 2837–2842. DOI: 10.3969/j.issn.1000-7598.2008.10.046. [6] 刘云川, 汪旭光, 刘连生, 等. 不耦合装药条件下炮孔初始压力计算的能量方法 [J]. 中国矿业, 2009, 18(6): 104–107. DOI: 10.3969/j.issn.1004-4051.2009.06.031.LIU Yunchuan, WANG Xuguang, LIU Liansheng, et al. An energy method for calculate borehole pressure under decoupled charging [J]. China Mining Magazine, 2009, 18(6): 104–107. DOI: 10.3969/j.issn.1004-4051.2009.06.031. [7] FELDGUN V R, KARINSKI Y S, YANKELEVSKY D Z. Experimental simulation of blast loading on structural elements using rarefaction waves-theoretical analysis [J]. International Journal of Impact Engineering, 2017, 102: 86–101. DOI: 10.1016/j.ijimpeng.2016.12.010. [8] SAHARAN M R, MITRI H S. Numerical procedure for dynamic simulation of discrete fractures due to blasting [J]. Rock Mechanics and Rock Engineering, 2008, 41(5): 641–670. DOI: 10.1007/s00603-007-0136-9. [9] OZGUR Yilmaz, TUGRUL Unlu. Three dimensional numerical rock damage analysis under blasting load [J]. Tunnelling and Underground Space Technology, 2013, 38: 266–278. DOI: 10.1016/j.tust.2013.07.007. [10] YI C, JOHANSSON D, GREBER J. Effects of in-situ stresses on the fracturing of rock by blasting [J]. Computers and Geotechnics, 2018, 104: 321–330. DOI: 10.1016/j.compgeo.2017.12.004. [11] HENRYCH J. The dynamics of explosion and its use [M]. New York: Elsevier Scientific Publishing Company, 1979. [12] 钮强. 岩石爆破机理 [M]. 沈阳: 东北工学院出版社, 1990: 18−19. [13] 王礼立. 应力波基础 [M]. 北京: 国防工业出版社, 2005: 45−47. [14] 李维新. 一维不定常流与冲击波 [M]. 北京: 国防工业出版社, 2003: 204−210. [15] 戴俊. 岩石动力学特性与爆破理论 [M]. 北京: 冶金工业出版社, 2013: 88−91. [16] Livermore Software Technology Corporation. LS-DYNA theoretical manual [M]. California: Livermore Software Technology Corporation, 2003: 1012−1013. [17] 水利水电科学研究院. 岩石力学参数手册 [M]. 北京: 水利电力出版社, 1991: 429−434. [18] 夏祥, 李海波, 李俊如, 等. 岭澳核电站二期工程基岩爆破安全阈值分析 [J]. 岩土力学, 2008, 29(11): 2945–2951. DOI: 10.3969/j.issn.1000-7598.2008.11.010.XIA Xiang, LI Haibo, LI Junru, et al. Research on vibration safety threshold for rock under blasting excavation [J]. Rock and Soil Mechanics, 2008, 29(11): 2945–2951. DOI: 10.3969/j.issn.1000-7598.2008.11.010. [19] 刘军. 岩体在冲击载荷作用下的各向异性损伤模型及其应用 [J]. 岩石力学与工程学报, 2004, 23(4): 635–640. DOI: 10.3321/j.issn:1000-6915.2004.04.020.LIU Jun. Anisotropic damage model and its application to rock materials under impact load [J]. Chinese Journal of Rock Mechanics and Engineering, 2004, 23(4): 635–640. DOI: 10.3321/j.issn:1000-6915.2004.04.020. -

下载:

下载: