Influence of shape structure for floating shock platform on transverse shock spectrum

-

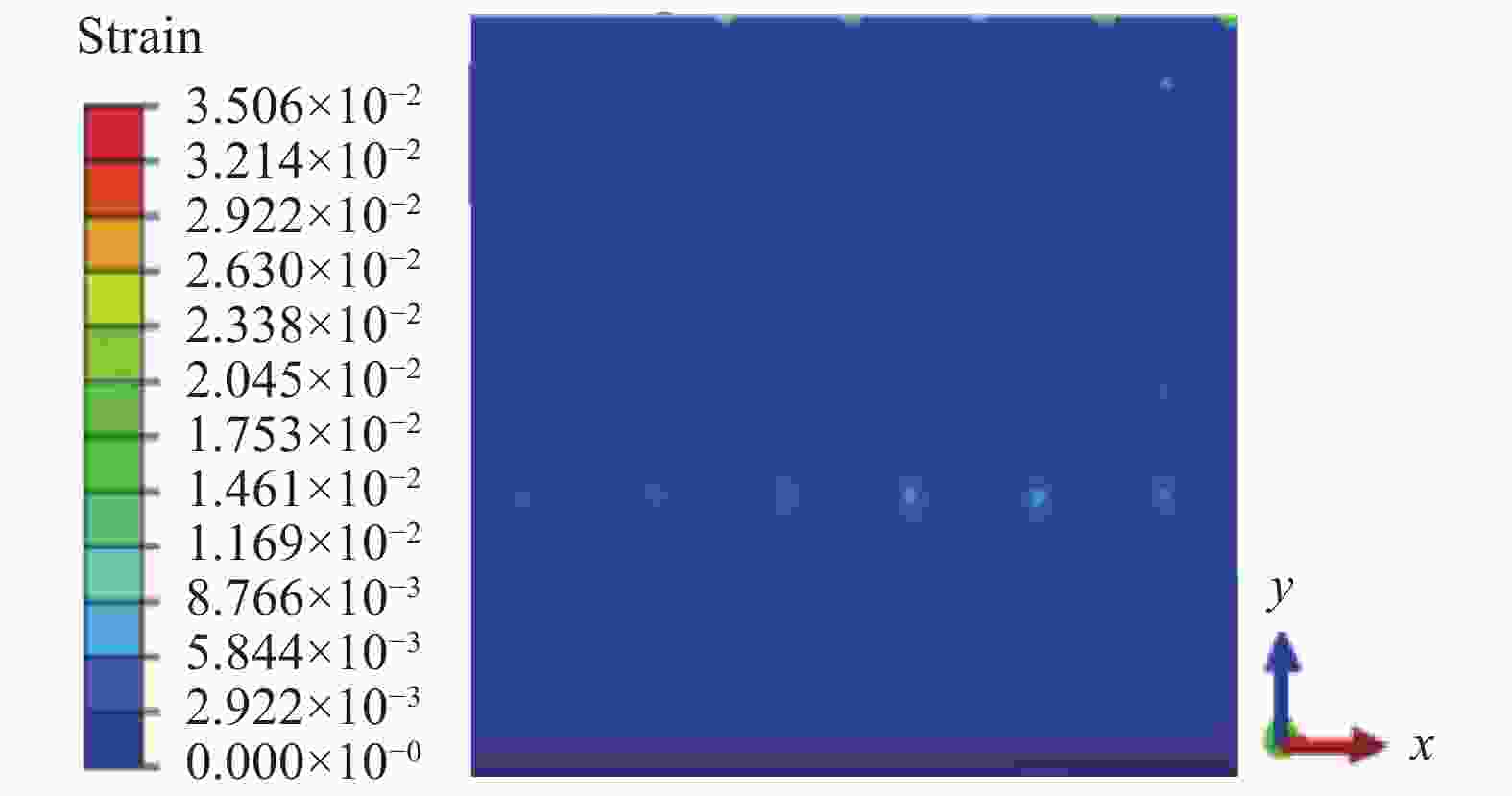

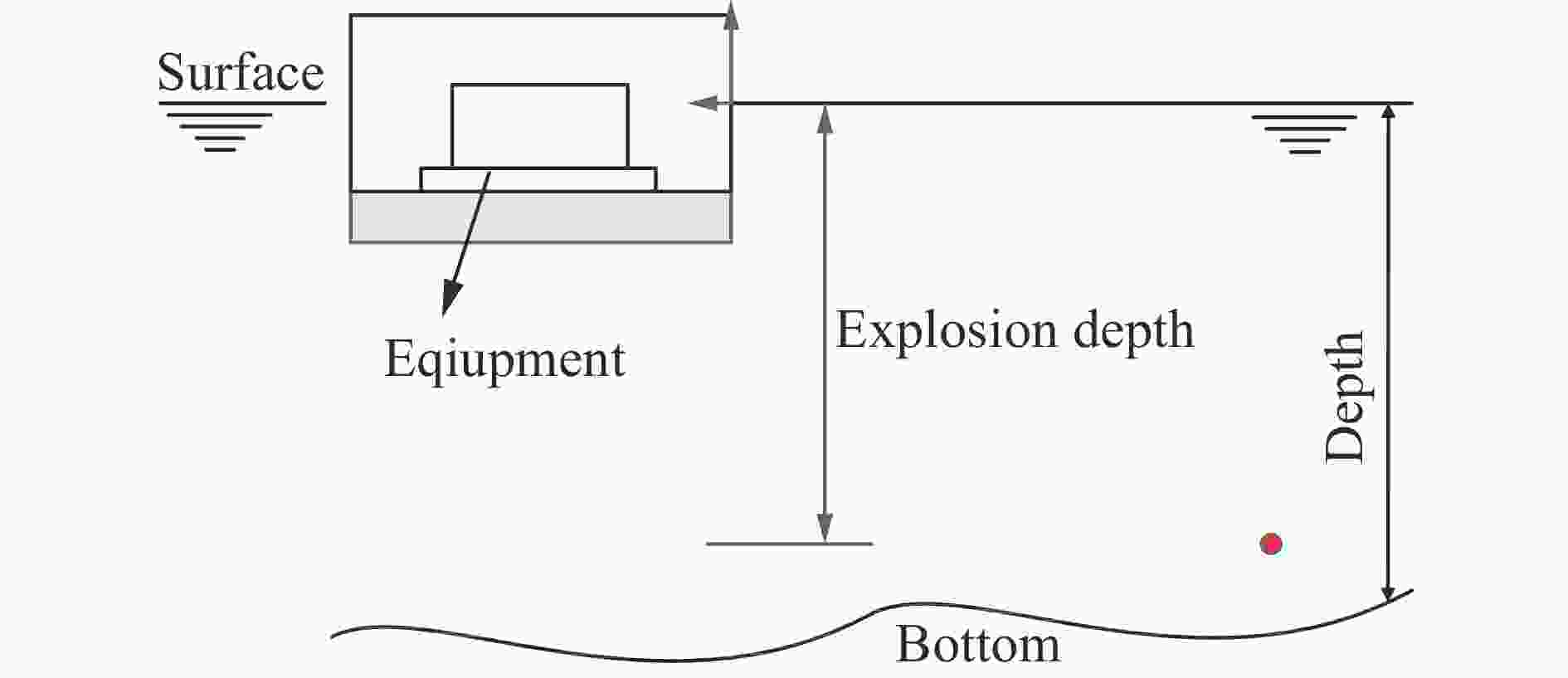

摘要: 基于ABAQUS软件中的声固耦合法,采用设备、平台一体化分析方法,展开对中型浮动冲击平台的研究,探讨平台外形结构形式对平台冲击环境的影响,并提出了提高平台横向冲击谱谱值的设计方案。首先对外形结构进行初步设计,分析其对平台冲击谱的影响,并找到决定影响程度的关键因素。然后针对结构进行优化,使其更大幅度的提高平台冲击谱谱值。计算表明:在平台外部下方加装挡板结构不会明显影响平台垂向冲击谱,但可以提高平台横向冲击谱;舷侧底端向下延伸加装竖直挡板由于受到冲击波绕射和阻力的影响,增加横向谱值的效果不是很明显;平台底部流线型挡板可以有效增加平台对爆炸载荷的接收效果,同时可以尽量减小阻力影响,从而明显提高平台横向冲击谱谱值。Abstract: Based on the acoustic coupling method in ABAQUS software, this paper adopts the equipment and platform integration analysis method on the study of medium floating shock platform. Discusses the impact of platform shape structure on platform shock environment, and proposes the design scheme to increase the transverse shock spectrum of the platform. First, the preliminary design of the shape structure is carried out to analyze its influence on the platform shock spectrum, and find the key factors which determine the influence degree. Then, optimize the structure to increase the shock spectrum of the platform. The calculation shows that the vertical shock spectrum of the platform is not significantly affected by the addition of baffle structure below the external platform, but the transverse shock spectrum will be improved. Due to the influence of shock wave diffraction and resistance, installing the vertical baffle at the bottom of the side can’t obviously increase the transverse shock spectral. The streamlined baffle at the bottom can effectively increase the receiving capacity of the platform on the explosive load.And at the same time, it can also reduce the influence of resistance as far as possible, so as to significantly increase the transverse shock spectrum of the platform.

-

Key words:

- underwater explosion /

- floating shock platform /

- shock environment /

- shock spectrum

-

表 1 中型浮动冲击平台外形尺寸

Table 1. Size of medium floating impact platform

长度/m 宽度/m 本体高度/m 顶盖高度/m 内底高度/m 质量/t 吃水深度/m 12.2 6.1 4.22 3.05 1.0 92.27 1.33 表 2 有无挡板4测点谱值平均值对比

Table 2. comparison of the mean value of the four measuring points

结构 垂向谱速度/(m∙s−1) 垂向谱位移/cm 横向谱速度/(m∙s−1) 横向谱位移/cm 无挡板 2.698 11.81 0.846 3.08 挡板1 2.616 11.94 1.078 3.22 挡板2 2.773 12.26 1.238 3.65 -

[1] Naval Sea Systems Command. Shock design criteria for surface ship: NAVSEA 0908-LP-000-3010 [R]. 1995. [2] CHRIS G. Heavyweight high impact shock testing [R]. Arvonia, Virginia: HI-TEST LaboratoriesInc, 2007. [3] 宋敬利, 王永亮, 贾则. 冲击谱在舰载设备抗冲击设计中的应用 [J]. 水雷战与舰船防护, 2009(4): 19–22.SONG Jingli, WANG Yongliang, JIA Ze. Applications of shock spectrum on shock resistance design of shipborne equipment [J]. Mine Warfare and Ship Self-Defence, 2009(4): 19–22. [4] MIL-S-901D, Shock tests, HI(high impact) shipboard machinery equipment and systems, requirements for [S]. United States Department of Defense, 1989. [5] 王军, 姚熊亮, 杨棣. 浮动冲击平台冲击环境对设备响应的影响 [J]. 爆炸与冲击, 2015, 35(2): 236–242. DOI: 10.11883/1001-1455(2015)02-0236-07.WANG Jun, YAOXiongliang, YANG Li. Impact analysis of shock environment for floating shock platform on equipment response [J]. Explosion and Shock Waves, 2015, 35(2): 236–242. DOI: 10.11883/1001-1455(2015)02-0236-07. [6] FATHALLAH E, QI H, TONG L, et al. Numerical investigation of the dynamic response of optimized composite elliptical submersible pressure hull subjected to non-contact underwater explosion [J]. Composite Structures, 2015, 121: 121–133. DOI: 10.1016/j.compstruct.2014.11.016. [7] 张磊, 杜志鹏, 吴静波, 等. 200 t级浮动冲击平台水下爆炸试验低频冲击响应数据分析 [J]. 中国舰船研究, 2018(3): 60–65.ZHANG Lei, DU Zhipeng, WU Jingbo, et al. Low-frequency shock response data analysis of underwater explosion test of 200-ton class floating shock platform [J]. Chinese Journal of Ship Research, 2018(3): 60–65. [8] 王军, 姚熊亮, 郭君. 中型浮动冲击平台结构设计研究 [J]. 振动与冲击, 2014, 33(7): 86–91. DOI: 10.13465/j.cnki.jvs.2014.07.015.WANG Jun, YAOXiongliang, GUO Jun. Structural design for a intermediate floating shock platform [J]. Journal of Vibration and Shock, 2014, 33(7): 86–91. DOI: 10.13465/j.cnki.jvs.2014.07.015. [9] 李国华, 李玉节, 张效慈, 等. 浮动冲击平台水下爆炸冲击谱测量与分析 [J]. 船舶力学, 2000(2): 51–60.LI Guohua, LI Yujie, ZHANG Xiaoci, et al. Measurement and analysis of underwater explosive impact spectra of floating shock platform [J]. Ship Mechanics, 2000(2): 51–60. [10] 王军. 浮动冲击平台冲击动力特性研究[D]. 哈尔滨: 哈尔滨工程大学, 2015. [11] 姚熊亮, 张阿漫, 许维军. 声固耦合方法在舰船水下爆炸中的应用 [J]. 哈尔滨工程大学学报, 2005, 26(6): 707–712. DOI: 10.3969/j.issn.1006-7043.2005.06.003.YAO Xiongliang, ZHANG Aman, XU Weijun. Application of acoustic solid coupling method in underwater explosion of ships [J]. Journal of Harbin Engineering University, 2005, 26(6): 707–712. DOI: 10.3969/j.issn.1006-7043.2005.06.003. [12] LIU Y, YU F, LIU J. Modal analysis of vehicle compartment with acoustic-structure coupling [J]. Noise and Vibration Control, 2005. [13] 姚熊亮, 戴绍仕, 周其新, 等. 船体与设备一体化抗冲击分析 [J]. 爆炸与冲击, 2009, 29(4): 367–374. DOI: 10.11883/1001-1455(2009)04-0367-08.YAO Xiongliang, DAI Shaoshi, ZHOU Qixin, et al. Numerical experiment methods for ship hull and equipment integrated analysis on shock resistance of shipboard equipments [J]. Explosion and Shock Waves, 2009, 29(4): 367–374. DOI: 10.11883/1001-1455(2009)04-0367-08. [14] COLE P. Underwater explosion [M]. Beijing: Defense Industry Press, 1960. [15] 陆鑫森, 金咸定, 刘涌康. 船体振动学[M]. 北京: 国防工业出版社, 1980. [16] 穆朝民, 任辉启, 李永池, 等. 爆炸冲击波作用于墙体及对墙体绕射的实验研究 [J]. 实验力学, 2008, 23(2): 169–174.MUChaomin, RENHuiqi, LIYongchi, et al. Experimental study on the effect of blast wave on wall and wall diffraction [J]. Experimental Mechanics, 2008, 23(2): 169–174. [17] DICKINSONMH, LEHMANN F-O, SANE S P. Wing rotation and the aerodynamics basis of insect flight [J]. Science, 1999, 284(5422): 1954. DOI: 10.1126/science.284.5422.1954. -

下载:

下载: