| [1] |

AN C, LI H, YE B, et al. Preparation and characterization of ultrafine HMX/TATB explosive co-crystals [J]. Central European Journal of Energetic Materials, 2017, 14(4): 876–887. DOI: 10.22211/cejem/77125.

|

| [2] |

TALAWAR M B, AGARWAL A P, ANNIYAPPAN M, et al. Method for preparation of fine TATB (2-5 microm) and its evaluation in plastic bonded explosive (PBX) formulations [J]. Journal of Hazardous Materials, 2006, 137(3): 1848. DOI: 10.1016/j.jhazmat.2006.05.031.

|

| [3] |

WANG Z, GUO X, WU F, et al. Preparation of HMX/TATB composite particles using a mechanochemical approach [J]. Propellants, Explosives, Pyrotechnics, 2016, 41(2): 327–333. DOI: 10.1002/prep.201500136.

|

| [4] |

GREBENKIN K F. Comparative analysis of physical mechanisms of detonation initiation in HMX and in a low-sensitive explosive (TATB) [J]. Combustion, Explosion, and Shock Waves, 2009, 45(1): 78–87. DOI: 10.1007/s10573-009-0011-y.

|

| [5] |

MASSONI J, SAUREL R, BAUDIN G, et al. A mechanistic model for shock initiation of solid explosives [J]. Physics of Fluids, 1999, 11(3): 710–736. DOI: 10.1063/1.869941.

|

| [6] |

BOURNE N K, MILNE A M. Shock to detonation transition in a plastic bonded explosive [J]. Journal of Applied Physics, 2004, 95(5): 2379–2385. DOI: 10.1063/1.1644632.

|

| [7] |

COOPER M, TROTT W. On the development of a modified wedge test for shock-to-detonation transition in explosives using ORVIS [C] // 17th Biennial International Conference of the APS Topical Group on Shock Compression of Condensed Matter. Chicago, Illinois, 2011.

|

| [8] |

URTIEW P A, TARVER C M. Shock initiation of energetic materials at different initial temperatures: review [J]. Combustion, Explosion, and Shock Waves, 2005, 41(6): 766–776. DOI: 10.1007/s10573-005-0085-0.

|

| [9] |

VANDERSALL K S, TARVER C M, GARCIA F, et al. Shock initiation experiments on PBX9501 explosive at 150 ℃ for ignition and growth modeling [C] // American Physical Society Meeting on Shock Compression of Condensed Matter, Baltimore, MD, United States, 2005.

|

| [10] |

白志玲, 段卓平, 景莉, 等. 飞片冲击起爆高能钝感高聚物粘结炸药的实验研究 [J]. 兵工学报, 2016, 37(8): 1464–1468. DOI: 10.3969/j.issn.1000-1093.2016.08.018.BAI Zhiling, DUAN Zhuoping, JING Li, et al. Experimental research on initiation of insensitive high energy plastic bonded explosive by flyer impact [J]. Acta Armamentarii, 2016, 37(8): 1464–1468. DOI: 10.3969/j.issn.1000-1093.2016.08.018.

|

| [11] |

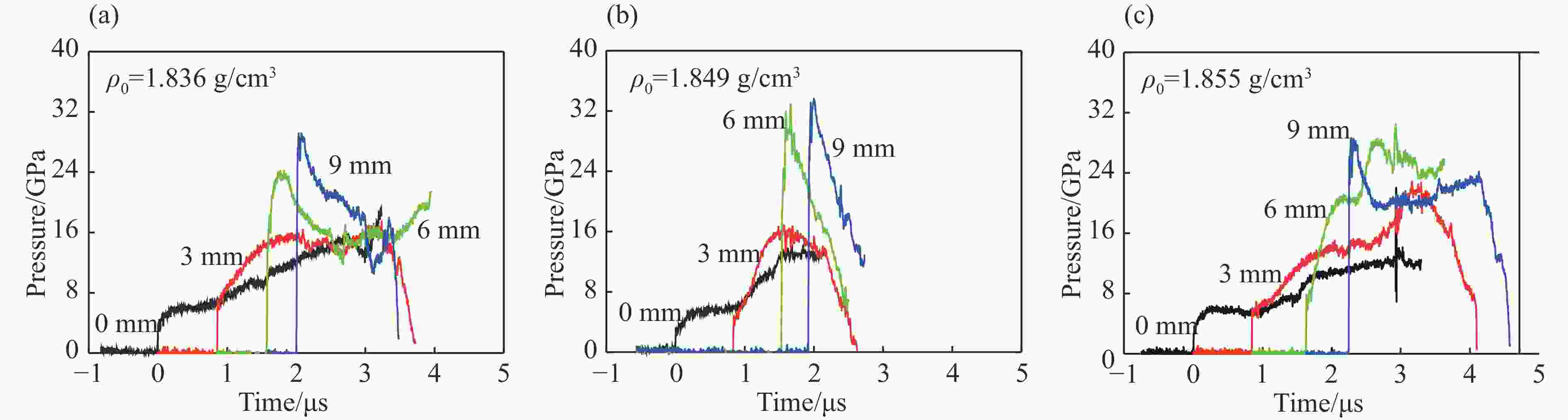

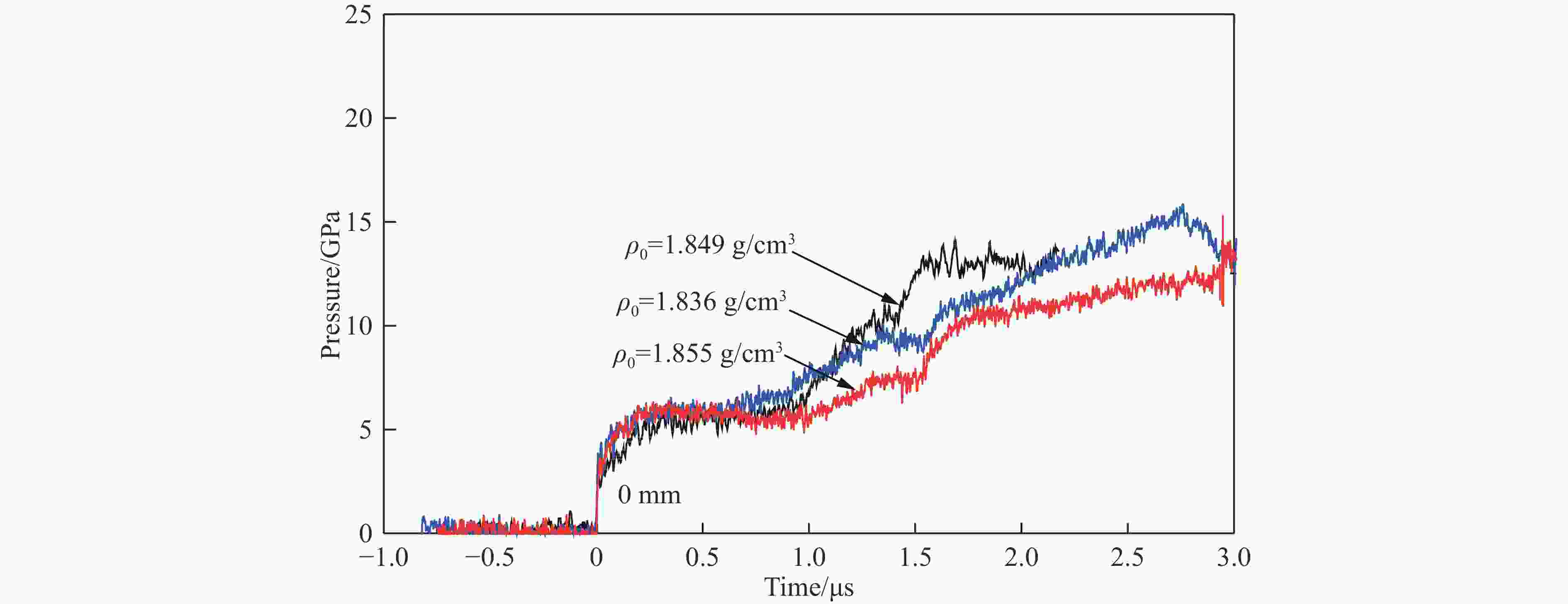

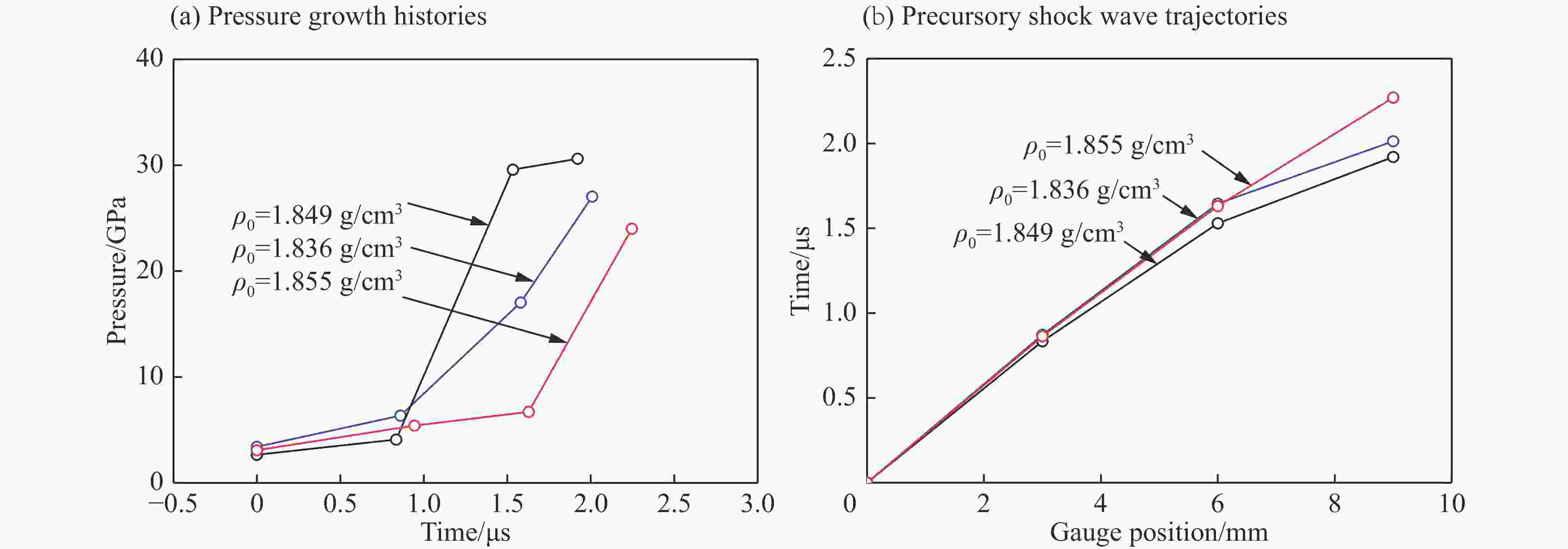

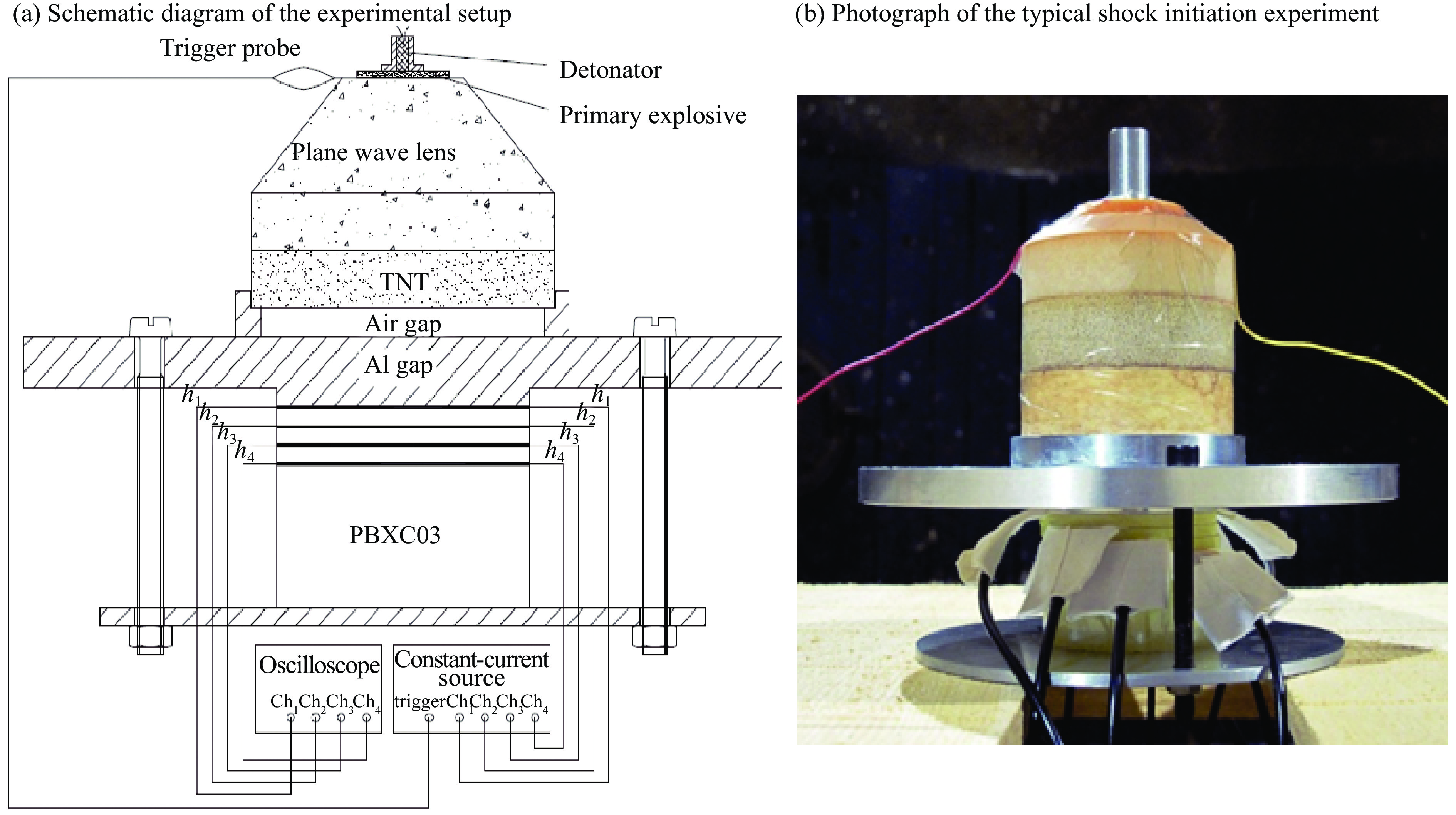

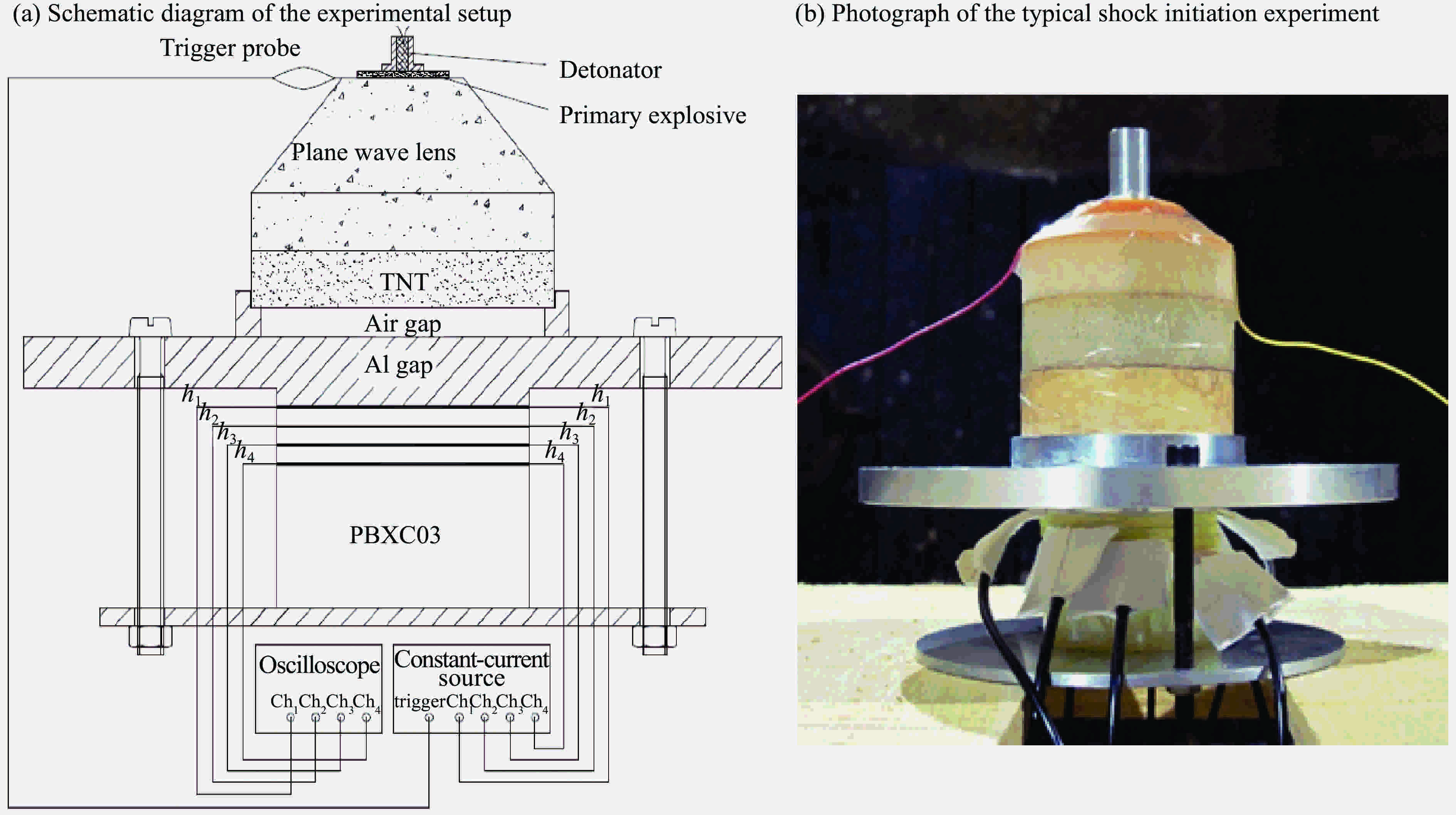

温丽晶, 段卓平, 张震宇, 等. 不同加载压力下炸药冲击起爆过程实验和数值模拟研究 [J]. 兵工学报, 2013, 34(3): 283–288. DOI: 10.3969/j.issn.1000-1093.2013.03.005.WEN Lijing, DUAN Zhuoping, ZHANG Zhenyu, et al. Experimental and numerical study on the shock initiation of pbxc03 explosive under the different loading pressure [J]. Acta Armamentarii, 2013, 34(3): 283–288. DOI: 10.3969/j.issn.1000-1093.2013.03.005.

|

| [12] |

温丽晶, 段卓平, 张震宇, 等. HMX基和TATB基PBX炸药爆轰成长差别的实验研究 [J]. 爆炸与冲击, 2013, 33(S): 135–139.WEN Lijing, DUAN Zhuoping, ZHANG Zhenyu, et al. Experimental research on differences of detonation growth process between HMX-based and TATB-based plastic bonded explosives [J]. Explosion and Shock Waves, 2013, 33(S): 135–139.

|

| [13] |

WEN L J, DUAN Z P, ZHANG L S, et al. Effects of HMX particle size on the shock initiation of PBXC03 explosive [J]. International Journal of Nonlinear Sciences and Numerical Simulation, 2012, 13(2): 189–194. DOI: 10.1515/ijnsns.2011.129.

|

| [14] |

GIBSON L L, DATTELBAUM D, BARTRAM B, et al. Shock initiation sensitivity and Hugoniot-based equation of state of composition-B Obtained using in-situ electromagnetic gauging [J]. Journal of Physics Conference Series, 2014, 500(19): 192004. DOI: 10.1088/1742-6596/500/19/192004.

|

| [15] |

DUAN Z P, LIU Y, PI A G, et al. Foil-like manganin gauges for dynamic high pressure measurements [J]. Measurement Science and Technology, 2011, 22(7): 075206. DOI: 10.1088/0957-0233/22/7/075206.

|

下载:

下载: