Blast-resistant performance of aluminum foam-protected reinforced concrete slabs

-

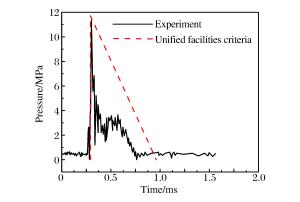

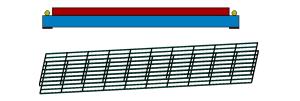

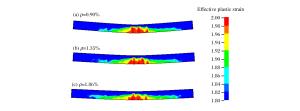

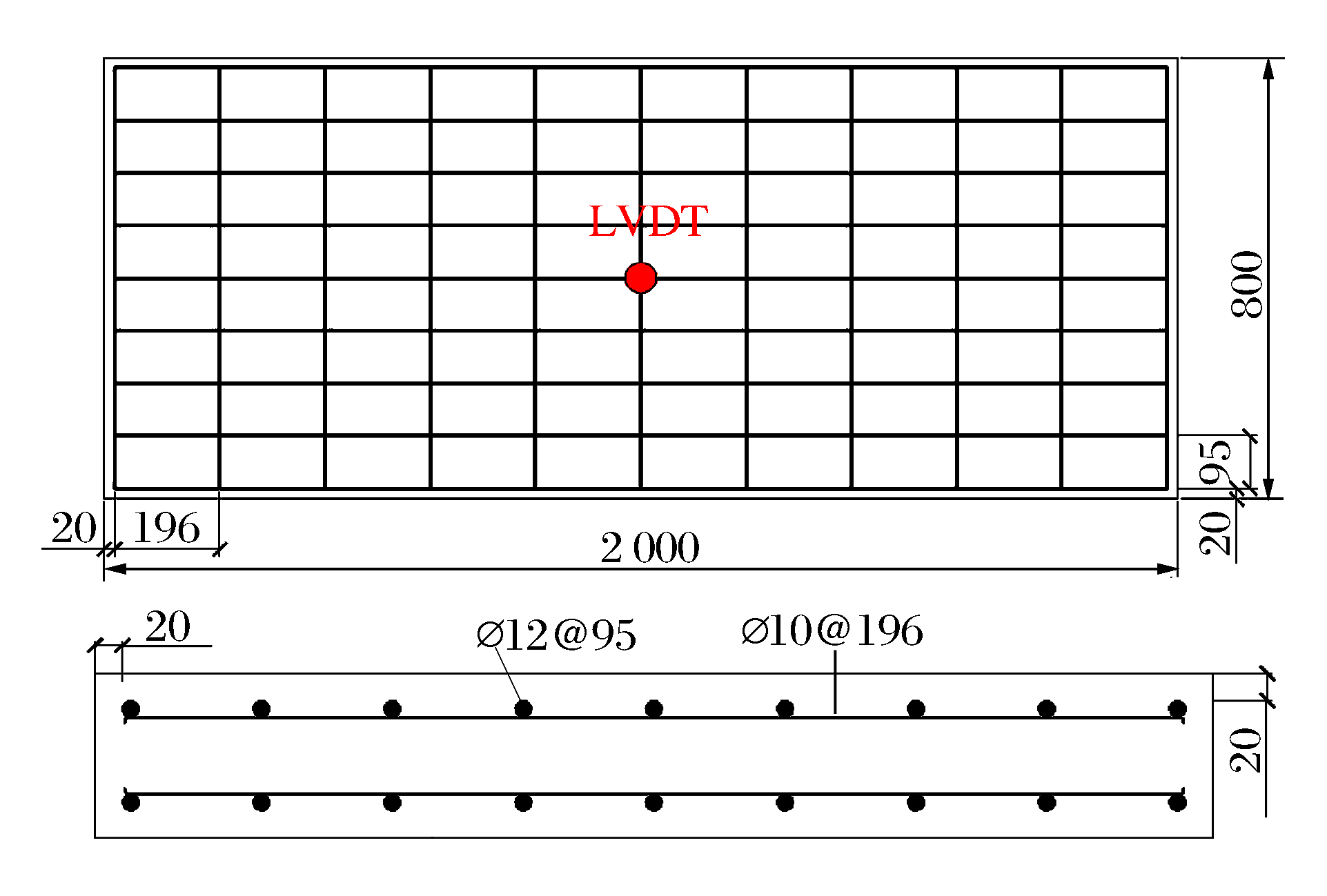

摘要: 为研究多孔吸能材料泡沫铝板对工程结构的抗爆防护作用,开展室外爆炸破坏实验,分别对设置不同泡沫铝防护层的钢筋混凝土(reinforced concrete,RC)板在爆炸荷载下的动态响应及破坏模式进行了研究,并运用LS-DYNA软件建立了有限元模型。通过与实验对照,验证了模型的可行性,对比分析了有、无泡沫铝防护层钢筋混凝土板的损伤破坏规律,并讨论了泡沫铝密度梯度分布和纵筋配筋率的影响。结果表明:有限元模型能够有效分析含泡沫铝防护层RC板的动态响应及其破坏形态;泡沫铝防护层能够有效减小钢筋混凝土板的挠度变形,降低试件的破坏程度;泡沫铝密度由下到上递增情况对RC板的减爆效果最好;增大配筋率可以提升泡沫铝防护RC板整体抗爆性能。Abstract: n order to study the blast-resistant protective effect of the aluminum foam slab as porous energy absorbing material on the engineering structure, using an outdoor explosion test, the dynamic response and failure modes of reinforced concrete (RC) slabs with different aluminum foam protective layers under blast loading were studied, and the finite element model was established by using the LS-DYNA software. Through comparison with the test, the feasibility of the model was verified. The dynamic responses of RC slabs with or without aluminum foam protective layers were compared and analyzed, and the effects of aluminum foam density gradient distribution and longitudinal reinforcement ratio were analyzed. The results show that the finite element model can accurately describe the dynamic response of RC slabs with aluminum foam protective layers. Aluminum foam protective layers can effectively reduce the deflection of reinforced concrete slabs and reduce the damage of specimens. The aluminum foam density increases from bottom to top, which has the best blast-resistant performance on RC slabs. Moreover, increasing the reinforcement ratio can improve the blast-resistant performance of aluminum foam-protected RC slabs.

-

表 1 试件编号及密度分布

Table 1. Number of test specimens and their density distribution

试件编号 泡沫铝类型 密度/(kg·m-3) 平均 第1层 第2层 第3层 第4层 N1 NF2 密度均匀 300 NF3 密度线性变化 300 225 275 325 375 NF4 密度线性变化 300 375 325 275 225 NF5 密度无序变化 300 325 275 225 375 表 2 位移峰值和残余位移的测量结果

Table 2. Measured results of displacement peaks and residual displacements

试件编号 位移峰值/cm 残余位移/cm N1 32.8 19 NF2 18.7 12 NF3 16.0 10 NF4 21.9 13 NF5 20.6 12 表 3 泡沫铝板密度分布

Table 3. Density distributions of aluminum foam slabs

模型编号 泡沫铝密度分布 密度/(kg·m-3) 平均 第1层

(0~20 mm)第2层

(20~40 mm)第3层

(40~60 mm)第4层

(40~60 mm)D1 密度均匀 200 D2 300 D3 400 D4 密度线性变化 300 225 275 325 375 D5 300 375 325 275 225 D6 密度无序变化 300 325 275 225 375 D7 300 275 225 325 375 D8 300 375 275 325 225 表 4 关键参数对比

Table 4. Comparison of key parameters

模型编号 位移峰值/cm 残余位移/cm D1 20.09 12.69 D2 18.82 11.53 D3 17.81 9.88 D4 16.02 9.31 D5 20.01 12.61 D6 18.42 11.32 D7 17.84 10.54 D8 19.68 12.13 表 5 关键参数对比

Table 5. Comparison of key parameters

配筋率/% 峰值位移/cm 残余位移/cm 0.90 20.64 13.97 1.35 18.82 11.53 1.86 17.30 9.40 -

[1] ZHOU Hongyuan, WANG Xiaojuan, ZHAO Zhiye. High velocity impact mitigation with gradient cellular solids[J]. Composites Part B:Engineering, 2016, 85:93-101. DOI: 10.1016/j.compositesb.2015.09.042. [2] 庞宝君, 郑伟, 陈勇.基于Taylor实验及理论分析的泡沫铝动态冲击特性研究[J].振动与冲击, 2013, 32(12):154-158.DOI: 10.3969/j.issn.1000-3835.2013.12.030.PANG Baojun, ZHENG Wei, CHEN Yong. Dynamic impact behavior of aluminum foam with a Taylor impact test and a theoretical analysis[J]. Journal of Vibration and Shock, 2013, 32(12):154-158. DOI: 10.3969/j.issn.1000-3835.2013.12.030. [3] 康建功, 石少卿, 陈进.泡沫铝衰减冲击波压力的理论分析[J].振动与冲击, 2010, 29(12):128-131;243. DOI: 10.3969/j.issn.1000-3835.2010.12.029.KANG Jiangong, SHI Shaoqing, CHEN Jin. Analysis of cladding aluminum foam attenuating blasting pressure[J]. Journal of Vibration and Shock, 2010, 29(12):128-131;243. DOI: 10.3969/j.issn.1000-3835.2010.12.029. [4] 李忠献, 张茂轩, 师燕超.闭孔泡沫铝的动态压缩性能试验研究[J].振动与冲击, 2017, 36(5):1-6. DOI: 10.13465/j.cnki.jvs.2017.05.001.LI Zhongxian, ZHANG Maoxuan, SHI Yanchao. Tests for dynamic compressive performance of closed-cell aluminum foams[J]. Journal of Vibration and Shock, 2017, 36(5):1-6. DOI: 10.13465/j.cnki.jvs.2017.05.001. [5] 张健, 赵桂平, 卢天健.梯度泡沫金属的冲击吸能特性[J].工程力学, 2016, 33(8):211-220. http://cdmd.cnki.com.cn/Article/CDMD-10358-2006102746.htmZHANG Jian, ZHAO Guiping, LU Tianjian. Energy absorption behaviour of density-graded metallic foam under impact loading[J]. Engineering Mechanics, 2016, 33(8):211-220. http://cdmd.cnki.com.cn/Article/CDMD-10358-2006102746.htm [6] 倪小军, 马宏昊, 沈兆武, 等.泡沫铝爆炸冲击特性的数值研究[J].爆炸与冲击, 2013, 33(2):120-125. DOI: 10.3969/j.issn.1001-1455.2013.02.002.NI Xiaojun, MA Honghao, SHEN Zhaowu, et al. Numerical study on impact properties of Al foam under explosive loading[J]. Explosion and Shock Waves, 2013, 33(2):120-125. DOI: 10.3969/j.issn.1001-1455.2013.02.002. [7] 王永刚, 胡时胜, 王礼立.爆炸荷载下泡沫铝材料中冲击波衰减特性的实验和数值模拟研究[J].爆炸与冲击, 2003, 23(6):516-522. DOI: 10.3321/j.issn:1001-1455.2003.06.006.WANG Yonggang, HU Shisheng, WANG Lili. Shock attenuation in aluminum foams under explosion loading[J]. Explosion and Shock Waves, 2003, 23(6):516-522. DOI: 10.3321/j.issn:1001-1455.2003.06.006. [8] 边小华, 石少卿, 康建功, 等.泡沫铝对坑道口部爆炸冲击波的衰减特性初步研究[J].四川建筑科学研究, 2006, 32(6):31-33. DOI: 10.3969/j.issn.1008-1933.2006.06.009.BIAN Xiaohua, SHI Shaoqing, KANG Jiangong, et al. Research on attenuation characteristic of tunnel exit's blast wave in aluminum foam[J]. Sichuan Building Science, 2006, 32(6):31-33. DOI: 10.3969/j.issn.1008-1933.2006.06.009. [9] 袁林, 龚顺风, 金良伟.含泡沫铝防护层钢筋混凝土板的抗爆性能研究[J].浙江大学学报(工学版), 2009, 43(2):376-379. doi: 10.3785/j.issn.1008-973X.2009.02.033YUAN Lin, GONG Shunfeng, JIN Liangwei. Investigation on anti-explosion performance of reinforced concrete slab with composite protective aluminum foam[J]. Journal of Zhejiang University (Engineering Science), 2009, 43(2):376-379. doi: 10.3785/j.issn.1008-973X.2009.02.033 [10] 王曦浩, 夏志成, 孔新立, 等.钢板夹泡沫铝组合板抗接触爆炸性能研究[J].振动与冲击, 2017, 36(13):86-91.DOI: 10.13465/j.cnki.jvs.2017.13.013.WANG Xihao, XIA Zhicheng, Kong Xinli, et al. Anti-contact blast performance of steel-aluminum foam-steel sandwich panels[J]. Journal of Vibration and Shock, 2017, 36(13):86-91.DOI: 10.13465/j.cnki.jvs.2017.13.013. [11] DONG Yongxiang, FENG Shunshan, XIA Changjing, et al. Dynamic behaviour of concrete sandwich panel under blast loading[J]. Defence Science Journal, 2009, 59(1):22-29. DOI: 10.14429/dsj.59.1480. [12] LI Shiqiang, LI Xin, WANG Zhihua, et al. Finite element analysis of sandwich panels with stepwise graded aluminum honeycomb cores under blast loading[J]. Composites Part A:Applied Science and Manufacturing, 2016, 80:1-12. DOI: 10.1016/j.compositesa.2015.09.025. [13] ZHANG Jinhua, ZHANG Yadong, FAN Junyu, et al. Mesoscopic investigation of layered graded metallic foams under dynamic compaction[J]. Advances in Structural Engineering, 2018(10):11-18. doi: 10.1177/1369433218766941?journalCode=asea [14] FANG Qin, ZHANG Jinhua, ZHANG Yadong, et al. Mesoscopic investigation of closed-cell aluminum foams on energy absorption capability under impact[J]. Composite Structures, 2015, 124:409-420. DOI: 10.1016/j.compstruct.2015.01.001. [15] KARAGIOZOVA D, ALVES M. Stress waves in layered cellular materials:dynamic compaction under axial impact[J]. International Journal of Mechanical Sciences, 2015, 101/102:196-213. DOI: 10.1016/j.ijmecsci.2015.07.024. [16] 顾文彬, 徐景林, 刘建青, 等.多层泡沫铝夹芯板的抗爆性能[J].含能材料, 2017, 25(3):240-247. DOI: 10.11943./j.issn.1006-9941.2017.03.011.GU Wenbin, XU Jinglin, Liu Jianqing, et al. Blast-resistance performances of multilayers aluminum foam sandwich panels[J]. Chinese Journal of Energetic Materials, 2017, 25(3):240-247. DOI: 10.11943./j.issn.1006-9941.2017.03.011. [17] JAMES C, PAUL A, JOSEPH E, et al. Structures to resist the effect of accidental explosions: UFC-3-340-02[S]. US Department of the Army, 2008: 240. DOI: 10.1061/41171(401)127. [18] 田杰.泡沫铝的冲击波衰减和抗爆震特性研究[D].合肥: 中国科学技术大学, 2006: 103-121.DOI: 10.7666/d.y919001. [19] 赵方成.应用LS-DYNA对钢筋混凝土柱破坏的仿真[D].兰州: 兰州理工大学, 2009.: 33-40.DOI: 10.7666/d.Y1464296. [20] 苏子星, 何继业.基于Cowper-Symonds方程的相似理论修正方法[J].爆炸与冲击, 2018, 38(3):654-658. DOI: 10.11883/bzycj-2016-0308.SU Zixing, HE Jiye. Modified method for scaling law based on Cowper-Symonds equation[J]. Explosion and Shock Waves, 2018, 38(03):654-658. DOI: 10.11883/bzycj-2016-0308. [21] JONES N. Structural impact[M]. New York:Cambridge University Press, 1997:93-107. [22] 邓昭金.钢筋混凝土防爆墙的抗爆性能数值分析[D].长沙: 湖南大学, 2012: 45-50. http://cdmd.cnki.com.cn/Article/CDMD-10532-1012482841.htm [23] 李晓琴, 陈建飞, 陆勇.K&C局部损伤混凝土材料模型在精细有限元模拟中的应用[J].云南大学学报(自然科学版), 2015, 37(4):541-547. http://cdmd.cnki.com.cn/Article/CDMD-10710-1018791865.htmLI Xiaoqin, CHEN Jianfei, LU Yong. Numerical applications of K&C concrete damage model in meso-scale finite element modelling[J]. Journal of Yunnan University(Natural Sciences), 2015, 37(4):541-547. http://cdmd.cnki.com.cn/Article/CDMD-10710-1018791865.htm [24] 杜金晶, 王斌, 曹卓坤, 等.镀铜碳纤维增强铝基泡沫材料准静态压缩力学性能及吸能特性[J].有色金属工程, 2016, 6(3):1-4. DOI: 10.3969/j.issn.2095-1744.2016.03.001.DU Jinjing, WANG Bin, CAO Zhuokun, et al. Quasi-static compressive mechanical properties and energy absorption characteristics of Al-based foam reinforced by copper-coated carbon fibers[J]. Nonferrous Metals Engineering, 2016, 6(3):1-4. DOI: 10.3969/j.issn.2095-1744.2016.03.001. -

下载:

下载: