Study of testing method for dynamic initiation toughness of blue sandstone under blasting loading

-

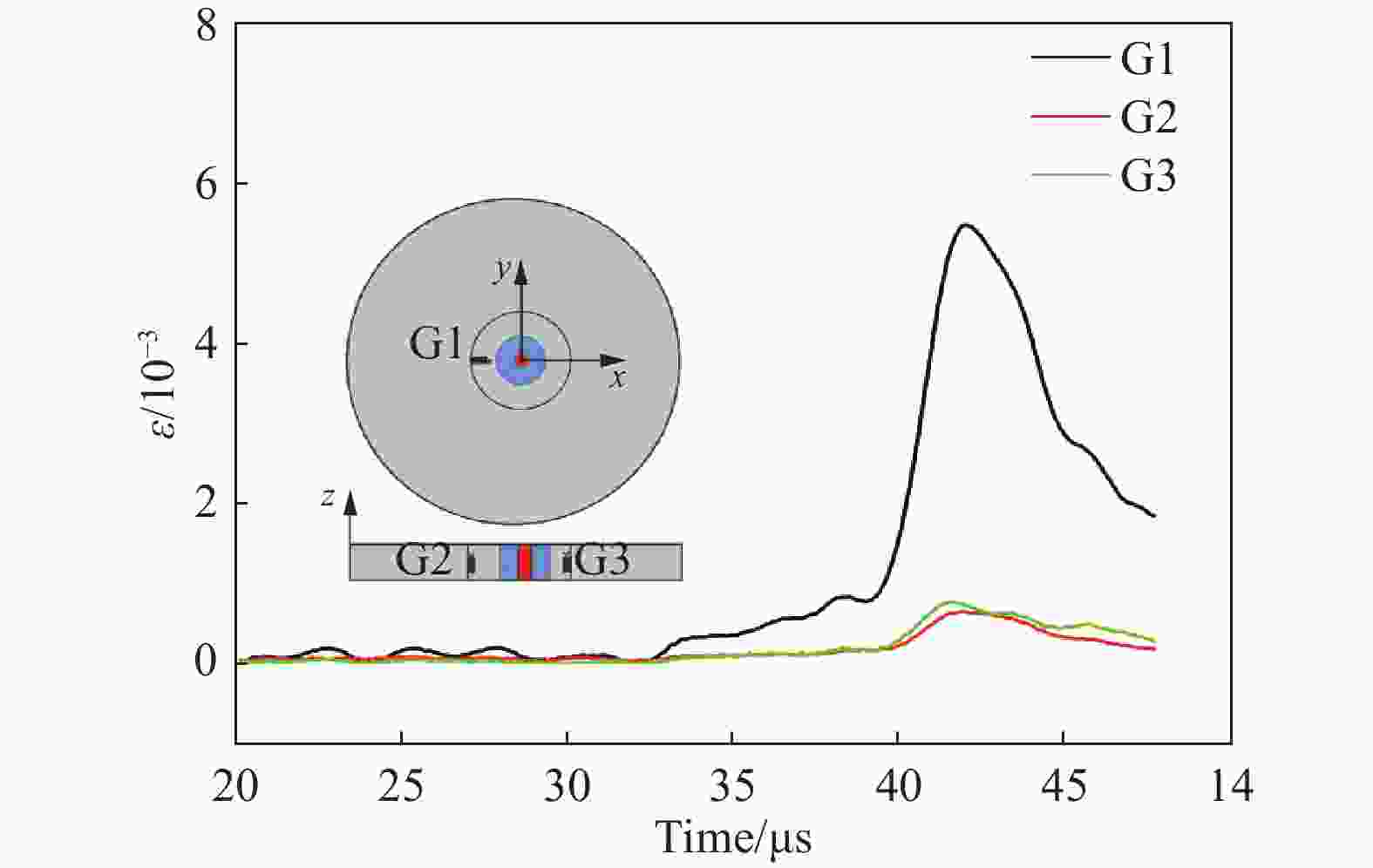

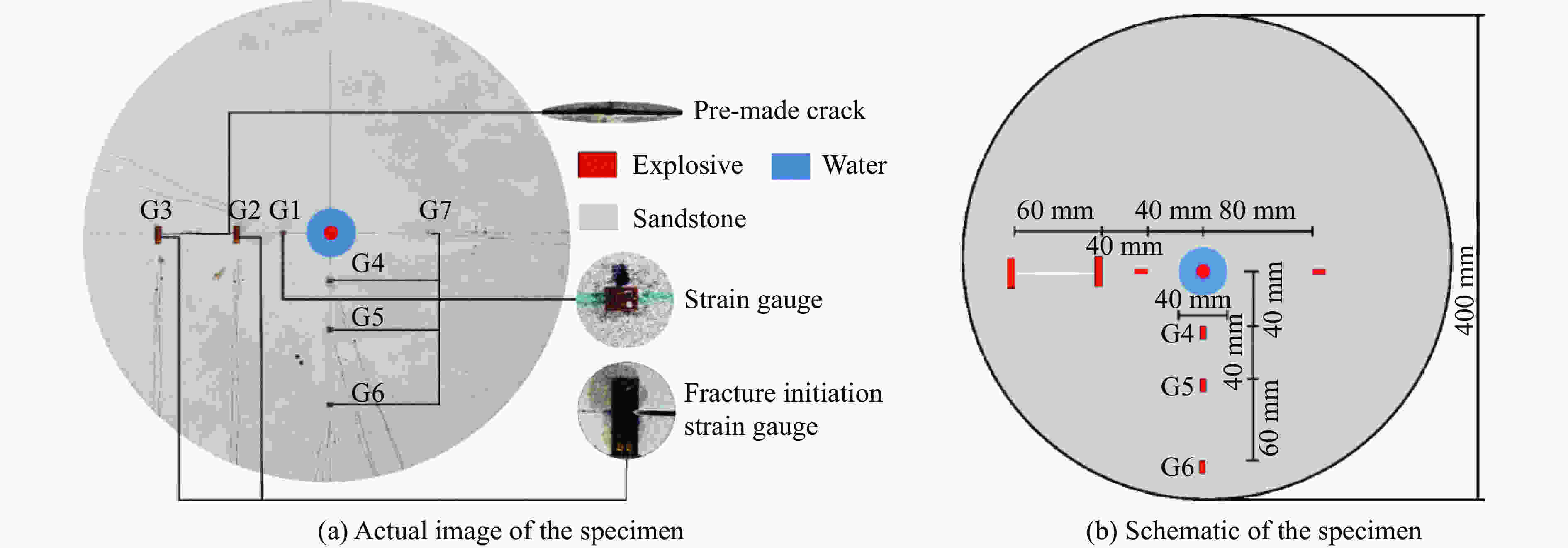

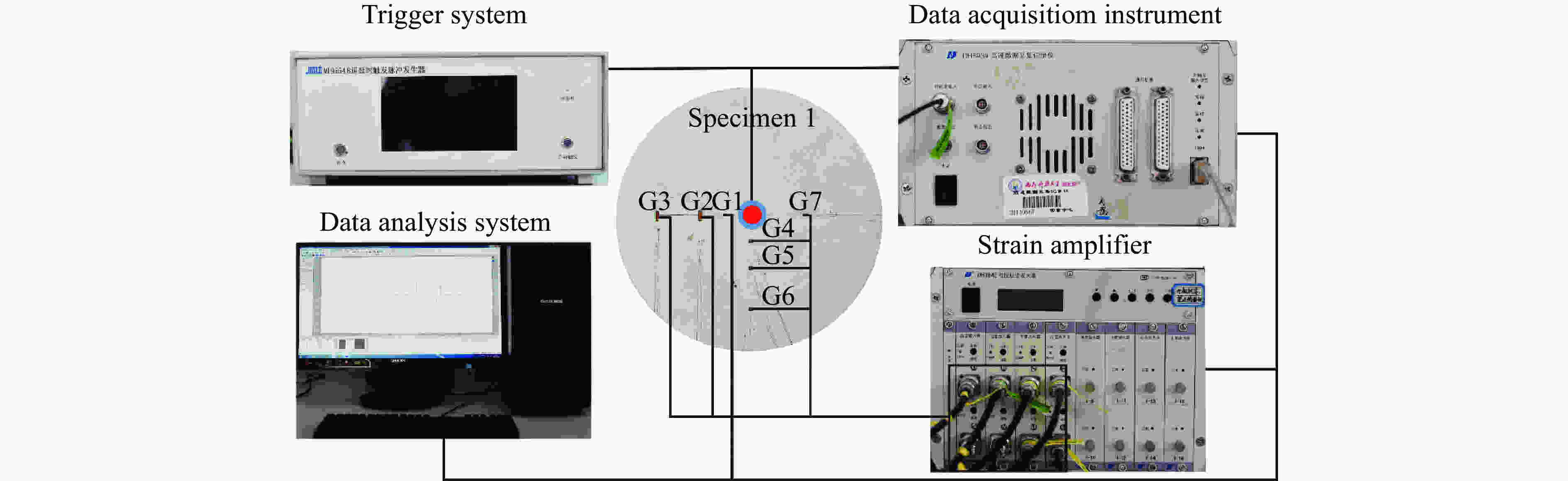

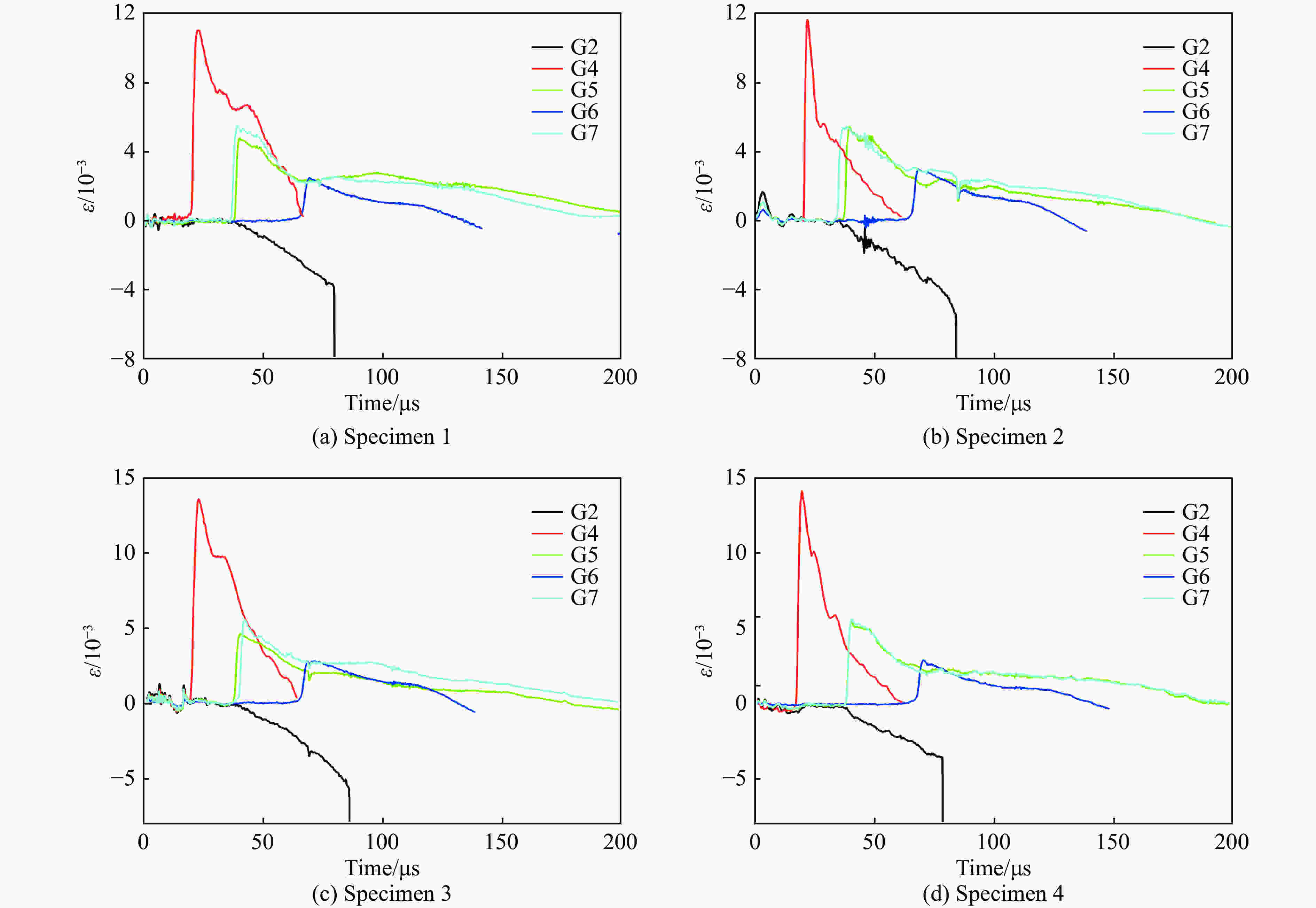

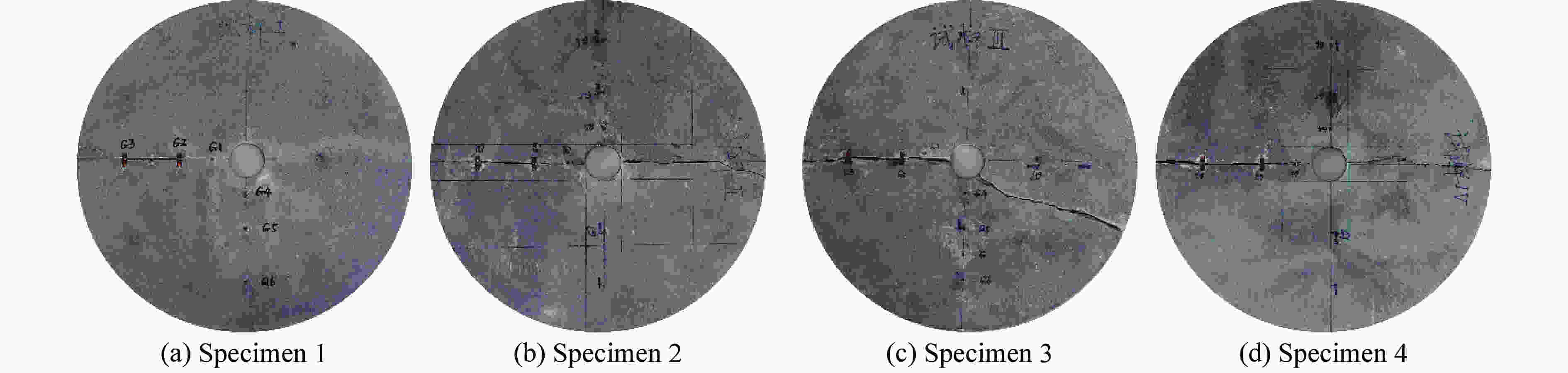

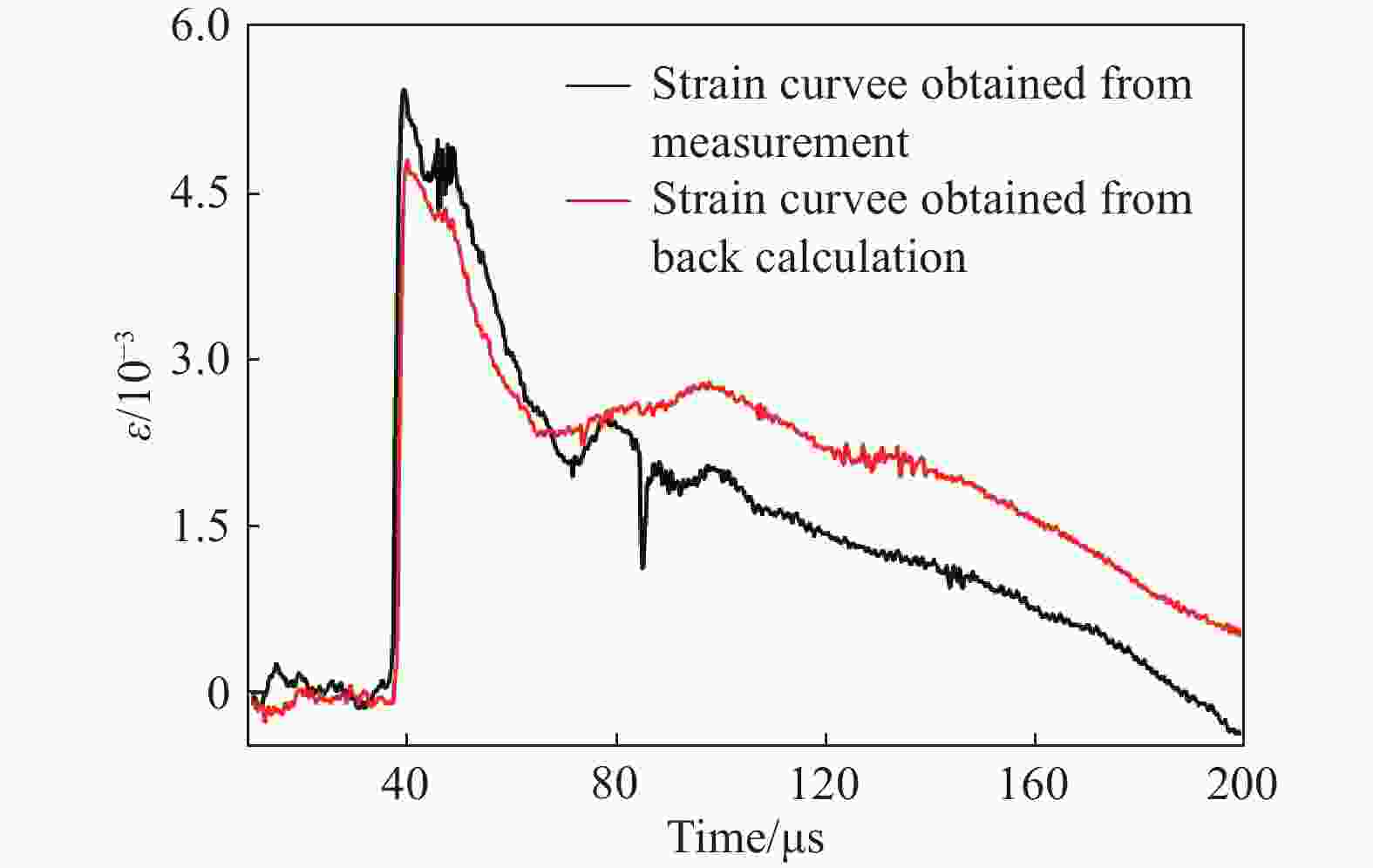

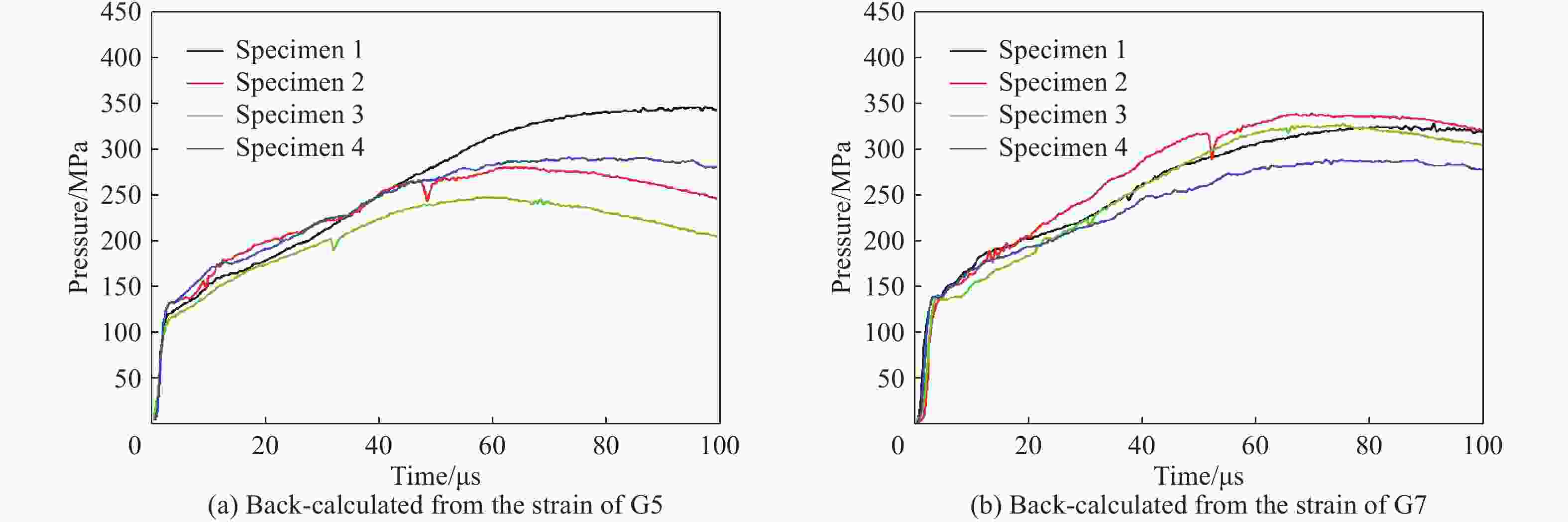

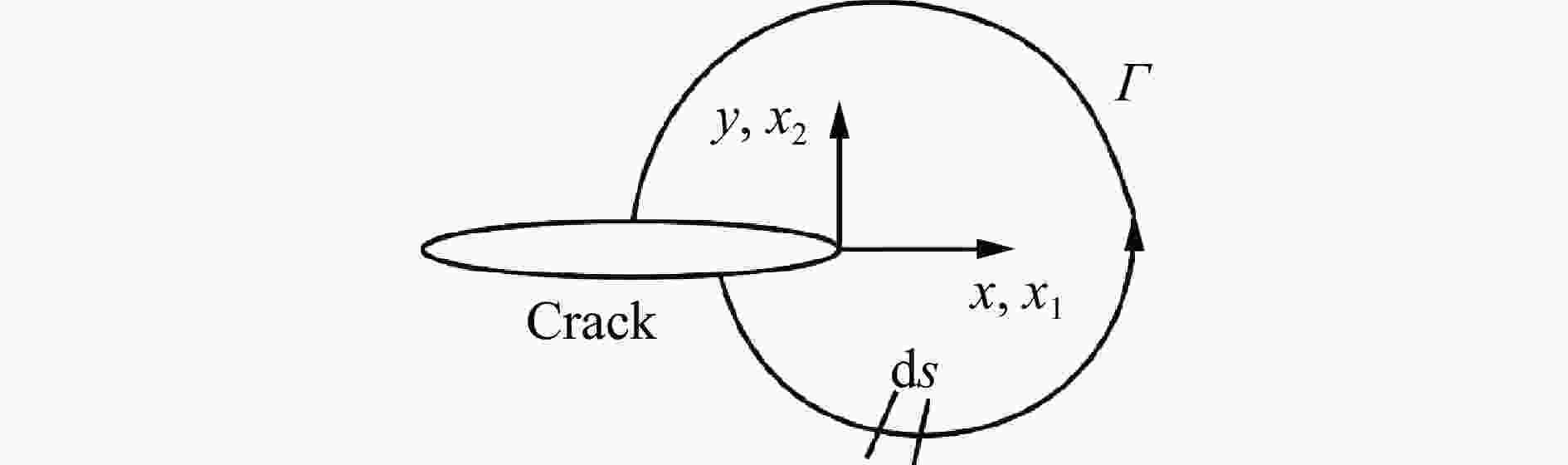

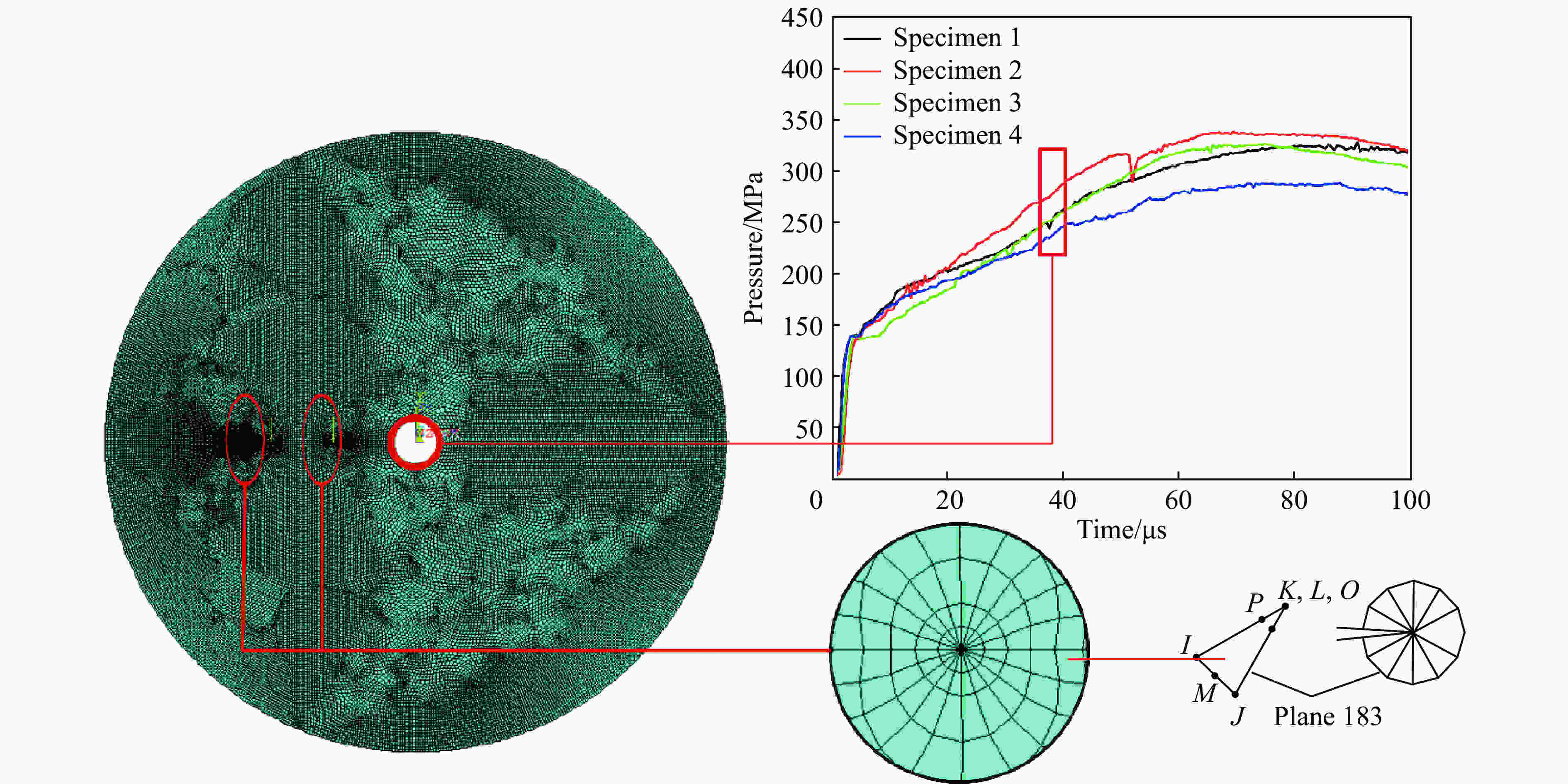

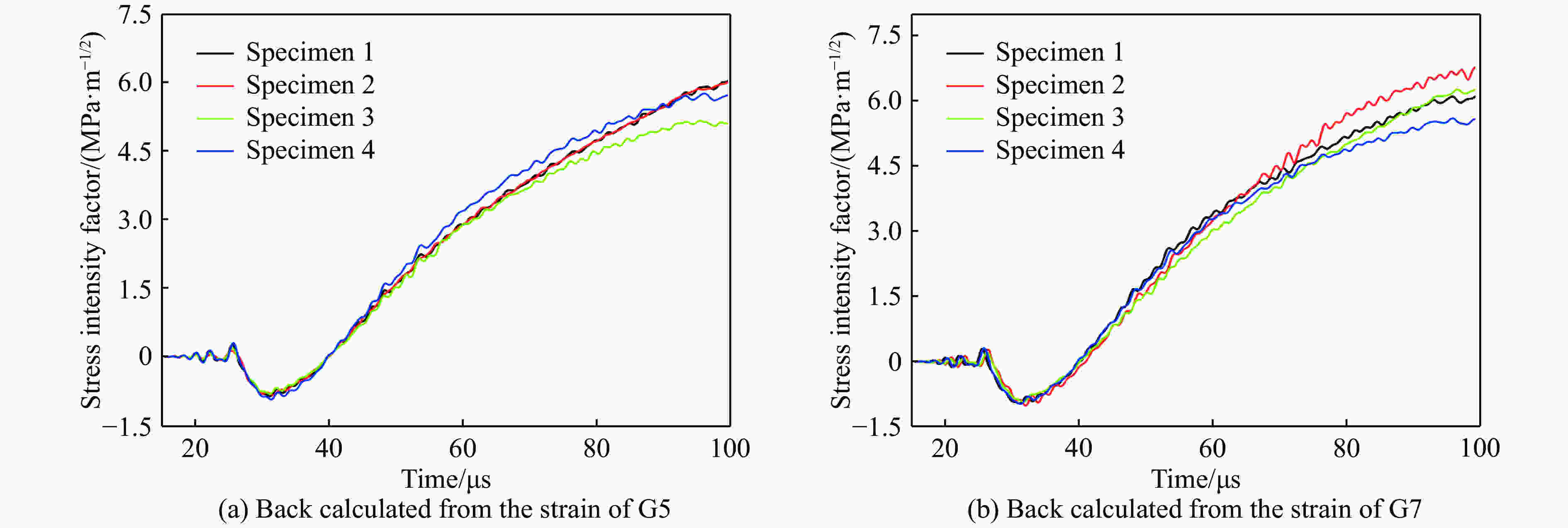

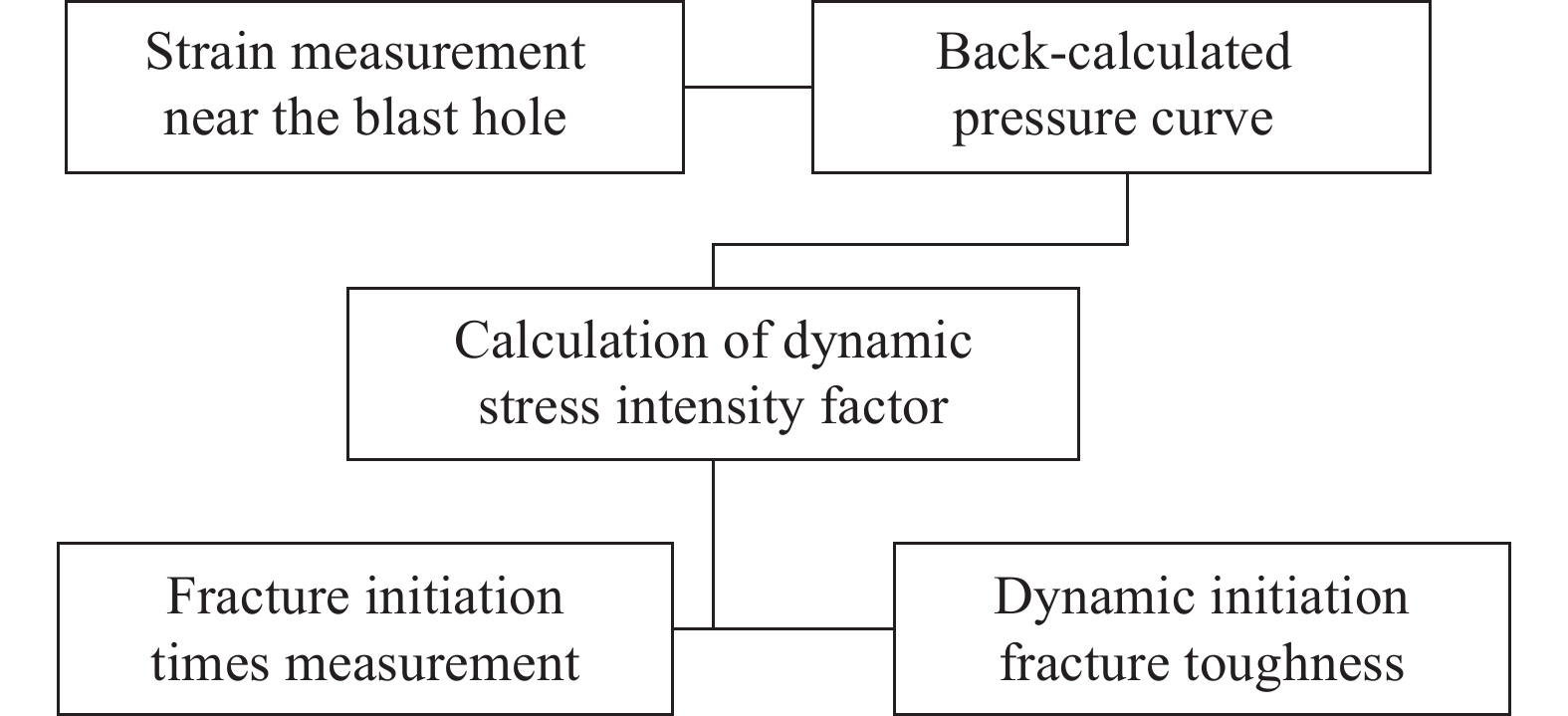

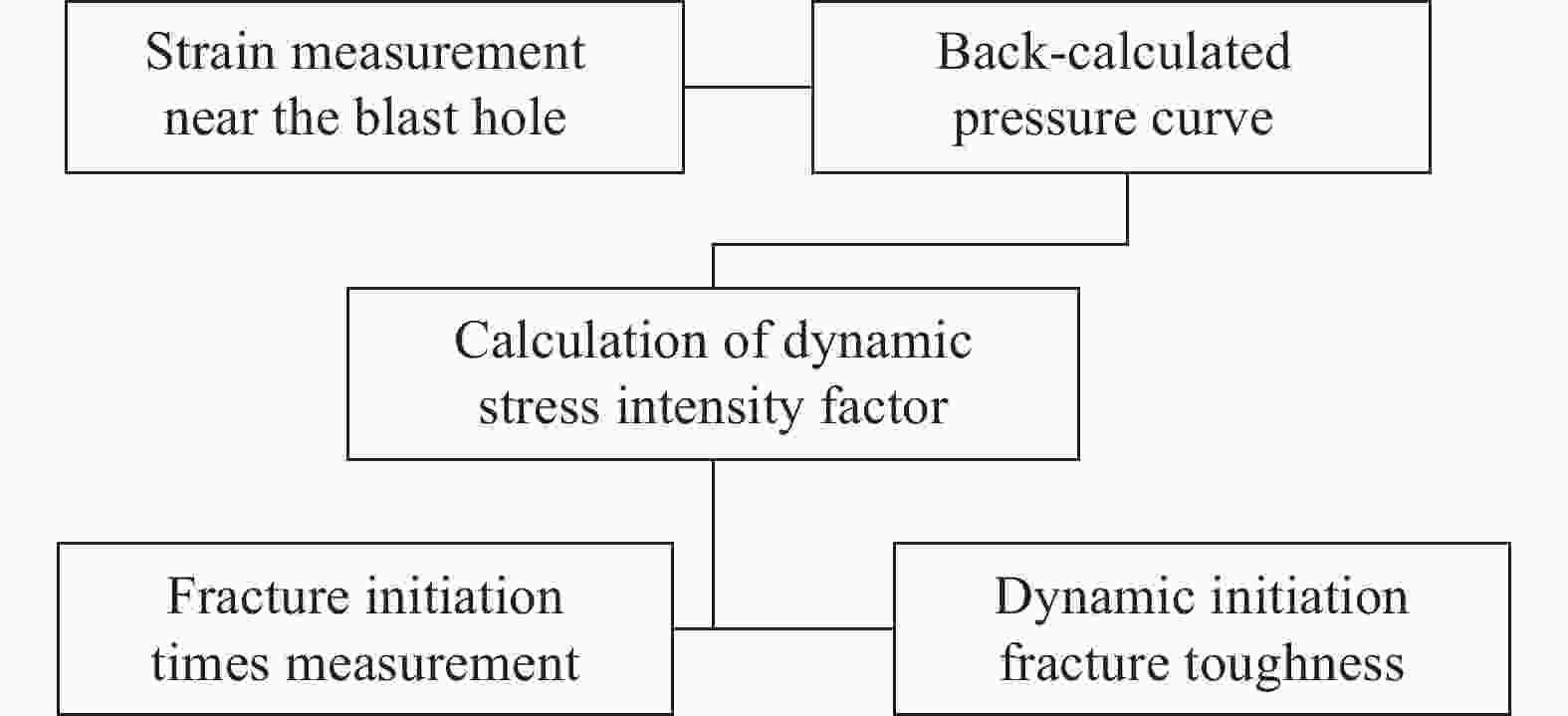

摘要: 为了研究爆炸荷载下青砂岩I型裂纹动态断裂韧度的测试方法,利用内部中心单裂纹圆盘(internal center single crack disc,ICSCD)试样进行了爆炸试验研究。试样由外径为400 mm、内部加载孔径为40 mm、预制裂纹长为60 mm的青砂岩制成。利用同步触发器实现圆盘中心起爆,并同步触发超动态应变仪,通过径向应变片获取爆炸应变曲线、裂纹尖端的环向应变片获取裂纹起裂时刻。以实测爆炸应变曲线为参量,应用Laplace变换推导出试样加载孔壁应力时程曲线表达式,并用数值反演法得出其数值解。利用ANSYS有限元软件,建立数值计算模型,通过相互作用积分法得出了在爆炸荷载作用下砂岩的I型动态应力强度因子曲线。研究结果表明:(1)ICSCD试件能够很好地用来测试岩石的动态起裂韧度;(2)炮孔周边的应力可以通过拉普拉斯变换的数值反演方法得到;(3)通过试验-数值法能稳定计算出ICSCD砂岩构型的动态起裂韧度,其最大误差仅为7%。Abstract: In this paper, an internal central single-cracked disk (ICSCD) specimen was proposed for the study of dynamic fracture initiation toughness of sandstone under blasting loading. We conducted blasting tests on an ICSCD specimen fabricated from a blue sandstone disc (400 mm in diameter) with a crack (60 mm in length), obtained a blasting strain-time curve from the radial strain gauges fixed around the blast hole, determined the fracture initiation time with the circumferential strain gauges placed around the crack tip, and then derived the stress history on the blast hole of the sandstone specimen from the measured strain curve through the Laplace transform. Furthermore, we obtained the numerical solutions using numerical inversion, establishing a numerical model using the finite element software ANSYS, and derived Type I dynamic stress intensity factor curves of the sandstone under blasting loading by the mutual interaction, with the results achieved: (1) the ICSCD specimen can be used to measure the dynamic initiation fracture toughness of rocks; (2) the stress on the blast hole wall can be obtained by the Laplace numerical inversion method; (3) the dynamic initiation fracture toughness of the ICSCD sandstone specimen can be calculated by the experimental-numerical method with an error below 7%.

-

表 1 电阻应变片尺寸及参数

Table 1. Parameters of strain gauge

型号 敏感栅尺寸 基底尺寸 电阻值/Ω 灵敏度/% BA120-10AA 9.8 mm×3.0 mm 15.0 mm×5.0 mm 120±0.2 2.21±1 BA120-1AA 1.0 mm×2.2 mm 4.3 mm×3.5 mm 120±0.2 2.21±1 表 2 应变测点位置与测试值

Table 2. Location of Strain gauge point and test value

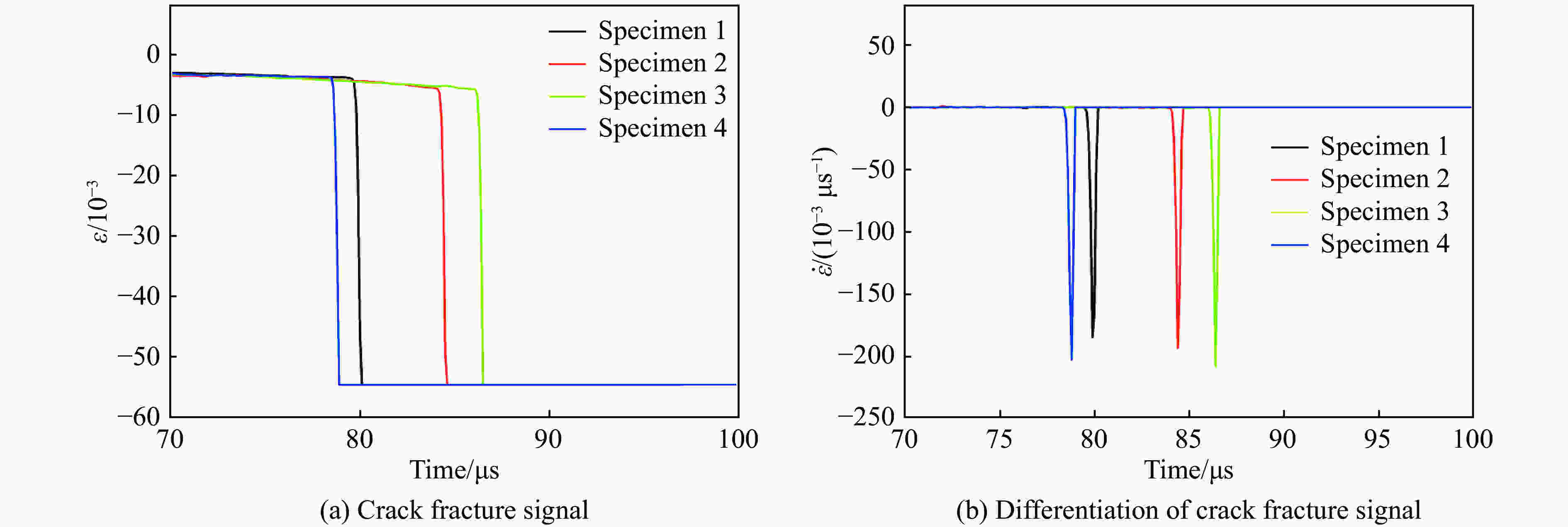

试样序号 测点号 $\overline r $ 应变时间/μs 应变峰值/10−3 起始时间 峰值时间 终止时间 加载时间 卸载时间 1 G4 16 20.5 22.8 72.4 2.3 49.6 11.1 G5 32 38.6 40.3 208.1 1.7 167.8 4.8 G6 56 67.2 69.3 133.8 3.3 64.5 2.5 G7 32 37.4 39.1 201.1 1.7 162.0 5.6 2 G4 16 20.7 22 71.1 1.3 49.1 11.7 G5 32 38.9 40.6 204.8 1.7 164.2 5.4 G6 56 67.5 69.3 132.4 1.8 63.1 3.0 G7 32 36.0 39.7 204.9 3.7 165.2 5.5 3 G4 16 20.5 22.9 78.6 2.4 55.7 13.6 G5 32 38.5 40.3 210.2 1.8 169.9 4.6 G6 56 67.1 71.7 137.5 4.6 65.8 2.8 G7 32 40.4 42.1 205.6 1.7 163.5 5.6 4 G4 16 20.9 22.6 70.9 1.7 48.3 14.1 G5 32 38.7 41.5 215.8 2.8 174.3 5.3 G6 56 68.5 70.7 148.3 2.2 77.6 2.9 G7 32 38.7 40.6 215.8 1.9 175.2 5.6 表 3 裂纹断裂时间

Table 3. Time of the crack fracture

试样序号 测点号 $\overline r $ 应变时间/μs 起始时间 断裂时间 断裂积累时间 1 G2 32 38.0 79.9 41.9 2 G2 32 37.5 84.4 46.9 3 G2 32 39.5 86.4 47.0 4 G2 32 38.7 78.8 40.1 平均值 32 38.4 82.4 44.0 表 4 不同试样起裂韧度

Table 4. Fracture toughness of different specimens

试样 回推点 起裂韧度/

(MPa·m−1/2)平均值/

(MPa·m−1/2)1 G5 4.7 5.0 G7 5.2 2 G5 5.1 5.5 G7 5.9 3 G5 4.8 5.2 G7 5.5 4 G5 4.8 4.8 -

[1] ZHOU L, ZHU Z M, DONG Y Q, et al. The influence of impacting orientations on the failure modes of cracked tunnel [J]. International Journal of Impact Engineering, 2019, 125: 134–142. DOI: 10.1016/j.ijimpeng.2018.11.010. [2] HU Y G, LIU M S, WU X X, et al. Damage-vibration couple control of rock mass blasting for high rock slopes [J]. International Journal of Rock Mechanics and Mining Sciences, 2018, 103: 137–144. DOI: 10.1016/j.ijrmms.2018.01.028. [3] HASANIPANAH M, AMNIEH H B, ARAB H, et al. Feasibility of pso-anfis model to estimate rock fragmentation produced by mine blasting [J]. Neural Computing and Applications, 2018, 30(4): 1015–1024. DOI: 10.1007/s00521-016-2746-1. [4] YUE Z W, QIU P, YANG R S, et al. Stress analysis of the interaction of a running crack and blasting waves by caustics method [J]. Engineering Fracture Mechanics, 2017, 184: 339–351. DOI: 10.1016/j.engfracmech.2017.08.037. [5] WANG Y B, YANG R S. Study of the dynamic fracture characteristics of coal with a bedding structure based on the NSCB impact test [J]. Engineering fracture mechanics, 2017, 184: 319–338. DOI: 10.1016/j.engfracmech.2017.09.006. [6] SEGARRA P, SANCHIDRIAN A, CASTEDO R, et al. Coupling of blasting seismographs to rock and its effectiveness for horizontal ground motion [J]. International Journal of Rock Mechanics and Mining Sciences, 2017, 92: 81–90. DOI: 10.1016/j.ijrmms.2016.12.012. [7] ZHOU L, ZHU Z M, DONG Y Q, et al. Study of the fracture behavior of mode Ⅰ and mixed mode Ⅰ/Ⅱ cracks in tunnel under impact loads [J]. Tunnelling and Underground Space Technology, 2019, 84: 11–21. DOI: 10.1016/j.tust.2018.10.018. [8] YI C P, SJÖBERG J, JOHANSSON D. Numerical modelling for blast-induced fragmentation in sublevel caving mines [J]. Tunnelling and Underground Space Technology, 2017, 68: 167–173. DOI: 10.1016/j.tust.2017.05.030. [9] SIM Y, CHO G, SONG K. Prediction of fragmentation zone induced by blasting in rock [J]. Rock Mechanics and Rock Engineering, 2017, 50(8): 2177–2192. DOI: 10.1007/s00603-017-1210-6. [10] 张财贵, 曹富, 李炼, 等. 采用压缩单裂纹圆孔板确定岩石动态起裂、扩展和止裂韧度 [J]. 力学学报, 2016, 48(3): 624–635. DOI: 10.6052/0459-1879-15-349.ZHANG C G, CAO F, LI L, et al. Determination of dynamic fracture initiation, propagation, and arrest toughness of rock using scdc specimen [J]. Chinese Journal of Theoretical and Applied Mechanics, 2016, 48(3): 624–635. DOI: 10.6052/0459-1879-15-349. [11] 杨井瑞, 张财贵, 周妍, 等. 用SCDC试样测试岩石动态断裂韧度的新方法 [J]. 岩石力学与工程学报, 2015, 34(2): 279–292. DOI: 10.13722/j.cnki.jrme.2015.02.007.YANG J R, ZHANG C G, ZHOU Y, et al. A new method for determining dynamic fracture toughness of rock using scdc specimens [J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(2): 279–292. DOI: 10.13722/j.cnki.jrme.2015.02.007. [12] WANG Q, YANG J, ZHANG C, et al. Sequential determination of dynamic initiation and propagation toughness of rock using an experimental-numerical-analytical method [J]. Engineering Fracture Mechanics, 2015, 141: 78–94. DOI: 10.1016/j.engfracmech.2015.04.025. [13] ZHOU Y, XIA K, LI X B, et al. Suggested methods for determining the dynamic strength parameters and mode-I fracture toughness of rock materials [J]. International Journal of Rock Mechanics and Mining Sciences, 2012, 49(1): 105–112. DOI: 10.1016/j.ijrmms.2011.10.004. [14] DAI F, WEI M D, XU N W, et al. Numerical investigation of the progressive fracture mechanisms of four ISRM-suggested specimens for determining the mode I fracture toughness of rocks [J]. Computers and Geotechnics, 2015, 69: 424–441. DOI: 10.1016/j.compgeo.2015.06.011. [15] 赵新涛, 刘东燕, 程贵海, 等. 爆生气体作用机理及岩体裂纹扩展分析 [J]. 重庆大学学报, 2011, 34(6): 75–80. DOI: 10.11835/j.issn.1000-582x.2011.06.014.ZHAO X T, LIU D Y, CHENG G H, et al. Analysis of blasting gas mechanism and rock crack growth [J]. Journal of Chongqing University, 2011, 34(6): 75–80. DOI: 10.11835/j.issn.1000-582x.2011.06.014. [16] 杨小林, 王梦恕. 爆生气体作用下岩石裂纹的扩展机理 [J]. 爆炸与冲击, 2001, 21(2): 111–116.YANG X L, WANG M S. Mechanism of rock crack growth under detonation gas loading [J]. Explosion and Shock Waves, 2001, 21(2): 111–116. [17] 杨仁树, 丁晨曦, 王雁冰, 等. 爆炸应力波与爆生气体对被爆介质作用效应研究 [J]. 岩石力学与工程学报, 2016, 35(S2): 3501–3506. DOI: 10.13722/j.cnki.jrme.2016.0066.YANG R S, DING C X, WANG Y B, et al. Action-effect study of medium under loading of explosion stress wave and explosion gas [J]. Chinese Journal of Rock Mechanics and Engineering, 2016, 35(S2): 3501–3506. DOI: 10.13722/j.cnki.jrme.2016.0066. [18] 李清, 薛耀东, 于强, 等. 含预制裂纹L形梁柱试件动态断裂过程 [J]. 爆炸与冲击, 2018, 38(3): 491–500. DOI: 10.11883/bzycj-2017-0255.LI Q, XUE Y D, YU Q, et al. Dynamic fracture processes of L-shaped beam-column specimens with prefabricated cracks [J]. Explosion and Shock Waves, 2018, 38(3): 491–500. DOI: 10.11883/bzycj-2017-0255. [19] 邱加冬, 李地元, 李夕兵, 等. 预制缺陷对花岗岩层裂破坏的影响 [J]. 爆炸与冲击, 2018, 38(3): 665–670. DOI: 10.11883/bzycj-2016-0310.QIU J D, LI D Y, LI X B, et al. Effect of pre-existing flaws on spalling fracture of granite [J]. Explosion and Shock Waves, 2018, 38(3): 665–670. DOI: 10.11883/bzycj-2016-0310. [20] 张柱, 赵慧, 于晖. 混凝土材料动态力学性能实验与数值模拟研究 [J]. 高压物理学报, 2011, 25(6): 533–538. DOI: 10.11858/gywlxb.2011.06.00.ZHANG Z, ZHAO H, YU H. Experiments and numerical simulations of concrete dynamic mechanical properties [J]. Chinese Journal of High Pressure Physics, 2011, 25(6): 533–538. DOI: 10.11858/gywlxb.2011.06.00. [21] 张培文, 李世强, 王志华, 等. 爆炸载荷作用下具有可折叠芯层夹芯梁的动态响应 [J]. 爆炸与冲击, 2018, 38(1): 140–147. DOI: 10.11883/bzycj-2017-0017.ZHANG P W, LI S Q, WANG Z H, et al. Dynamic response of sandwich beam with foldable core under blast loading [J]. Explosion and Shock Waves, 2018, 38(1): 140–147. DOI: 10.11883/bzycj-2017-0017. [22] 胡刚, 郝传波, 景海河. 爆炸作用下岩石介质应力波传播规律研究 [J]. 煤炭学报, 2001, 26(3): 270–273. DOI: 10.3321/j.issn:0253-9993.2001.03.010.HU G, HAO C B, JING H H. Study of the laws of stress wave propagation in rock bar under blasting loading [J]. Journal of China Coal Society, 2001, 26(3): 270–273. DOI: 10.3321/j.issn:0253-9993.2001.03.010. [23] 刘明涛, 汤铁钢, 郭昭亮, 等. 膨胀环实验平台及其在材料动力学行为研究中的应用 [J]. 实验力学, 2016, 31(1): 47–56. DOI: 10.7520/1001-4888-15-022.LIU M T, TANG T G, GUO Z L, et al. Expanding ring experimental platform and its application in material dynamic mechanical behavior investigation [J]. Journal of Experimental Mechanics, 2016, 31(1): 47–56. DOI: 10.7520/1001-4888-15-022. [24] SHI F F, MERLE R, HOU B, et al. A critical analysis of plane shear tests under quasi-static and impact loading [J]. International Journal of Impact Engineering, 2014, 74(9): 107–119. DOI: 10.1016/j.ijimpeng.2014.06.012. [25] CHOUDHRY S, LEE J K. Dynamic plane-strain finite element simulation of industrial sheet-metal forming processes [J]. International Journal of Impact Engineering, 1994, 36(3): 189–207. DOI: 10.1016/0020-7403(94)90069-8. [26] XIA K, HUANG S, DAI F. Evaluation of the frictional effect in dynamic notched semi-circular bend tests [J]. International Journal of Rock Mechanics and Mining Sciences, 2013, 62(9): 148–151. DOI: 10.1016/j.ijrmms.2013.06.001. [27] 张盛, 李新文. 中心孔径对岩石动态断裂韧度测试值的影响 [J]. 岩石力学与工程学报, 2015, 34(8): 1660–1666. DOI: 10.13722/j.cnki.jrme.2014.1404.ZHANG S, LI X W. Influence of diameter of center holes on measured values of dynamic fracture toughness of rock [J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(8): 1660–1666. DOI: 10.13722/j.cnki.jrme.2014.1404. [28] 徐世烺. 混凝土断裂试验与断裂韧度测定标准方法[M]. 北京: 机械工业出版社出版, 2010. [29] 洪亮, 李夕兵, 马春德, 等. 岩石动态强度及其应变率灵敏性的尺寸效应研究 [J]. 岩石力学与工程学报, 2008, 27(3): 526–533. DOI: 10.3321/j.issn:1000-6915.2008.03.012.HONG L, LI X B, MA C D, et al. Study on size effect of rock dynamic strength and strain rate sensitivity [J]. Chinese Journal of Rock Mechanics and Engineering, 2008, 27(3): 526–533. DOI: 10.3321/j.issn:1000-6915.2008.03.012. [30] 周妍, 张财贵, 杨井瑞. 圆孔内单边(或双边)裂纹平台巴西圆盘应力强度因子的全面标定 [J]. 应用数学和力学, 2015, 36(1): 16–30. DOI: 10.3879/j.issn.1000-0887.2015.01.002.ZHOU Y, ZHANG C G, YANG J R. Comprehensive calibration of the stress intensity factor for the holed flattened brazilian disc with an inner single crack or double cracks [J]. Applied Mathematics and Mechanics, 2015, 36(1): 16–30. DOI: 10.3879/j.issn.1000-0887.2015.01.002. [31] 樊鸿, 张盛, 王启智. 用应变片法确定混凝土动态起裂时间的研究 [J]. 振动与冲击, 2010, 29(1): 153–156. DOI: 10.3969/j.issn.1000-3835.2010.01.033.FAN H, ZHANG S, WANG Q Z. Determining dynamic fracture initiation time for concrete with strain gauge method [J]. Journal of Vibration and Shock, 2010, 29(1): 153–156. DOI: 10.3969/j.issn.1000-3835.2010.01.033. [32] WEISBROD G, RITTEL D. A method for dynamic fracture toughness determination using short beams [J]. International Journal of Fracture, 2000, 104(1): 89–103. DOI: 10.1023/a:1007673528573. [33] 闫长斌, 徐国元, 杨飞. 爆破动荷载作用下围岩累积损伤效应声波测试研究 [J]. 岩土工程学报, 2007, 29(1): 88–93. DOI: 10.3321/j.issn:1000-4548.2007.01.014.YAN C B, XU G Y, YANG F. Measurement of sound waves to study cumulative damage effect on surrounding rock under blasting load [J]. Chinese Journal of Geotechnical Engineering, 2007, 29(1): 88–93. DOI: 10.3321/j.issn:1000-4548.2007.01.014. [34] 张培源, 张晓敏, 汪天庚. 岩石弹性模量与弹性波速的关系 [J]. 岩石力学与工程学报, 2001, 20(6): 785–788. DOI: 10.3321/j.issn:1000-6915.2001.06.006.ZHANG P Y, ZHANG X M, WANG T G. Relationship between elastic moduli and wave velocities in rock [J]. Chinese Journal of Rock Mechanics and Engineering, 2001, 20(6): 785–788. DOI: 10.3321/j.issn:1000-6915.2001.06.006. [35] 尹尚先, 王尚旭. 弹性模量、波速与应力的关系及其应用 [J]. 岩土力学, 2003(S2): 597–601. DOI: 10.16285/j.rsm.2003.s2.143.YIN S X, WANG S X. Relation of stresses with elastic modulus and velocities and its application [J]. Rock and Soil Mechanics, 2003(S2): 597–601. DOI: 10.16285/j.rsm.2003.s2.143. [36] 杨桂通, 张善元. 弹性动力学[M]. 北京: 中国铁道出版社, 1988. [37] RICE J R. A path integral and the approximate analysis of ctrain concentration by notches and cracks [J]. Journal of Applied Mechanics, 1968, 35(2): 379–386. DOI: 10.1115/1.3601206. [38] 宫经全, 张少钦, 李禾, 等. 基于相互作用积分法的应力强度因子计算 [J]. 南昌航空大学学报(自然科学版), 2015, 29(1): 42–48. DOI: 10.3969/j.issn.1001-4926.2015.01.007.GONG J Q, ZHANG S Q, LI H, et al. Computation of the stress intensity factor based on the interaction integral method [J]. Journal of Nanchang Hangkong University (Natural Sciences), 2015, 29(1): 42–48. DOI: 10.3969/j.issn.1001-4926.2015.01.007. -

下载:

下载: