Characteristics of dynamic explosive shock wave of moving charge

-

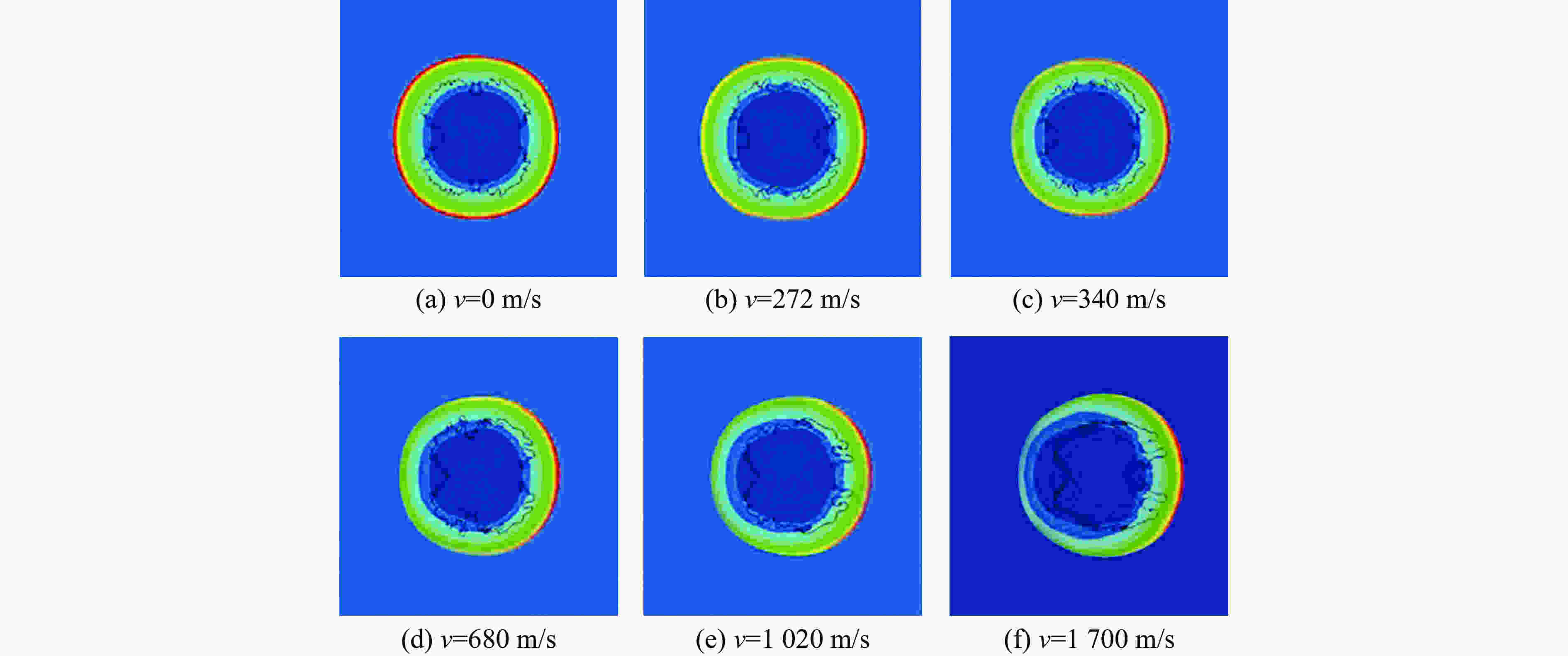

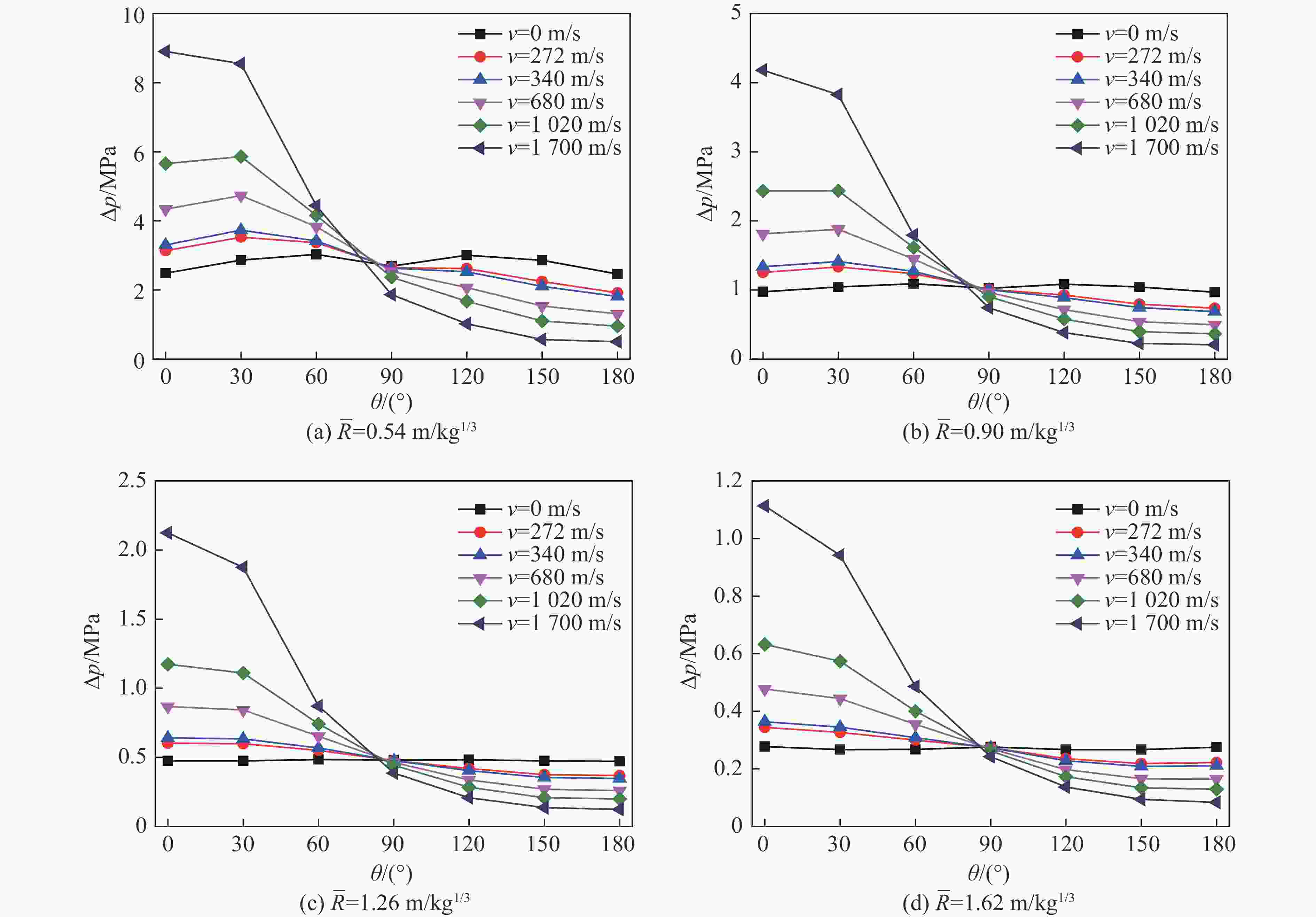

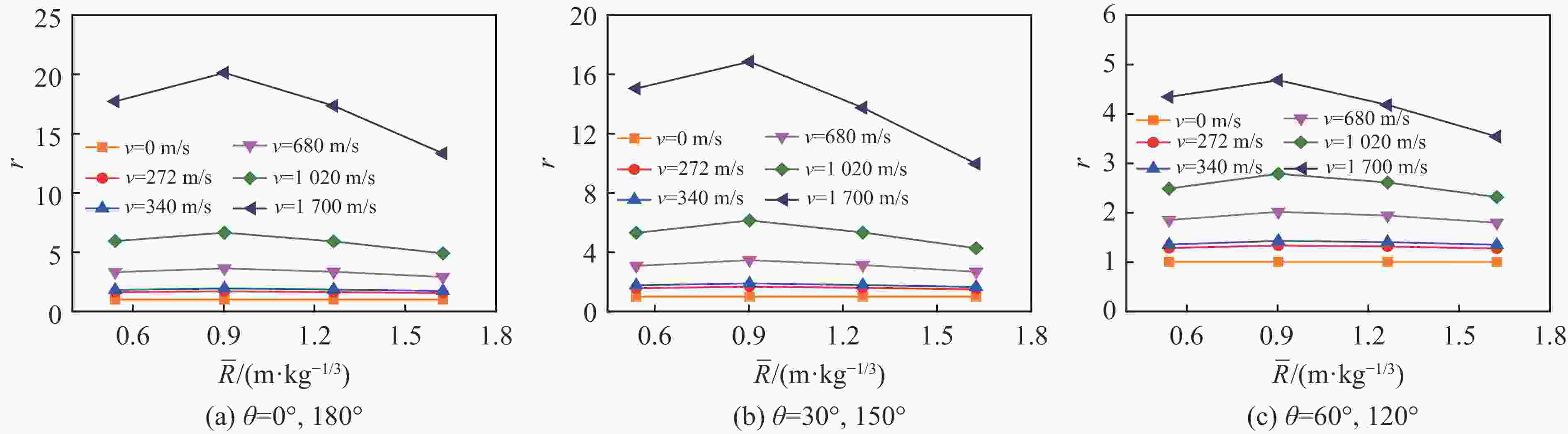

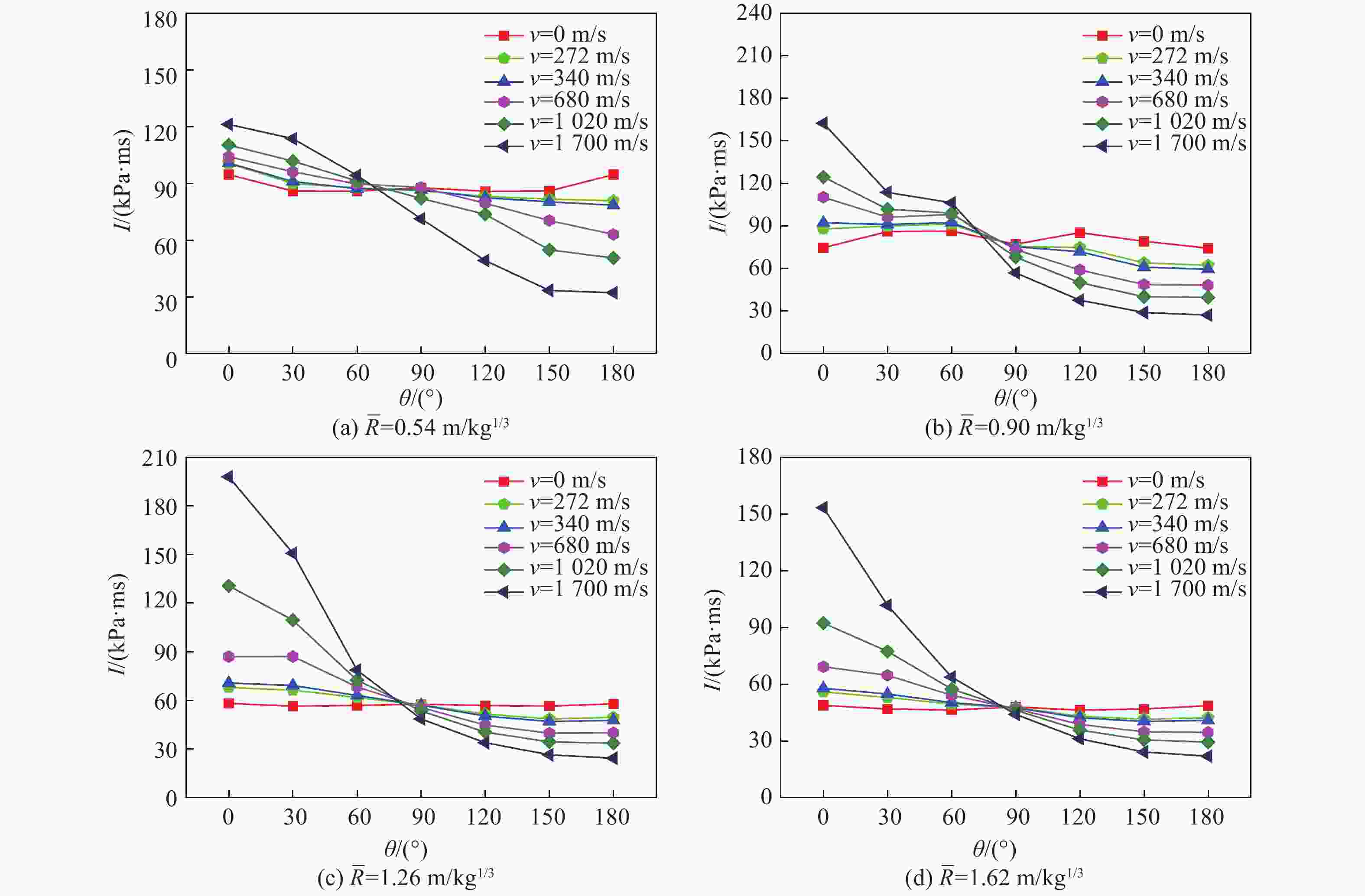

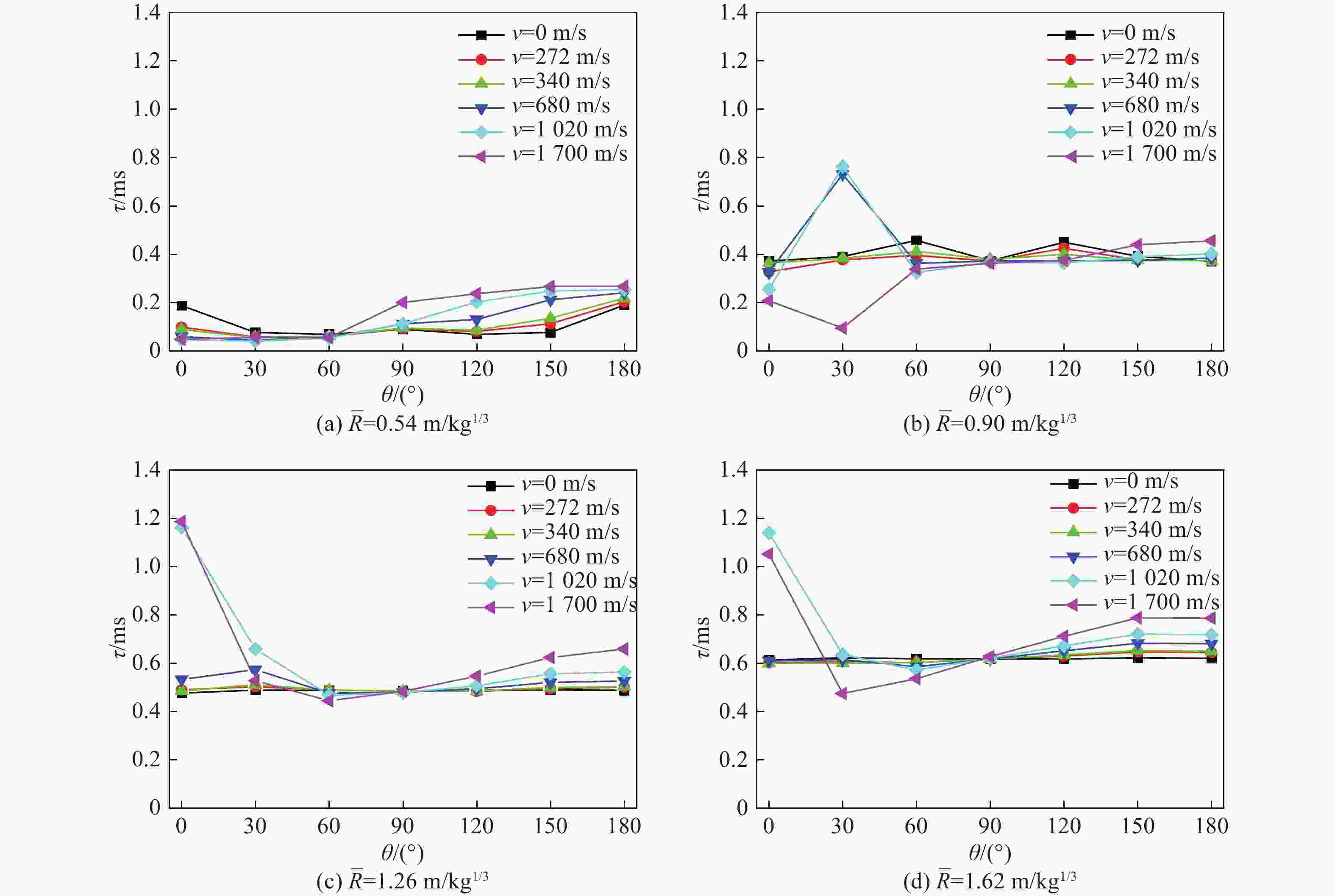

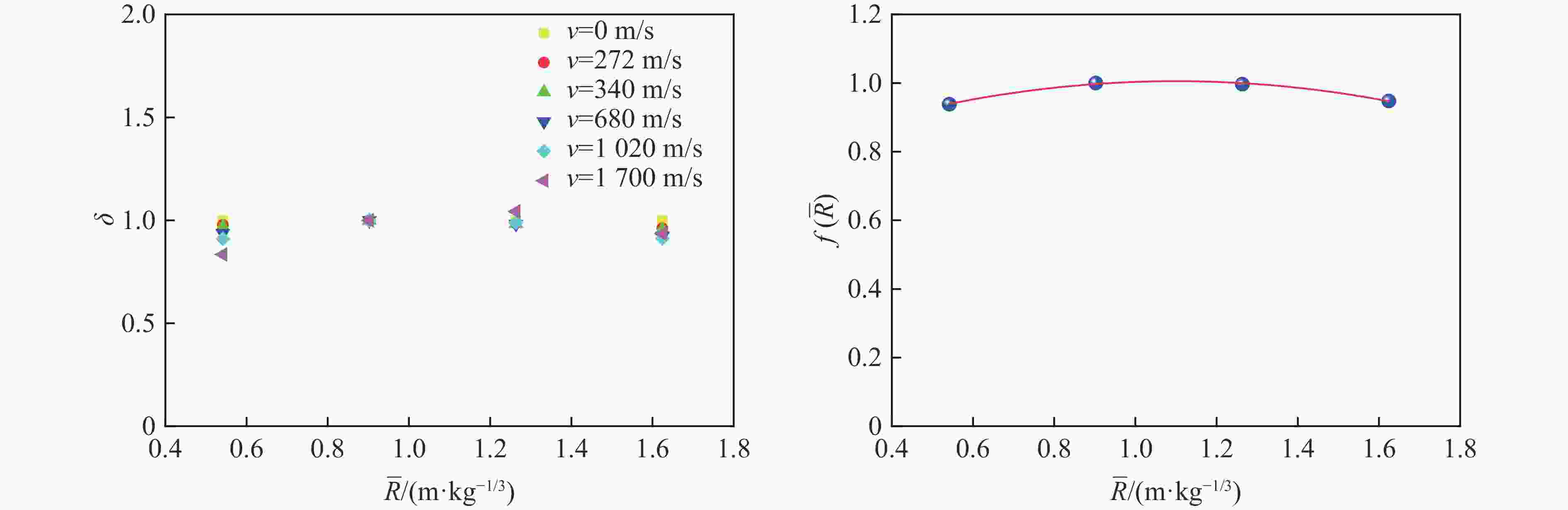

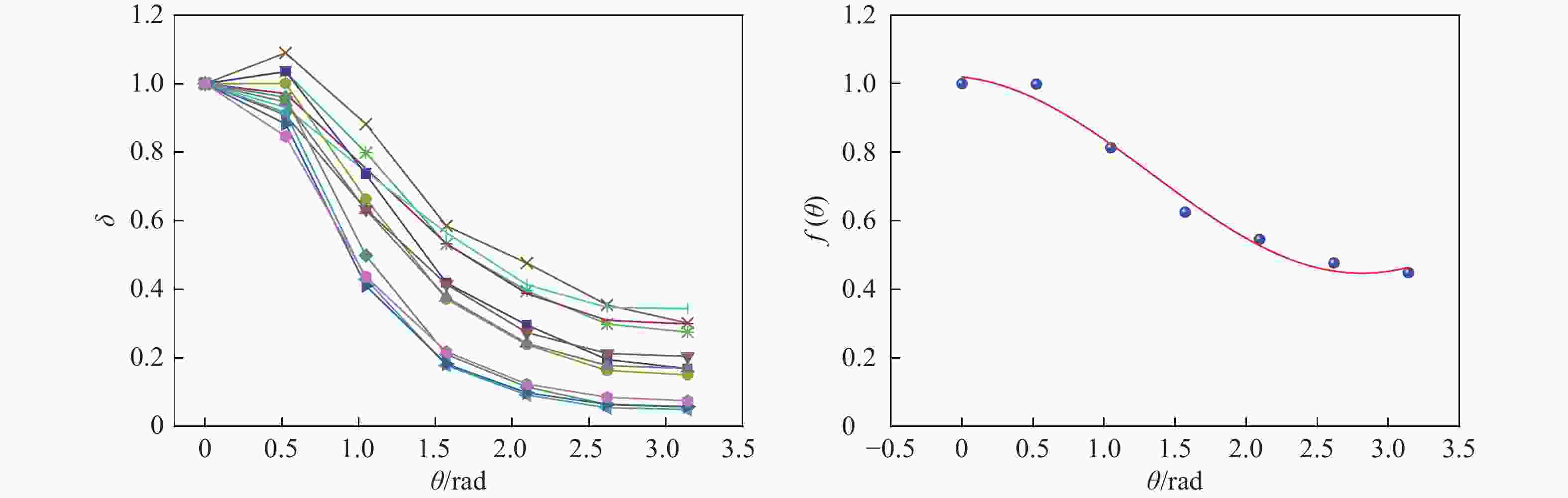

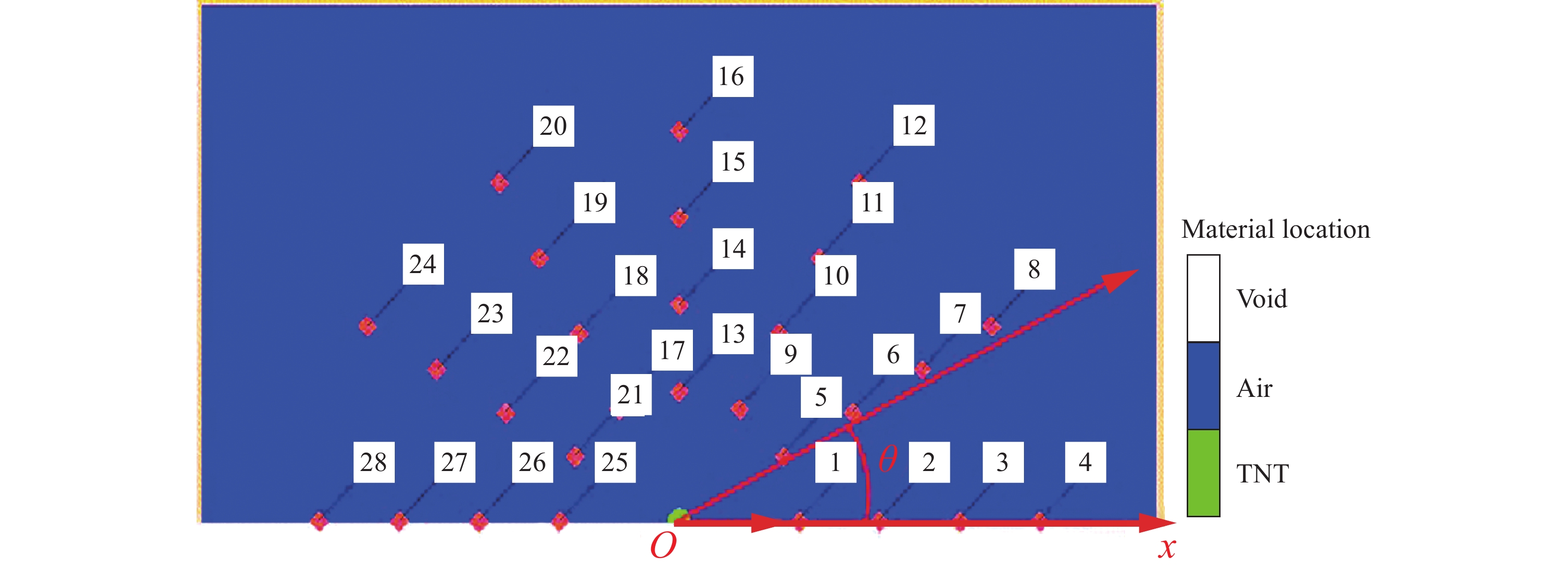

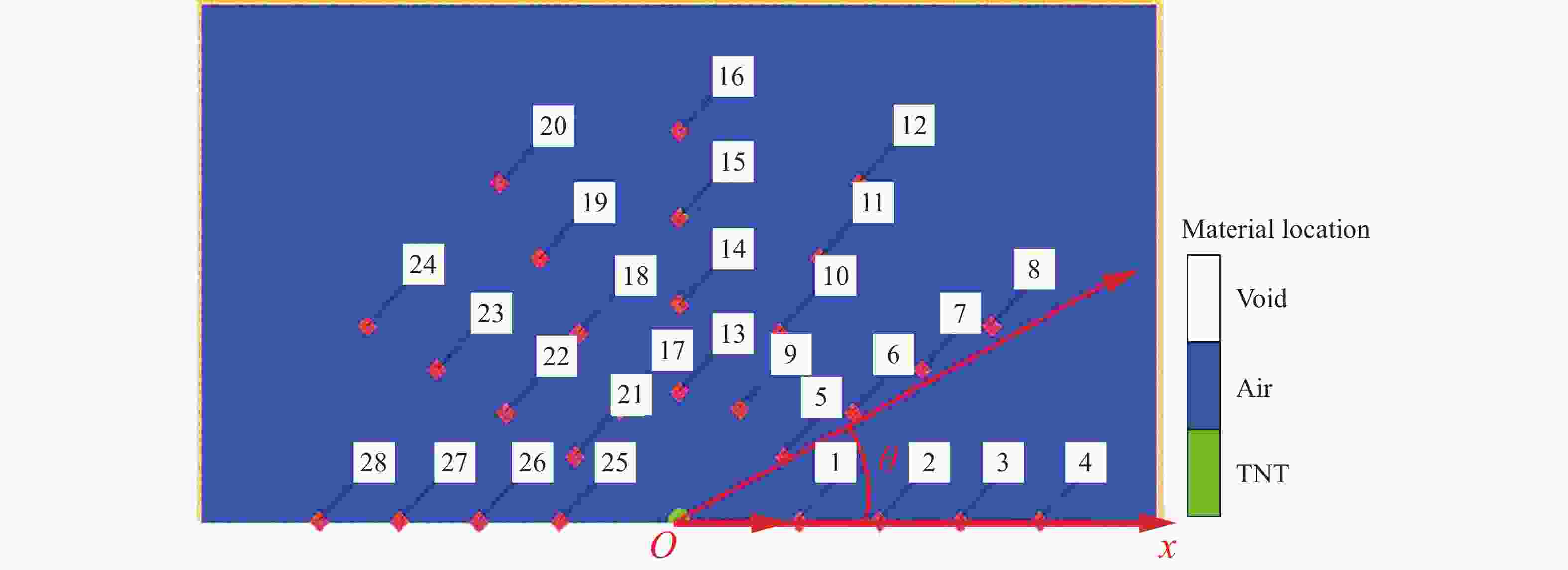

摘要: 导弹、炮弹等战斗部爆炸时具有一定的速度,较大的运动速度会使爆炸冲击波场分布发生变化,进而对弹药的毁伤威力产生影响。本文中采用AUTODYN软件对速度分别为0、272、340、680、1 020和1 700 m/s的TNT球形裸装药在空气中爆炸的冲击波场进行了仿真计算,定量研究装药在动爆条件下的峰值超压、比冲量和正压作用时间等威力参数特性。结果表明,方位角小于90°时装药速度与冲击波超压、比冲量成正相关,与正压作用时间成负相关;方位角大于90°时装药速度与冲击波超压、比冲量成负相关,与正压作用时间成正相关。超压峰值大小沿方位角成正弦变化。最后,分析了冲击波峰值超压数据,建立了动爆冲击波超压的计算模型,该模型计算结果与仿真和实验结果吻合较好。Abstract: When warheads such as missiles and artillery bombs explode with a certain velocity, such velocity of motion will change the field of blast wave and thus affect the damage power of ammunition. In this paper, numerical simulation of shock wave field of spherical TNT explosion is carried out by using AUTODYN with velocities of 0, 272, 340, 680, 1 020 and 1 700 m/s, respectively. The peak overpressure, specific impulse and positive pressure time of blast wave field are studied quantitatively. The results show that when the azimuth angle is less than 90°, the velocity of the propellant is positively correlated with the shock wave overpressure and specific impulse, and negatively correlated with the positive pressure time; when the azimuth angle is greater than 90°, the velocity of the propellant is negatively correlated with the shock wave overpressure and specific impulse, and positively correlated with the positive pressure time. The peak overpressure presents sinusoidal variation along azimuth. A calculation model of dynamic detonation shock wave overpressure is established by analyzing the peak overpressure data of shock wave. The calculation results of the model are in good agreement with the simulation and experimental results.

-

Key words:

- air blast /

- dynamic explosion /

- shock wave characteristics /

- AUTODYN software

-

表 1 超压数据与公式计算结果比较

Table 1. Comparison of peak overpressure results with theoretical values

Δp/MPa η/% 模拟 Henrych公式 2.49 2.38 4.41 0.97 0.94 3.78 0.47 0.47 1.07 0.28 0.27 2.22 表 2 仿真计算结果对比

Table 2. Comparison of simulation results

v/(m·s−1) $\overline R $/(m·kg−1/3) θ/(°) Δp/kPa η/% 公式 静爆 模拟 100 0.72 15 1 609.03 1 516.35 1 663.80 3.29 100 1.81 15 214.91 219.84 236.42 9.09 100 1.26 73 394.31 480.98 493.13 20.04 100 0.54 164 1 155.98 2 552.41 2 322.79 50.23 500 0.72 15 2 324.81 1 516.35 2 367.87 1.82 500 1.81 15 310.52 219.84 317.83 2.30 500 1.26 73 569.71 480.98 533.51 6.79 500 0.54 164 1 670.22 2 552.41 1 579.85 5.72 1 500 0.72 15 5 551.67 1 516.35 5 249.82 5.75 1 500 1.81 15 741.52 219.84 690.90 7.33 表 3 实验结果对比

Table 3. Comparison of experimental results

v/(m·s−1) $\overline R $/(m·kg−1/3) θ/(°) Δp/kPa η/% 实验 公式 534.31 1.37 15 627.42 638.32 1.71 534.31 1.37 45 565.37 572.21 1.20 534.31 1.37 105 361.97 375.33 3.56 587.65 1.19 15 751.53 926.03 18.84 587.65 1.19 45 599.84 830.13 27.74 587.65 1.19 105 379.21 544.50 30.36 -

[1] 杜红棉, 王燕, 祖静, 等. 导弹动爆对模拟船舱毁伤效果试验研究 [J]. 高压物理学报, 2011, 25(3): 261–267. DOI: 10.11858/gywlxb.2011.03.011.DU H M, WANG Y, ZU J, et al. Experimental study on damage effect of simulated ship cabin subjected to missile dynamic explosion [J]. Chinese Journal of High Pressure Physics, 2011, 25(3): 261–267. DOI: 10.11858/gywlxb.2011.03.011. [2] 高元浩. 榴弹战斗部动爆条件下毁伤评估方法研究[D]. 太原: 中北大学, 2016. [3] 卢芳云, 李翔宇, 林玉亮. 战斗部结构与原理[M]. 北京: 科学出版社, 2009. [4] 赵岩. 动爆冲击波超压测试方法研究[D]. 太原: 中北大学, 2012. [5] 张光莹, 周旭, 黄咏政, 等. 动爆冲击波特性分析方法研究[C] // 第四届全国计算爆炸力学会议论文集. 2008: 282−287. [6] 蒋海燕, 李芝绒, 张玉磊, 等. 运动装药空中爆炸冲击波特性研究 [J]. 高压物理学报, 2017, 31(3): 286–294. DOI: 10.11858/gywlxb.2017.03.010.JIANG H Y, LI Z R, ZHANG Y L, et al. Characteristics of air blast wave field for explosive charge moving at different velocities [J]. Chinese Journal of High Pressure Physics, 2017, 31(3): 286–294. DOI: 10.11858/gywlxb.2017.03.010. [7] 聂源, 蒋建伟, 李梅. 球形装药动态爆炸冲击波超压场计算模型 [J]. 爆炸与冲击, 2017, 37(5): 951–956. DOI: 10.11883/1001-1455(2017)05-0951-06.NIE Y, JIANG J W, LI M. Overpressure calculation model of sphere charge blasting with moving velocity [J]. Explosion and Shock Waves, 2017, 37(5): 951–956. DOI: 10.11883/1001-1455(2017)05-0951-06. [8] 杨鑫, 石少卿, 程鹏飞, 等. 爆炸冲击波在空气中传播规律的经验公式对比及数值模拟 [J]. 四川建筑, 2007, 27(5): 71–73. DOI: 10.3969/j.issn.1007-8983.2007.05.033. [9] ARMENDT B F, SPERRAZZA J. Air blast measurements around moving explosive charges, Part Ⅲ: AD0114950 [R]. Aberdeen: Army Ballistics Research Laboratory, 1956. -

下载:

下载: