Experimental study on response characteristics of the water-filled double-layer structure under collision load

-

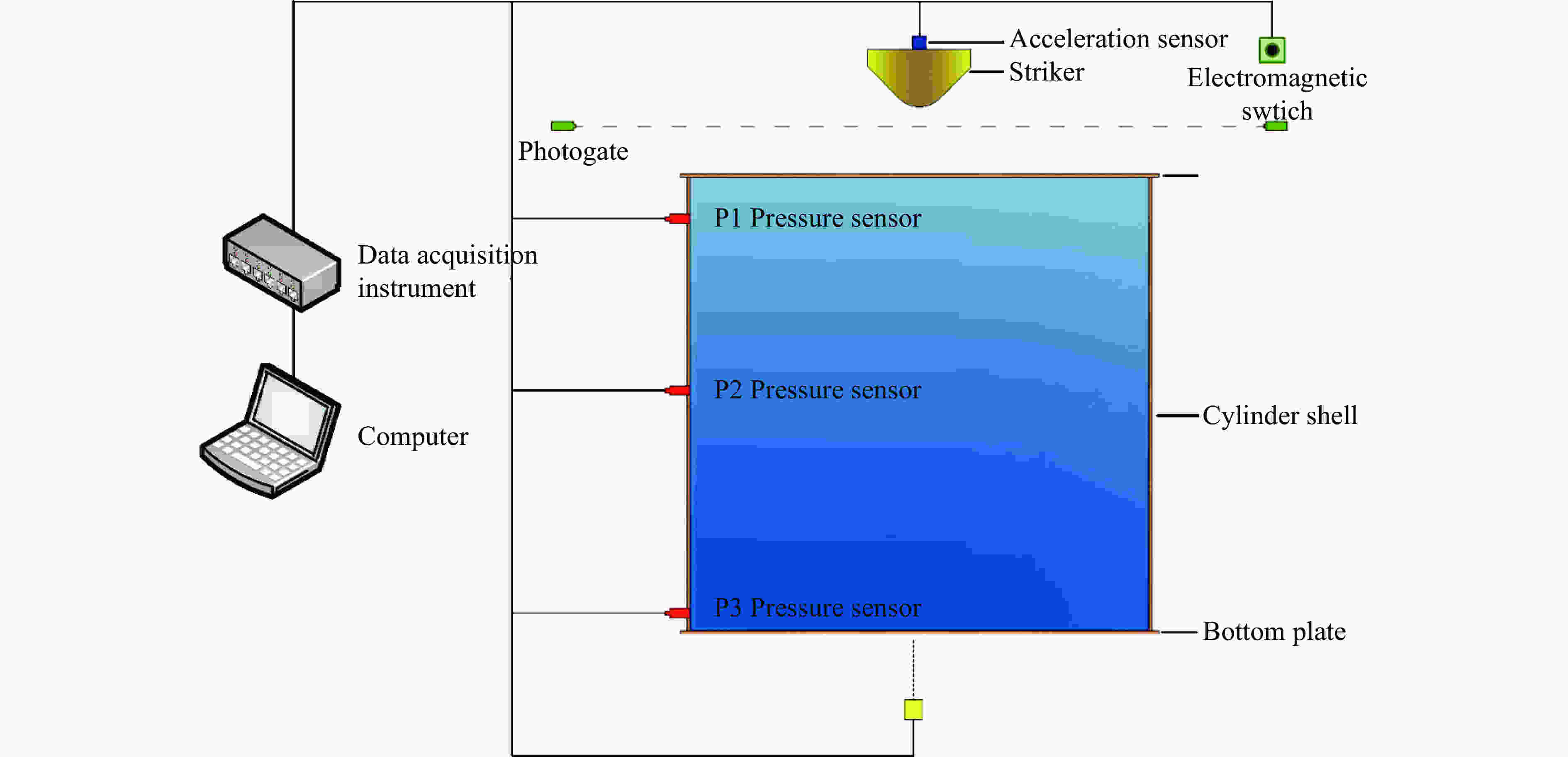

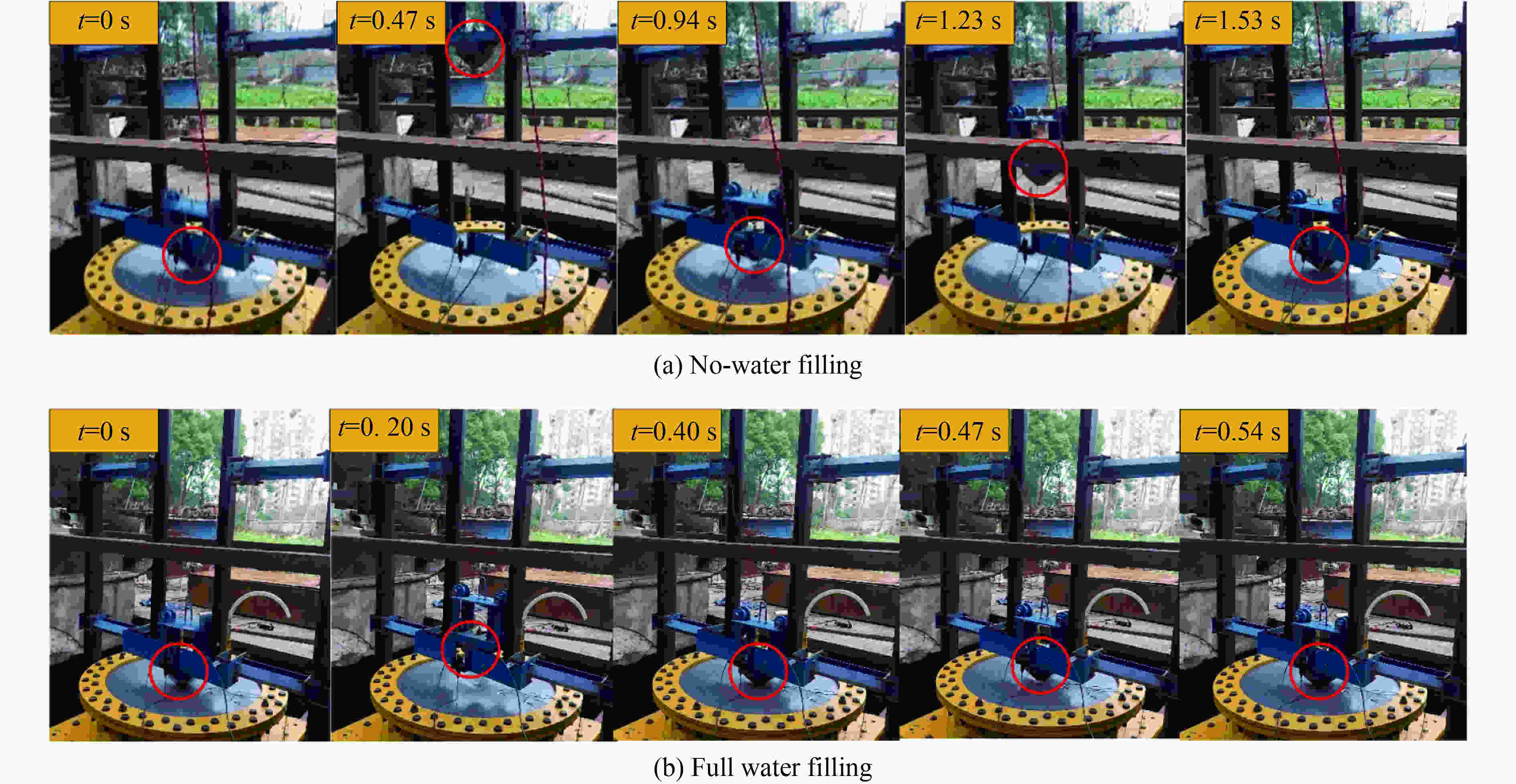

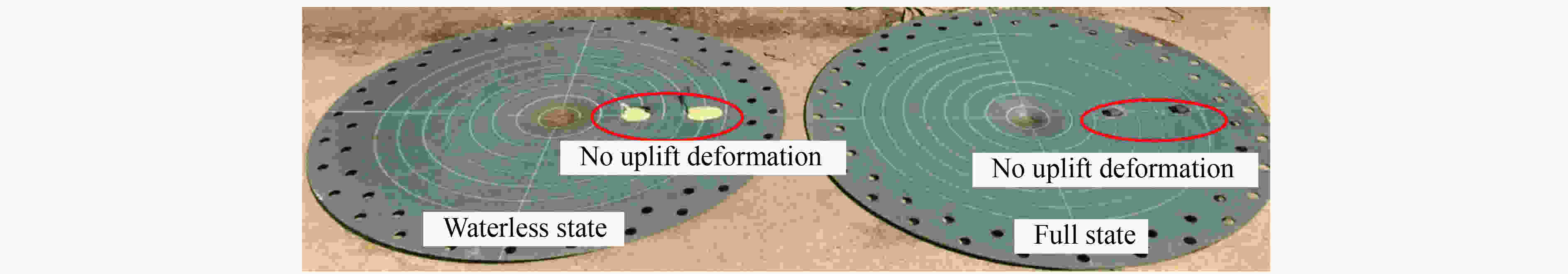

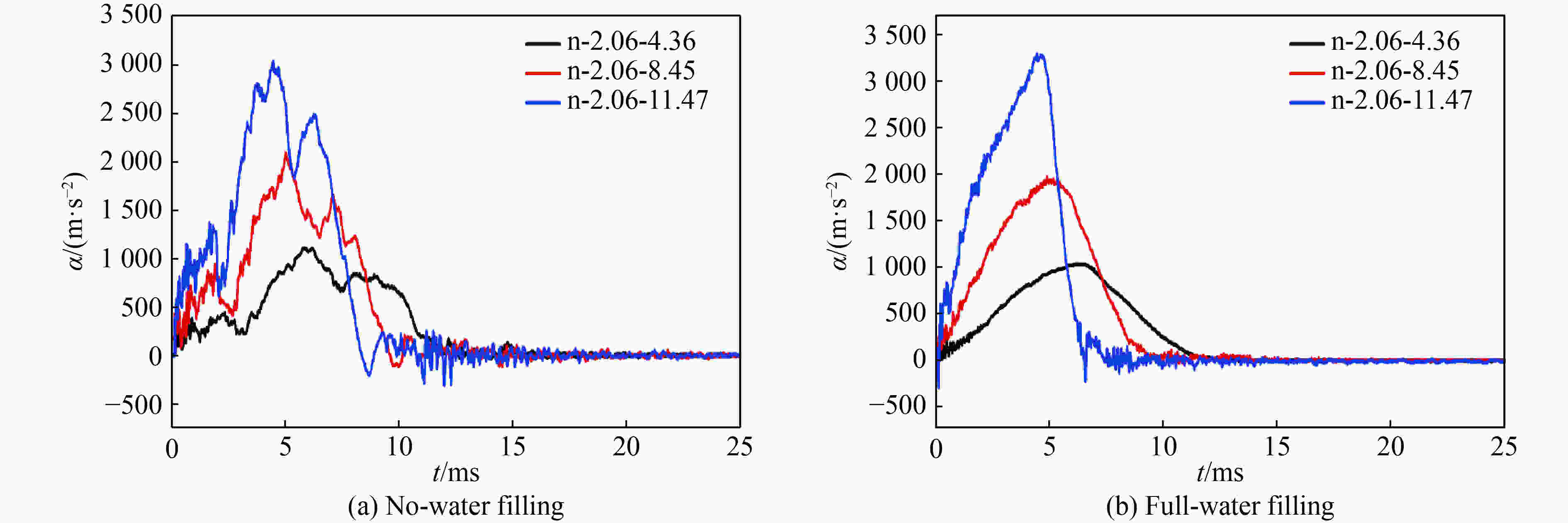

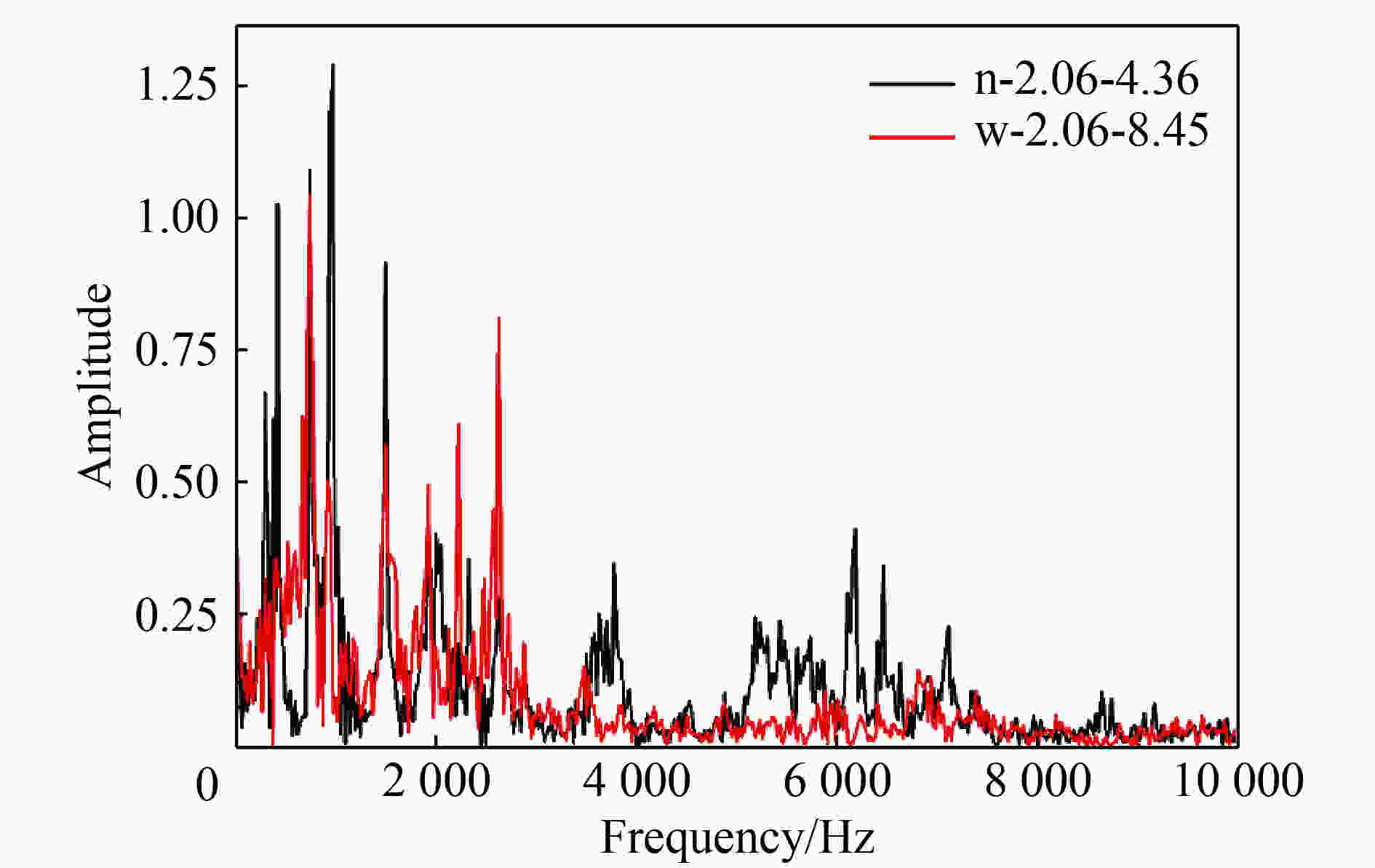

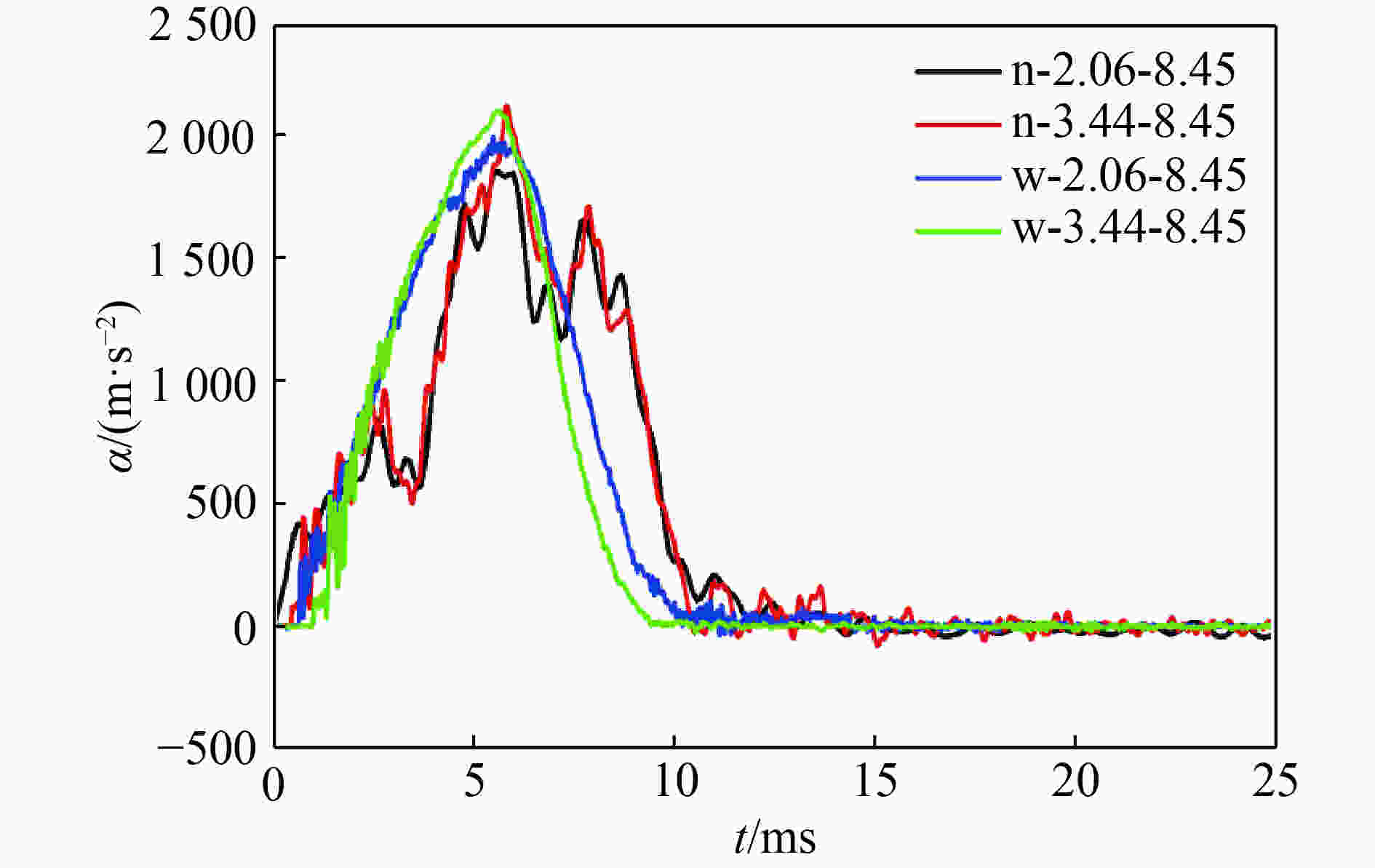

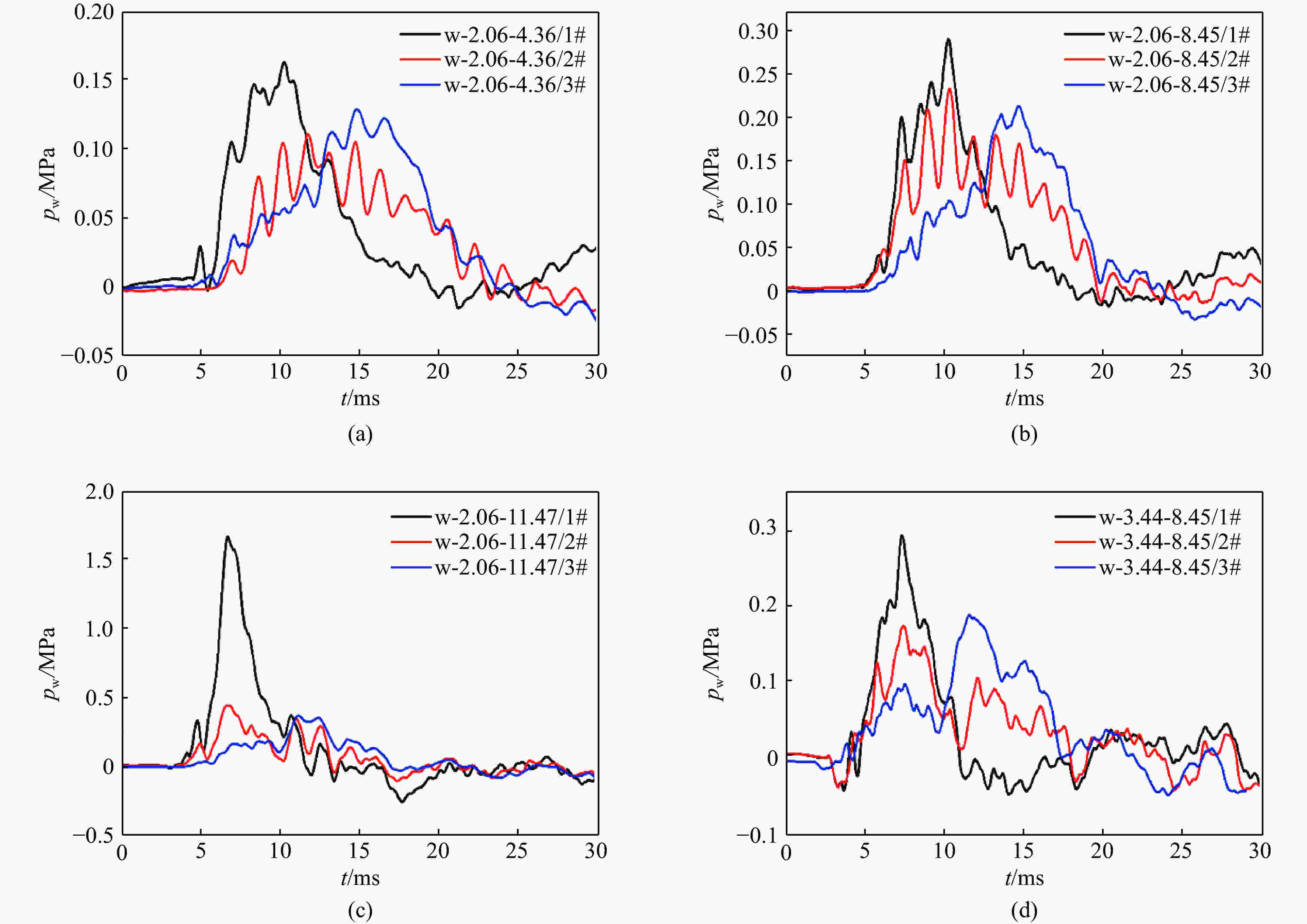

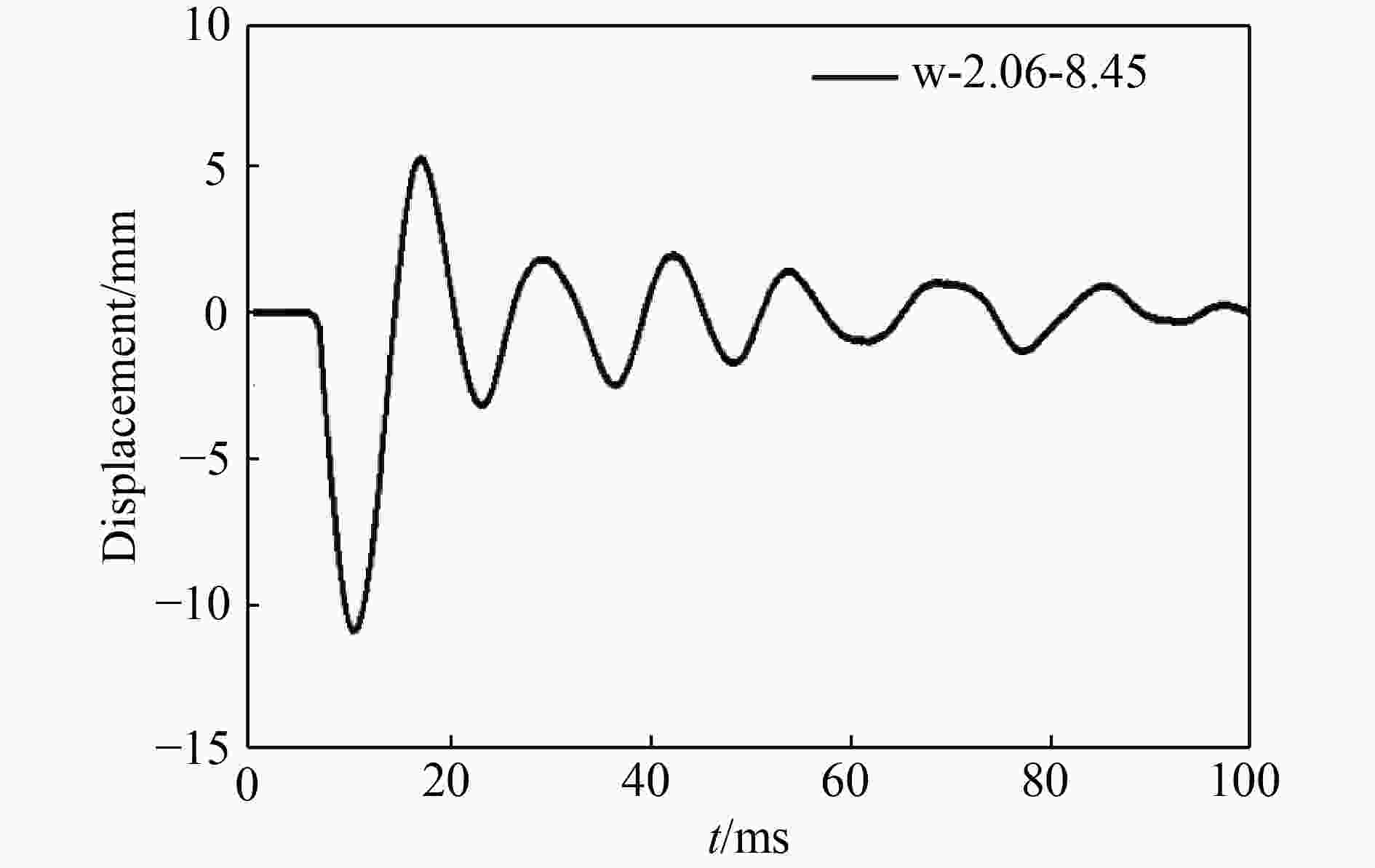

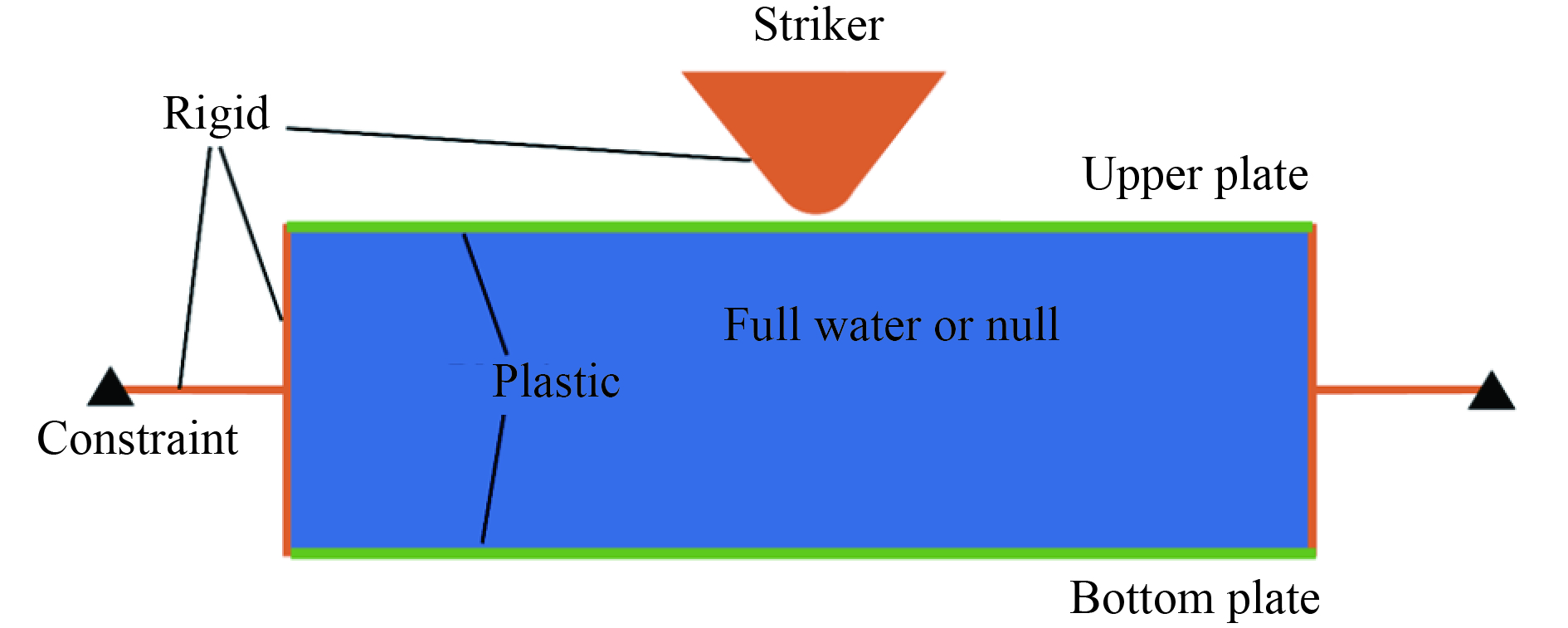

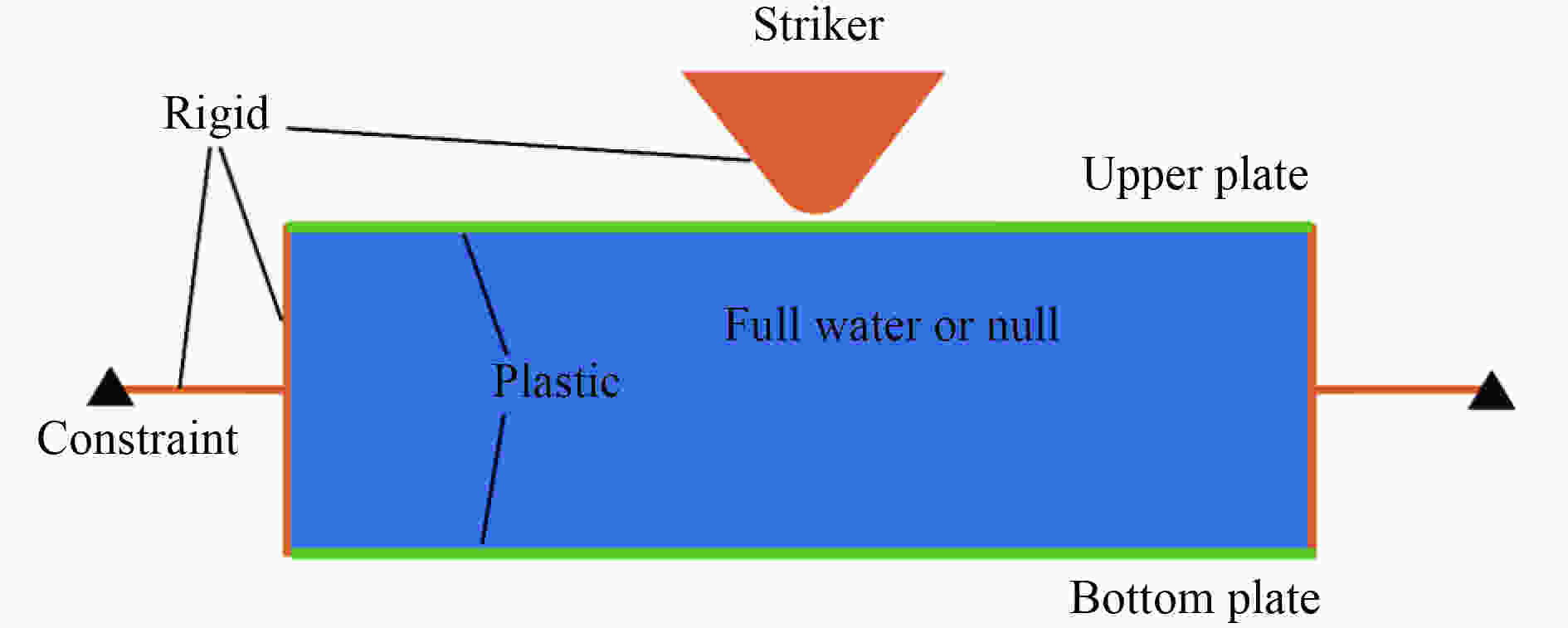

摘要: 为研究充液双层结构在碰撞过程的动力响应特性,对简化的双层板结构开展了系列碰撞试验,并对比了在有无充水条件下被撞结构的动态响应。研究结果显示,液体在碰撞过程中对顶板的缓冲和保护作用。最后通过分析有无充水条件下撞头加速度和内部扰动压力等试验数据,研究了充水与结构的流固耦合效应对碰撞响应的影响。Abstract: To investigate the dynamic response characteristics of the water-filled double layer structure when encountering a collision load, a series of collision tests are conducted and the response of the structure filled with water and unfilled with water is compared. The results indicate that the internal water can protect the upper plate during a collision. Finally, the effect of fluid-solid coupling between internal water and double layer structure on the collision response is investigated by analyzing the test data of the acceleration of the striker and the disturbance pressure of the internal water.

-

表 1 材料的力学性能

Table 1. Mechanical properties of material

杨氏模量/

GPa泊松比 密度/

(kg∙m−3)屈服强度/

MPa极限抗拉强度/

MPa206 0.3 7.86×103 365.00 484.37 表 2 试验工况

Table 2. Test description

工况描述 碰撞速度/(m∙s−1) 顶板厚度/mm 充水状态 n-3.44-8.45 8.45 3.44 空筒 w-3.44-8.45 8.45 3.44 满水 n-2.06-4.36 4.36 2.06 空筒 n-2.06-8.45 8.45 2.06 空筒 n-2.06-11.47 11.47 2.06 空筒 w-2.06-4.36 4.36 2.06 满水 w-2.06-8.45 8.45 2.06 满水 w-2.06-11.47 11.47 2.06 满水 表 3 顶板最终变形统计

Table 3. Summary of final deformation of the upper plate

工况描述 顶板最终变形/mm 顶板最终变形减小比例/% 工况描述 顶板最终变形/mm 顶板最终变形减小比例/% n-3.44-8.45 23.81 − n-2.06-8.45 37.32 − w-3.44-8.45 18.95 20.41 w-2.06-8.45 25.33 32.13 n-2.06-4.36 15.96 − n-2.06-11.47 51.87 − w-2.06-4.36 13.42 15.91 w-2.06-11.47 31.13 39.98 -

[1] MINORSKY V U. An analysis of ship collisions with reference to protection of nuclear power plants [J]. Journal of Ship Research, 1958, 3(2): 2. [2] JONES N. On the collision protection of ships [J]. Nuclear Engineering and Design, 1976, 38(2): 229–240. [3] GEERS T, ZHANG P. Doubly asymptotic approximations for submerged structures with internal fluid volumes: evaluation [J]. Journal of Applied Mechanics, 1994, 61(4): 893–899. DOI: 10.1115/1.2901574. [4] KANG J M, LEE K J. Effect of design variables on the behavior of VLCC structure in collision [C] // Proceeding of the 13th MSC Users Conference. Japan, 1996: 12. [5] PEDERSEN P, ZHANG S. On impact mechanics in ship collisions [J]. Marine Structures, 1998, 11(10): 429–449. DOI: 10.1016/S0951-8339(99)00002-7. [6] IQBAL M, TIWARI G, GUPTA P, et al. Ballistic performance and energy absorption characteristics of thin aluminium plates [J]. International Journal of Impact Engineering, 2015, 77: 1–15. DOI: 10.1016/j.ijimpeng.2014.10.011. [7] LIU B, VILLAVICENCIO R, SOARES C. Simplified analytical method to evaluate tanker side panels during minor collision incidents [J]. International Journal of Impact Engineering, 2015, 78: 20–33. DOI: 10.1016/j.ijimpeng.2014.11.021. [8] GRIMSMO E, CLAUSEN A, AALBERG A, et al. Fillet welds subjected to impact loading: an experimental study [J]. International Journal of Impact Engineering, 2017, 108: 101–113. DOI: 10.1016/j.ijimpeng.2017.02.023. [9] ZHU L, SHI S, JONES N. Dynamic response of stiffened plates under repeated impacts [J]. International Journal of Impact Engineering, 2018, 117: 113–122. DOI: 10.1016/j.ijimpeng.2018.03.006. [10] 刘峰, 王自力, 崔维成. 高能搁浅下双层底结构的损伤特性研究 [J]. 船舶力学, 2005, 9(6): 85–92. DOI: 10.3969/j.issn.1007-7294.2005.06.009.LIU F, WANG Z L, CUI W C. Research on damage characteristics of double bottom structure in ship hard grounding [J]. Journal of Ship Mechanics, 2005, 9(6): 85–92. DOI: 10.3969/j.issn.1007-7294.2005.06.009. [11] 朱锡, 黄玉盈, 张振华, 等. 水面舰艇舷侧防雷舱结构水下抗爆防护机理研究 [J]. 船舶力学, 2006, 10(1): 113–119. DOI: 10.3969/j.issn.1007-7294.2006.01.015.ZHU X, HUANG Y Y, ZHANG Z H, et al. Theoretical research on the dependence of cabin near shipboard of surface warship subjected to underwater contact explosion [J]. Journal of Ship Mechanics, 2006, 10(1): 113–119. DOI: 10.3969/j.issn.1007-7294.2006.01.015. [12] 张婧, 施兴华, 王善. 舰船舷侧防护结构在水下接触爆炸荷载下的破坏分析 [J]. 爆破, 2007, 24(3): 7–10. DOI: 10.3963/j.issn.1001-487X.2007.03.002.ZHANG J, SHI X H, WANG S. Destruction analysis of ship broadside defensive structure subjected to underwater contact explosions [J]. Blasting, 2007, 24(3): 7–10. DOI: 10.3963/j.issn.1001-487X.2007.03.002. [13] 肖巍, 张阿漫, 汪玉. 具有内域的双层加筋圆柱壳动响应特性 [J]. 力学学报, 2014, 46(1): 120–127. DOI: 10.6052/0459-1879-13-196.XIAO W, ZHANG A, WANG Y. Dynamic response of double ring-stiffened cylindrical shell with internal fluid [J]. Chinese Journal of Theoretical and Applied Mechanics, 2014, 46(1): 120–127. DOI: 10.6052/0459-1879-13-196. [14] IAKOVLEV S, FUREY C, PYKE D, et al. Shock response of a system of two submerged co-axial cylindrical shells coupled by the inter-shell fluid [J]. Journal of Fluids and Structures, 2015, 55: 1–24. [15] LIU G, LIU J, WANG J, et al. A numerical method for double-plated structure completely filled with water subjected to underwater explosion [J]. Marine Structures, 2017, 53: 164–180. DOI: 10.1016/j.marstruc.2017.02.004. [16] BAILEY S, BALDINI N, BARKLEY E, et al. Annual book of ASTM standards: metals-mechanical testing; elevated and low temperature tests; metallography [S]. Panama: ASTM International, 2003. [17] HILL R. Studies in large plastic flow and fracture [M]. New York: McGraw-Hill, 1952: 362−365. [18] HOLT M. Underwater explosions [J]. Annual Review of Fluid Mechanics, 1977, 9(1): 187–214. DOI: 10.1146/annurev.fl.09.010177.001155. -

下载:

下载: