A new design for dynamic sealing of flange closure considering bending deformation

-

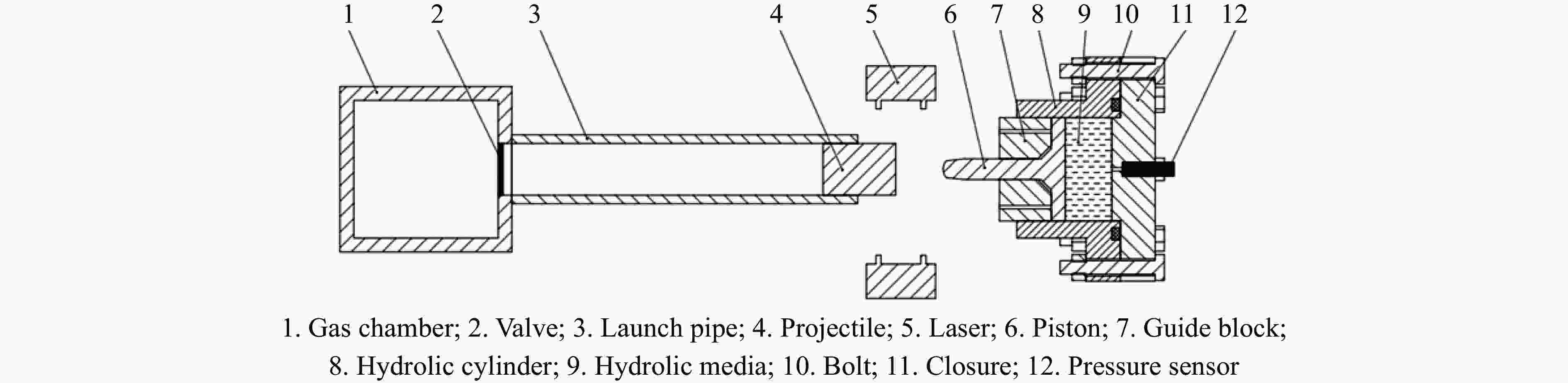

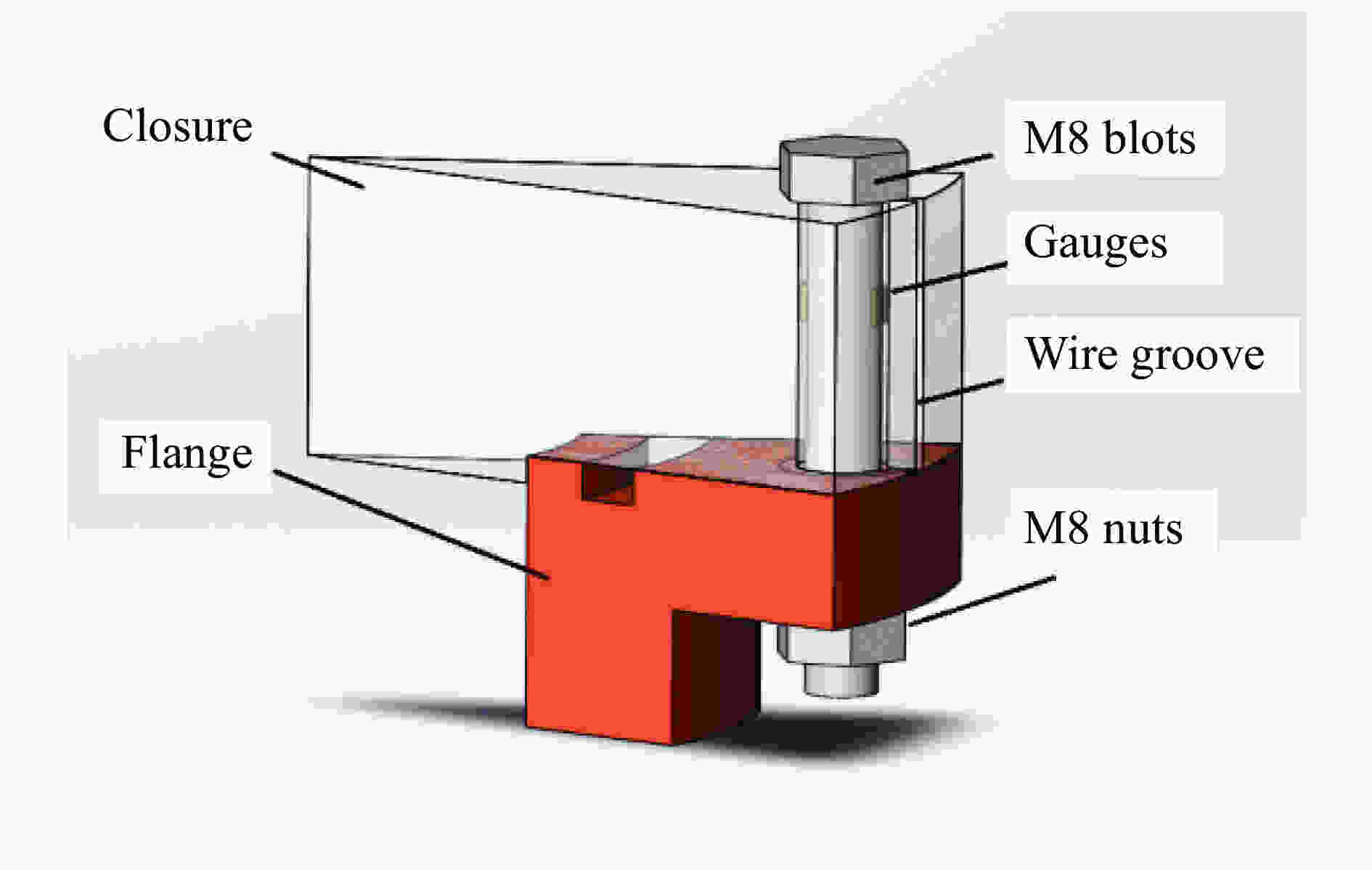

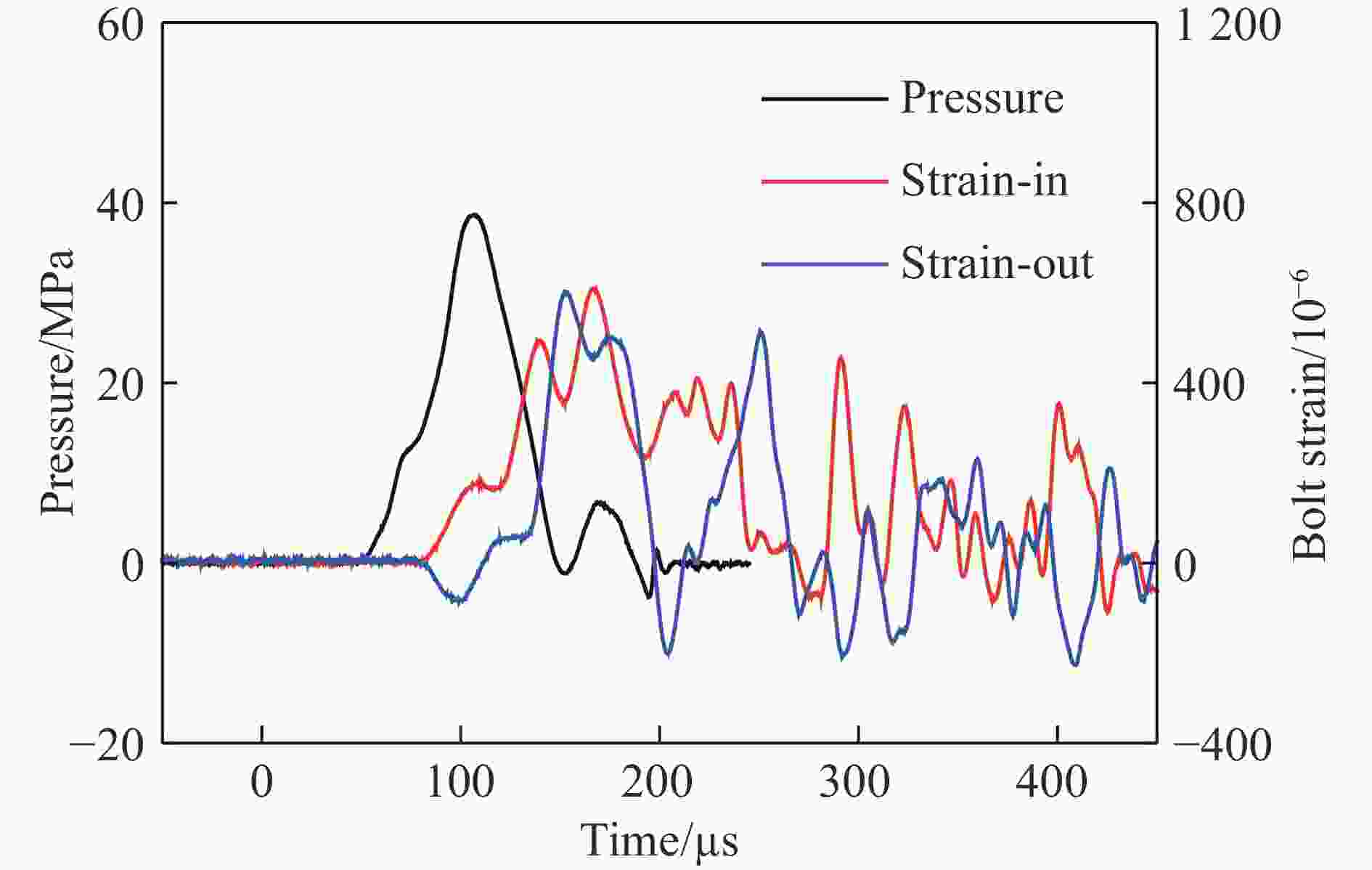

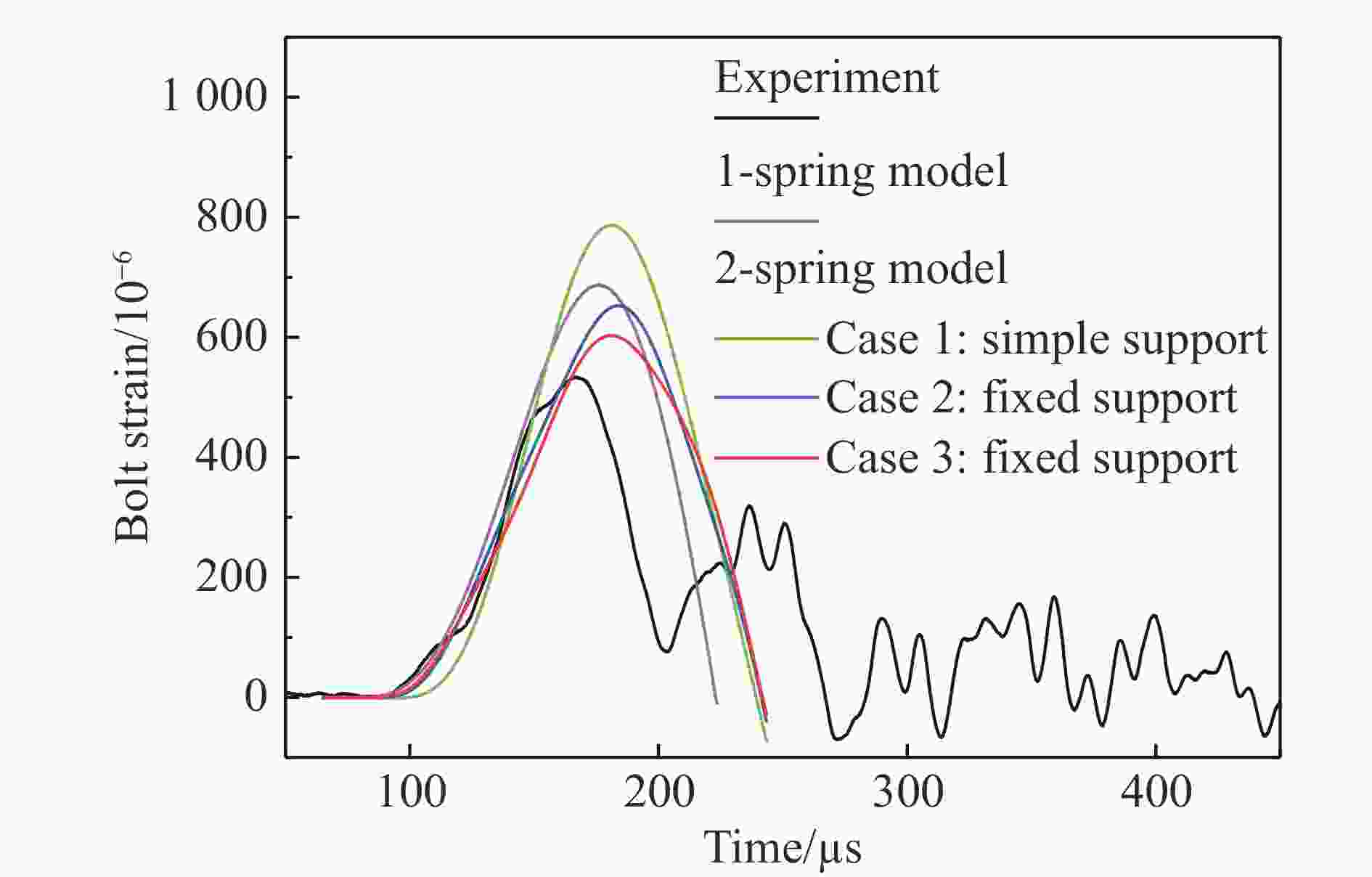

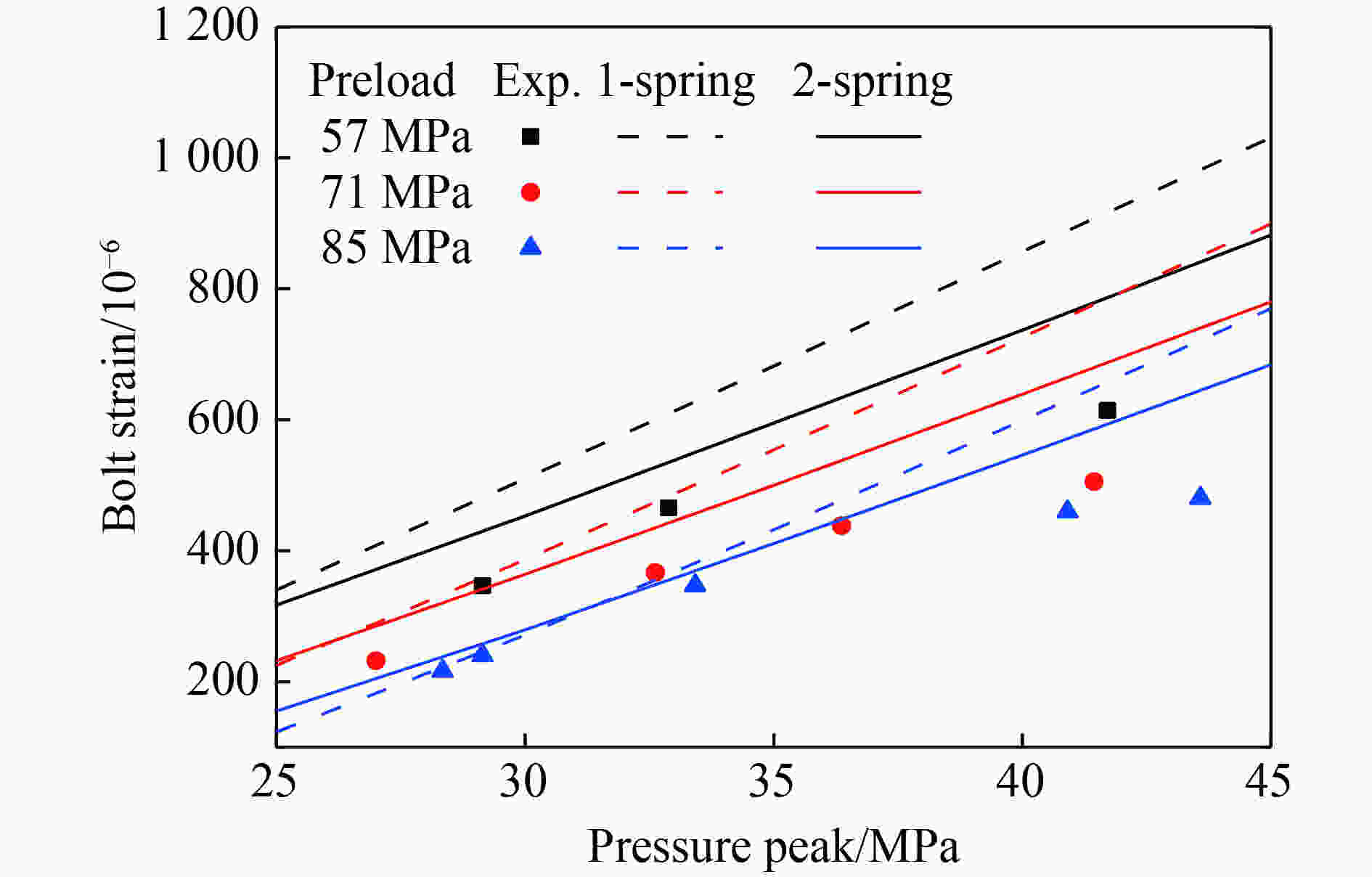

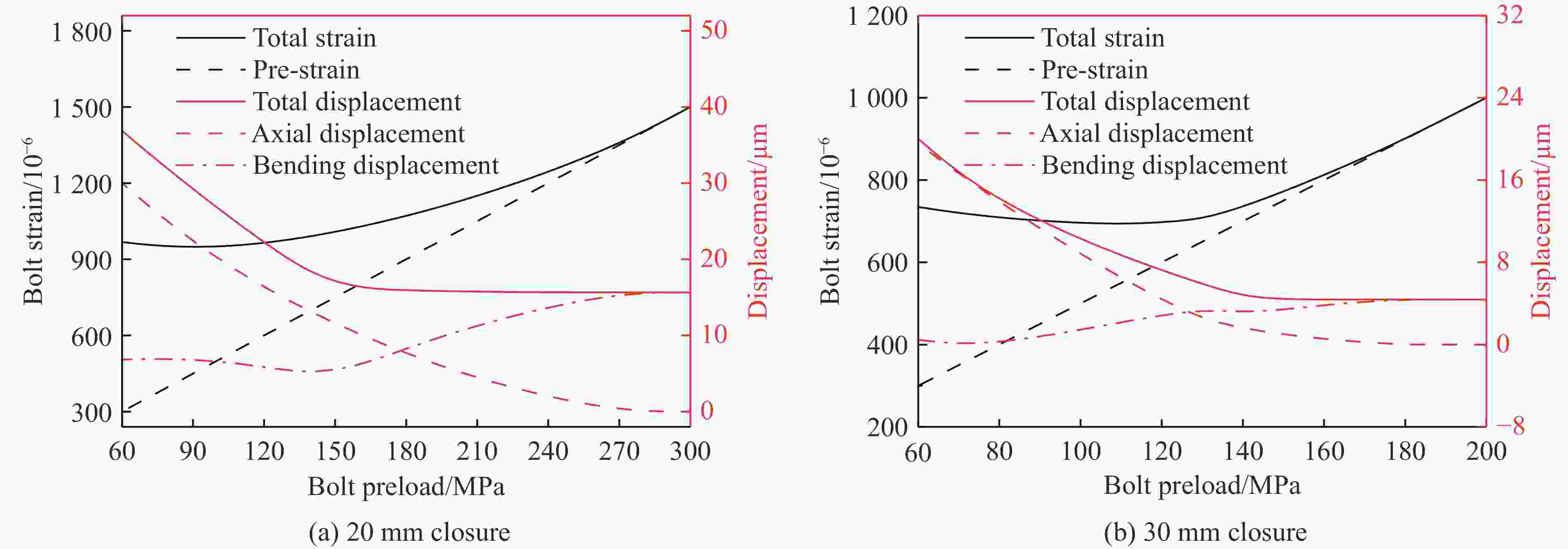

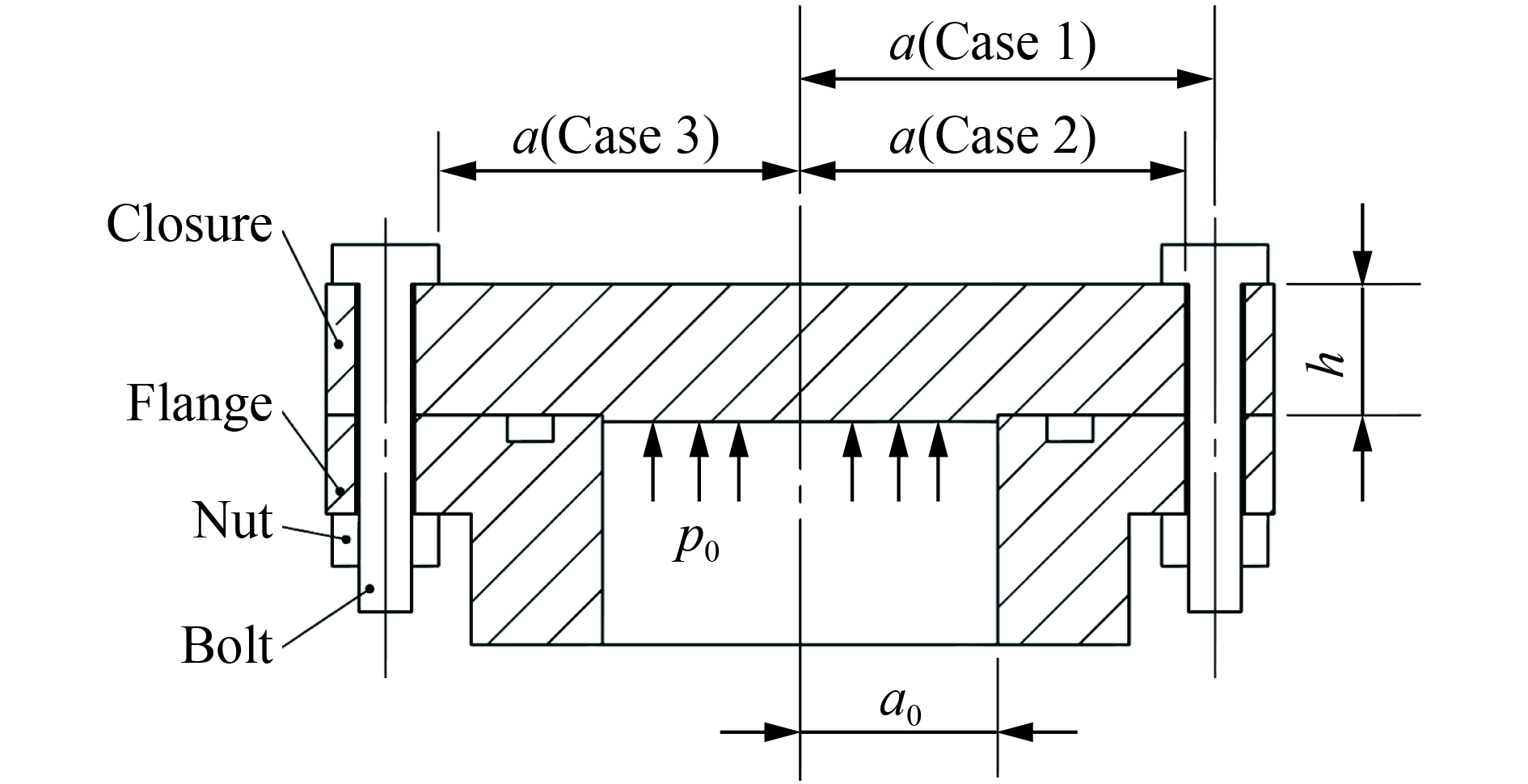

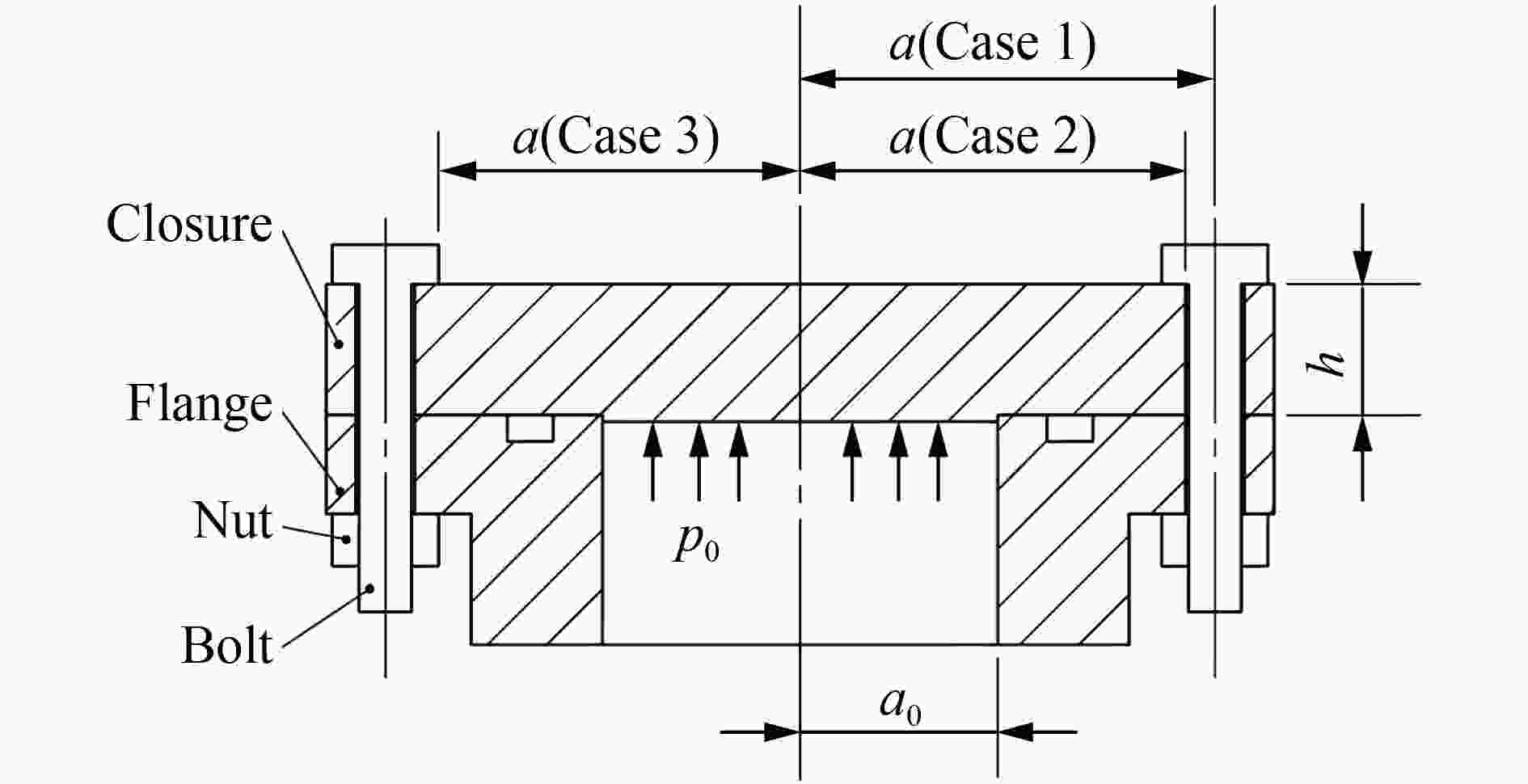

摘要: 端盖法兰的螺栓预紧力选择是密封结构设计的重要问题。本文中通过估算端盖法兰弯曲振动的等效刚度和等效质量,建立了考虑端盖弯曲振动的法兰结构响应双弹簧分析模型,获得了与实验数据一致性较好的结构响应分析结果。总结了端盖轴向振动、弯曲振动引起的密封面位移随预紧力、端盖厚度的变化规律;并发现随预紧力增加,密封面间隙逐渐减小并趋于一个极值;端盖弯曲变形是影响该极值大小的主要因素。Abstract: Preload selection is one of the key problems for sealing design of closure-flange structure. In this study, a dual spring mass model accounting for the bending deformation of the closure is developed by estimating the equivalent stiffness and mass of the closure flexural vibration. The predicting result of dynamic response is in a great agreement with experiments. Finally, the law of variation of both axial and flexural deformation of the closure with bolt preloading is summarized, and the results show tthe clearance of sealing surface decreases gradually to a stable value with the increase of preloading force. And the bending deformation of the end cap is the main factor affecting this stable value.

-

Key words:

- dynamic sealing /

- closure flange /

- bolt preload /

- flexural vibration

-

表 1 计算结果与偏差

Table 1. Result and error

模型 等效刚度/(GN·m−1) 等效质量/kg 计算应变/10−6 计算应变偏差/% 1-spring 690 28 2-spring-(A) 6.02 0.53 780 44 2-spring-(B) 12.48 0.68 650 20 2-spring-(C) 19.15 1.08 600 11 -

[1] 压力容器: GB150.1~GB150.4-2011[S]. 北京: 中国标准出版社, 2012: 183−216. [2] 丁伯民. ASME压力容器规范分析与应用[M]. 北京: 化学工业出版社, 2009: 123−129. [3] DUFFEY T A. Optimal bolt preload for dynamic loading [J]. International Journal of Mechanical Science, 1993, 35(3-4): 257–265. DOI: 10.1016/0020-7403(93)90080-E. [4] DUFFEY T A, LEWIS B, BOWERS S. Bolt preload selection for pulse-loaded vessel closures [C] // ASME Pressure Vessels and Piping Conference. Honolulu, HI, United States, 1995: 167−174. [5] ESMAILZADEH E, CHORASHI M, OHADI A R. Analysis of preloaded bolted joints under exponentially decaying pressure [J]. Journal of Pressure Vessel Technology, 1996, 118: 393–398. DOI: 10.1115/1.2842204. [6] DUFFEY T A, HESS J E D. Selection of bolt preload for impulsively loaded vessels [C] // ASME Pressure Vessels and Piping Conference. Waikoloa, Hawaii, United States, 2017. [7] SEMKE W H, BIBEL G D, JERATY S, et al. A dynamic investigation of piping systems with a bolted flange [C] // ASME Pressure Vessel and Piping Conference. Vancouver, BC, Canada, 2002. [8] SEMKE W H, BIDEL G D, JERATH S, et al. Efficient dynamic structural response modelling of bolted flange piping systems [J]. International Journal of Pressure Vessels and Piping, 2006, 83(10): 767–776. DOI: 10.1016/j.ijpvp.2006.06.003. [9] DEEPAK S S, MOHAMED B T, BRENDAN J O. A methodology for predicting high impact shock propagation within bolted-joint structures [J]. International Journal of Impact Engineering, 2014, 73: 30–42. DOI: 10.1016/j.ijimpeng.2014.06.004. [10] 霍宏发, 黄协清, 张安峰. 组合式爆炸容器联接螺栓的动力学分析 [J]. 机械科学与技术, 2002(S2): 81–85.HUO H F, HUANG X Q, ZHANG A F. Dynamic analysis of the bolts of explosion vessels [J]. Mechanical Science and Technology, 2002(S2): 81–85. [11] 霍宏发, 黄协清, 林俊德. 组合式密闭爆炸容器螺栓预应力范围的计算方法 [J]. 机械强度, 2001, 23(2): 194–197. DOI: 10.3321/j.issn:1001-9669.2001.02.020.HUO H F, HUANG X Q, LIN J D. Method for calculating the range of bolt pre-stress of assembled confinement vessels due to the action of the inner impact [J]. Journal of Mechanical Strength, 2001, 23(2): 194–197. DOI: 10.3321/j.issn:1001-9669.2001.02.020. [12] 程帅, 张德志, 刘文祥, 等. 基于碰撞-液压原理的半正弦波脉冲发生装置 [J]. 现代应用物理, 2018, 9(4): 040106.CHENG S, ZHANG D Z, LIU W X, et al. Half-sine pulse generator based on the principle of impact and hydraulics [J]. Modern Applied Physics, 2018, 9(4): 040106. [13] 孔德仁, 狄长安, 范启成. 塑性测压技术[M]. 北京: 兵器工业出版社, 2006: 63−65. [14] 闻邦椿. 机械设计手册: 第二册[M]. 5版. 北京: 机械工业出版社, 2012: 5−17. [15] 程帅, 张德志, 刘文祥, 等. 强脉冲载荷作用下端盖法兰结构的螺栓预紧力设计方法 [J]. 爆炸与冲击, 2019, 39(2): 024101. DOI: 10.11883/bzycj-2018-0007.CHENG S, ZHANG D Z, LIU W X, et al. Pretightening load design for bolt of closure flange structure under intensive impulse loading [J]. Explosion and Shock Waves, 2019, 39(2): 024101. DOI: 10.11883/bzycj-2018-0007. -

下载:

下载: