External crack propagation of concrete surface under explosive loading

-

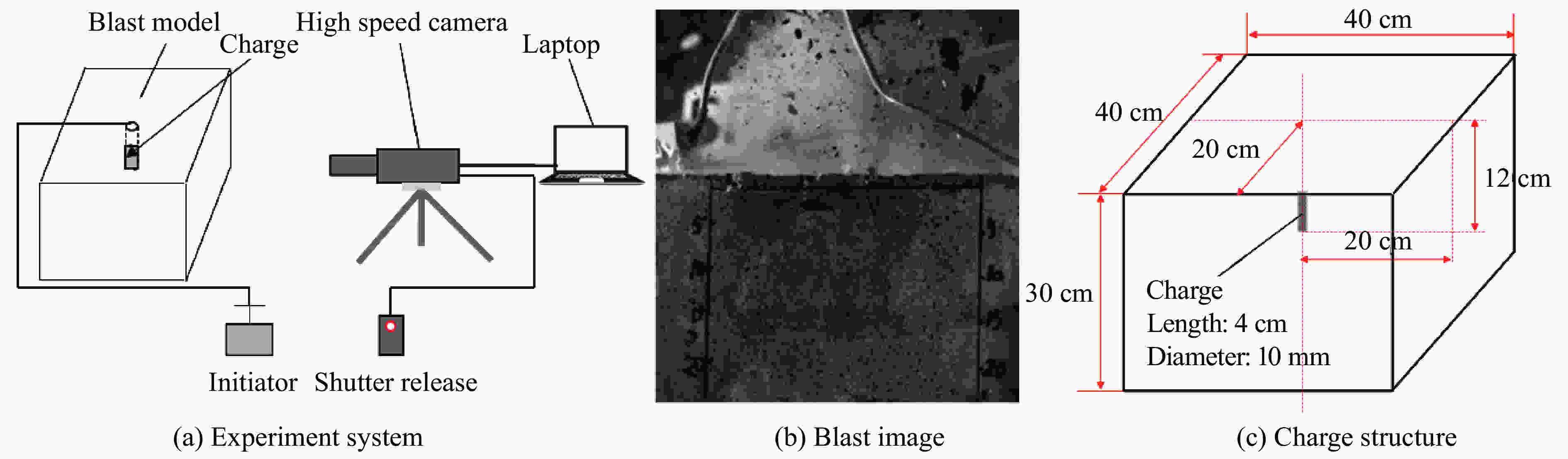

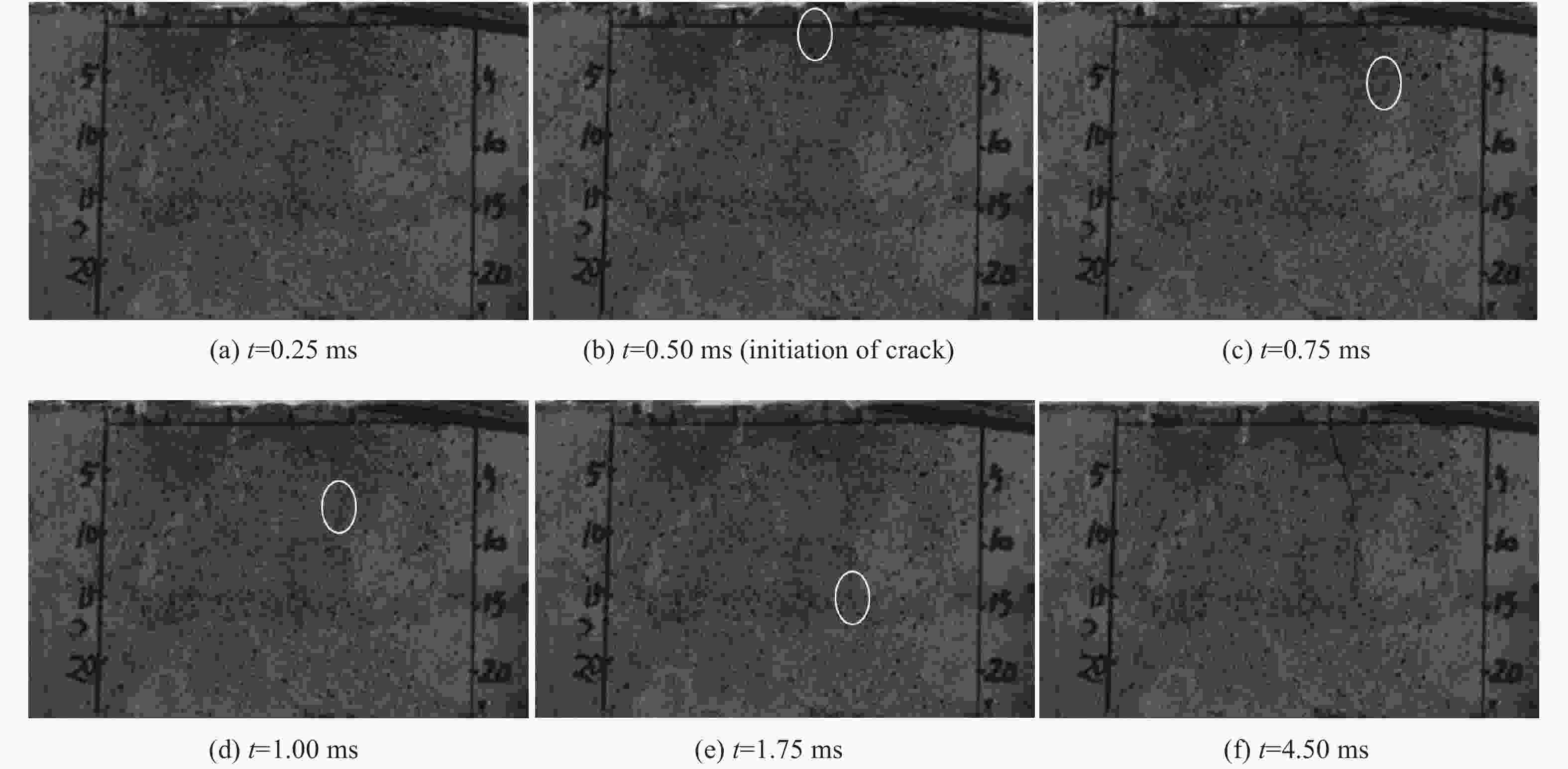

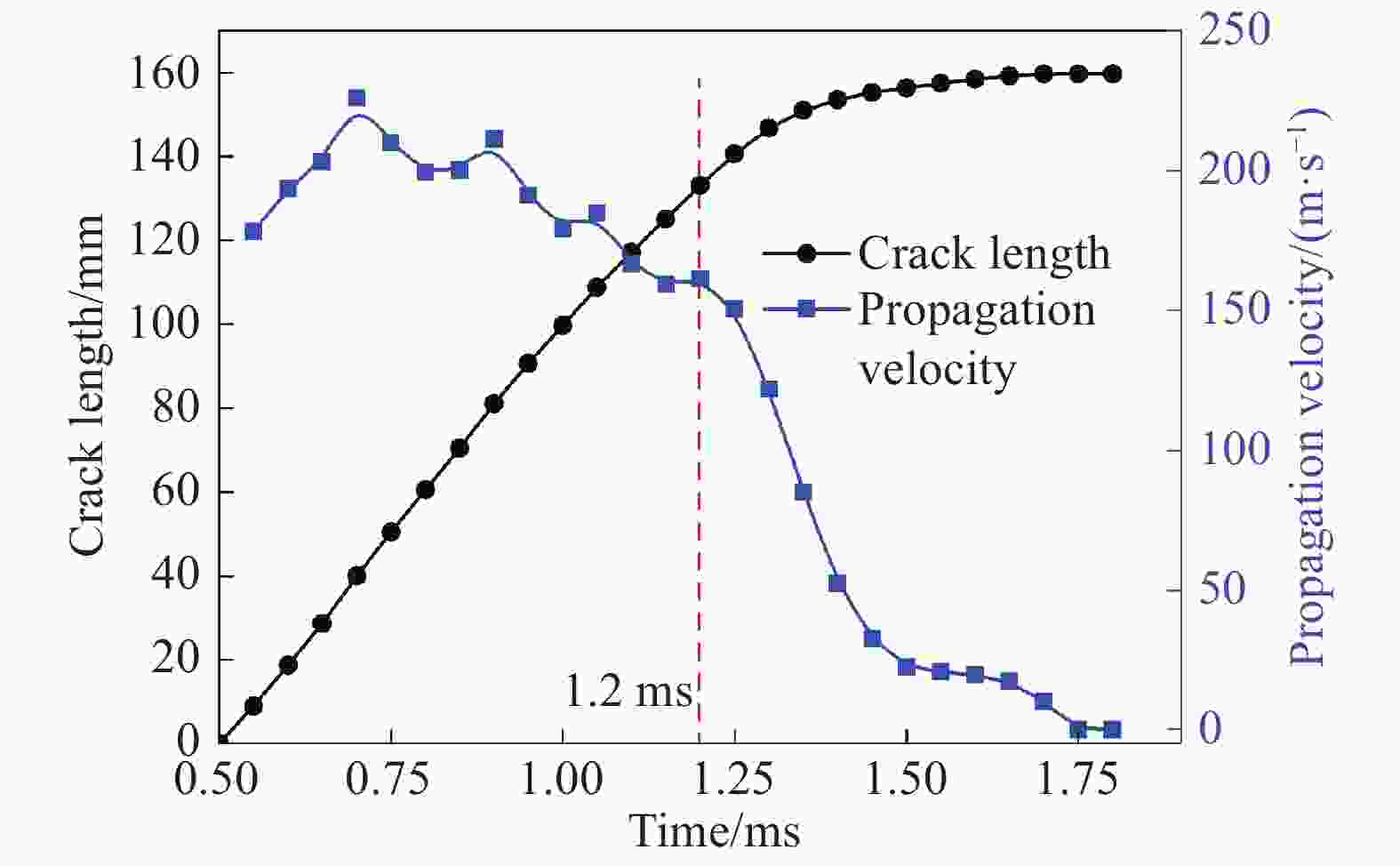

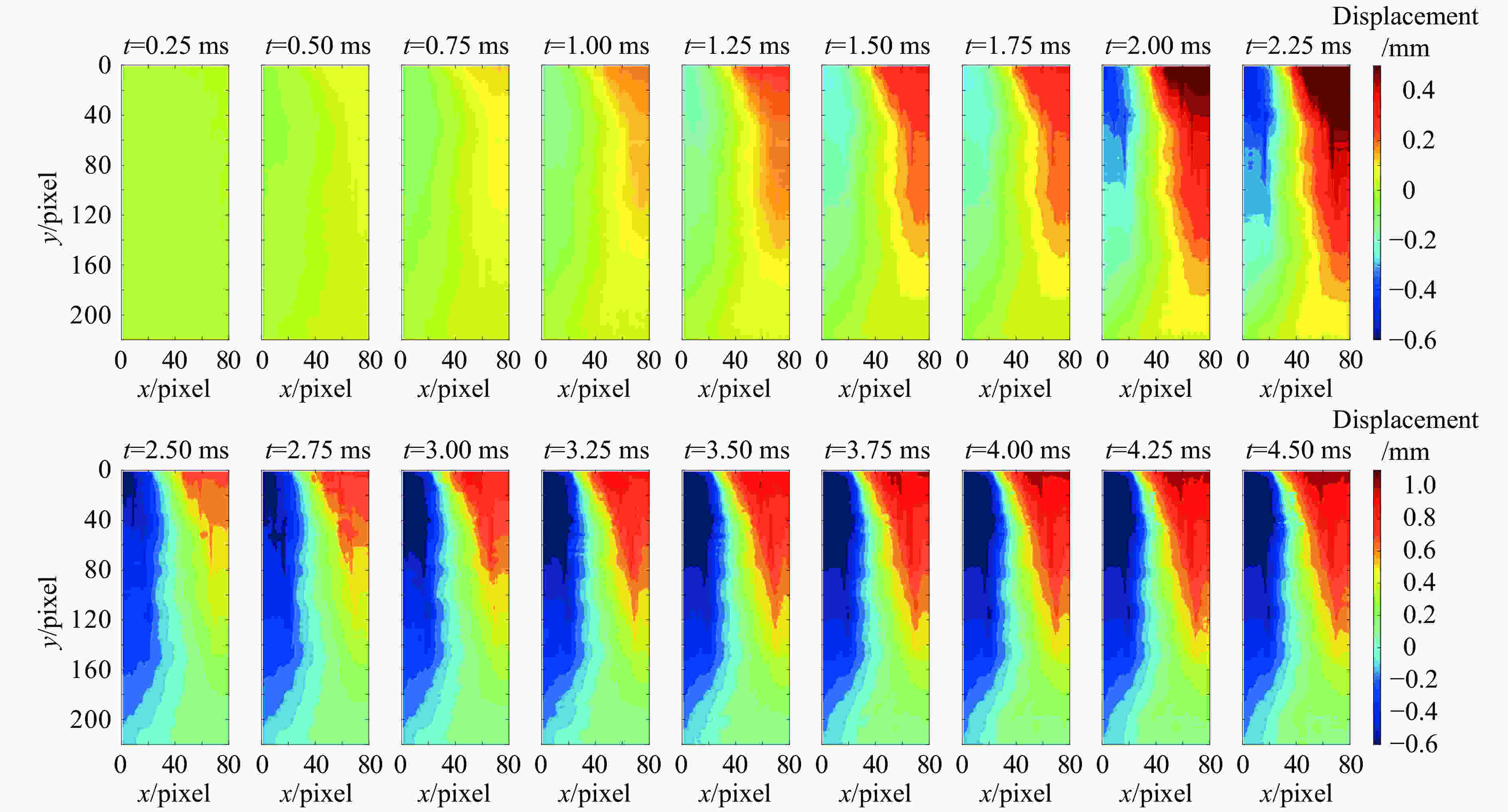

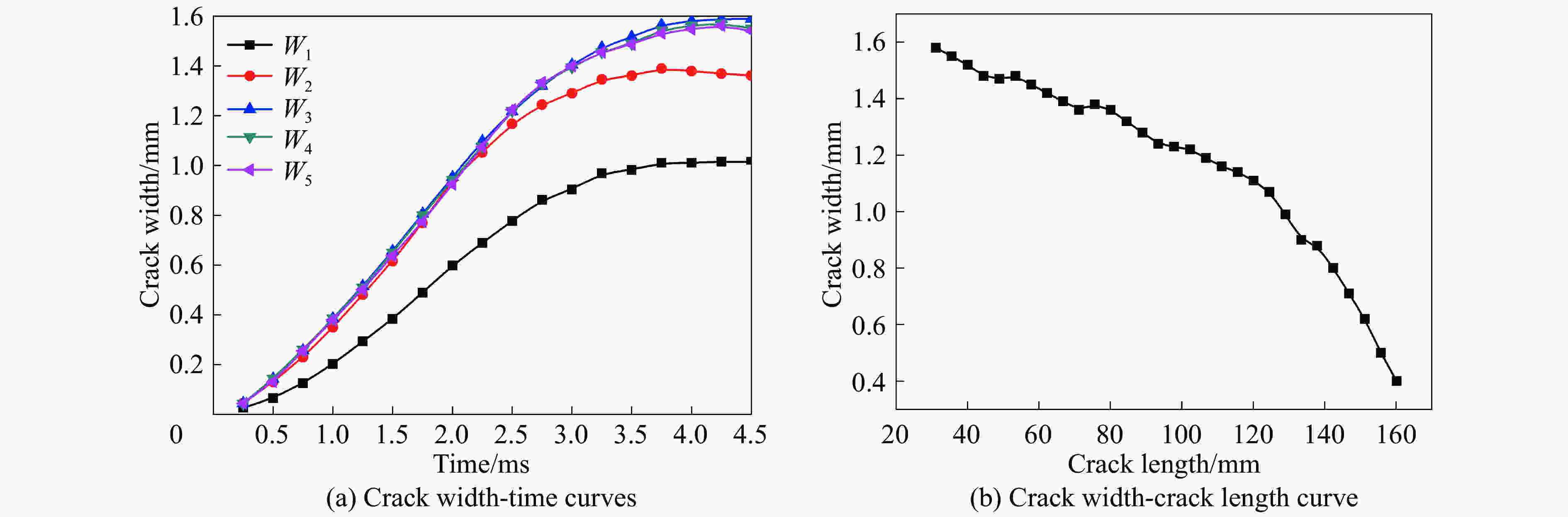

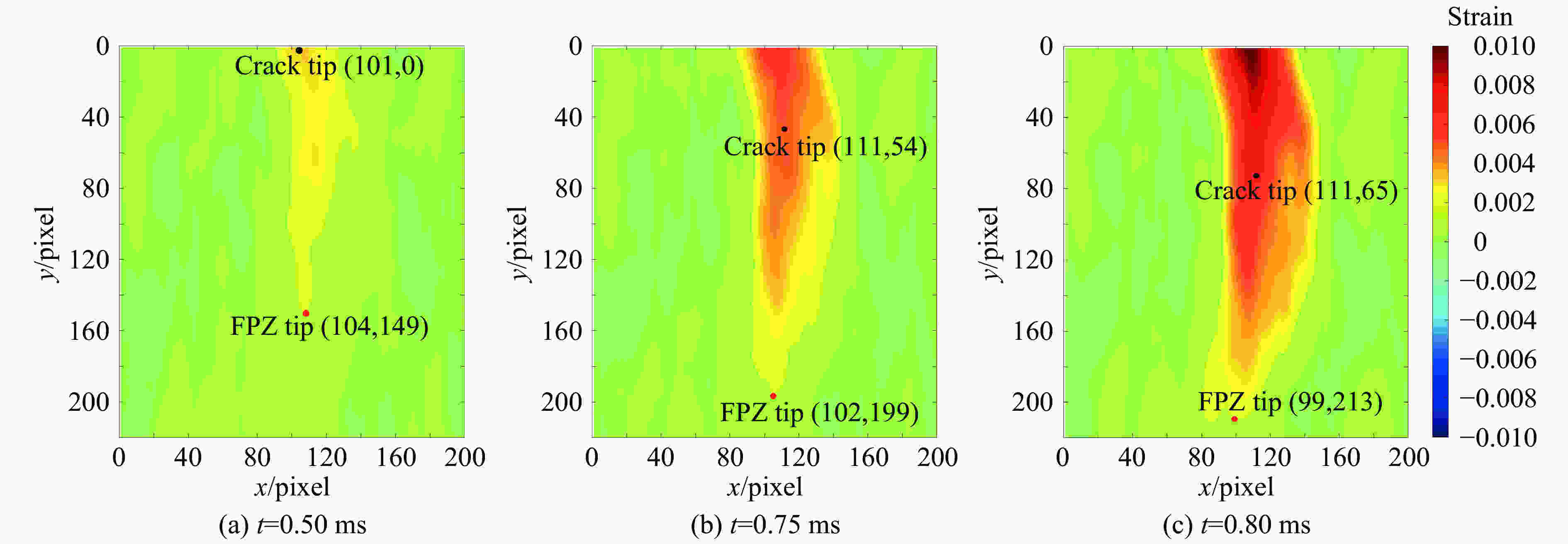

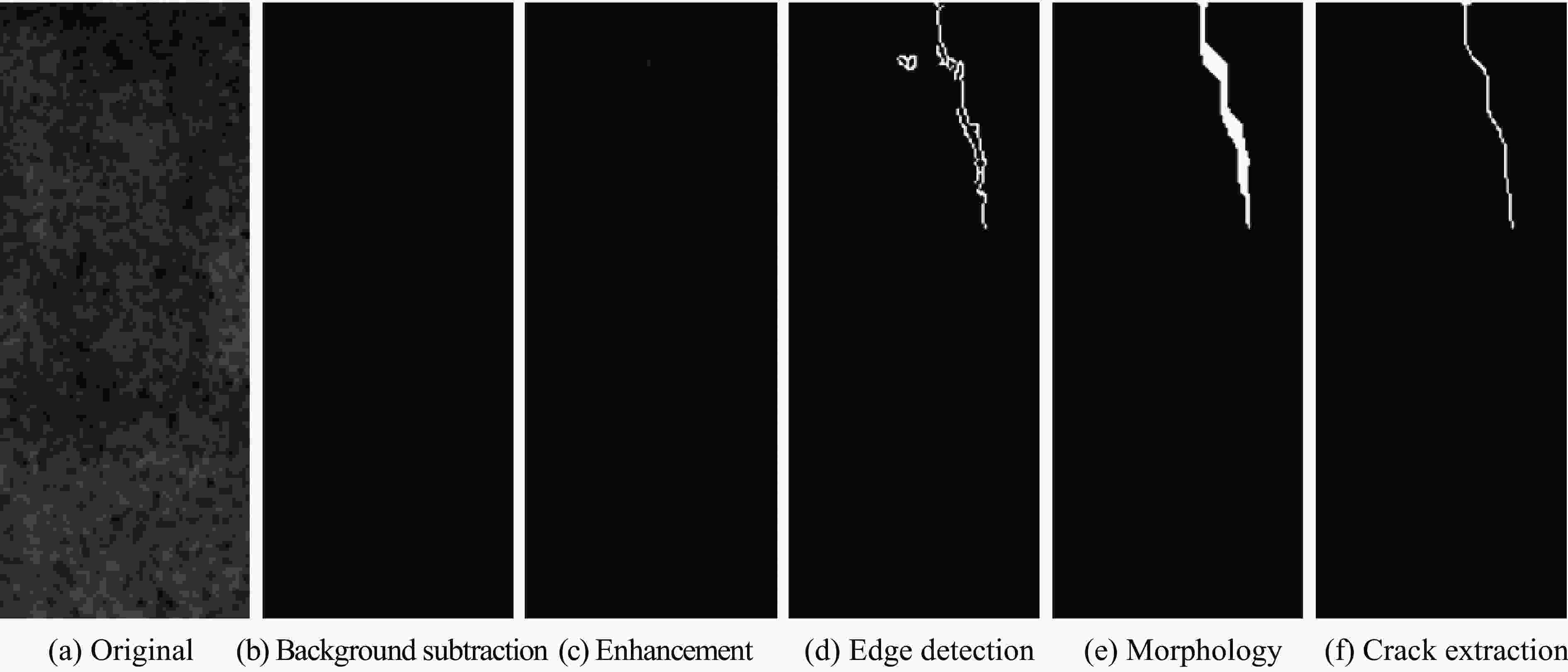

摘要: 为深入研究内爆加载下岩土类材料的破坏机理,提出了一种新的爆炸裂纹检测算法,采用数字图像相关方法测量表面位移场和应变场,建立了裂纹扩展和扩张模型,并通过混凝土内爆试验观测裂纹扩展过程,研究了裂纹长度扩展与宽度扩张规律。结果表明,裂纹长度扩展是应力波和爆生气体共同作用的结果,裂纹最大扩展速度为225.95 m/s,平均速度为122.27 m/s,裂纹总长159.92 mm,长度扩展止于1.75 ms;裂纹的张开由气体主导,最大宽度1.59 mm,作用时间长达4.5 ms;拉应变集中区先于裂纹出现,其形状决定了裂纹的走向和趋势,爆炸加载下断裂过程区长度为骨料粒径的8~9倍。Abstract: To further investigate the failure mechanism of geotechnical materials under implosion loading, a novel blasting crack detection algorithm is proposed in this paper, the digital image correlation method is used to measure the surface displacement field and strain field, the crack propagation and expansion model is built. A concrete blasting experiment was carried out, the crack propagation and expansion process were measured and analyzed. The results show that the propagation of crack is a combined action of stress wave and explosive products. The maximum velocity is 225.95 m/s, the average velocity is 122.27 m/s, the total length is 159.92 mm, and the length propagation ceases at 1.75 ms. The opening of the crack is dominated by explosive products with a maximum width of 1.59 mm. The action time of explosive products is 4.5 ms. The tensile strain concentration zone appears before the initiation of crack and its shape determines the tendency of the crack. The fracture process zone is about 8−9 times of the maximum aggregate size.

-

Key words:

- explosive loading /

- external crack /

- concrete /

- high-speed DIC /

- digital image processing /

- fracture process zone

-

表 1 混凝土模型物理力学参数

Table 1. The physical and mechanical parameters of the concrete model

混凝土标号 容重/(kg·m−3) 抗压强度/MPa 弹性模量/GPa 抗拉强度/MPa 泊松比 C30 2.7×103 42.5 31.2 3.2 0.3 表 2 断裂过程区尺寸

Table 2. Sizes of fracture process zone

时间/ms FPZ宽度/mm FPZ长度/mm 0.50 33.82 132.64 0.75 47.17 129.30 0.80 48.95 132.16 1.00 52.51 − 2.00 50.73 − 3.00 49.84 − 4.00 51.62 − -

[1] 周磊, 朱哲明, 董玉清, 等. 中低速冲击载荷下巷道内裂纹的动态响应 [J]. 岩石力学与工程学报, 2017, 36(6): 68–77. DOI: 10.13722/j.cnki.jrme.2016.1403.ZHOU L, ZHU Z M, DONG Y Q, et al. Dynamic response of cracks in tunnels under impact loading of medium-low speed [J]. Chinese Journal of Rock Mechanics and Engineering, 2017, 36(6): 68–77. DOI: 10.13722/j.cnki.jrme.2016.1403. [2] 周磊, 朱哲明, 王蒙, 等. 致密砂岩巷道模型试件动态起裂及止裂全过程分析 [J]. 爆炸与冲击, 2019, 39(9): 095101-1–095101-11. DOI: 10.11883/bzycj-2018-0073.ZHOU L, ZHU Z M, WANG M, et al. Analysis on whole dynamical fracture process of tight sandstone tunnel model under imapact loading [J]. Explosion and Shock Waves, 2019, 39(9): 095101-1–095101-11. DOI: 10.11883/bzycj-2018-0073. [3] 刘超, 崔娜. 不同地应力下煤体爆破裂纹扩展规律研究 [J]. 煤炭技术, 2018, 37(6): 3–5. DOI: 10.13301/j.cnki.ct.2018.06.002.LIU C, CUI N. Study on crack propagation in coal mass blasting under different in-situ stress [J]. Coal Technology, 2018, 37(6): 3–5. DOI: 10.13301/j.cnki.ct.2018.06.002. [4] 钟波波, 李宏, 张永彬. 爆炸荷载作用下岩石动态裂纹扩展的数值模拟 [J]. 爆炸与冲击, 2016, 36(6): 825–831. DOI: 10.11883/1001-1455(2016)06-0825-07.ZHONG B B, LI H, ZHANG Y B. Numerical simulation of dynamic cracks propagation of rock under blasting loading [J]. Explosion and Shock Waves, 2016, 36(6): 825–831. DOI: 10.11883/1001-1455(2016)06-0825-07. [5] 穆朝民, 潘飞. 煤体在爆炸荷载和地应力耦合作用下裂纹扩展的数值模拟 [J]. 高压物理学报, 2013, 27(3): 403–410. DOI: 10.11858/gywlxb.2013.03.014.MU C M, PAN F. Numerical study on the damage of the coal under blasting loads coupled with geostatic stress [J]. Chinese Journal of High Pressure Physics, 2013, 27(3): 403–410. DOI: 10.11858/gywlxb.2013.03.014. [6] 徐向宇, 姚邦华, 魏建平, 等. 煤层预裂爆破应力波传播规律及增透机理模拟研究 [J]. 爆破, 2016, 33(2): 32–38. DOI: 10.3963/j.issn.1001-487X.2016.02.007.XU X Y, YAO B H, WEI J P, et al. Numerical study of stress wave propagation behavior and permeability-increasing mechanism of pre-splitting blasting in coal seam [J]. Blasting, 2016, 33(2): 32–38. DOI: 10.3963/j.issn.1001-487X.2016.02.007. [7] LI M, ZHU Z M, LIU R F, et al. Study of the effect of empty holes on propagating cracks under blasting loads [J]. International Journal of Rock Mechanics & Mining Sciences, 2018, 103: 186–194. DOI: 10.1016/j.ijrmms.2018.01.043. [8] 刘瑞峰, 朱哲明, 李盟, 等. 爆炸载荷下Ⅰ型裂纹的起裂及扩展规律研究 [J]. 岩石力学与工程学报, 2018, 37(2): 392–402. DOI: 10.13722/j.cnki.jrme.2017.1126.LIU R F, ZHU Z M, LI M, et al. Initiation and propagation of mode I crack under blasting [J]. Chinese Journal of Rock Mechanics and Engineering, 2018, 37(2): 392–402. DOI: 10.13722/j.cnki.jrme.2017.1126. [9] SHI W Z, WU Y H, WU L. Quantitative analysis of the projectile impact on rock using infrared thermography [J]. International Journal of Impact Engineering, 2007, 34(5): 990–1002. DOI: 10.1016/j.ijimpeng.2006.03.002. [10] DANIEL I M, ROWLANDS R E. On wave and fracture propagation in rock media [J]. Experimental Mechanics, 1975, 15(12): 449–457. DOI: 10.1007/BF02318359. [11] 杨立云, 杨仁树, 许鹏. 新型数字激光动态焦散线实验系统及其应用 [J]. 中国矿业大学学报, 2013, 42(2): 188–194. DOI: 10.13247/j.cnki.jcumt.2013.02.005.YANG L Y, YANG R S, XU P. Caustics method combined with laser & digital high-speed camera and its applications [J]. Journal of China University of Mining & Technology, 2013, 42(2): 188–194. DOI: 10.13247/j.cnki.jcumt.2013.02.005. [12] 杨仁树, 苏洪. 爆炸荷载下含预裂缝的裂纹扩展实验研究 [J]. 煤炭学报, 2019, 44(2): 482–489. DOI: 10.13225/j.cnki.jccs.2018.0110.YANG R S, SU H. Experimental study on crack propagation with pre-crack under explosion load [J]. Journal of China Coal Society, 2019, 44(2): 482–489. DOI: 10.13225/j.cnki.jccs.2018.0110. [13] 杨仁树, 左进京, 肖成龙, 等. 爆炸载荷作用下静裂纹对运动裂纹扩展影响的实验研究 [J]. 振动与冲击, 2018, 37(13): 65–70. DOI: 10.13465/j.cnki.jvs.2018.13.010.YANG R S, ZUO J J, XIAO C L, et al. Tests for interaction between static crack and dynamic one under explosion loading [J]. Journal of Vibration and Shock, 2018, 37(13): 65–70. DOI: 10.13465/j.cnki.jvs.2018.13.010. [14] SIVIOUR C R, GRANTHAM S G. High resolution optical measurements of specimen deformation in the split Hopkinson pressure bar [J]. Journal of Photographic Science, 2009, 57(6): 333–343. DOI: 10.1179/174313109X454792. [15] ZHANG Q B, ZHAO J. Determination of mechanical properties and full-field strain measurements of rock material under dynamic loads [J]. International Journal of Rock Mechanics and Mining Sciences, 2013, 60(8): 423–439. DOI: 10.1016/j.ijrmms.2013.01.005. [16] 申海艇, 蒋招绣, 王贝壳, 等. 基于超高速相机的数字图像相关性全场应变分析在SHTB实验中的应用 [J]. 爆炸与冲击, 2017, 37(1): 15–20. DOI: 10.11883/1001-1455(2017)01-0015-06.SHEN H T, JIANG Z X, WANG B K, et al. Full field strain measurement in split Hopkinson tension bar experiments by using ultra-high-speed camera with digital image correlation [J]. Explosion and Shock Waves, 2017, 37(1): 15–20. DOI: 10.11883/1001-1455(2017)01-0015-06. [17] 徐振洋, 杨军, 郭连军. 爆炸聚能作用下混凝土试件劈裂的高速3D DIC实验 [J]. 爆炸与冲击, 2016, 36(3): 400–406. DOI: 10.11883/1001-1455(2016)03-0400-07.XU Z Y, YANG J, GUO L J. Study of the splitting crack propagation morphology using high-speed 3D DIC [J]. Explosion and Shock Waves, 2016, 36(3): 400–406. DOI: 10.11883/1001-1455(2016)03-0400-07. [18] 杨立云, 张蓝月, 丁晨曦, 等. 超高速数字图像相关实验系统及其在爆炸研究中的应用 [J]. 科技导报, 2018, 36(13): 58–64. DOI: 10.3981/j.issn.1000-7857.2018.13.008.YANG L Y, ZHANG L Y, DING C X, et al. Ultra high speed digital image correlation system and its application in blasting research [J]. Science & Technology Review, 2018, 36(13): 58–64. DOI: 10.3981/j.issn.1000-7857.2018.13.008. [19] ZHANG T Y, SUEN C Y. A Fast parallel algorithm for thinning digital patterns [J]. Communications of the ACM, 1984, 27(3): 236–239. DOI: 10.1145/357994.358023. [20] 齐金铎. 现代爆破理论 [M]. 北京: 冶金工业出版社, 1996: 111−118. [21] 黄家蓉, 王幸, 吴飚, 等. 混凝土靶内爆炸应力波测量方法研究 [J]. 中国测试, 2016, 42(10): 25–28. DOI: 10.11857/j.issn.1674-5124.2016.10.005.HUANG J R, WANG X, WU B, et al. Research on stress wave measurement method in concrete target in explosion [J]. China Measurement and Testing Technology, 2016, 42(10): 25–28. DOI: 10.11857/j.issn.1674-5124.2016.10.005. [22] 冯盼学, 陈何. 束状孔爆破应力场的超动态应变试验研究 [J]. 矿冶, 2011, 20(3): 33–35, 71. DOI: 10.3969/j.issn.1005-7854.2011.03.008.FENG P X, CHEN H. Super dynamic strain experimental study on bundle-holes blasting stress field [J]. Ming and Metallurgy, 2011, 20(3): 33–35, 71. DOI: 10.3969/j.issn.1005-7854.2011.03.008. [23] HILLERBORG A, MODEER M, PETERSSON P E. Analysis of crack formation and crack growth in concrete by means of fracture mechanics and finite elements [J]. Cement & Concrete Research, 1976, 6(6): 773–781. DOI: 10.1016/0008-8846(76)90007-7. [24] ALAM S Y, SALIBA J, LOUKILI A. Fracture examination in concrete through combined digital image correlation and acoustic emission techniques [J]. Construction and Building Materials, 2014, 69: 232–242. DOI: 10.1016/j.conbuildmat.2014.07.044. [25] SKARZYNSKI L, SYROKA E, TEJCHMAN J. Measurements and calculations of the width of the fracture process zones on the surface of notched concrete beams [J]. Strain, 2009, 47(S1): 319–332. DOI: 10.1111/j.1475-1305.2008.00605.x. [26] WU Z M, RONG H, ZHENG J J, et al. An experimental investigation on the FPZ properties in concrete using digital image correlation technique [J]. Engineering Fracture Mechanics, 2011, 78(17): 2978–2990. DOI: 10.1016/j.engfracmech.2011.08.016. [27] SWADDIWUDHIPONG S, LU H R, WEE T H. Direct tension test and tensile strain capacity of concrete at early age [J]. Cement and Concrete Research, 2003, 33(12): 2077–2084. DOI: 10.1016/S0008-8846(03)00231-X. [28] 赵艳华. 混凝土断裂过程中的能量分析研究[D]. 大连: 大连理工大学, 2002: 55−60. -

下载:

下载: