| [1] |

DAVIES R M. A critical study of the Hopkinson pressure bar [J]. Philosophical Transactions of the Royal Society A: Mathematical, Physical and Engineering Sciences, 1948, 240(821): 375–457. DOI: 10.1098/rsta.1948.0001.

|

| [2] |

KOLSKY H. An investigation of the mechanical properties of materials at very high rates of loading [J]. Proceedings of the Physical Society, Section B, 1949, 62(11): 676–700. DOI: 10.1088/0370-1301/62/11/302.

|

| [3] |

GRAY Ⅲ G T, BLUMENTHAL W R. Split-Hopkinson pressure bar testing of soft materials [C] // KUHN H, MEDLIN D. SAM handbook: mechanical testing and evaluation. Materials Park, OH: ASM International, 2000: 488−496.

|

| [4] |

王礼立. 应力波基础[M]. 2版. 北京: 国防工业出版社, 2005.

|

| [5] |

胡时胜, 王礼立, 宋力, 等. Hopkinson压杆技术在中国的发展回顾 [J]. 爆炸与冲击, 2014, 34(6): 641–657. DOI: 10.11883/1001-1455(2014)06-0641-17.HU S S, WANG L L, SONG L, et al. Review of the development of Hopkinson pressure bar technique in China [J]. Explosion and Shock Waves, 2014, 34(6): 641–657. DOI: 10.11883/1001-1455(2014)06-0641-17.

|

| [6] |

DUFFY J, CAMPBELL J D, HAWLEY R H. On the use of a torsional split Hopkinson bar to study rate effects in 1100-0 aluminum [J]. Journal of Applied Mechanics, 1971, 38(1): 83–91. DOI: 10.1115/1.3408771.

|

| [7] |

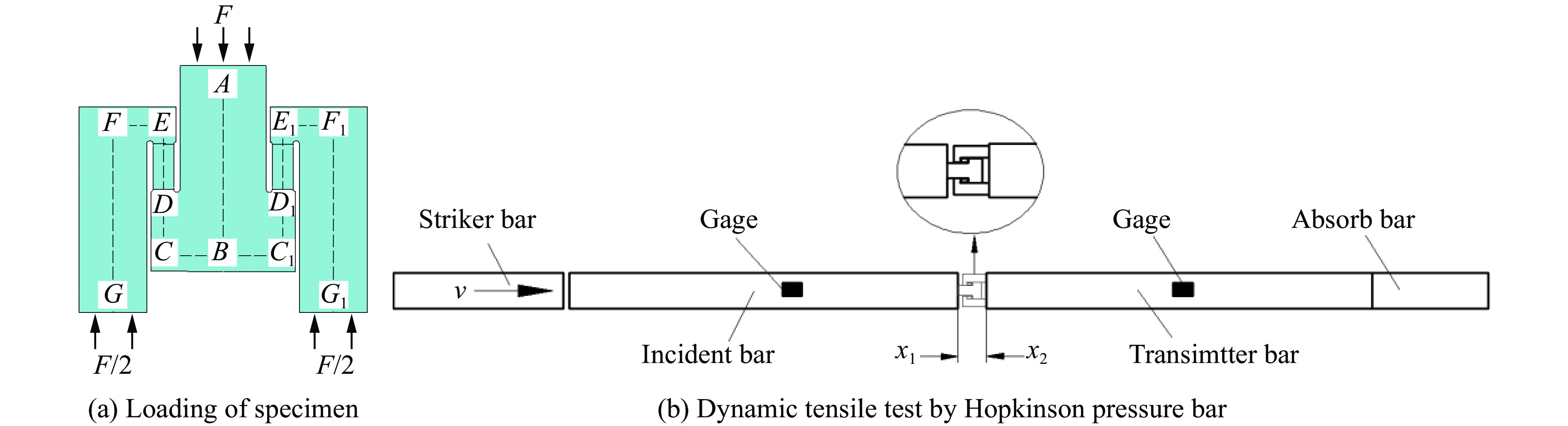

NICHOLAS T. Tensile testing of materials at high rates of strain [J]. Experimental Mechanics, 1981, 21(5): 177–185. DOI: 10.1007/BF02326644.

|

| [8] |

OGAWA K. Impact-tension compression test by using a split-Hopkinson bar [J]. Experimental Mechanics, 1984, 24(2): 81–86. DOI: 10.1007/BF02324987.

|

| [9] |

STAAB G H, GILAT A. A direct-tension split Hopkinson bar for high strain-rate testing [J]. Experimental Mechanics, 1991, 31(3): 232–235. DOI: 10.1007/BF02326065.

|

| [10] |

宋顺成, 田时雨. Hopkinson冲击拉杆的改进及应用 [J]. 爆炸与冲击, 1992, 12(1): 62–67.SONG S C, TIAN S Y. Dynamic tensile testing of materials using the hollow Hopkinson bars instead of the solid Hopkinson bars [J]. Explosion and Shock Waves, 1992, 12(1): 62–67.

|

| [11] |

胡时胜, 邓德涛, 任小彬. 材料冲击拉伸实验的若干问题探讨 [J]. 实验力学, 1998, 13(1): 9–14.HU S S, DENG D T, REN X B. A study on impact tensile test of materials [J]. Journal of Experimental Mechanics, 1998, 13(1): 9–14.

|

| [12] |

田宏伟, 郭伟国. 动态拉伸试验中试样应变测试的有效性分析 [J]. 实验力学, 2008, 23(5): 403–410.TIAN H W, GUO W G. Validity analysis of sample strain measurement in dynamic tensile experiment [J]. Journal of Experimental Mechanics, 2008, 23(5): 403–410.

|

| [13] |

彭刚, 冯家臣, 胡时胜, 等. 纤维增强复合材料高应变率拉伸实验技术研究 [J]. 实验力学, 2004, 19(2): 136–143. DOI: 10.3969/j.issn.1001-4888.2004.02.002.PENG G, FENG J C, HU S S, et al. A Study on high strain rate tensile experimental technique aimed at fiber reinforced composite [J]. Journal of Experimental Mechanics, 2004, 19(2): 136–143. DOI: 10.3969/j.issn.1001-4888.2004.02.002.

|

| [14] |

MOHR D, GARY G. M-shaped specimen for the high-strain rate tensile testing using a split Hopkinson pressure bar apparatus [J]. Experimental Mechanics, 2007, 47(5): 681–692. DOI: 10.1007/s11340-007-9035-y.

|

| [15] |

CADONI E, FORNI D, GIELETA R, et al. Tensile and compressive behaviour of S355 mild steel in a wide range of strain rates [J]. The European Physical Journal Special Topics, 2018, 227(1−2): 29–43. DOI: 10.1140/epjst/e2018-00113-4.

|

| [16] |

史同亚, 刘东升, 陈伟, 等. 激光选区熔化增材制造GP1不锈钢动态拉伸力学响应与层裂破坏 [J]. 爆炸与冲击, 2019, 39(7): 49–60. DOI: 10.11883/bzycj-2019-0015.SHI T Y, LIU D S, CHENG W, et al. Dynamic tensile behavior and spall fracture of GP1 stainless steel processed by selective laser melting [J]. Explosion and Shock Waves, 2019, 39(7): 49–60. DOI: 10.11883/bzycj-2019-0015.

|

| [17] |

SONG B, NISHIDA E, SANBORN B, et al. Compressive and tensile stress-strain responses of additively manufactured (AM) 304 L stainless steel at high strain rates [J]. Journal of Dynamic Behavior of Materials, 2017, 3(3): 412–425. DOI: 10.1007/s40870-017-0122-6.

|

| [18] |

丁利, 李怀学, 王玉岱, 等. 热处理对激光选区熔化成形316不锈钢组织与拉伸性能的影响 [J]. 中国激光, 2015, 42(4): 0406003. DOI: 10.3788/CJL201542.0406003.DING L, LI H X, WANG Y D, et al. Heat treatment on microstructure and tensile strength of 316 stainless steel by selective laser melting [J]. Chinese Journal of Lasers, 2015, 42(4): 0406003. DOI: 10.3788/CJL201542.0406003.

|

下载:

下载: