Effects of gap on the explosive loading process of tin

-

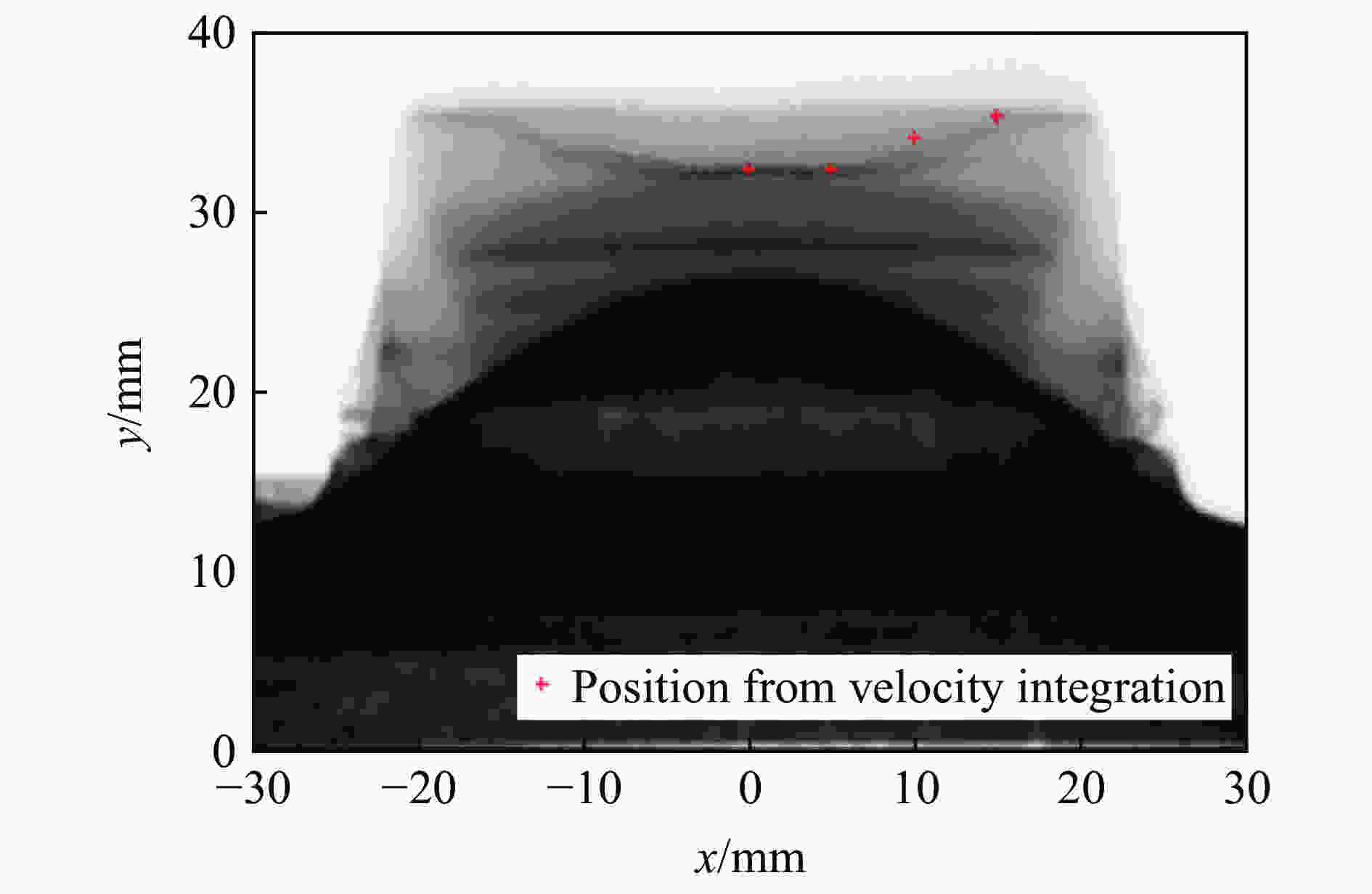

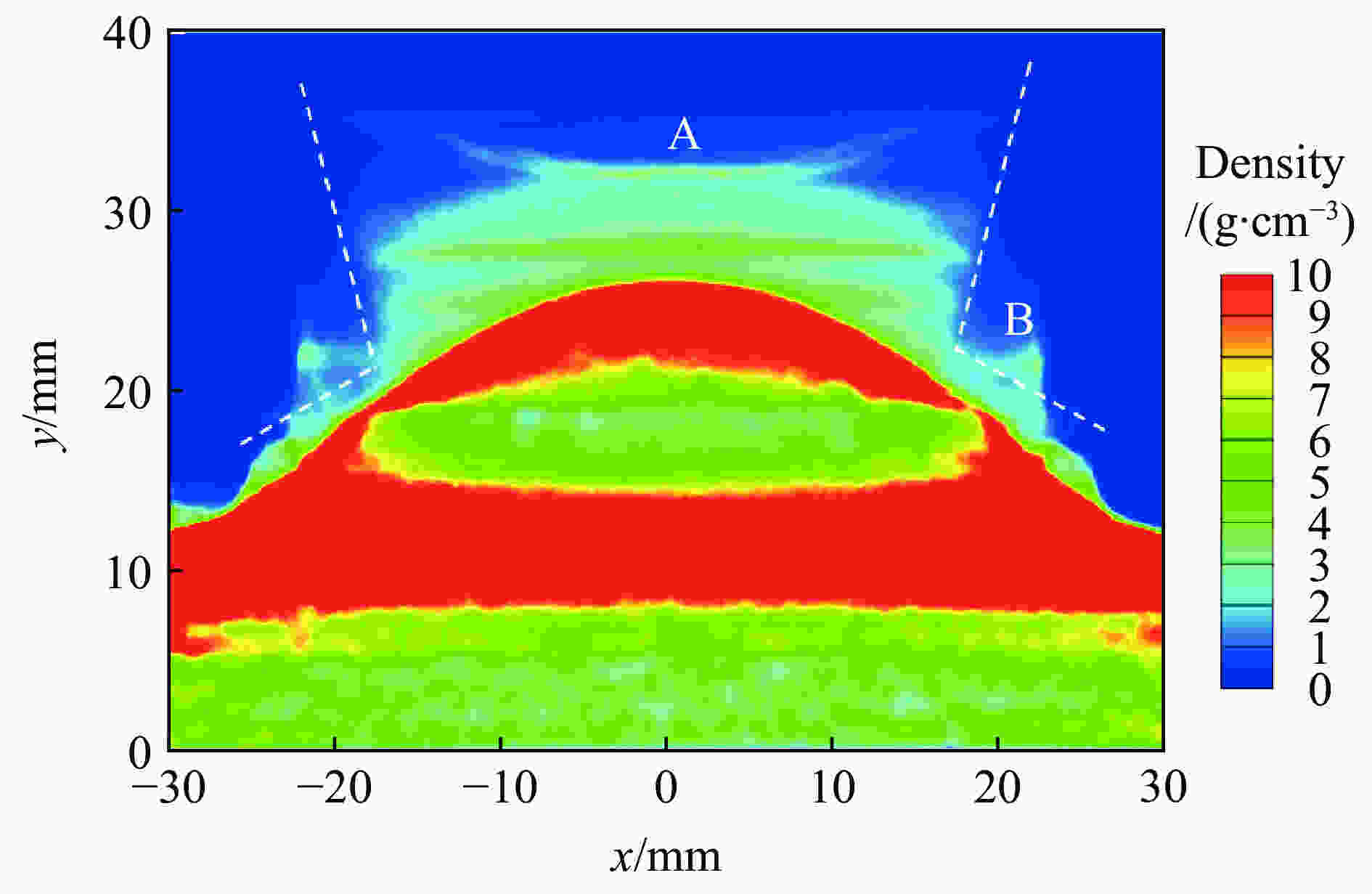

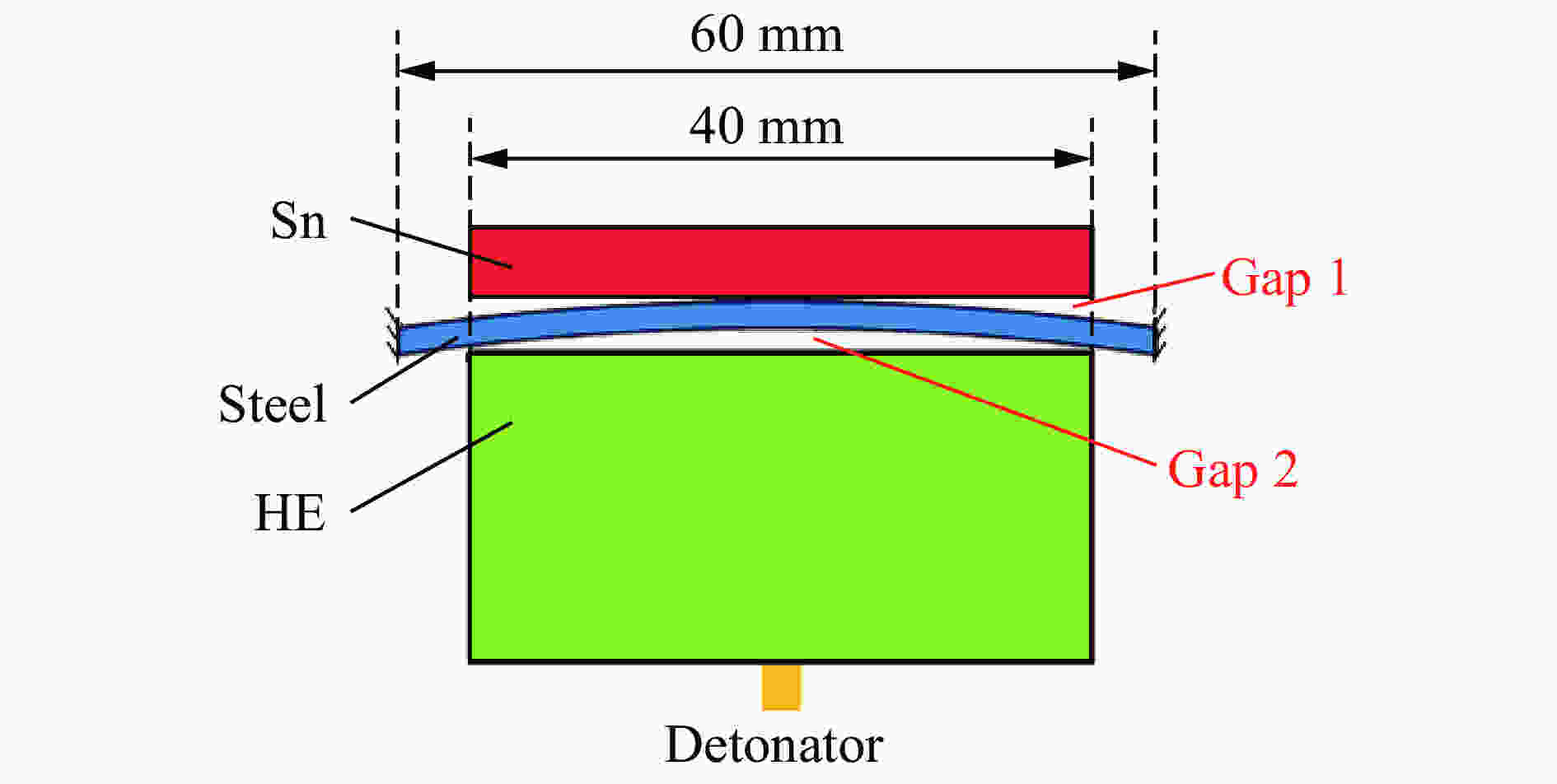

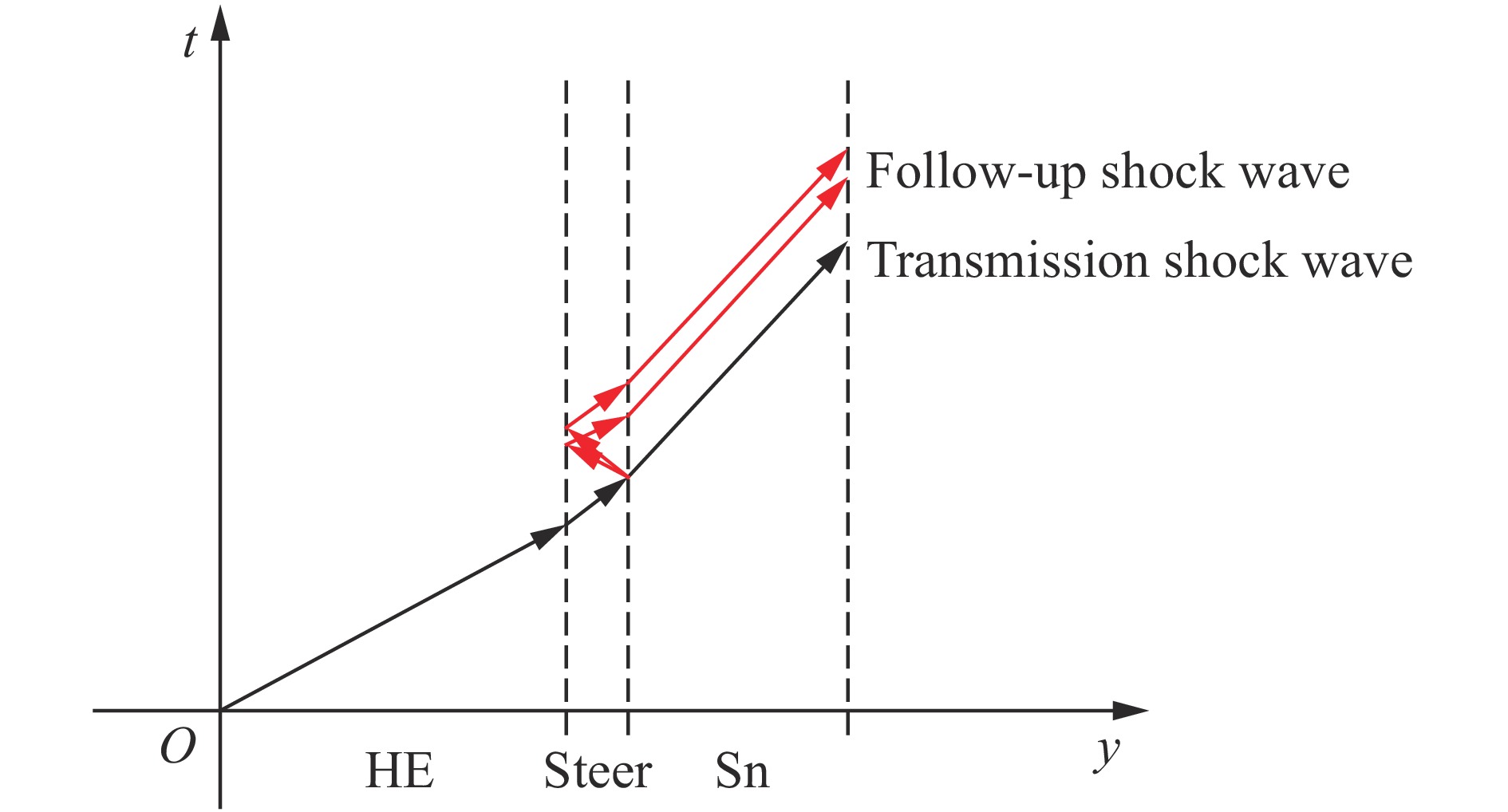

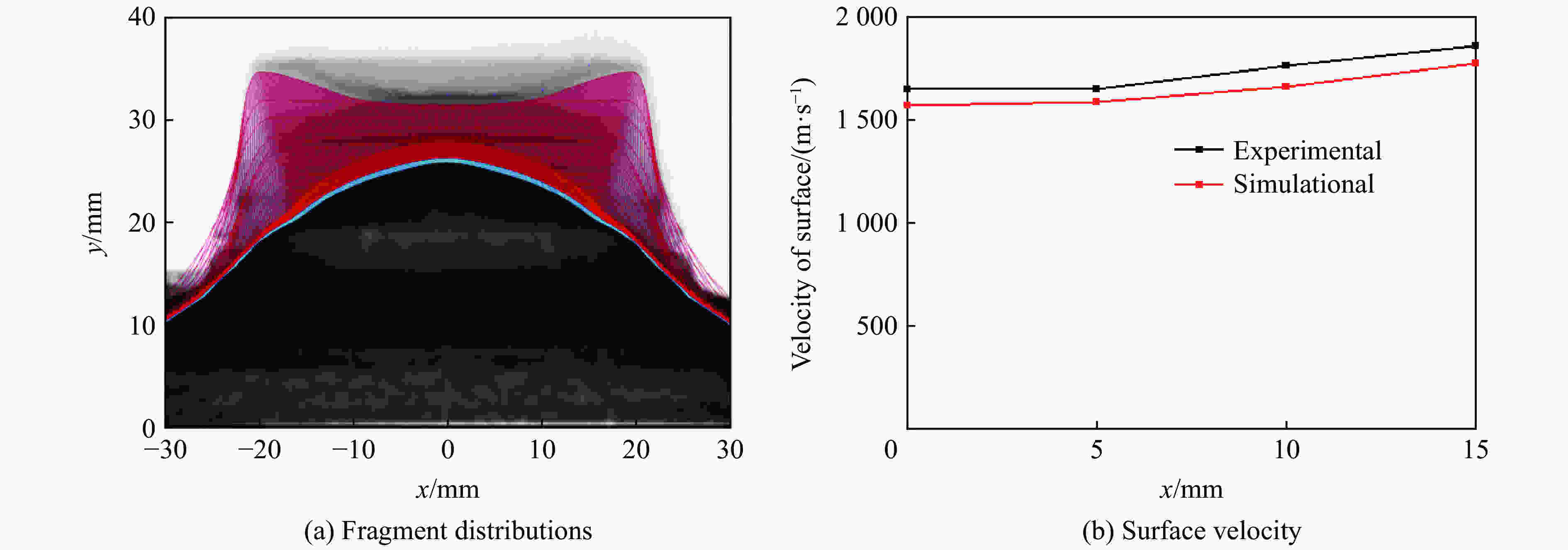

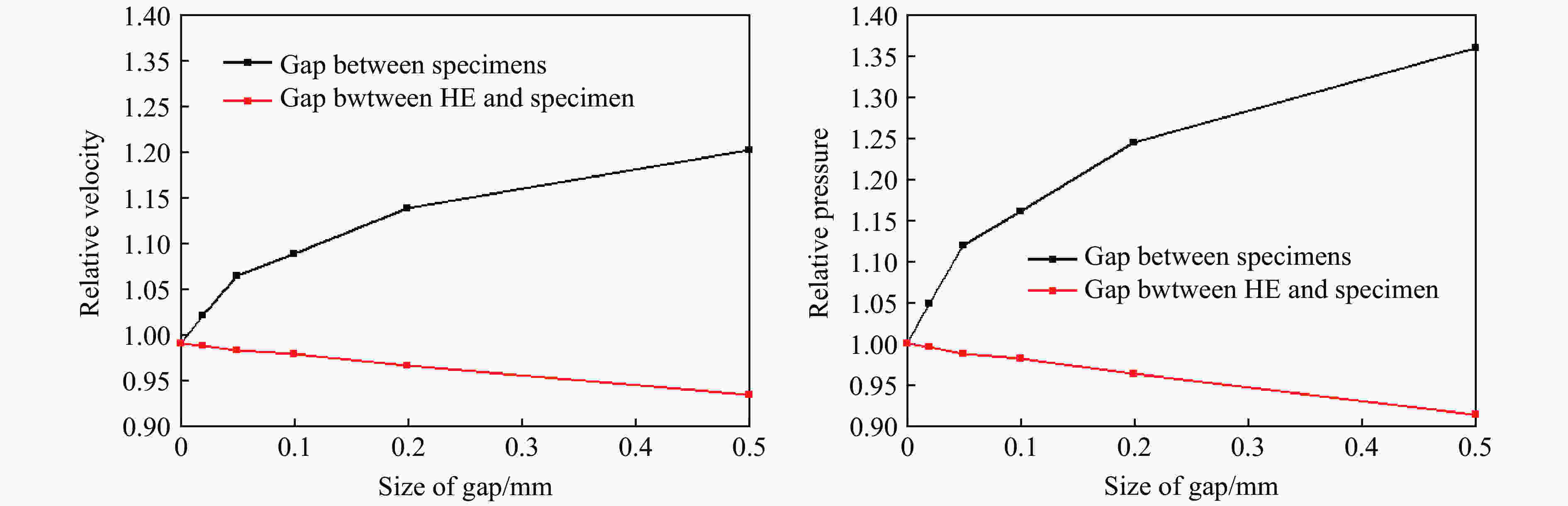

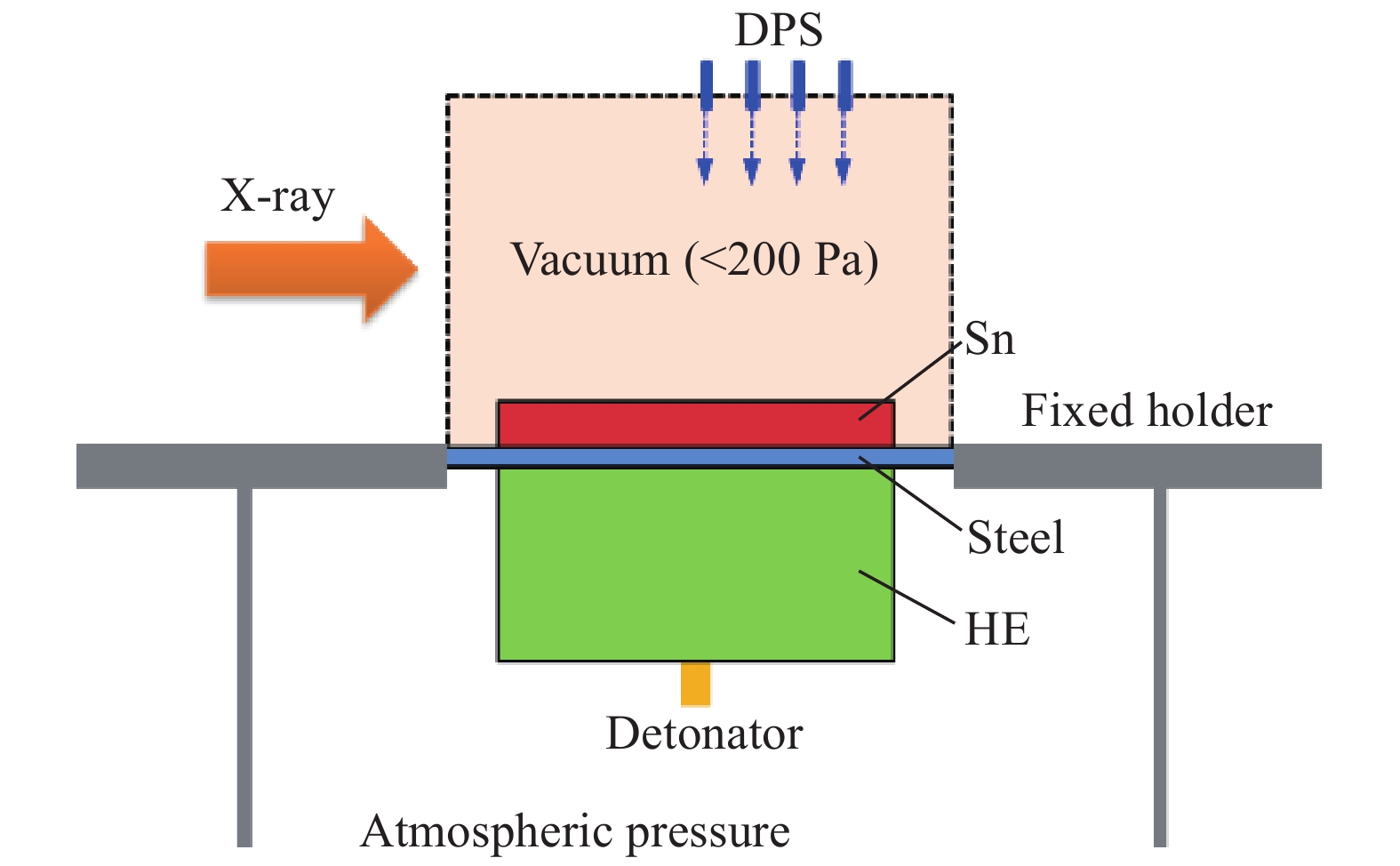

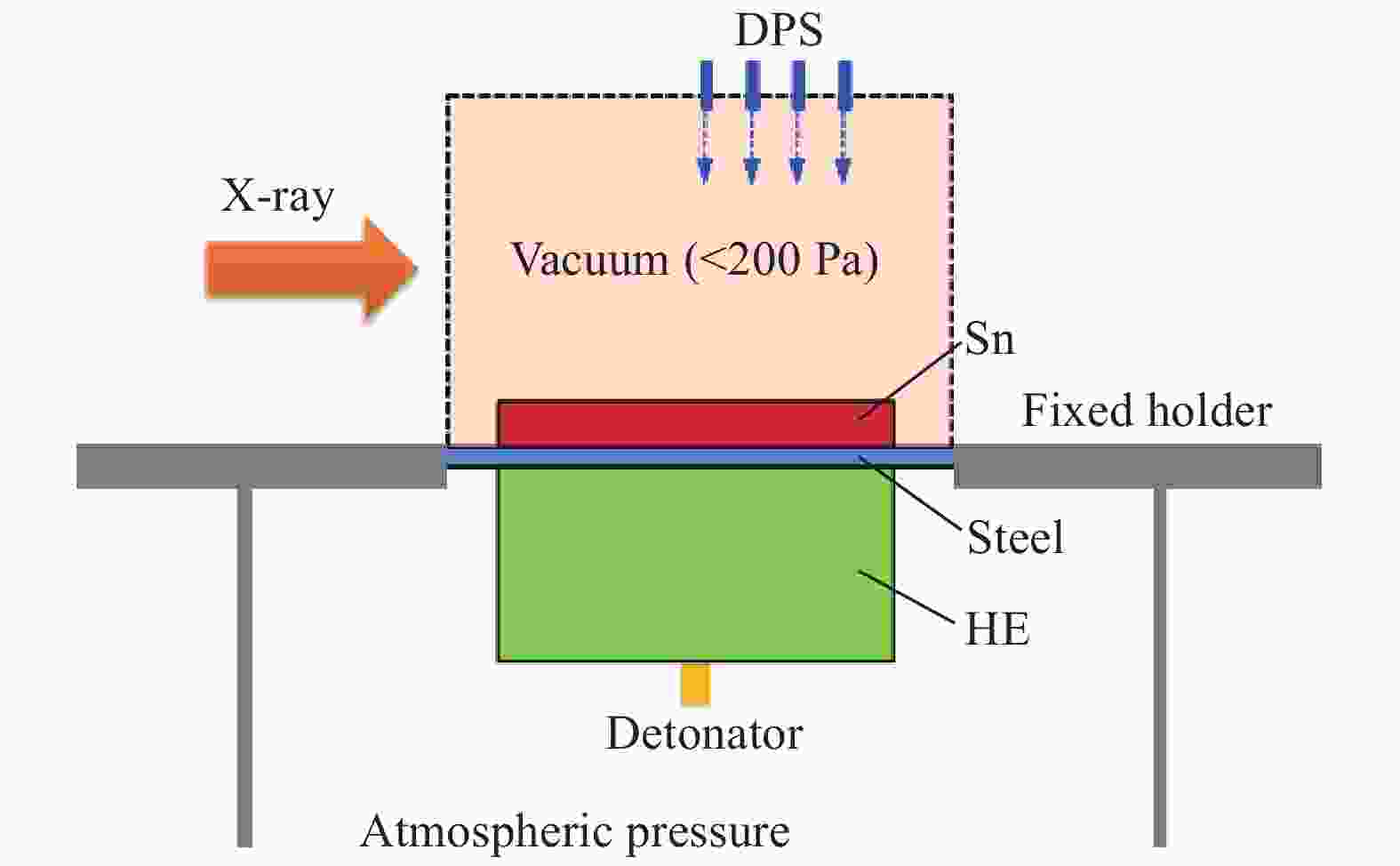

摘要: 采用高能炸药透过钢板对锡样品开展爆轰加载实验,并通过数值模拟对实验结果进行验证,分析不同间隙对爆轰加载过程的影响。研究结果表明:亚毫米级别的样品间隙能对实验结果会产生显著影响;一方面锡样品与钢层间的间隙将导致冲击波在间隙表面发生强反射,反射稀疏波在钢层与炸药界面再次反射形成较强的后续压缩冲击波,进而导致锡样品的加载压力显著升高,另一方面,金属层间与炸药间的间隙将导致加载压力降低;相较于金属层间与炸药间的间隙,锡样品与钢层间的间隙对加载影响更严重,并且随着间隙尺寸变化,两种情况中间隙影响的变化趋势也有所差异。Abstract: To analyse the effect of gaps on the explosive loading process, we carried out an experiment by using high explosive to genarate a detonation impact on a tin sample through a piece of steel and tested the experimental results with a numerical simulation. Then, we explored variation of impacts due to different gap sizes with further numerical studies. The research shows that gaps of even sub-milimeter can emerge an obvious influence on the experimental results. The gap between the tin sample and the steel layer will lead to a stronger reflection of shock wave on the gap surface than that of the case with no gap, and the reflective rarefaction wave will reflect again at the interface between the steel layer and the high explosive to form a strong subsequent compression shock wave, which will lead to the significant increase of the loading pressure on the tin sample. On the other hand, the gap between the metal layer and the high explosive will lead to a certain extent decrease in loading pressure due to pressure release. Compared with the gap between metal layer and high explosive, the gap between tin sample and steel layer has a more serious effect on loading process. In addition, with the increase of gap size, the variation trend of gap effect is also different in the two cases.

-

Key words:

- gap effect /

- inner mechanism /

- tin /

- explosive loading

-

表 1 金属Steinberg-Guinan本构参数

Table 1. Parameters of metals in the Steinberg-Guinan constitutive relation

材料 ${G_0}{\rm{/GPa}}$ ${Y_0}{\rm{/GPa}}$ ${Y_{\max }}{\rm{/GPa}}$ $\beta $ η ${G'_{\rm{p}}}$ ${G'_{\rm{T} } }{\rm{/(MPa \cdot K^{-1})} }$ ${Y'_{\rm{p}}}$ ${T_{{\rm{m0}}}}{\rm{/K}}$ Sn 17.9 0.16 0.22 2 000 0.06 1.55 −37.95 0.013 9 656.6 304钢 77 0.34 2.5 43 0.35 1.74 −35.04 0.007 68 2 380 注:Tm0为融化温度 表 2 金属Mie-Grüneisen状态方程参数

Table 2. Parameters of metals in the Mie-Grüneisen equation of state

材料 ${\rho _0}$/(g∙cm−3) ${c_0}$/(m∙s−1) ${s_1}$ $\gamma $ Sn 7.287 2 590 1.49 2.27 304 7.9 4 570 1.338 1.93 -

[1] 丁长兴. 管道熄爆效应和管道聚能效应的物理实质:管道效应研究:一 [J]. 爆破, 1998, 15(2): 62–66.DING C X. Physical essence of pipe incomplete detonation effect and pipe cavity effect [J]. Blasting, 1998, 15(2): 62–66. [2] 杨慧群, 王泽山, 魏晓安. 装药中的不同间隙对炸药爆轰性能的影响 [J]. 含能材料, 2005, 13(4): 214–216. DOI: 10.3969/j.issn.1006-9941.2005.04.004.YANG H Q, WANG Z S, WEI X A. Effect of explosive charge with variable clearance on detonation performance [J]. Energetic Materials, 2005, 13(4): 214–216. DOI: 10.3969/j.issn.1006-9941.2005.04.004. [3] ЦЫПКЦН В И. Исследование процесса разгона медных пластин продуктами взрыва через зазор [J]. Журнал ТехническийФизики, 1975, XLV(3): 624–629. [4] 赵剑衡, 赵锋, 文尚刚, 等. 带空腔爆轰加载装置对驱动飞片的影响 [J]. 爆炸与冲击, 2001, 21(4): 307–310.ZHAO J H, ZHAO F, WEN S G, et al. The effects of explosive device with a cavity on flyer driving [J]. Explosion and Shock Waves, 2001, 21(4): 307–310. [5] 王刚华, 钟敏, 赵剑衡, 等. 带空腔爆轰产物驱动准等熵加载技术与反积分数据处理技术 [J]. 爆炸与冲击, 2013, 33(6): 620–624. DOI: 10.11883/1001-1455(2013)06-0620-05.WANG G H, ZHONG M, ZHAO J H, et al. Quasi-isentropic compression techniques driven by detonation products with a cavity and data processing [J]. Explosion and Shock Waves, 2013, 33(6): 620–624. DOI: 10.11883/1001-1455(2013)06-0620-05. [6] 李涛, 刘明涛, 王晓燕, 等. 装配垫层与间隙对爆轰加载下金属飞片运动特征的影响 [J]. 高压物理学报, 2018, 32(4): 044202. DOI: 10.11858/gywlxb.20170576.LI T, LIU M T, WANG X Y, et al. Effects of explosive device with foam cushion and air clearance on kinetic characteristic of steel flyer under detonation loading [J]. Chinese Journal of High Pressure Physics, 2018, 32(4): 044202. DOI: 10.11858/gywlxb.20170576. [7] 陈永涛. 动载下金属样品的表面微喷和熔化破碎问题研究[D]. 绵阳: 中国工程物理研究院, 2016: 44-68. [8] 张凤国, 王裴, 胡晓棉, 等. 爆轰加载下锡金属连续层裂损伤机理的数值分析 [J]. 高压物理学报, 2017, 31(3): 280–285. DOI: 10.11858/gywlxb.2017.03.009.ZHANG F G, WANG P, HU X M, et al. Numerical analysis of high explosive-induced multiple layers in Sn metal [J]. Chinese Journal of High Pressure Physics, 2017, 31(3): 280–285. DOI: 10.11858/gywlxb.2017.03.009. [9] 贺年丰, 任国武, 陈永涛, 等. 爆轰加载下金属锡层裂破碎数值模拟 [J]. 爆炸与冲击, 2019, 39(4): 042101. DOI: 10.11883/bzycj-2017-0354.HE N F, REN G W, CHEN Y T, et al. Numerical simulation on spallation and fragmentation of tin under explosive loading [J]. Explosion and Shock Waves, 2019, 39(4): 042101. DOI: 10.11883/bzycj-2017-0354. [10] GRADY D E. The spall strength of condensed matter [J]. Journal of the Mechanics and Physics of Solids, 1988, 36(3): 353–384. DOI: 10.1016/0022-5096(88)90015-4. -

下载:

下载: