| [1] |

CHEN J, WANG Y, LI X, et al. Reprint of “Erosion prediction of liquid-particle two-phase flow in pipeline elbows via CFD-DEM coupling method” [J]. Powder Technology, 2015, 282(9): 25–31. DOI: 10.1016/j.powtec.2015.05.037.

|

| [2] |

GIANANDREA V M, GIACOMO F, STEFANO M. A mixed Euler-Euler/Euler-Lagrange approach to erosion prediction [J]. Wear, 2015, 342–343(11): 138–153. DOI: 10.1016/j.wear.2015.08.015.

|

| [3] |

KARIMI S, SIAMACK A S, MCLAURY B S. Predicting fine particle erosion utilizing computational fluid dynamics [J]. Wear, 2017, 376–377(4): 1130–1137. DOI: 10.1016/j.wear.2016.11.022.

|

| [4] |

GNANAVELU A, KAPUR N, NEVILLE A, et al. An integrated methodology for predicting material wear rates due to erosion [J]. Wear, 2009, 267(11): 1935–1944. DOI: 10.1016/j.wear.2009.05.001.

|

| [5] |

OKITA R, ZHANG Y, MCLAURY B S, et al. Experimental and computational investigations to evaluate the effects of fluid viscosity and particle size on erosion damage [J]. Journal of Fluid Engineering, 2012, 134(6): 061301. DOI: 10.1115/1.4005683.

|

| [6] |

KAUNDAL R. Role of process variables on solid particle erosion of polymer composites: a critical review [J]. Silicon, 2017, 9(2): 223–238. DOI: 10.1007/s12633-014-9191-5.

|

| [7] |

OKA Y I, YOSHIDA T. Practical estimation of erosion damage caused by solid particle impact: Part 2: mechanical properties of materials directly associated with erosion damage [J]. Wear, 2005, 259(1–6): 95–101. DOI: 10.1016/j.wear.2005.01.040.

|

| [8] |

CLIFT R, GRACE J R, WEBER M E. Bubbles, drops and particles[M]. New York: Academic Press, 1978: 275−278.

|

| [9] |

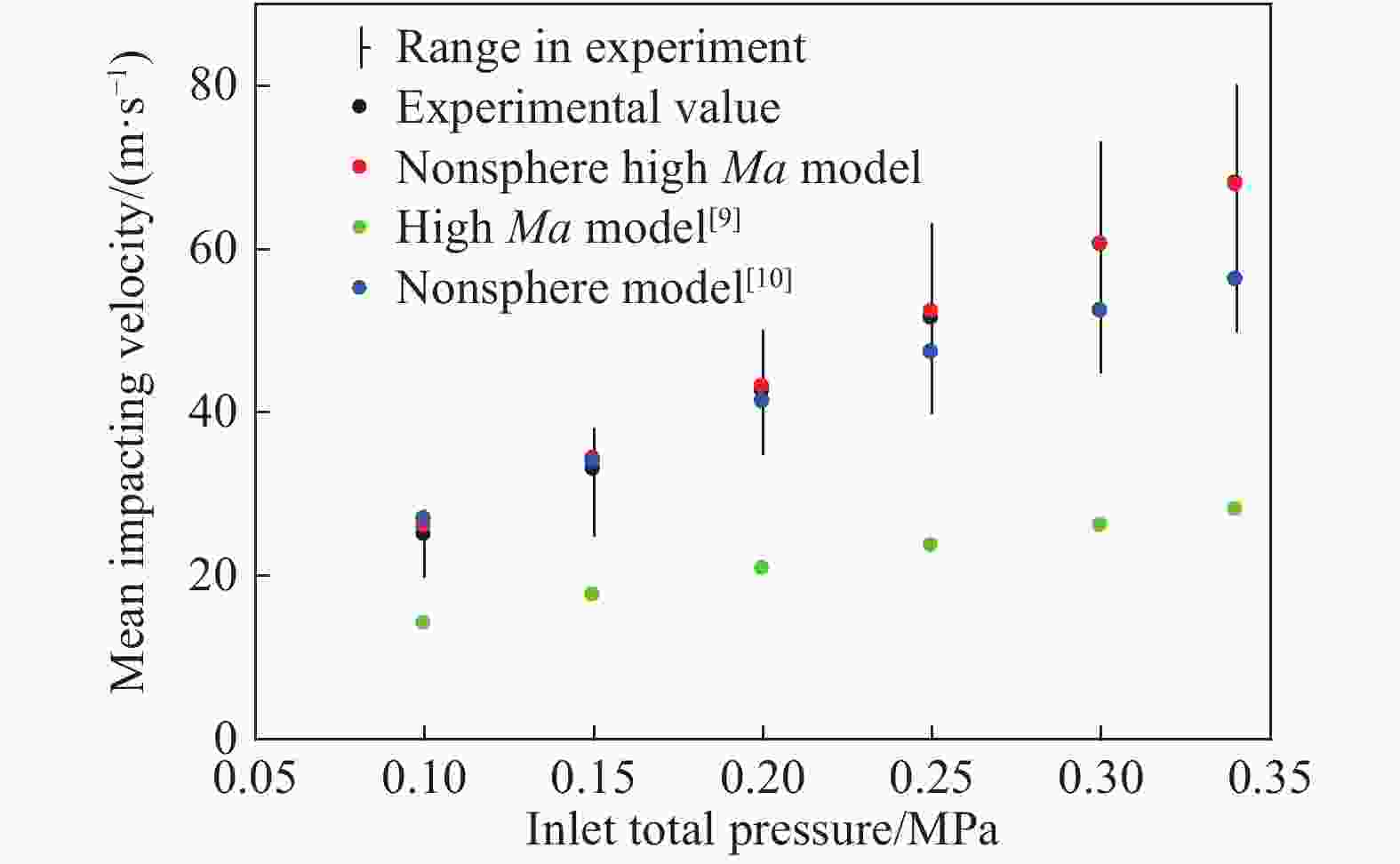

LOTH E. Compressibility and rarefaction effects on drag of a spherical particle [J]. AIAA Journal, 2008, 46(9): 2219–2228. DOI: 10.2514/1.28943.

|

| [10] |

HAIDER A, LEVENSPIEL O. Drag coefficient and terminal velocity of spherical and nonspherical particles [J]. Powder Technology, 1989, 58(1): 63–70. DOI: 10.1016/0032-5910(89)80008-7.

|

| [11] |

SOLNORDAL C B, WONG C Y, BOULANGER J. An experimental and numerical analysis of erosion caused by sand pneumatically conveyed through a standard pipe elbow [J]. Wear, 2015, 336–337(8): 43–57. DOI: 10.1016/j.wear.2015.04.017.

|

| [12] |

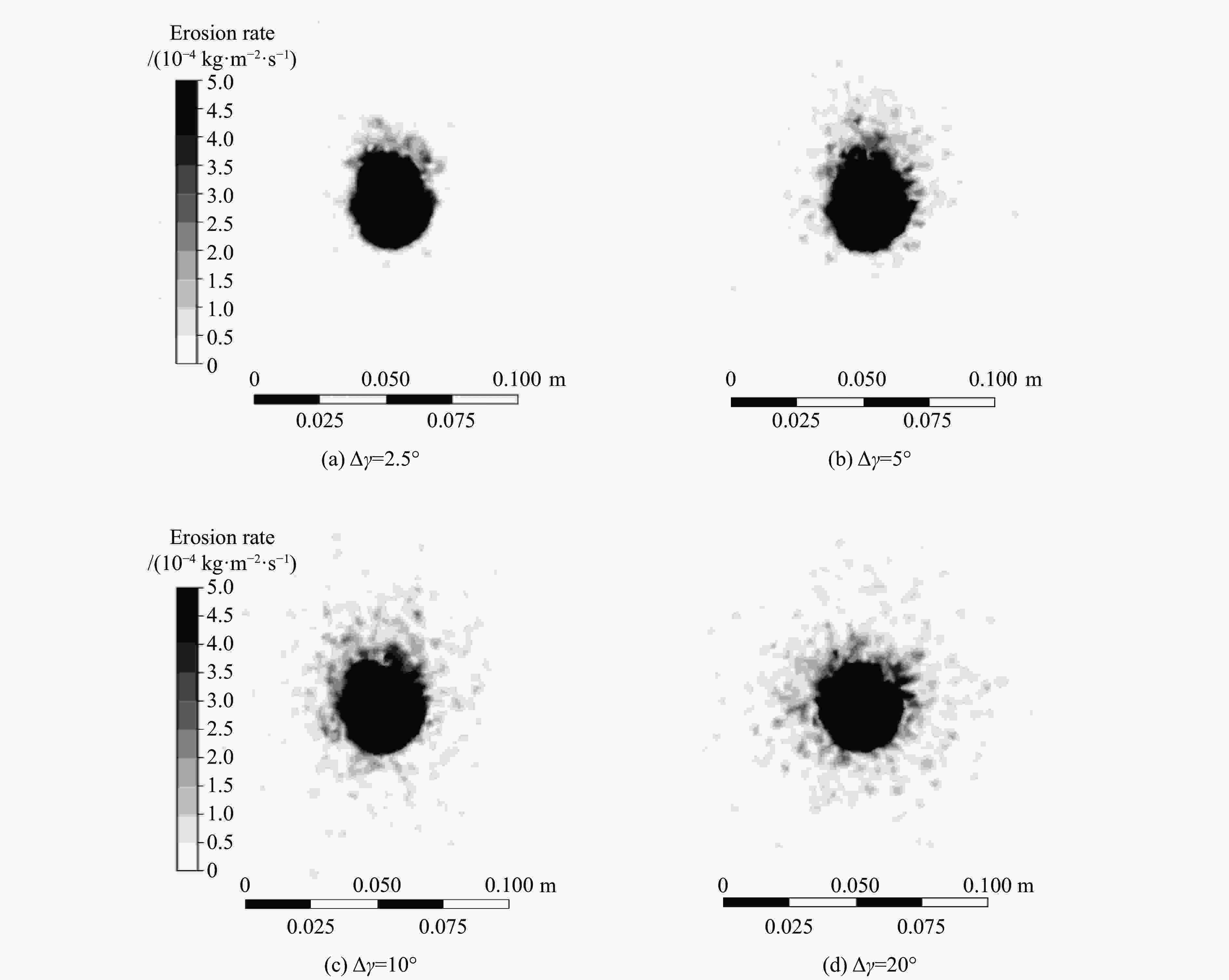

SOMMERFELD M, HUBER N. Experimental analysis and modelling of particle-wall collisions [J]. International Journal of Multiphase Flow, 1999, 25(6–7): 1457–1489. DOI: 10.1016/S0301-9322(99)00047-6.

|

| [13] |

OESTERLÉ B, BUI DINH T. Experiments on the lift of a spinning sphere in a range of intermediate Reynolds numbers [J]. Experiments in Fluids, 1998, 25(1): 16–22. DOI: 10.1007/s003480050203.

|

下载:

下载: