Gas shock waves in the gap between the base and cladding plates during explosive welding

-

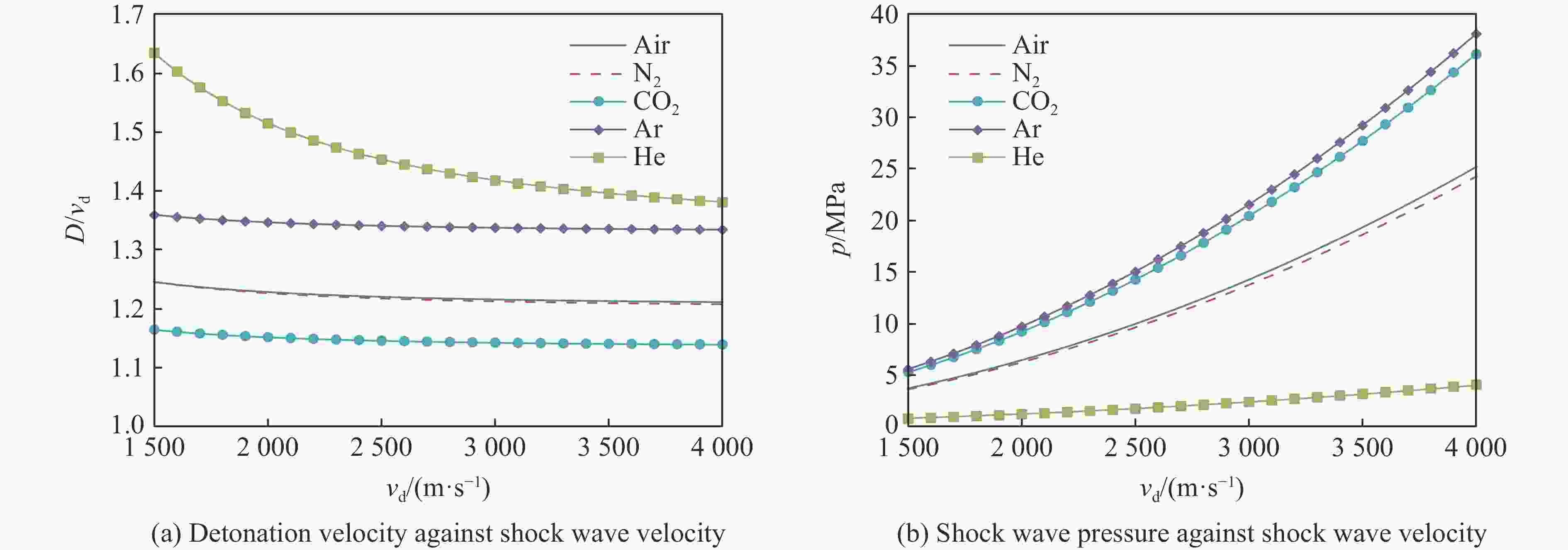

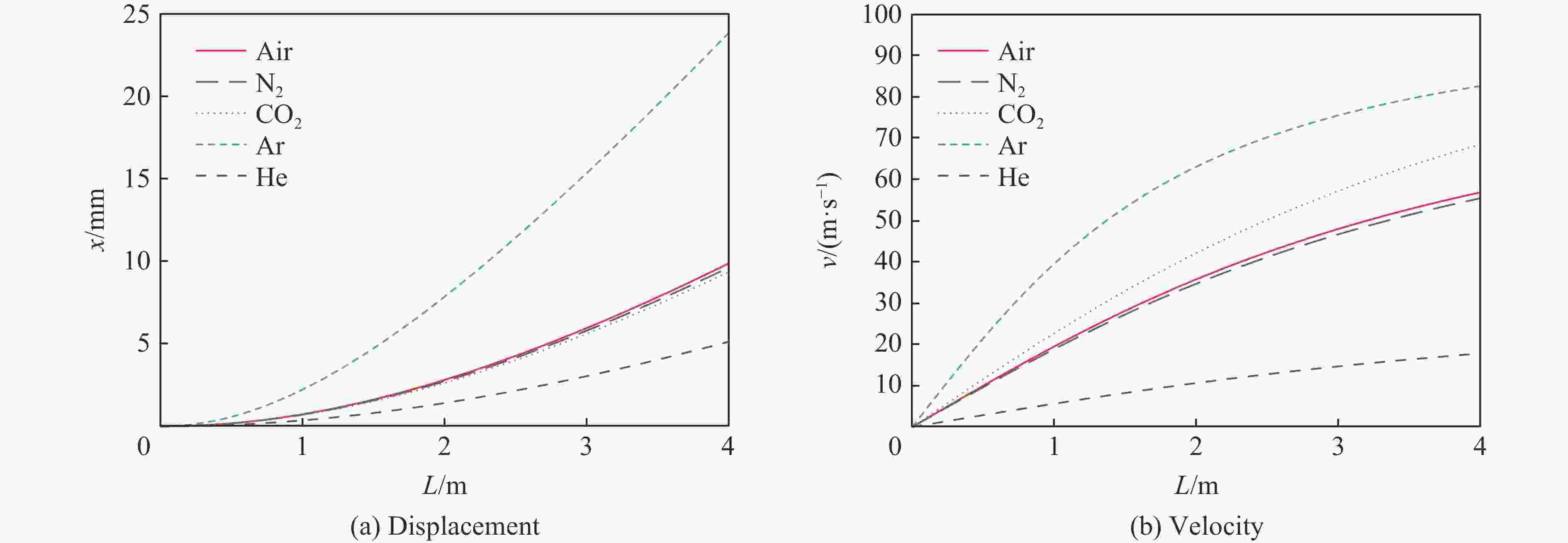

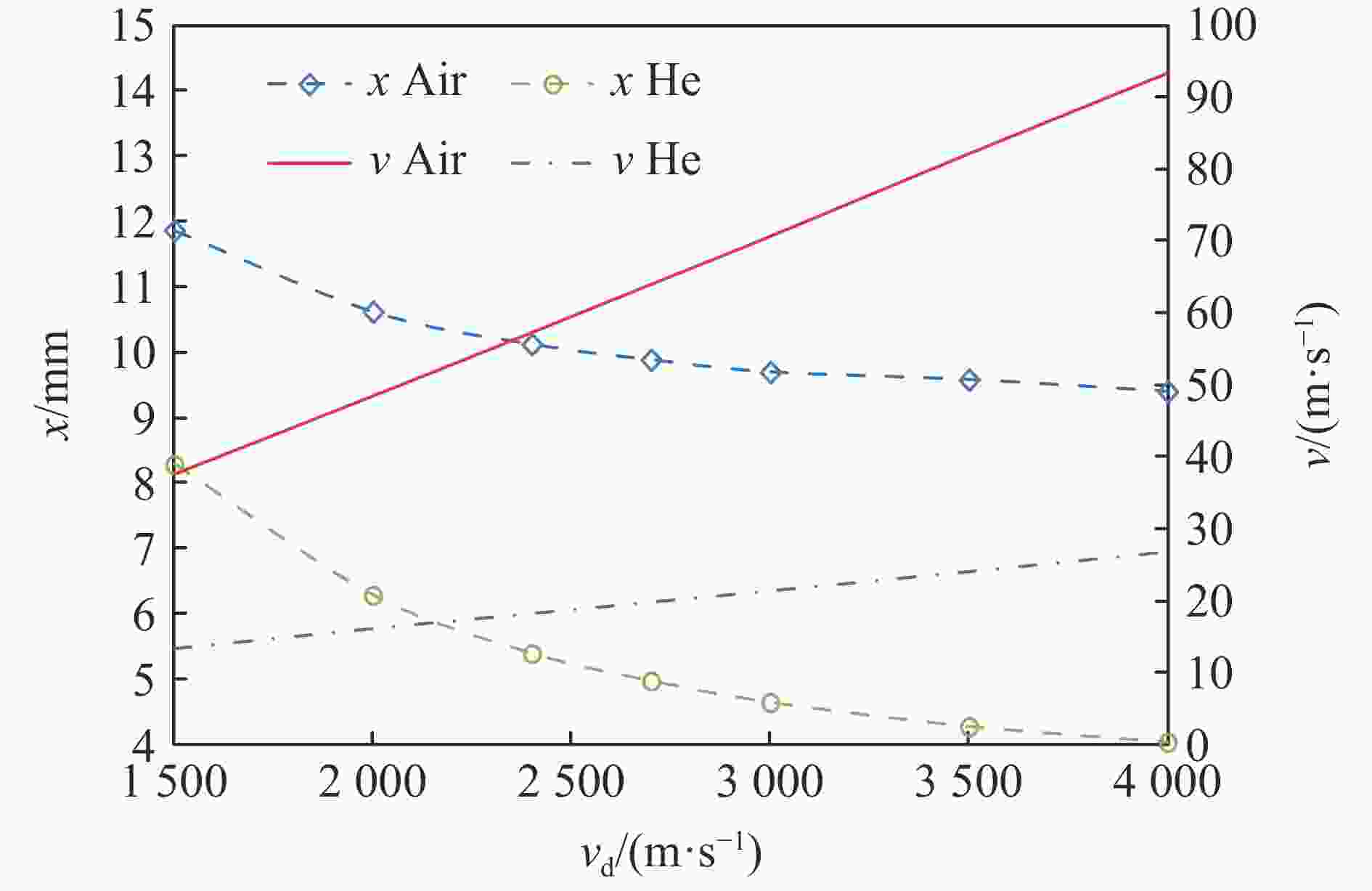

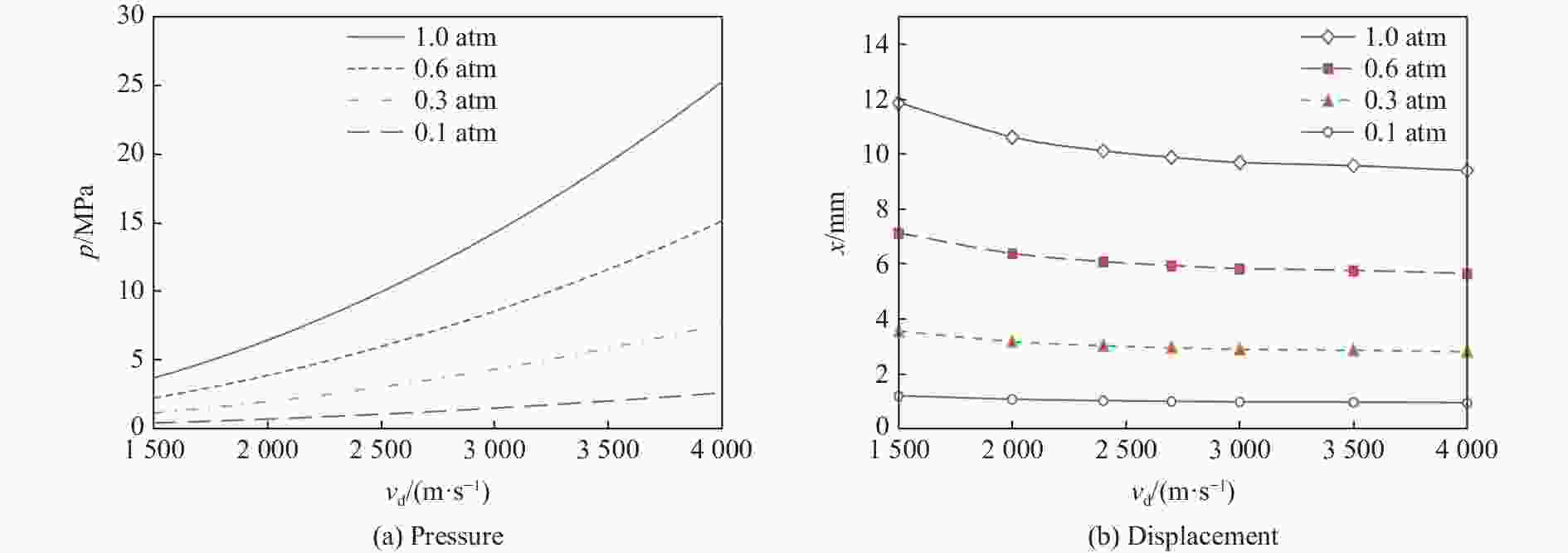

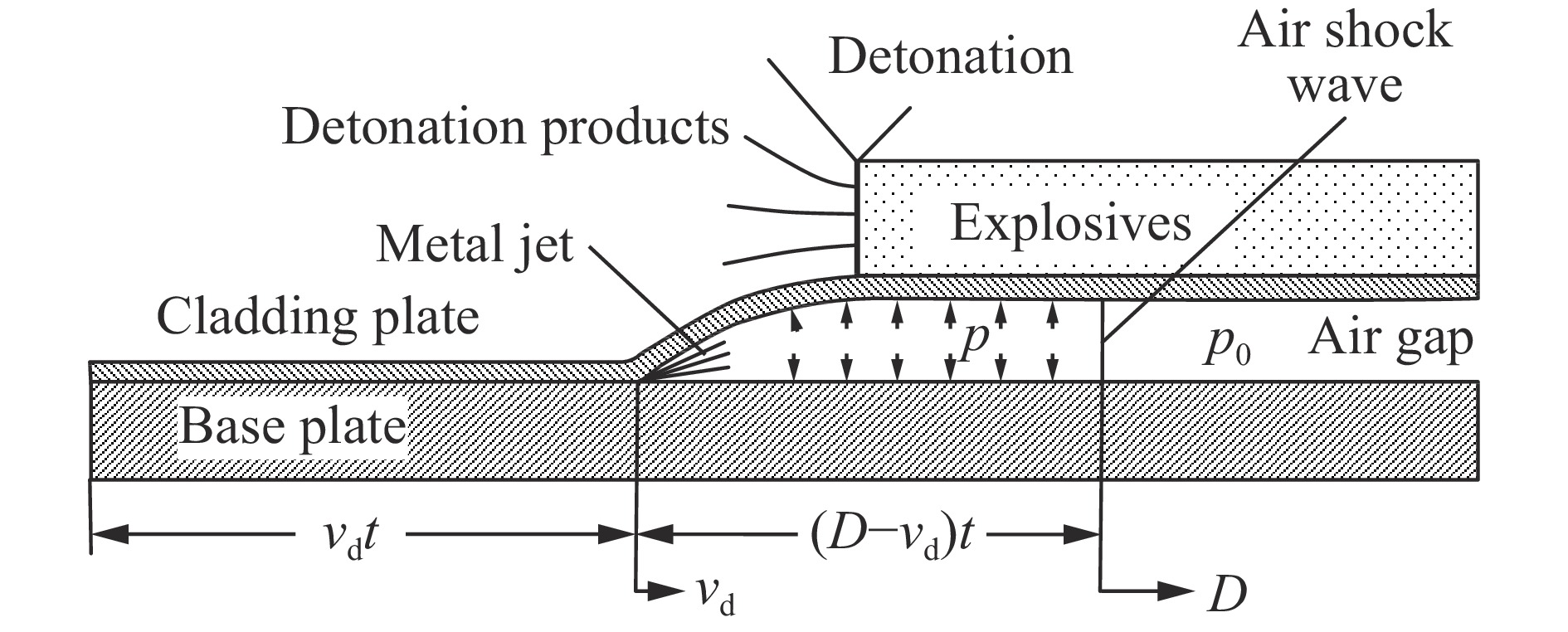

摘要: 通过分析研究爆炸焊接基复板间隙中的气体运动,建立了冲击波传播的理论模型,通过理论分析和计算说明了基复板间存在气体冲击波管道效应。管道效应使复合板尾部在爆炸焊接形成前发生上翘,造成板尾部焊接能量偏大,或使尾部炸药压死,是工程中长大复合板尾部焊接质量降低或失效的主要原因。还通过建立简化模型,分析了复合板宽度、各种保护性气体和粗真空对管道效应的影响,说明了选择爆炸焊接保护气体的原则,进而使用氦气保护进行了钛钢、铝镁爆炸焊接实验验证,为气体保护爆炸焊接、真空爆炸焊接技术的进一步开发研究奠定了理论基础。Abstract: A theoretical model for shock wave propagation was established to study the airflow in the gap between the base and cladding plates of explosive welding, and the gas shock wave channel effect between the base and cladding plates was proposed and explained by theoretical analysis and calculation. The results show that the channel effect can push up the tail of the cladding plate before the collision point of explosive welding, and then causes the welding energy of the plate tail to increase too high or the explosive on the plate tail to be pressed dead. Therefore, the channel effect in explosive welding is the primary reason for the failure or quality reduction of the tail welding of long and large clad plates. In addition, other simplified theoretical models were used to further analyze various factors influencing on the channel effect, like clad plate width, various shielding gases and explosive welding in coarse vacuum. The optimization principle of shielding gas for explosive welding was explained, and also the helium-shielded explosive welding of titanium/steel and aluminum/magnesium was processing as experimental verification. The theoretical foundation for the further development and research of gas-shielded explosive welding and vacuum explosive welding was built up in this paper.

-

表 1 爆炸焊接气体冲击波参数(vd=2 400 m/s)

Table 1. Parameters for gas shock wave in explosive welding at vd=2 400 m/s

气体种类 M γ c0/(m·s−1) ρ0/(kg∙m−3) D/vd p/MPa c/vd 空气 28.959 1.404 331 1.292 0 1.218 9.170 0.5558 N2 28.013 1.403 337 1.251 0 1.218 8.876 0.3864 CO2 44.009 1.313 260 1.963 0 1.167 13.290 0.5558 Ar 39.948 1.670 308 1.784 0 1.347 13.950 0.4694 He 4.002 1.670 974 0.178 5 1.449 1.591 0.7643 空气0.1atm 28.959 1.404 331 0.129 2 1.218 0.917 0.5558 注:多原子气体绝热指数取自文献[38]实验值, 单原子气体的取理论值。 表 2 各种气体爆炸焊接的板宽效应

Table 2. Plate width effects of various gases in explosive welding

气体 L/w vd=2 000 m/s vd=2 400 m/s vd=3 500 m/s 空气 1.096 0 1.109 0 1.126 0 N2 1.096 0 1.109 0 1.126 0 CO2 1.244 0 1.257 0 1.274 0 Ar 0.887 6 0.891 6 0.897 3 He 0.798 1 0.821 2 0.857 7 -

[1] 丁春聪, 邓宁嘉, 芮天安, 等. 爆炸焊接用宽幅钛板的质量控制方法[C]// 中国有色金属工业协会钛锆铪分会2015年会论文集. 陕西宝鸡: 中国有色金属工业协会, 2015: 582−587.DING C C, DENG N J, RUI T A, et al. Quality control method of wide titanium plate for explosive welding [C]// Proceedings of the 2015 Annual Meeting of Titanium, Zirconium and Hafnium Branch of China Nonferrous Metal Industry Association. Baoji, Shaanxi: China Nonferrous Metal Industry Association, 2015: 582−587. [2] 李进军, 夏雪荣, 刘凯, 等. 爆炸焊接用不锈钢复板等离子拼焊工艺的研究 [J]. 热加工工艺, 2011, 40(23): 185–189. DOI: 10.3969/j.issn.1001-3814.2011.23.062.LI J J, XIA X R, LIU K, et al. Research on plasma butt welding process of stainless plate used for explosive welding [J]. Hot Working Technology, 2011, 40(23): 185–189. DOI: 10.3969/j.issn.1001-3814.2011.23.062. [3] 臧伟, 郭龙创, 郭新虎, 等. 焊接参数对Gr1钛板焊缝组织和性能的影响 [J]. 中国钛业, 2018(3): 32–35.ZANG W, GUO L C, GUO X H, et al. Influence of welding parameters on microstructure and mechanical performance of Gr1 titanium plate weld [J]. China Titanium Industry, 2018(3): 32–35. [4] 樊科社, 赵惠, 何小松, 等. 爆炸焊接用薄钛板拼焊工艺 [J]. 四川兵工学报, 2011, 32(1): 87–90. DOI: 10.3969/j.issn.1006-0707.2011.01.028.FAN K S, ZHAO H, HE X S, et al. Butt welding process of titanium sheet used for explosive welding [J]. Journal of Ordnance Equipment Engineering, 2011, 32(1): 87–90. DOI: 10.3969/j.issn.1006-0707.2011.01.028. [5] 侯发臣. 大面积拼焊复板爆炸焊接的研究 [J]. 材料开发与应用, 1991, 6(4): 36–41. DOI: 10.19515/j.cnki.1003-1545.1991.04.005.HOU F C. Research of explosive welding of large area butting plate [J]. Development and Application of Materials, 1991, 6(4): 36–41. DOI: 10.19515/j.cnki.1003-1545.1991.04.005. [6] 王小华, 张超. 双相不锈钢2205-Q345R复合板焊接性能试验研究 [J]. 材料开发与应用, 2012, 27(1): 15–20. DOI: 10.3969/j.issn.1003-1545.2012.01.004.WANG X H, ZHANG C. Welding test of duplex stainless steel 2205-Q345R clad metal plate [J]. Development and Application of Materials, 2012, 27(1): 15–20. DOI: 10.3969/j.issn.1003-1545.2012.01.004. [7] 翟伟国, 邓光平, 侯发臣. 压力容器用Monel-400/16MnⅢ复合板制造过程中的焊接试验研究 [J]. 焊接, 2019(7): 60–64. DOI: 10.12073/j.hj.20180625001.ZHAI W G, DENG G P, HOU F C. Welding experiment research in the manufacturing process of Monel-400/16MnⅢ clad plate for pressure vessel [J]. Welding and Joining, 2019(7): 60–64. DOI: 10.12073/j.hj.20180625001. [8] 李敬伟, 高峰. 超低温状态下大面积爆炸焊接预热工艺探索[C]// 第233场中国工程科技论坛: 爆破新理论、新技术与创新成果暨第十一届中国爆破行业学术会议文集. 北京: 冶金工业出版社, 2016: 731−735.LI J W, GAO F. Explosive composite preheating process to explore ultra-low temperature condition C]// The 233rd China Engineering Science and Technology Forum: New Blasting Theory, New Technology and Innovative Achievements and the 11th China Explosives and Blasting Academic Conference. Beijing: Metallurgical Industry Press, 2016: 731−735. [9] 赵永武, 孙建, 戴和华, 等. 双相钢/钛复合板爆炸焊接成型方法: CN201510924516. X [P]. 2015-12-08.ZHAO Y W, SUN J, DAI H H, et al. Dual-phase steel/titanium composite board explosive welding forming method: CN201510924516. X [P]. 2015-12-08. [10] 王勇, 张越举, 赵恩军, 等. 金属爆炸焊接用低爆速膨化铵油炸药实验研究 [J]. 含能材料, 2009, 17(3): 326–329. DOI: 10.3969/j.issn.1006-9941.2009.03.018.WANG Y, ZHANG Y J, ZHAO E J, et al. Experimental study on low detonation velocity expanding ANFO explosive used in metal explosive welding [J]. Chinese Journal of Energetic Materials, 2009, 17(3): 326–329. DOI: 10.3969/j.issn.1006-9941.2009.03.018. [11] 邓华智, 周佐玉, 薛海洋, 等. 粉状乳化爆炸焊接专用炸药及其制备方法: CN201310454419. X [P]. 2013-09-29.DENG H Z, ZHOU Z Y, XUE H Y, et al. Explosive special for powdery emulsion explosive welding and preparation method thereof: CN201310454419. X [P]. 2013-09-29. [12] 宋锦泉, 郑炳旭, 王阳, 等. 一种用于爆炸焊接的低爆速炸药及其制备方法: CN201510159974.9 [P]. 2015-04-07.SONG J Q, ZHENG B X, WANG Y, et al. Low-detonation-velocity explosive for explosive welding and preparation method thereof: CN201510159974.9 [P]. 2015-04-07. [13] 刘自军, 周景蓉, 沈小斌, 等. 一种用于爆炸焊接炸药的稀释剂及其爆炸焊接工艺: CN201210434885.7 [P]. 2012-11-05.LIU Z J, ZHOU J R, SHEN X B, et al. Diluent for explosive welding explosive, and explosive welding technology thereof: CN201210434885.7 [P]. 2012-11-05. [14] 余燕. 低爆速乳化炸药及其在爆炸焊接中的应用[D]. 淮南: 安徽理工大学, 2013.YU Y. The development and application of low detonation velocity emulsion explosives in explosive welding [D]. Huainan: Anhui University of Science and Technology, 2013. [15] 曲桂梅, 夏金民, 汪宏祥, 等. 爆炸焊接用低爆速粉状乳化炸药研究 [J]. 工程爆破, 2016, 22(1): 42–45. DOI: 10.3969/j.issn.1006-7051.2016.01.008.QU G M, XIA J M, WANG H X, et al. Research on powdery emulsion explosive of low detonation velocity used in explosive welding [J]. Engineering Blasting, 2016, 22(1): 42–45. DOI: 10.3969/j.issn.1006-7051.2016.01.008. [16] 李晓杰, 奚进一, 董守华, 等. 一种大板幅爆炸复合板的制造方法: CN00123052.2 [P]. 2000-09-29.LI X J, XI J Y, DONG S H, et al. Method for making explosion cladding board with large width: CN00123052.2 [P]. 2000-09-29. [17] 刘润生, 张杭永, 郭龙创. 爆炸焊接装药方式对钛/钢复合板组织及性能的影响 [J]. 钛工业进展, 2014, 31(3): 34–38. DOI: 10.13567/j.cnki.issn1009-9964.2014.03.009.LIU R S, ZHANG H Y, GUO L C. Effect of dynamite loading modes on microstructure and properties of Ti/steel composite materials in explosive welding [J]. Titanium Industry Progress, 2014, 31(3): 34–38. DOI: 10.13567/j.cnki.issn1009-9964.2014.03.009. [18] 刘自军, 周景蓉, 陈寿军. 爆炸焊接布药工艺的研究[C]// 第188场中国工程科技论坛: 爆炸合成纳米金刚石和岩石安全破碎关键科学与技术. 北京: 冶金工业出版社, 2014: 324−328.LIU Z J, ZHOU J R, CHEN S J. Study of the technology of arranging explosive in explosive welding [C]// The 188th China Engineering Science and Technology Forum: The Key Science and Technology of Nano-diamond Explosive Synthesis and Rock Safety Fragmentation. Beijing: Metallurgical Industry Press, 2014: 324−328. [19] 张杭永, 郭新虎, 刘继雄, 等. 大面积钛/钢复合板的爆炸焊接工艺及其组织与性能研究 [J]. 中国钛业, 2013(3): 27–30.ZHANG H Y, GUO X H, LIU J X, et al. Study on the explosive welding technology and its microstructure and property of large size Ti-steel clad plate [J]. China Titanium Industry, 2013(3): 27–30. [20] 樊科社, 李平仓, 吴江涛, 等. 爆炸焊接法制备大面积钽/锆/钛/钢四层复合板 [J]. 兵器装备工程学报, 2017, 38(7): 148–151. DOI: 10.11809/scbgxb2017.07.031.FAN K S, LI P C, WU J T, et al. Research and development of Ta-Zr-Ti-steel explosive clad plate with large area [J]. Journal of Ordnance Equipment Engineering, 2017, 38(7): 148–151. DOI: 10.11809/scbgxb2017.07.031. [21] 蒋晓博, 刘金涛, 任江毅, 等. 一种超长复合板爆炸焊接的安装结构: CN201920487989.1 [P]. 2019-04-11.JIANG X B, LIU J T, REN J Y, et al. Mounting structure for explosive welding of super-long composite board: CN201920487989.1 [P]. 2019-04-11. [22] 邓光平, 侯发臣, 徐宇皓, 等. 一种大面积铅-钢复合板的爆炸焊接方法: CN201010592915.8 [P]. 2010-12-17.DENG G P, HOU F C, XU Y H, et al. Explosive welding method for large-area lead-steel composite board: CN201010592915.8 [P]. 2010-12-17. [23] 王典灿. 蒙乃尔合金复合钢板的爆炸焊接方法: CN200810233239.8 [P]. 2008-12-08.WANG D C. Explosive welding method for Monel alloy composite steel plate: CN200810233239.8 [P]. 2008-12-08. [24] 刘金涛, 张保奇, 韩刚. 一种水覆盖式金属复合爆炸焊接方法: CN201410704356.3 [P]. 2014-11-27.LIU J T, ZHANG B Q, HAN G. Water covering type explosive welding method of metal compound: CN201410704356.3 [P]. 2014-11-27. [25] 杨宇军, 夏金民, 黄志鸽, 等. 一种具有界面氩气保护的活泼金属爆炸焊接装置: CN201920665674.1 [P]. 2019-05-10.YANG Y J, XIA J M, HUANG Z G, et al. Active metal explosive welding device with interface argon protection: CN201920665674.1 [P]. 2019-05-10. [26] 牛爱红, 刘建伟, 杨国俊, 等. 真空态金属复合材料爆炸焊接装置: CN201621118154.1 [P]. 2016-10-13.NIU A H, LIU J W, YANG G J, et al. Vacuum state metallic composite explosion welding device: CN201621118154.1 [P]. 2016-10-13. [27] ZENG X Y, WANG Y X, LI X Q, et al. Effect of inert gas-shielding on the interface and mechanical properties of Mg/Al explosive welding composite plate [J]. Journal of Manufacturing Processes, 2019, 45: 166–175. DOI: 10.1016/J.JMAPRO.2019.07.007. [28] ZENG X Y, WANG Y X, LI X Q, et al. Effects of gaseous media on interfacial microstructure and mechanical properties of titanium/steel explosive welded composite plate [J]. Fusion Engineering and Design, 2019, 148: 111292. DOI: 10.1016/j.fusengdes.2019.111292. [29] 李晓杰, 闫鸿浩, 王小红, 等. 气体保护爆炸焊接方法: CN200810190905.4 [P]. 2008-12-30.LI X J, YAN H H, WANG X H, et al. Gas shielded explosive welding method: CN200810190905.4 [P]. 2008-12-30. [30] BATAEV I A, TANAKA S, ZHOU Q, et al. Towards better understanding of explosive welding by combination of numerical simulation and experimental study [J]. Materials and Design, 2019, 169: 107649. DOI: 10.1016/J.MATDES.2019.107649. [31] RICHARDSON I M, CARTON E P, VAN DER DRIFT Y, et al. Role of gas in the gap during explosive cladding [C]// IX International Symposium on Explosive Production of New Materials: Science, Technology, Business, and Innovations. Lisse, Netherlands, 2008. [32] 邵丙璜, 张凯. 爆炸焊接原理及其工程应用[M]. 大连: 大连工学院出版社, 1987: 202−204.SHAO B H, ZHANG K. Explosive welding principle and its engineering application [M]. Dalian: Dalian University of Technology Press, 1987: 202−204. [33] 莫非. 爆炸焊接界面热力耦合数值模拟研究[D]. 大连: 大连理工大学, 2012: 86−89.MO F. Thermo-mechanical coupled numerical simulation on the interface formation in explosive welding [D]. Dalian: Dalian University of Technology, 2012: 86−89. [34] DUBNOV L V, KHOTINA L D. Channel effect mechanism in the detonation of condensed explosives [J]. Combustion, Explosion and Shock Waves, 1966, 2(4): 59–63. DOI: 10.1007/BF01261518. [35] TANGUAY V, HIGGINS A J. The channel effect: coupling of the detonation and the precursor shock wave by precompression of the explosive [J]. Journal of Applied Physics, 2004, 96(9): 4894–4902. DOI: 10.1063/1.1787913. [36] 颜坤志. 高温空气的热力学性质 [J]. 力学进展, 1985, 15(4): 471–486. DOI: 10.6052/1000-0992-1985-4-J1985-057.YAN K Z. The thermodynamic properties of high temperature air [J]. Advances in Mechanics, 1985, 15(4): 471–486. DOI: 10.6052/1000-0992-1985-4-J1985-057. [37] 唐敬友, 伍绍珍, 王藩侯, 等. 冲击波加热的氦气与氩气对电探针导通的影响 [J]. 高压物理学报, 2000, 14(4): 285–290. DOI: 10.11858/gywlxb.2000.04.009.TANG J Y, WU S Z, WANG F H, et al. The effect of shock-heated gaseous helium and argon on pin shortening [J]. Chinese Journal of High Pressure Physics, 2000, 14(4): 285–290. DOI: 10.11858/gywlxb.2000.04.009. [38] 汤文辉, 徐彬彬, 冉宪文, 等. 高温等离子体的状态方程及其热力学性质 [J]. 物理学报, 2017, 66(3): 030505. DOI: 10.7498/aps.66.030505.TANG W H, XU B B, RAN X W, et al. Equations of state and thermodynamic properties of hot plasma [J]. Acta Physica Sinica, 2017, 66(3): 030505. DOI: 10.7498/aps.66.030505. [39] 李科斌, 李晓杰, 闫鸿浩, 等. 不同真空度下空中爆炸近场特性的数值模拟研究 [J]. 振动与冲击, 2018, 37(17): 270–276. DOI: 10.13465/j.cnki.jvs.2018.17.038.LI K B, LI X J, YAN H H, et al. Numerical simulation for near-field characteristics of air explosion under different degrees of vacuum [J]. Journal of Vibration and Shock, 2018, 37(17): 270–276. DOI: 10.13465/j.cnki.jvs.2018.17.038. [40] 曾翔宇. 爆炸焊接界面细观力学行为及缺陷控制方法的研究[D]. 大连: 大连理工大学, 2020: 95−126.ZENG X Y. Research on the interface Meso-mechanics behavior and micro-defects control in explosive welding [D]. Dalian: Dalian University of Technology, 2020: 95−126. -

下载:

下载: