Research on the effect of wearing equipment on occupant injury under vertical impact

-

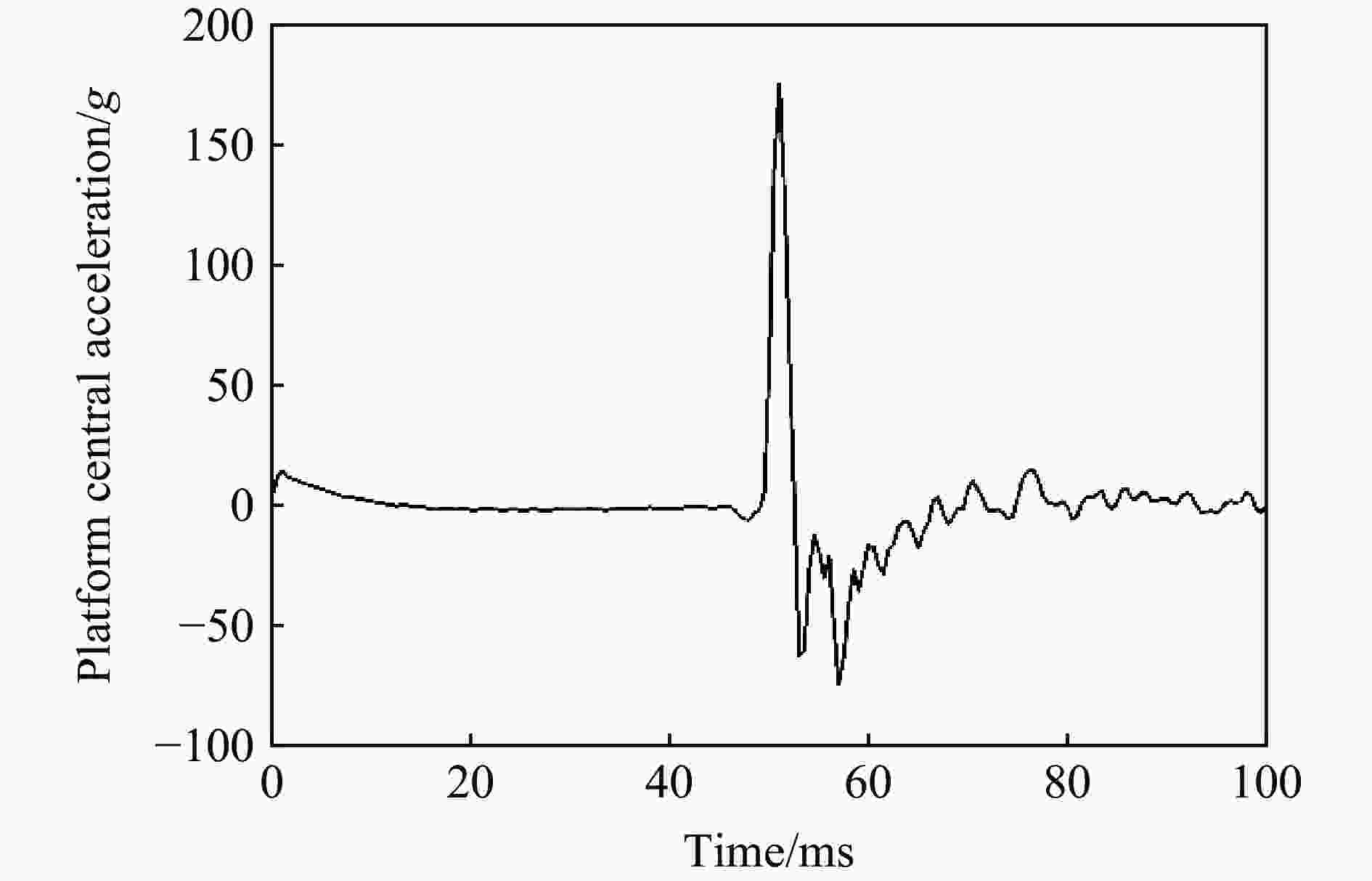

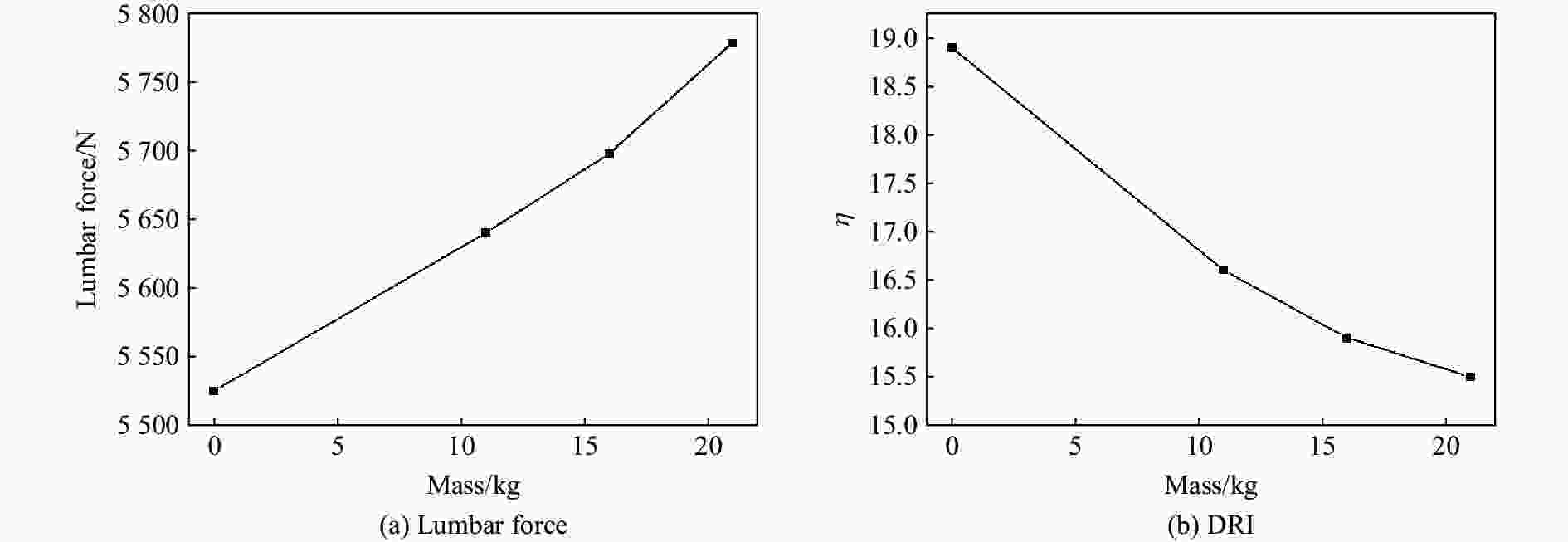

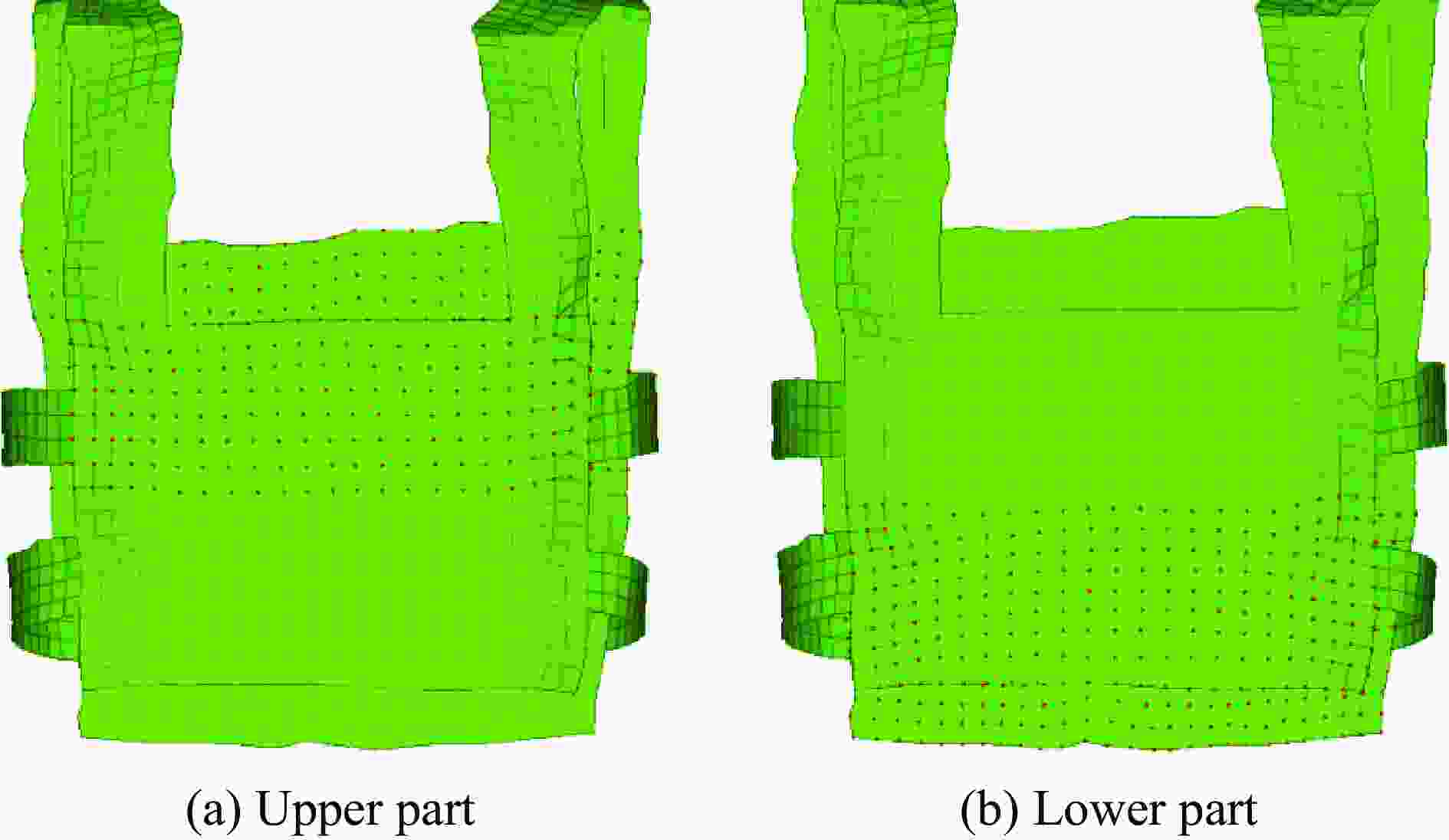

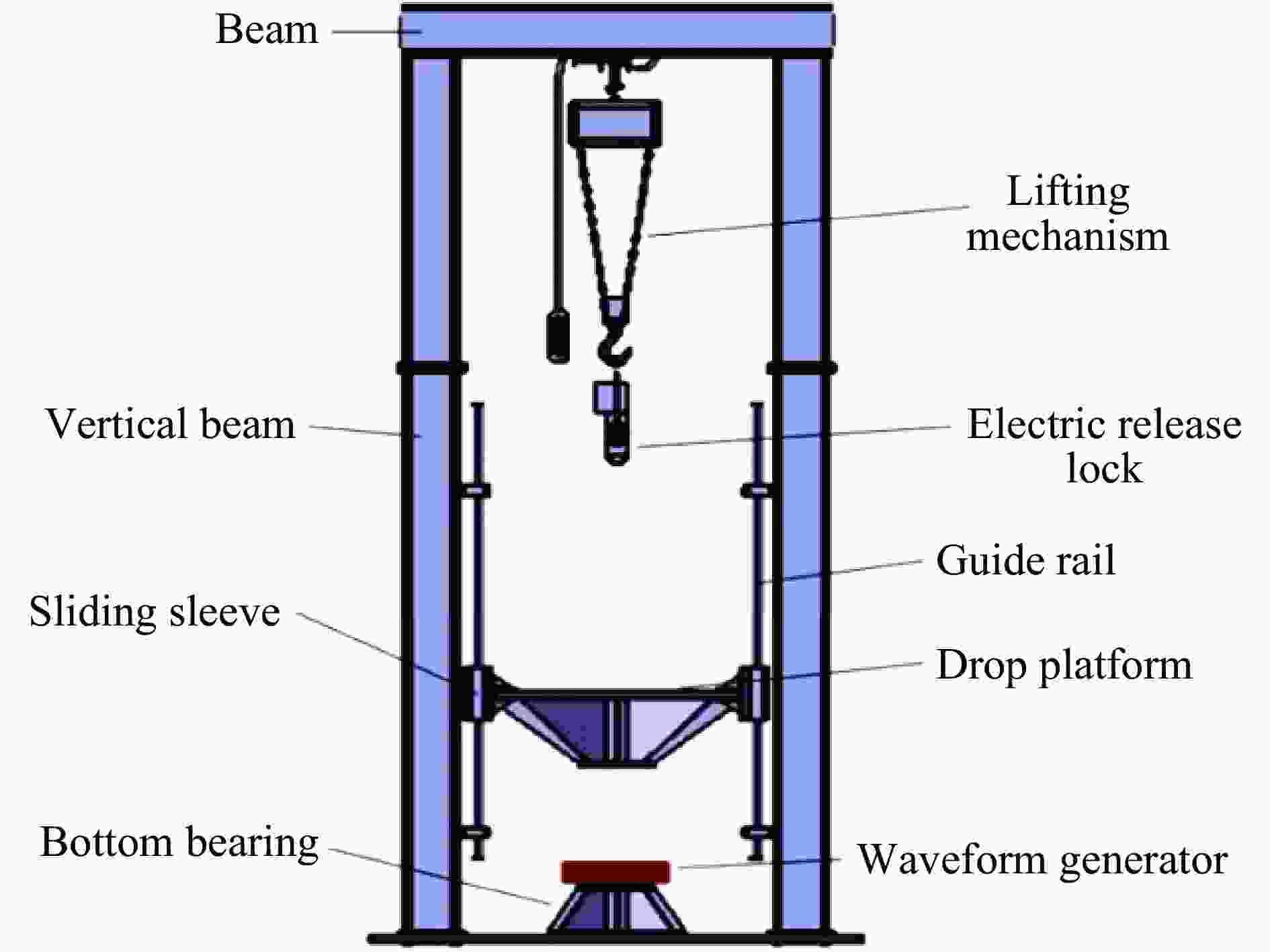

摘要: 军事人员在战斗中需要穿戴装备,穿戴装备后对车内乘员承受车辆底部爆炸垂向冲击时的损伤有影响。通过垂向冲击试验与仿真模拟的方法,研究了穿戴装备在身上的分布对于乘员损伤的影响。根据AEP55乘员伤害准则,以盆骨z向加速度和腰椎轴向力为乘员损伤的参考目标,首先通过垂向冲击试验的进行,研究了不同穿戴装备质量对于乘员损伤的影响;接着通过有限元模型对试验进行验证和优化,进而研究穿戴装备位置与松紧度对于垂向冲击下乘员损伤的影响。结果表明随着穿戴装备质量的增加,乘员腰椎损伤加重,脊柱损伤概率减小;装备分布在躯干位置越靠近上部,与身体接触松紧度越紧,乘员腰椎与脊柱的负荷越小,越不易受伤。Abstract: Military personnels need to wear equipment in combat, which will affect the damage to the occupants of the vehicle when they are subjected to the vertical impact of the explosion at the bottom of the vehicle. Through the method of vertical impact test and simulation, the influence of the distribution of the wearable equipment on the occupant injury is studied in the three directions of the weight of the wearable equipment, the position of the wearable equipment, and the tightness of the contact between the wearable equipment and the body. According to the AEP55 occupant injury criterion, the pelvic z-direction acceleration and the axial force of the lumbar spine are the reference targets for occupant injury. First, through the vertical impact test, the impact of different wearing equipment weight on occupant injury is studied; then the finite element model is used. The test is verified and optimized, and the influence of the position and tightness of the worn equipment on the occupant damage under vertical impact is studied. The results show that as the weight of wearing equipment increases, the lumbar spine injury of the occupant increases, and the probability of spinal injury decreases; the closer the equipment is to the upper part of the torso, the tighter the contact with the body, the smaller the load on the lumbar spine and the spine of the occupant, the less likely to be injured. On the contrary, the closer the equipment is to the upper part of the trunk, the tighter the contact with the body, the greater the load on the lumbar and spine of the occupant, the more likely to be injured. However, compared with the other two, the effect of tightness coefficient on the results is even less obvious. The results obtained above will provide reference for the subsequent research on reducing the impact of wearing equipment on occupant injury during the vertical impact of the bottom explosion of the vehicle.

-

表 1 不同配重下的座椅跌落试验

Table 1. Seat drop test under different weights

试验 配重质量/kg 高度/mm 1 0 501 2 0 501 3 0 499 4 11 499 5 11 498 6 11 502 7 16 501 8 16 502 9 16 499 10 21 499 11 21 501 12 21 498 表 2 座椅跌落试验中不同配重下假人损伤对比

Table 2. Comparison of dummy damage under different weights in the seat drop test

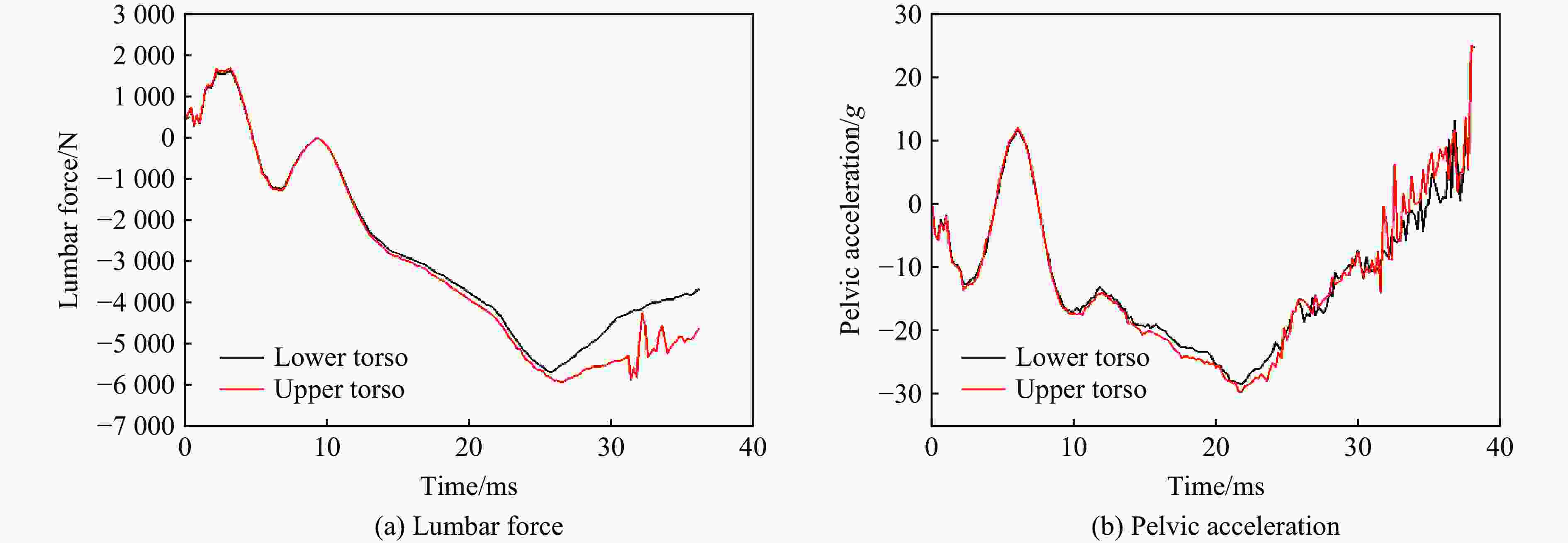

配重/kg 腰椎力峰值/N 盆骨加速度峰值/g DRI 0 5525 27.3 18.9 11 5640 25.8 16.6 16 5698 24.6 15.9 21 5779 23.3 15.5 最大相对差值 4.40% 14.60% 17.90% 表 3 座椅跌落试验与仿真中的假人损伤对比

Table 3. Comparison of dummy injury in seat drop test and simulation

方法 腰椎力峰值/N 盆骨加速度峰值/g 试验 5525 27.3 仿真 5299 28.7 相对误差 4.1% 4.9% 表 4 仿真中穿戴装备不同分布位置假人损伤对比

Table 4. Comparison of dummy damage in different distribution positions of wearable equipment in simulation

位置 腰椎力峰值/N 盆骨加速度峰值/g 躯干上半部 5938 29.7 躯干下半部 5708 28.4 相对差值 3.90% 4.30% 表 5 仿真中穿戴装备与身体接触不同摩擦系数假人损伤对比

Table 5. Comparison of dummy damage with different friction coefficients between the wearing equipment and the body in the simulation

摩擦因数 腰椎力峰值/N 盆骨加速度峰值/g 0.2 5831 29.2 0.4 5786 29.0 0.6 5677 28.9 0.8 5484 28.7 最大相对差值 5.90% 1.70% -

[1] 李红勋, 谭柏春, 贾楠, 等. 美军战术轮式车辆发展策略研究 [J]. 军事交通学院学报, 2012, 14(10): 83–87. DOI: 10.3969/j.issn.1674-2192.2012.10.022.LI H X, TAN B C, JIA N, et al. Research on US military tactic wheeled vehicle strategy [J]. Journal of Academy of Military Transportation, 2012, 14(10): 83–87. DOI: 10.3969/j.issn.1674-2192.2012.10.022. [2] BOSCH K, HARRIS K, MELOTIK J. Blast mitigation seat analysis—drop tower data review [C]// Proceedings of 2014 NDIA Ground Vehicle Systems Engineering and Technology Symposium. Novi, Michigan, 2014. [3] CHENG M, DIONNE J P, MAKRIS A. On drop-tower test methodology for blast mitigation seat evaluation [J]. International Journal of Impact Engineering, 2010, 37(12): 1180–1187. DOI: 10.1016/j.ijimpeng.2010.08.002. [4] 吕平华. 100 kg冲击试验机的设计分析与计算 [J]. 试验技术与试验机, 1995, 35(1/2): 12–16, 22.LV P H. Design analysis and calculation of 100 kg impact test machine [J]. Test Technology and Test Machine, 1995, 35(1/2): 12–16, 22. [5] 于治会. 一种跌落冲击台的设计原则 [J]. 上海计量测试, 2000(3): 23–26.YU Z H. Design principle of a drop impact table [J]. Shanghai Meassurement and Testing, 2000(3): 23–26. [6] ZHANG J, MERKLE A C, CARNEAL C M, et al. Effects of torso-borne mass and loading severity on early response of the lumbar spine under high-rate vertical loading [C]// Interna-tional Research Council on the Biomechanics of Injury Conference (IRCOBI). Gothenburg, Sweden, 2013: 111−123. . [7] CHENG M, DIONNE J, MAKRIS A. Use of the dynamic response index as a criterion for spinal injury in practical applications [C]// Personal Armour Systems Symposium (PASS). QuebecCity, QC, Canada, 2010. . [8] NATO. Procedures for evaluating the protection level of logistic and light armored vehicles: AEP-55, Vol 2, mine threat [R]. Brussels: Allied Engineering Publication, 2011. [9] PAYNE P R, STECH E L. Dynamic models of the human body: AMRL-TR-66-157 [R]. Aerospace Medical Research Laboratory, Wright-Patterson Air Force Base, OH, 1969. [10] 杨冲. Hybrid Ⅲ 50th假人腰椎力学特性测试方法研究[D]. 长沙: 湖南大学, 2017: 5−8.YANG C. The research on test methods of hybrid Ⅲ 50th dummy lumbar spine’s mechanical properties [D]. Changsha: Hunan University, 2017: 5−8. [11] LOU K A. Simulation of various LSTC dummy models to correlate drop test results [C]//Proceedings of the 13th International LS-DYNA Users Conference. Michigan, USA: Livermore Software Technology Corporation, 2013: 1−12. [12] RICHARDS M, SIEVEKA E. The effects of body-borne equipment weight on ATD lumbar loads measured during crashworthy seat vertical dynamic tests [R]. American Helicopter Society 67th Annual Forum, 2011. [13] AGGROMITO D, THOMSON R, WANG J, et al. Effect of body-borne equipment on injury of military pilots and aircrew during a simulated helicopter crash [J]. International Journal of Industrial Ergonomics, 2015, 50: 130–142. DOI: 10.1016/j.ergon.2015.07.001. -

下载:

下载: