Study on mass erosion model of projectile penetrating concrete at high speed considering variation of friction coefficient

-

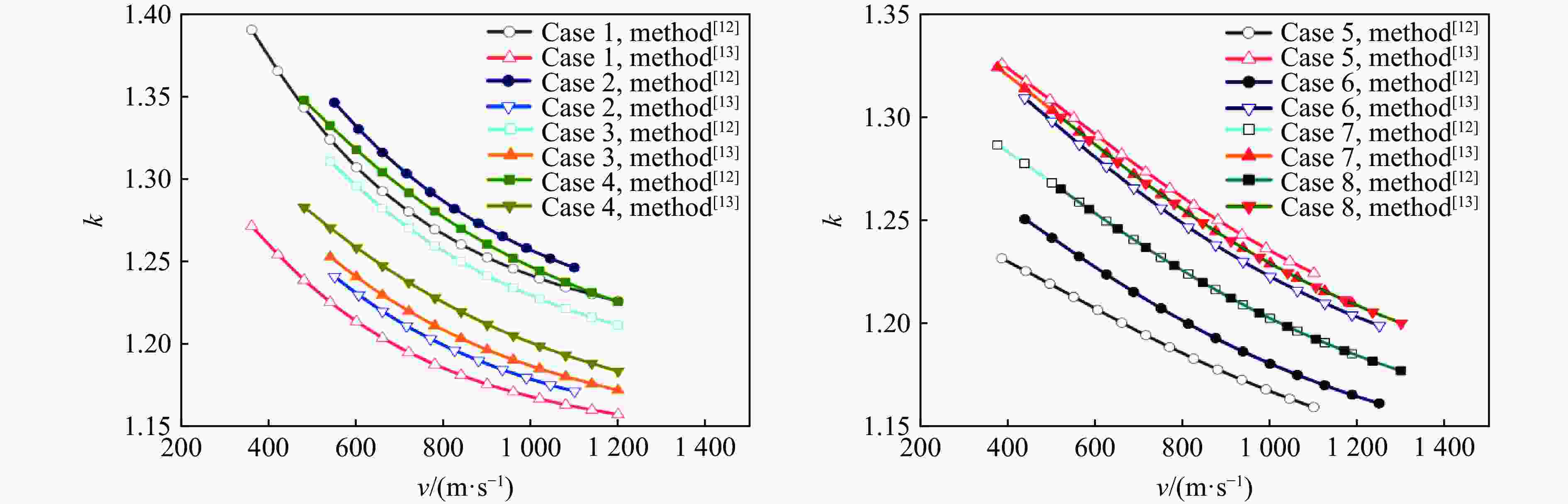

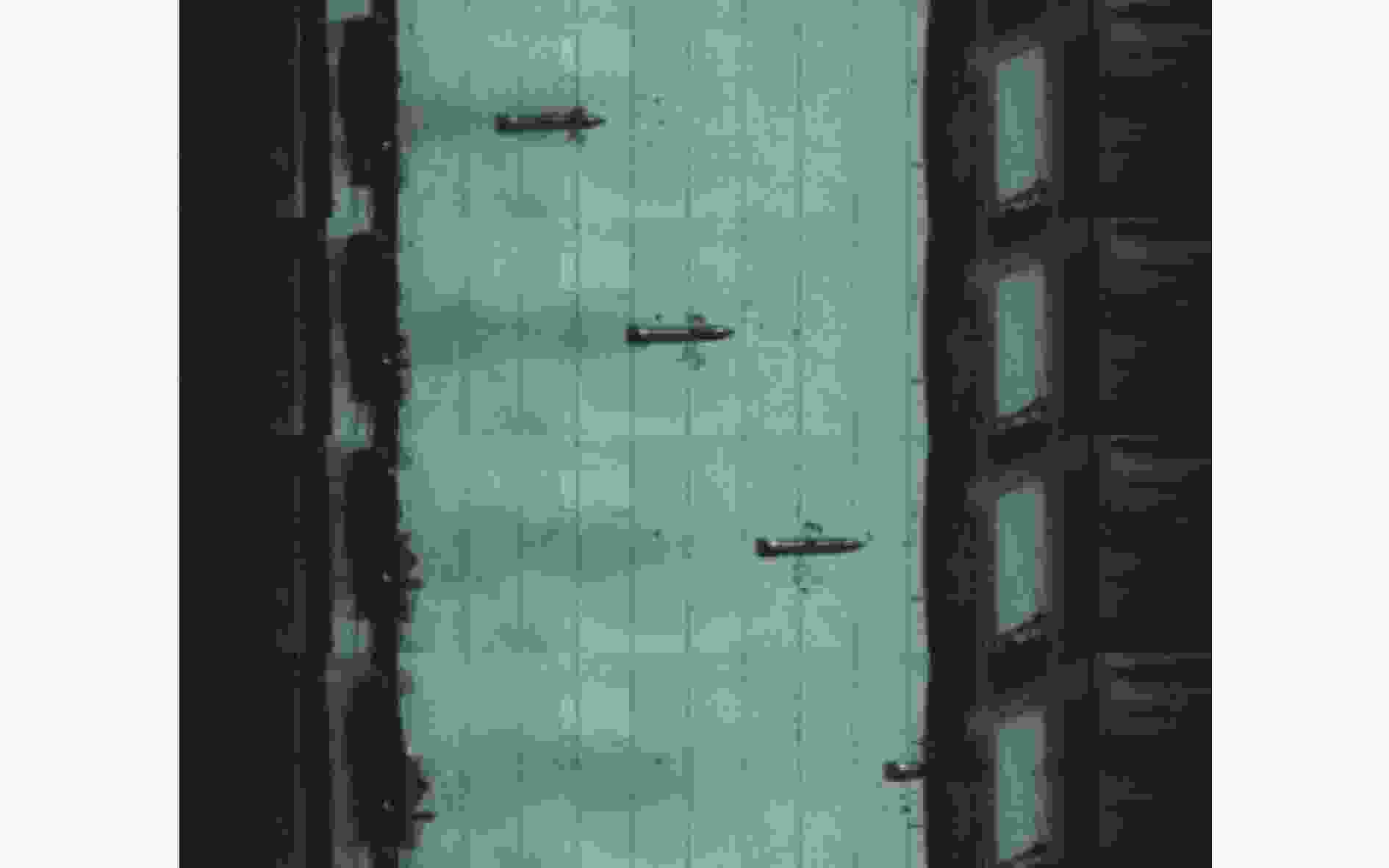

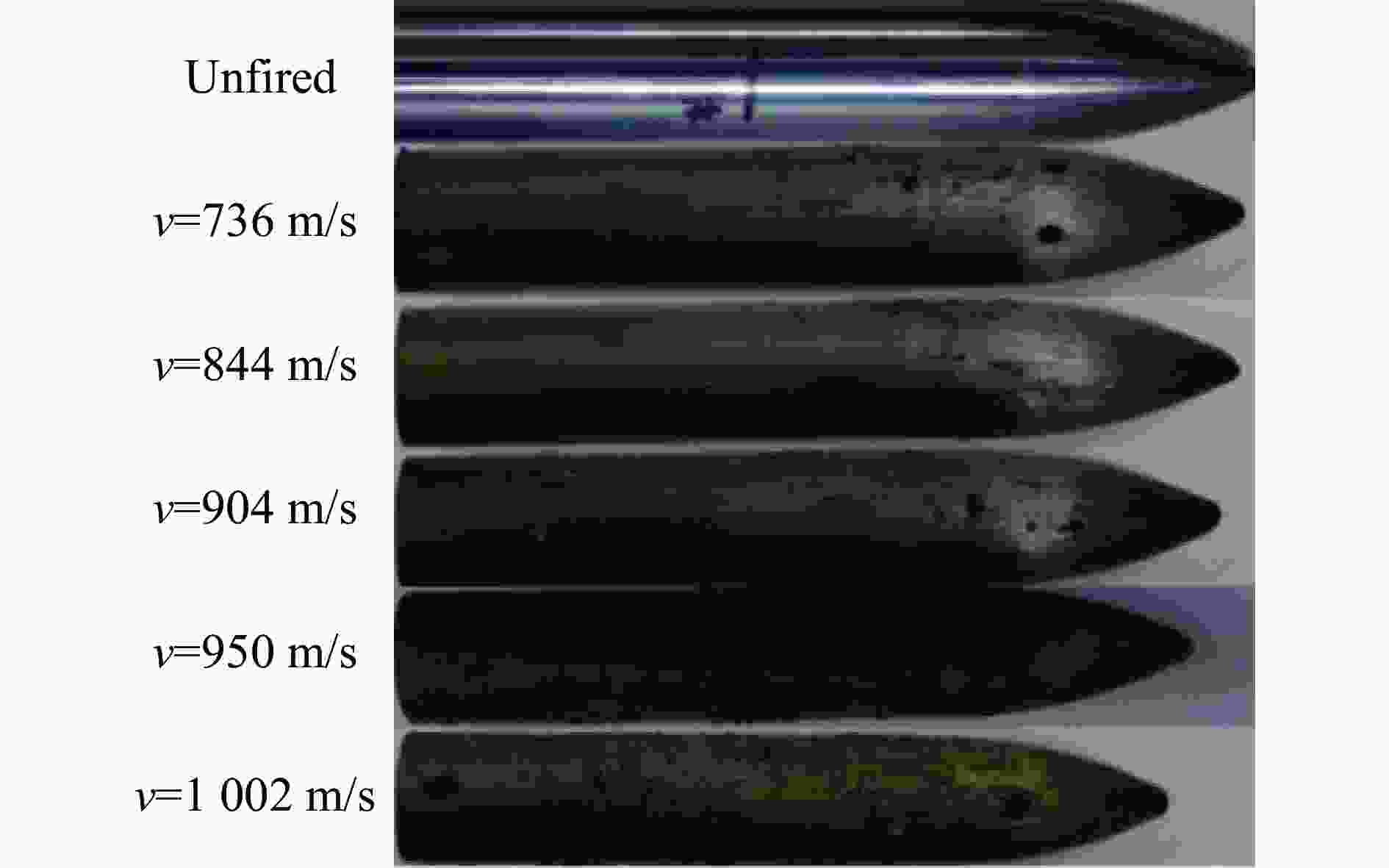

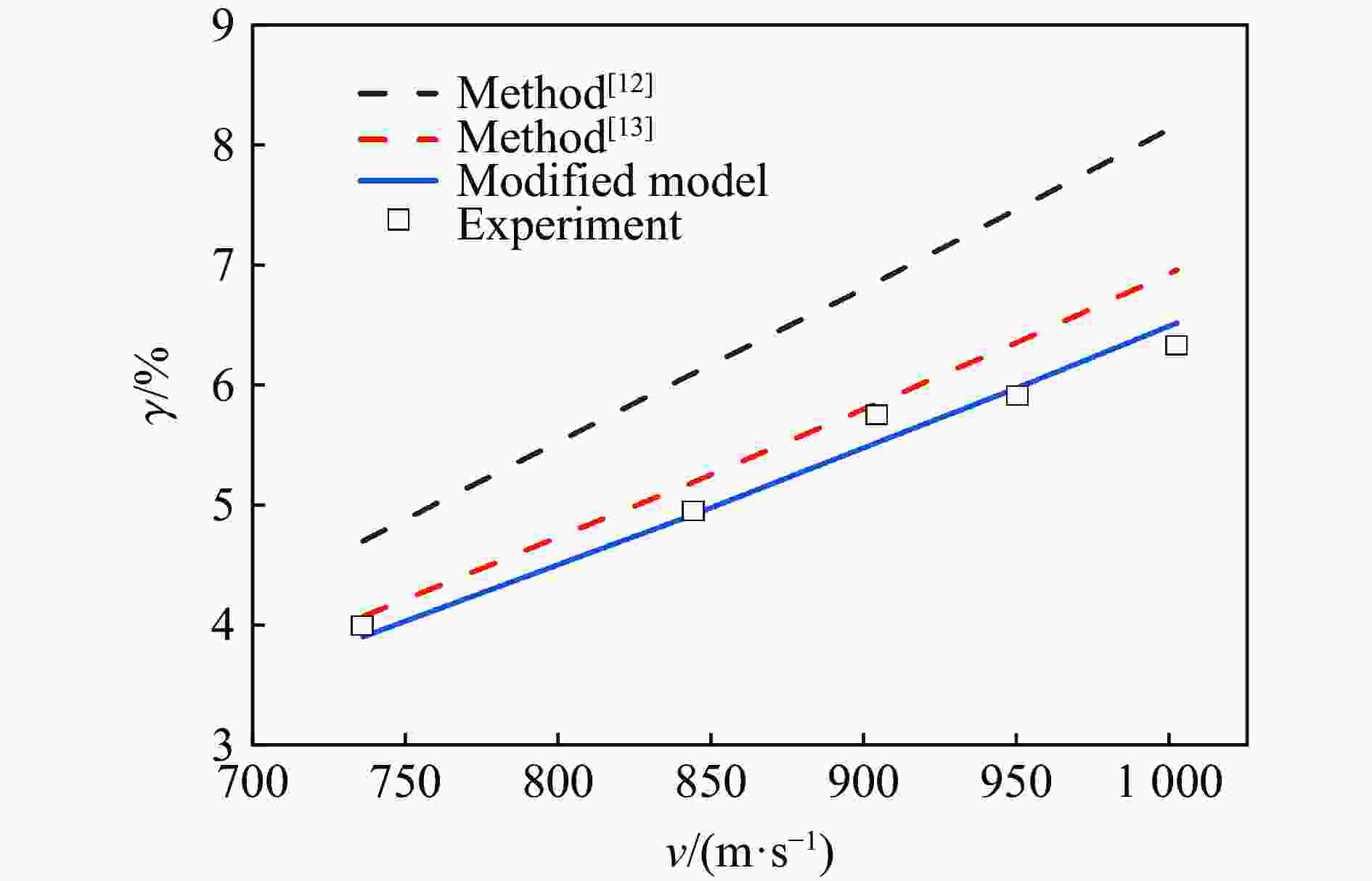

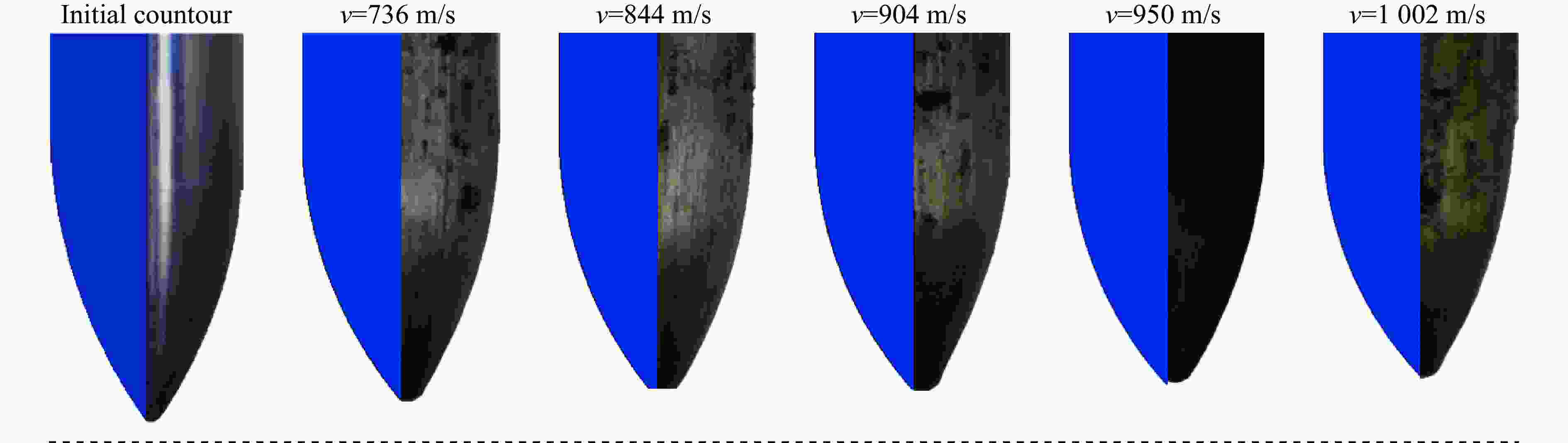

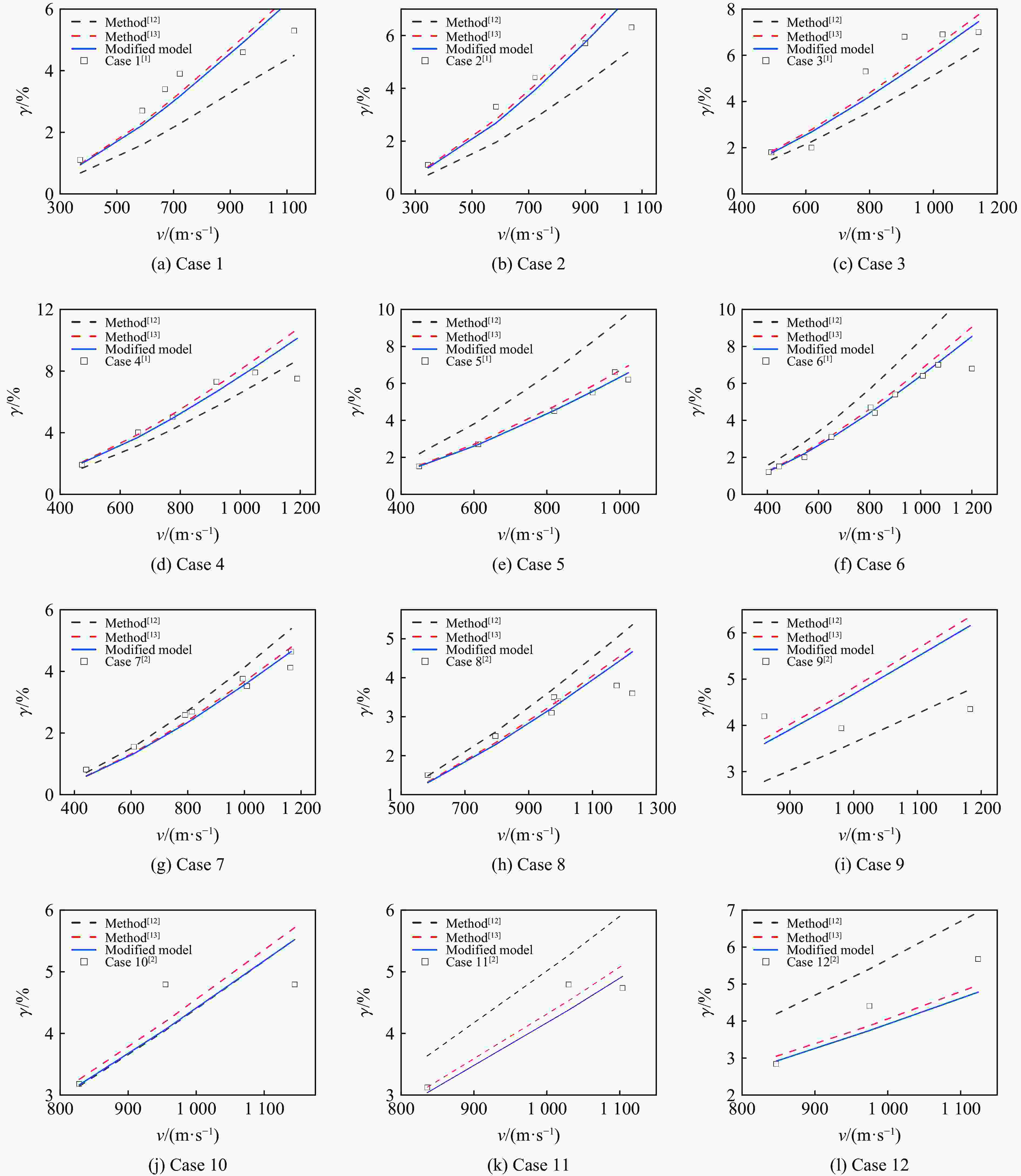

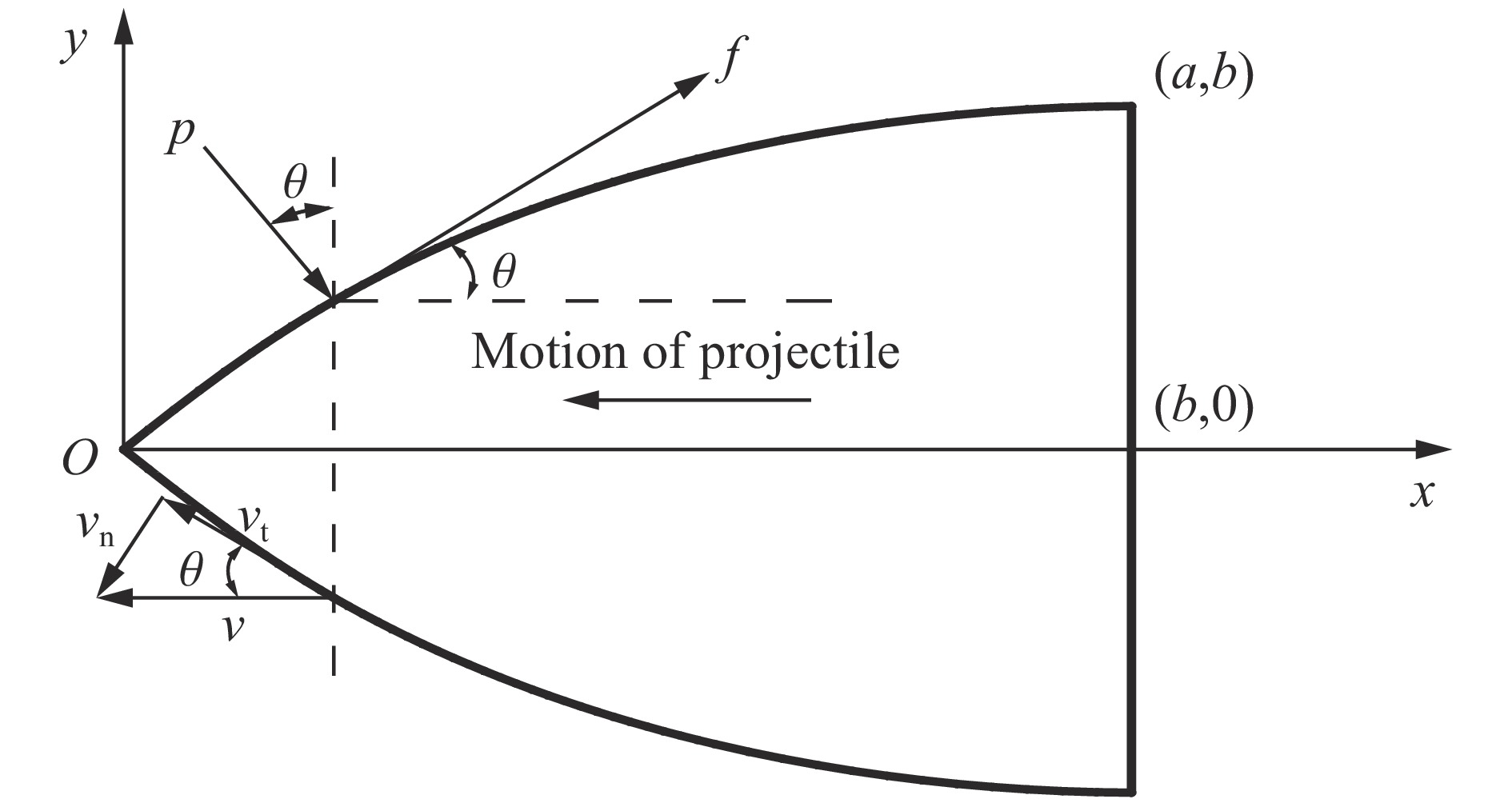

摘要: 弹体在高速侵彻混凝土介质时,由于弹靶之间强烈的局部作用,导致弹体发生质量损失和弹头钝化。为进一步探究弹体高速侵彻混凝土靶质量侵蚀效应及其影响因素,基于热熔化机制及变摩擦因数模型,考虑弹体侵彻过程中头部形状变化,修正了弹体高速侵彻混凝土质量侵蚀模型。为验证模型的可靠性,基于30 mm弹道炮平台,开展了卵形弹体高速(700~1 000 m/s)侵彻典型混凝土靶体实验,获得了弹体高速侵彻质量侵蚀结果。结合理论模型对本文实验及文献实验数据进行了对比分析计算,验证了本文修正模型的可靠性。结果表明:弹体侵彻过程中,滑动摩擦项占总摩擦力的10%~40%,它对弹体侵彻过程的影响不能被忽略;考虑摩擦因数变化的质量侵蚀模型预测结果与已有实验数据吻合得较好;与本文实验数据的最大误差不超过7%,能较准确地预测不同工况下弹体的质量损失。Abstract: When the projectile penetrates into the concrete medium at high speed, the mass loss and nose blunting occur due to the strong local interaction between the projectile and the target. In order to further explore the mass erosion effect of high-speed projectile penetrating concrete target and its influencing factors, based on the thermal melting mechanism and variable friction coefficient model, the mass erosion model of high-speed projectile penetrating concrete target was modified considering the change of projectile nose shape during penetration. In order to verify the reliability of the model, based on the 30 mm ballistic gun platform, the oval projectile penetrating typical concrete targets at high velocities ranging from 700 to 1000 m/s was carried out, and the mass erosion results of high-speed penetration were obtained. Combined with the theoretical model, the reliability of the modified model is verified by analyzing the test data in this paper and the literature. The results show that the sliding friction term accounts for 10%−40% of the total friction in the process of projectile penetration, and its influence on the penetration process can’t be ignored. The prediction results of mass erosion model considering the variation of friction coefficient are in good agreement with the existing test data, and the maximum error with the test data in this paper is less than 7%, which can accurately predict the mass loss of projectile under different working conditions.

-

Key words:

- high speed penetration /

- mass loss /

- head shape /

- friction coefficient

-

表 1 实验弹靶参数

Table 1. Parameters of projectile and target

fc/MPa ρt/(kg·m−3) 骨料 弹体材料 Yp/MPa ρp/(kg·m−3) m0/kg d/mm L/d φ 35 2 300 石灰石 30CrMnSiA 1 243 7 850 0.553 30 6 4 表 2 各工况弹靶参数

Table 2. Parameters of projectile and target

工况 fc/MPa ρt/(kg·m−3) 骨料 弹体材料 Yp/MPa ρp/(kg·m−3) m0/kg d/mm L/d φ 1[1] 13.5 2 000 石英石 7 4340钢 1 481 7 850 0.064 12.9 6.88 3.00 2[1] 13.5 2 000 石英石 7 4340钢 1 481 7 850 0.064 12.9 6.88 4.25 3[1] 21.6 2 000 石英石 7 4340钢 1 481 7 850 0.064 12.9 6.88 3.00 4[1] 21.6 2 000 石英石 7 4340钢 1 481 7 850 0.064 12.9 6.88 4.25 5[1] 62.8 2 300 石英石 7 4340钢 1 481 7 850 0.478 20.3 10.00 3.00 6[1] 51.0 2 300 石英石 7 4340钢 1 481 7 850 1.600 30.5 10.00 3.00 7[2] 58.4 2 320 石灰石 3 4340钢

AerMet1001 481

1 8207 850 0.478 20.3 10.00 3.00 8[2] 58.4 2 320 石灰石 3 4340钢

AerMet1001 481

1 8207 850 1.620 30.5 10.00 3.00 9[2] 34.8 2 300 石灰石 3 4340钢

Tc41 300

1 0307 850 0.155 14.0 10.00 4.25 10[2] 48.6 2 300 石灰石 3 60Si2Mn

20钢1 300

4507 850 0.155 14.0 10.00 4.25 11[2] 61.3 2 300 石灰石 3 60Si2Mn

45钢1 300

6807 850 0.155 14.0 10.00 4.25 12[2] 76.4 2 300 石灰石 3 60Si2Mn

35CrMnSi1 300

1 5407 850 0.155 14.0 10.00 4.25 表 3 不同速度下弹体的质量损失率与长度缩短率

Table 3. Mass loss rate and length shortening rate of projectile body at different speeds

v/(m·s−1) γ/% δ/% 730 3.99 1.50 844 4.95 1.55 904 5.75 1.72 950 5.91 1.88 1 002 6.33 2.17 -

[1] FORRESTAL M J, FREW D J, HANCHAK S J, et al. Penetration of grout and concrete targets with ogive-nose steel projectiles [J]. International Journal of Impact Engineering, 1996, 18(5): 465–476. DOI: 10.1016/0734-743x(95)00048-f. [2] FREW D J, HANCHAK S J, GREEN M L, et al. Penetration of concrete targets with ogive-nose steel rods [J]. International Journal of Impact Engineering, 1998, 21(6): 489–497. DOI: 10.1016/S0734-743X(98)00008-6. [3] 何翔, 徐翔云, 孙桂娟, 等. 弹体高速侵彻混凝土的效应实验 [J]. 爆炸与冲击, 2010, 30(1): 1–6. DOI: 10.11883/1001-1455(2010)01-0001-06.HE X, XU X Y, SUN G J, et al. Experimental investigation on projectiles high-velocity penetration into concrete target [J]. Explosion and Shock Waves, 2010, 30(1): 1–6. DOI: 10.11883/1001-1455(2010)01-0001-06. [4] MU Z C, ZHANG W. An investigation on mass loss of ogival projectiles penetrating concrete targets [J]. International Journal of Impact Engineering, 2011, 38(8−9): 770–778. DOI: 10.1016/j.ijimpeng.2011.04.002. [5] 武海军, 黄风雷, 王一楠, 等. 高速侵彻混凝土弹体头部侵蚀终点效应实验研究 [J]. 兵工学报, 2012, 33(1): 48–55.WU H J, HUANG F L, WANG Y N, et al. Experimental investigation on projectile nose eroding effect of high-velocity penetration into concrete [J]. Acta Armamentarii, 2012, 33(1): 48–55. [6] SILLING S A, FORRESTAL M J. Mass loss from abrasion on ogive-nose steel projectiles that penetrate concrete targets [J]. International Journal of Impact Engineering, 2007, 34(11): 1814–1820. DOI: 10.1016/j.ijimpeng.2006.10.008. [7] WU H J, HUANG F L, WANG Y N, et al. Mass loss and nose shape change on ogive-nose steel projectiles during concrete penetration [J]. International Journal of Nonlinear Sciences and Numerical Simulation, 2012, 13(3−4): 273–280. DOI: 10.1515/ijnsns-2011-0047. [8] WEN H M, YANG Y, HE T. Effects of abrasion on the penetration of ogival-nosed projectiles into concrete targets [J]. Latin American Journal of Solids and Structures, 2010, 7(4): 413–422. DOI: 10.1590/S1679-78252010000400003. [9] ZHAO J, CHEN X W, JIN F N, et al. Depth of penetration of high-speed penetrator with including the effect of mass abrasion [J]. International Journal of Impact Engineering, 2010, 37(9): 971–979. DOI: 10.1016/j.ijimpeng.2010.03.008. [10] JONES S E, FOSTER J C, TONESS O A, et al. An estimate for mass loss from high velocity steel penetrators [C] // Proceedings of ASME 2002 Pressure Vessels and Piping Conference. Vancouver: ASME, 2002. DOI: 10.1115/PVP2002-1149. [11] 陈小伟, 杨世全, 何丽灵. 动能侵彻弹体的质量侵蚀模型分析 [J]. 力学学报, 2009, 41(5): 739–747. DOI: 10.3321/j.issn:0459-1879.2009.05.017.CHEN X W, YANG S Q, HE L L. Modeling on mass abrasion of kinetic energy penetrator [J]. Chinese Journal of Theoretical and Applied Mechanics, 2009, 41(5): 739–747. DOI: 10.3321/j.issn:0459-1879.2009.05.017. [12] HE L L, CHEN X W, HE X. Parametric study on mass loss of penetrators [J]. Acta Mechanica Sinica, 2010, 26(4): 585–597. DOI: 10.1007/s10409-010-0341-8. [13] 欧阳昊, 陈小伟. 混凝土骨料对高速侵彻弹体质量侵蚀的影响分析 [J]. 爆炸与冲击, 2019, 39(7): 073102. DOI: 10.11883/bzycj-2018-0068.OUYANG H, CHEN X W. Analysis of mass abrasion of high-speed penetrator influencedby aggregate in concrete target [J]. Explosion and ShockWaves, 2019, 39(7): 073102. DOI: 10.11883/bzycj-2018-0068. [14] OUYANG H, CHEN X W. Modeling on mass loss and nose blunting of high-speed penetrator into concrete target [J]. International Journal of Protective Structures, 2019, 10(1): 3–25. DOI: 10.1177/2041419618784749. [15] 何丽灵, 陈小伟, 夏源明. 侵彻混凝土弹体磨蚀的若干研究进展 [J]. 兵工学报, 2010, 31(7): 950–966.HE L L, CHEN X W, XIA Y M. A review on the mass loss of projectile [J]. Acta Armamentarii, 2010, 31(7): 950–966. [16] LUK V K, FORRESTAL M J. Penetration into semi-infinite reinforced-concrete targets with spherical and ogival nose projectiles [J]. International Journal of Impact Engineering, 1987, 6(4): 291–301. DOI: 10.1016/0734-743X(87)90096-0. [17] DAVIS R N, NEELY A M, JONES S E. Mass loss and blunting during high-speed penetration [J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2004, 218(9): 1053–1062. DOI: 10.1243/0954406041991189. [18] CHEN X W, HE L L, YANG S Q. Modeling on mass abrasion of kinetic energy penetrator [J]. European Journal of Mechanics-A: Solids, 2010, 29(1): 7–17. DOI: 10.1016/j.euromechsol.2009.07.006. [19] KLEPACZKO J R, HUGHES M L. Scaling of wear in kinetic energy penetrators [J]. International Journal of ImpactEngineering, 2005, 31(4): 435–459. DOI: 10.1016/j.ijimpeng.2004.02.006. [20] KLEPACZKO J R. Surface layer thermodynamics of steel penetrators at high and very high sliding velocities: A709014 [R]. Washington: Storming Media, 2001. [21] FORRESTAL M J, ALTMAN B S, CARGILE J D, et al. An empirical equation for penetration depth of ogive-nose projectiles into concrete targets [J]. International Journal of Impact Engineering, 1994, 15(4): 395–405. DOI: 10.1016/0734-743X(94)80024-4. -

下载:

下载: