Crashworthiness analysis and optimization of bionic corrugated sandwich structures

-

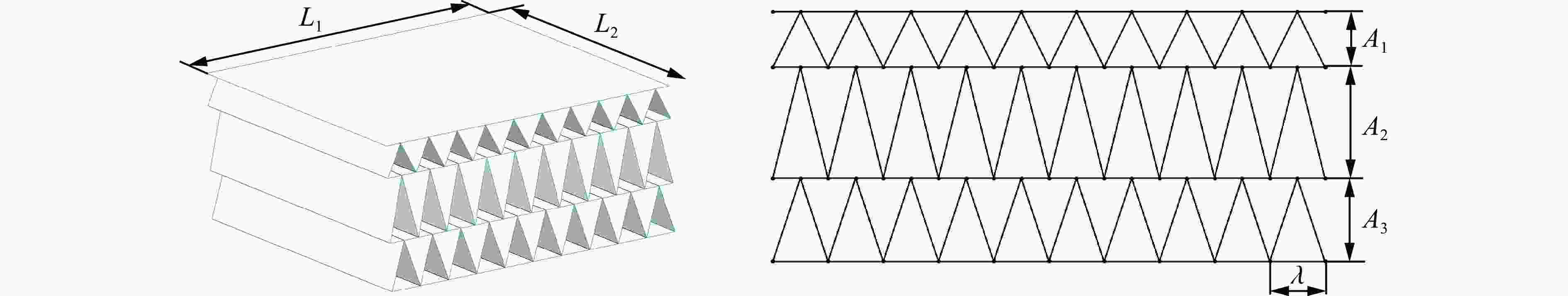

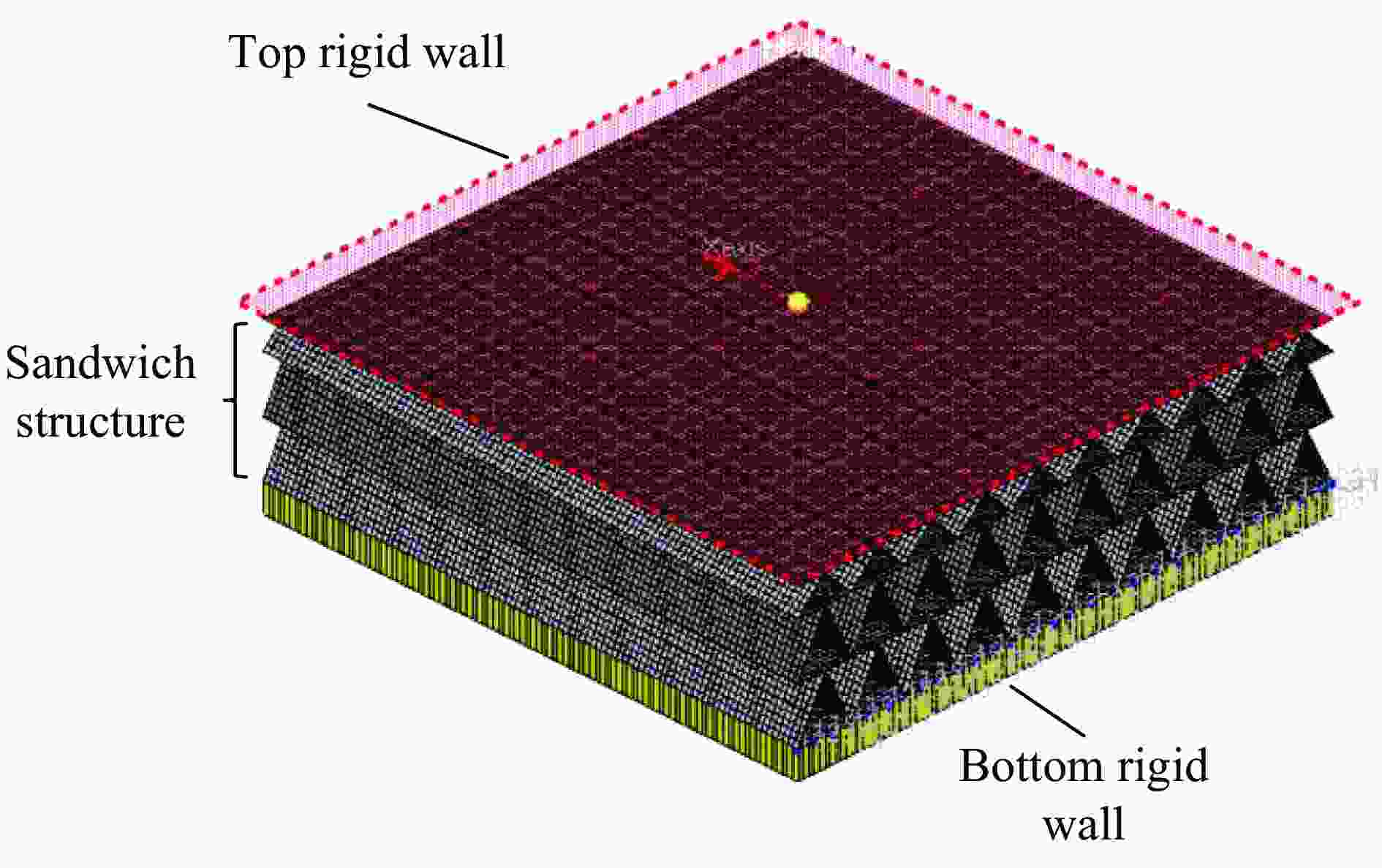

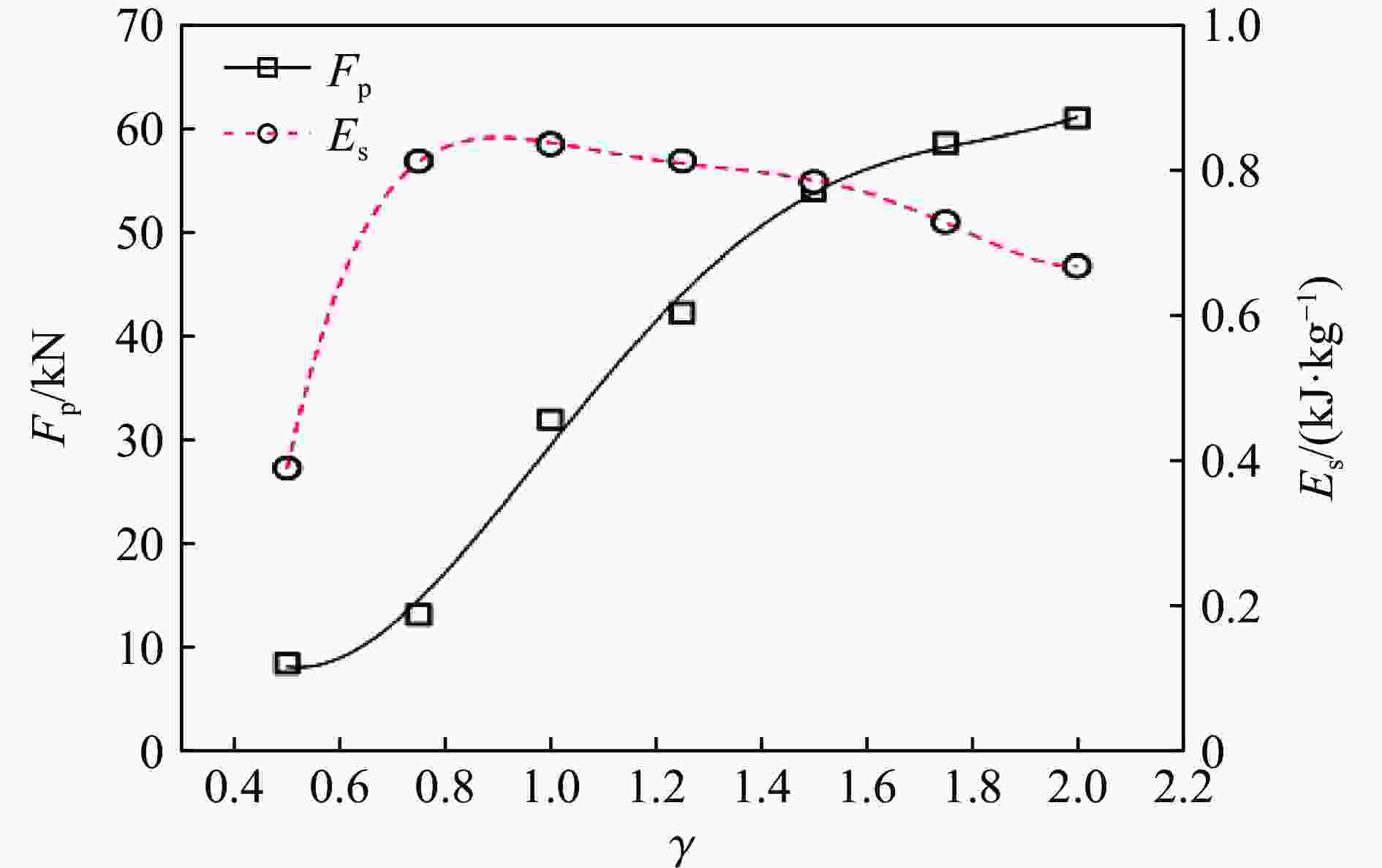

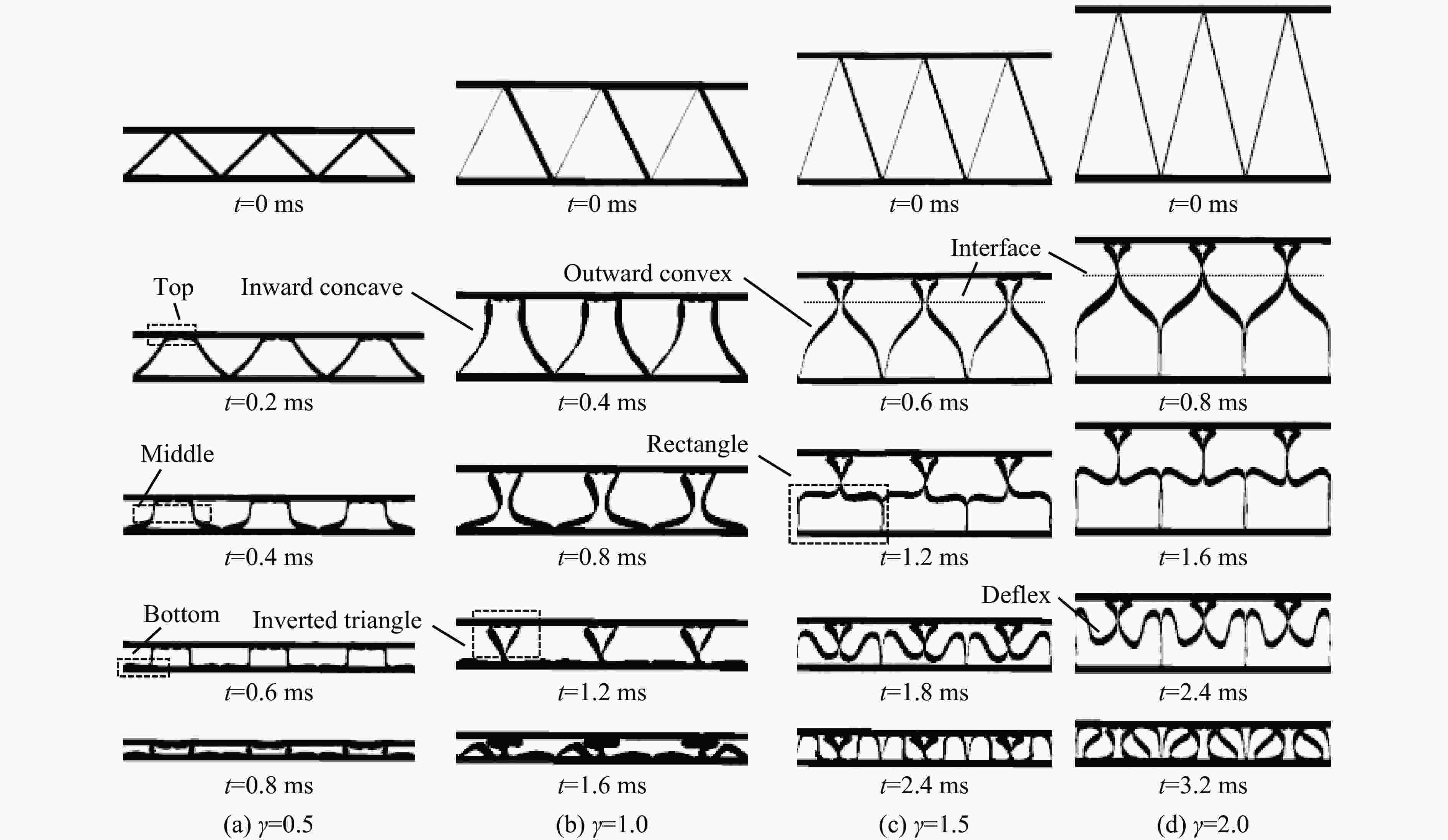

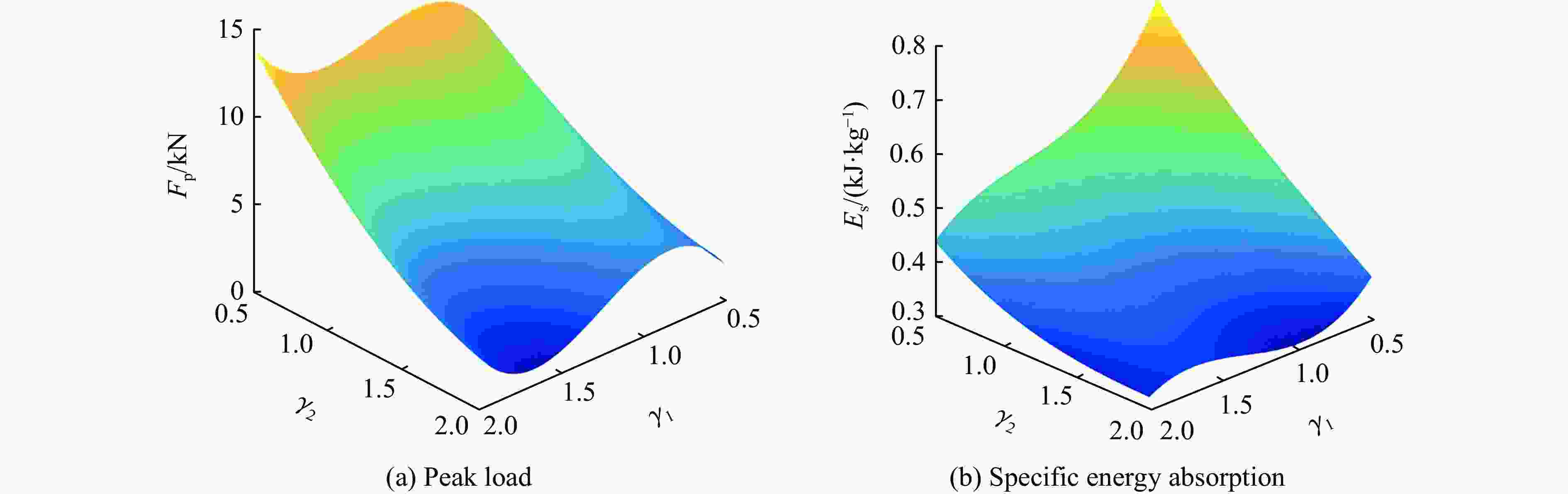

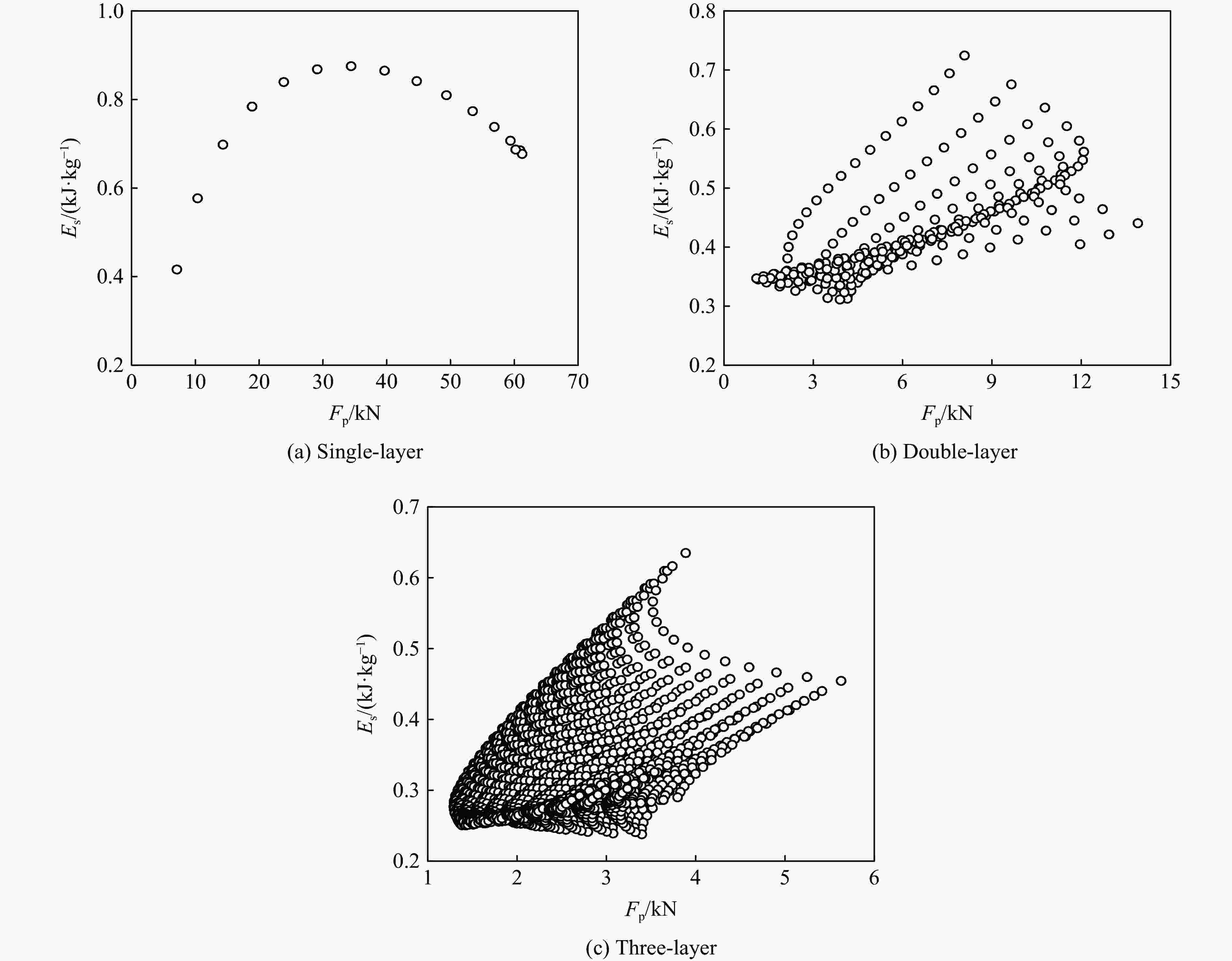

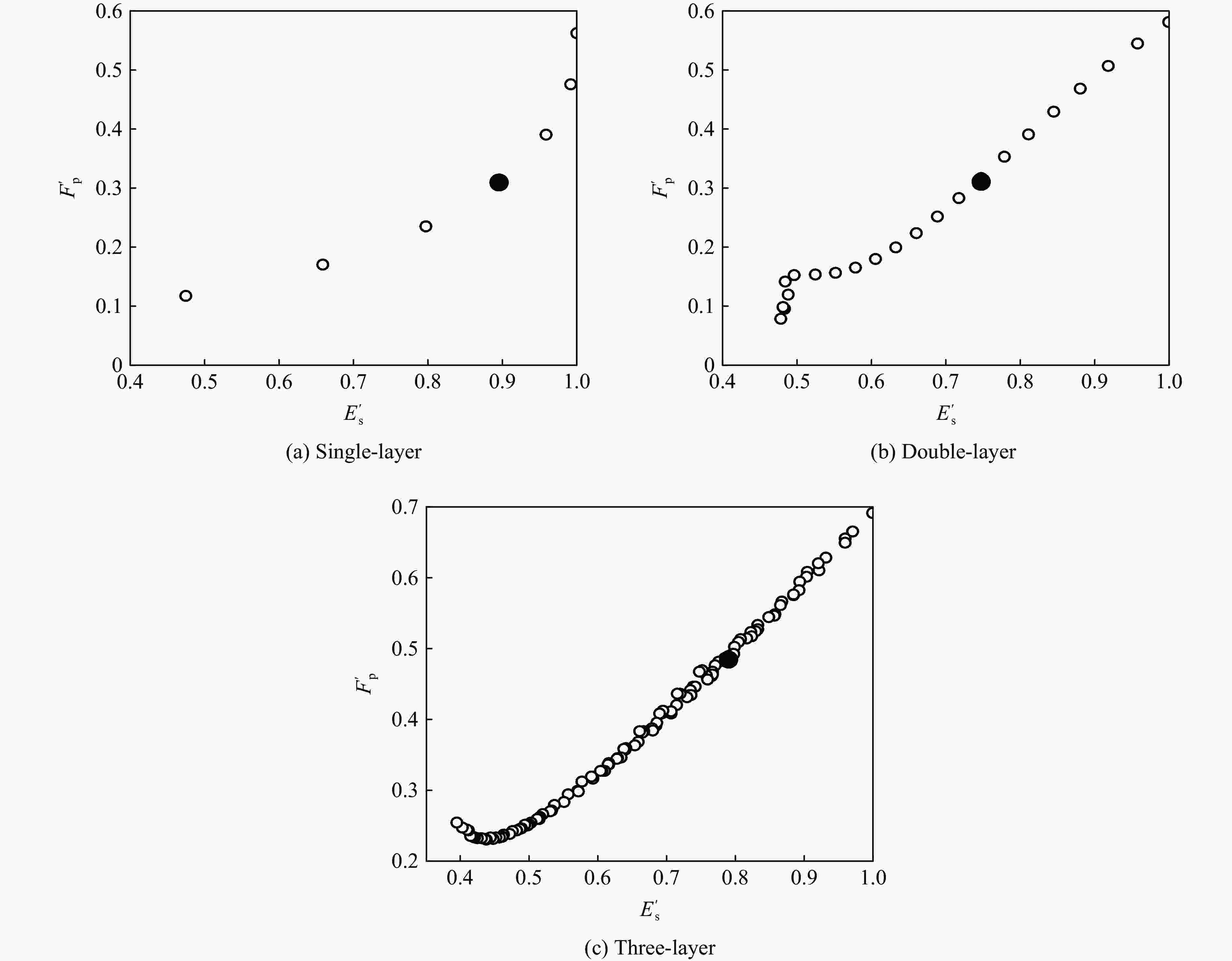

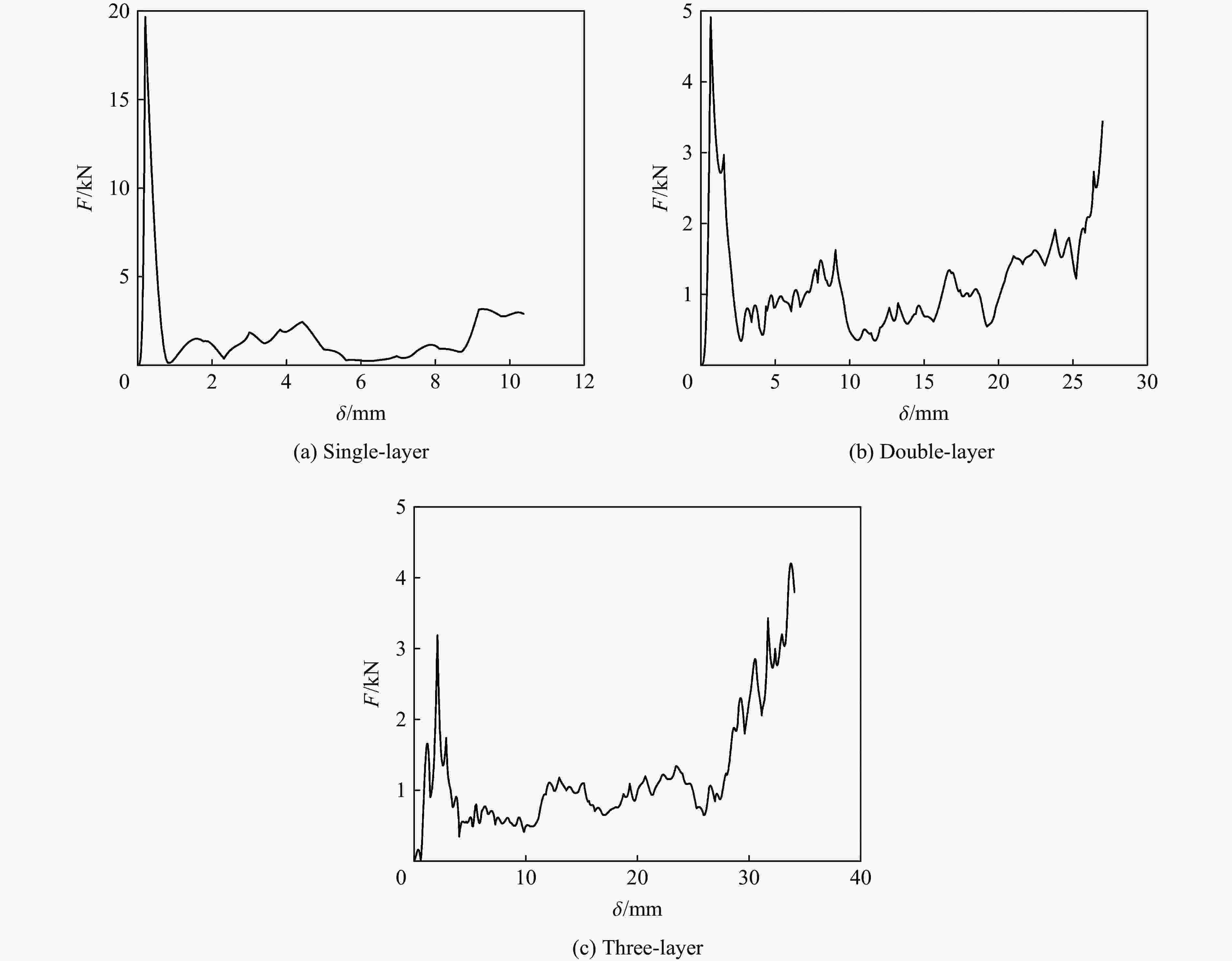

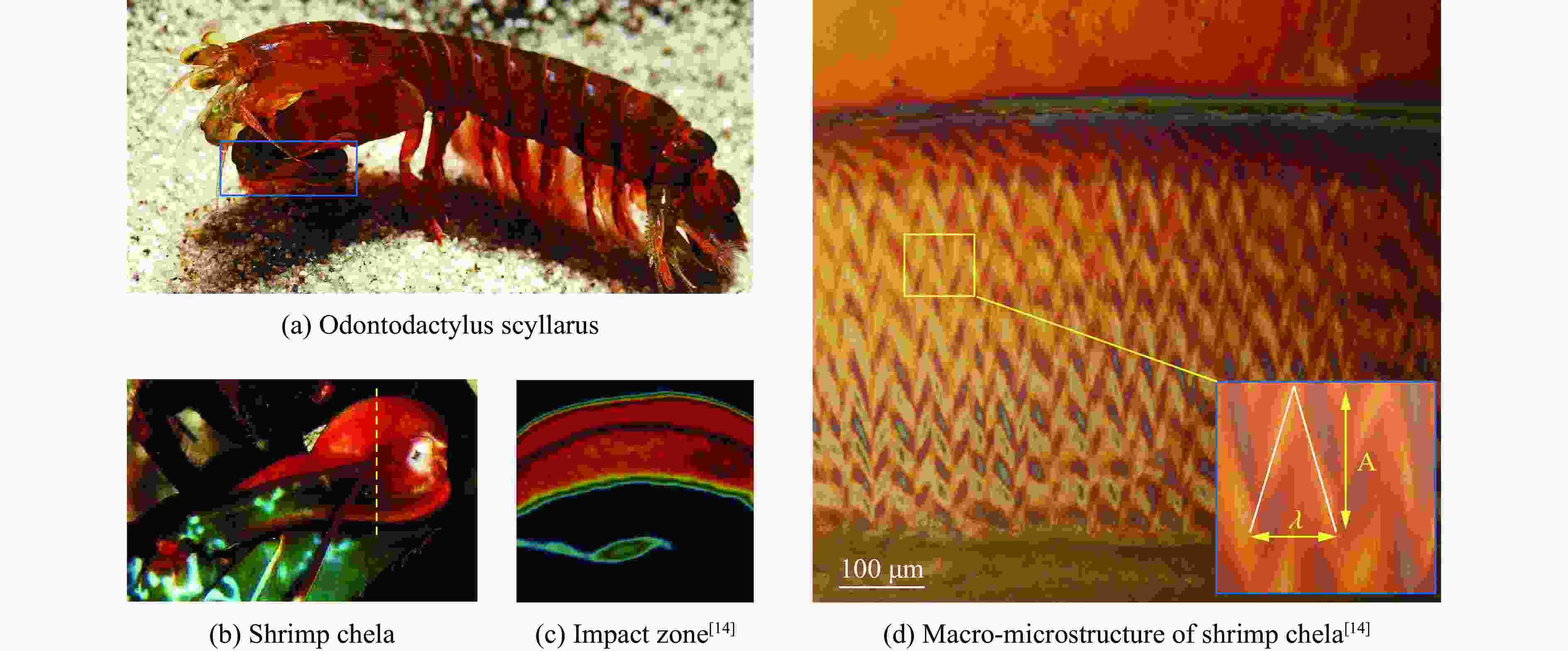

摘要: 为提高薄壁夹层结构耐撞性,以虾螯为仿生原型,设计梯度分布的仿生波纹形夹层结构,包括单层、双层和三层波纹结构。以初始峰值载荷Fp、比吸能Es为耐撞性指标,利用有限元法分析了单元高宽比γ(γ1、γ2和γ3分别为单元第1层、第2层和第3层的高宽比)对波纹夹层结构耐撞性的影响,采用多目标粒子群优化方法得到了夹层结构最优参数。结果表明,单层波纹结构耐撞性随单元高宽比γ的增大逐渐变差,双层波纹结构下层结构单元高宽比γ对耐撞性的影响大于上层结构单元高宽比γ对耐撞性的影响,较小的γ值有利于提高三层波纹结构的比吸能。结构优化结果表明:单层结构最优尺寸γ1为0.8;双层结构最优尺寸为γ1 = 0.5和γ2 = 1.2;三层结构最优组合为γ1 = 0.6,γ2 = 0.6和γ3 = 0.9。上述结果可为薄壁夹层结构轻量化设计提供新思路。Abstract: To improve the crashworthiness of thin-walled sandwich structures, a series of bionic corrugated sandwich structures with triangular elements (the height-to-width ratios of the elements are defined as γ) were designed inspired by the structures of shrimp chelas, including single-layer, double-layer and three-layer corrugated sandwich structures (γ1, γ2 and γ3 denotes the height-to-width ratios of single-layer, double-layer and three-layer elements, respectively). To analyze the deformation and mechanical response of the bionic thin-walled structures, the finite element method was adopted based on LS-DYNA and HyperMesh. By taking the initial peak load Fp and specific energy absorption Es as crashworthiness indexes, the influences of γ on the crashworthiness of the corrugated sandwich structures were discussed. The crashworthiness of the single-layer sandwich structures becomes worse gradually when the parameters γ exceed a certain value. For the double-layer sandwich structures, the influences of the parameters γ2 in the lower layers on the crashworthiness is greater than that of the parameters γ1 in the upper layers.. The Fp decreases by 37.8% with the increase of γ2, which means the greater γ2 of the lower layer is beneficial to improve the crashworthiness of the structure. For the three-layer sandwich structures, the influence of γ on crashworthiness indexes was investigated by range and variance analysis methods. The results show that the γ3 has the most significant influence on Es, and the significance level reaches 0.1. Finally, the optimal parameters of the bionic corrugated sandwich structures were obtained by using the multi-objective particle swarm optimization method based on a polynomial regression (PR) meta model. The optimal results show that the crashworthiness of the single-layer corrugated sandwich structures improves with the increase of γ. For the double-layer corrugated sandwich structures, The γ of the lower layer affects the crashworthiness more significantly than the γ of the upper layer. The three-layer corrugated sandwich structure with lower γ has higher Es. The optimal dimensions of the single-layer, double-layer and three-layer structures are γ = 0.8; γ1 = 0.5 and γ2 = 1.2; γ1 = 0.6, γ2 = 0.6 and γ3 = 0.9, respectively. The above results are helpful for the design of the thin-walled sandwich structures.

-

Key words:

- thin-walled sandwich structure /

- crashworthiness /

- structure optimization /

- engineering bionics /

- impact

-

表 1 三层波纹结构耐撞性仿真结果

Table 1. Simulated crashworthiness of three-layer sandwich structures

试验号 γ1 γ2 γ3 Fp/kN Es/(kJ·kg−1) 1 0.5 0.5 0.5 3.88 0.65 2 0.5 1.0 1.0 1.99 0.38 3 0.5 1.5 1.5 2.01 0.32 4 0.5 2.0 2.0 3.06 0.29 5 1.0 0.5 2.0 1.90 0.29 6 1.0 1.0 1.5 1.56 0.35 7 1.0 1.5 1.0 1.53 0.31 8 1.0 2.0 0.5 1.72 0.28 9 1.5 0.5 1.0 3.10 0.39 10 1.5 1.0 0.5 3.46 0.40 11 1.5 1.5 2.0 1.65 0.24 12 1.5 2.0 1.5 1.64 0.26 13 2.0 0.5 1.5 3.25 0.28 14 2.0 1.0 2.0 3.58 0.28 15 2.0 1.5 0.5 3.73 0.34 16 2.0 2.0 1.0 3.58 0.28 表 2 极差分析结果

Table 2. Results of range analysis

参数 Fp/kN Es/(kJ·kg−1) γ1 γ2 γ3 γ1 γ2 γ3 ${\bar y_{j1}}$ 2.732 3.031 3.196 0.410 0.400 0.415 ${\bar y_{j2}}$ 1.678 2.645 2.548 0.305 0.350 0.341 ${\bar y_{j3}}$ 2.462 2.233 2.116 0.321 0.302 0.300 ${\bar y_{j4}}$ 3.536 2.499 2.548 0.293 0.277 0.273 Rj 1.858 0.798 1.080 0.117 0.123 0.142 表 3 方差分析结果

Table 3. Results of variance analysis

因素 Fp Es Pj 显著性水平α Pj 显著性水平α γ1 8.29 0.05 2.57 0.25 γ2 1.57 >0.25 2.69 0.25 γ3 2.80 0.25 3.5 0.1 表 4 模型误差分析

Table 4. Error analysis of the model

波纹结构 Fp Es εe/% ζ/kN εe /% ζ/(kJ·kg−1) 单层 7.87 1.94 4.68 0.0372 双层 10.27 0.67 0.71 0.0041 三层 8.07 0.25 3.67 0.0172 表 5 优化结果与验证

Table 5. Optimization results and validation

结构 γ1 γ2 γ3 Fp /kN Es /(kJ·kg−1) 预测值 实际值 误差 /% 预测值 实际值 误差 /% 单层 0.8 − − 18.97 19.67 −3.56 0.78 0.86 −9.30 双层 0.5 1.2 − 4.42 4.91 −9.98 0.54 0.56 −3.57 三层 0.6 0.6 0.9 2.73 3.03 −9.90 0.50 0.46 8.70 -

[1] 周晓松, 梅志远, 张焱冰. 复合材料夹层结构在舰艇碰撞防护中的研究进展 [J]. 爆炸与冲击, 2018, 38(3): 696–706. DOI: 10.11883/bzycj-2016-0303.ZHOU X S, MEI Z Y, ZHANG Y B. Research progress of composite sandwich structure in ship collision protection [J]. Explosion and Shock Waves, 2018, 38(3): 696–706. DOI: 10.11883/bzycj-2016-0303. [2] 张振华, 钱海峰, 王媛欣, 等. 球头落锤冲击下金字塔点阵夹芯板结构的动态响应实验 [J]. 爆炸与冲击, 2015, 35(6): 888–894. DOI: 10.11883/1001-1455(2015)06-0888-07.ZHANG Z H, QIAN H F, WANG Y X, et al. Experiment of dynamic response of multilayered pyramidal lattices during ball hammer collision loading [J]. Explosion and Shock Waves, 2015, 35(6): 888–894. DOI: 10.11883/1001-1455(2015)06-0888-07. [3] 邓泽华, 郭锐, 周昊, 等. 梯度波纹夹层防护结构超高速碰撞特性仿真研究 [J]. 航天器环境工程, 2018, 35(1): 7–13. DOI: 10.3969/j.issn.1673-1379.2018.01.002.DENG Z H, GUO R, ZHOU H, et al. Simulation of hypervelocity impact characteristics of gradient corrugated-core sandwich plates [J]. Spacecraft Environment Engineering, 2018, 35(1): 7–13. DOI: 10.3969/j.issn.1673-1379.2018.01.002. [4] 潘晋, 黄义飞, 徐荣康, 等. 波纹夹层结构耐撞性影响因素分析 [J]. 武汉理工大学学报(交通科学与工程版), 2019, 43(2): 192–197. DOI: 10.3963/j.issn.2095-3844.2019.02.003.PAN J, HUANG Y F, XU R K, et al. Analysis of influencing factors on crashworthiness of corrugated sandwich structures [J]. Journal of Wuhan University of Technology (Transportation Science & Engineering), 2019, 43(2): 192–197. DOI: 10.3963/j.issn.2095-3844.2019.02.003. [5] 骆伟, 谢伟, 刘敬喜. 芯层几何构形对复合材料波纹夹层结构冲击特性的影响 [J]. 江苏科技大学学报(自然科学版), 2018, 32(1): 21–26. DOI: 10.3969/j.issn.1673-4807.2018.01.004.LUO W, XIE W, LIU J X. Research on dynamic characteristics of a sandwich structures with various core shapes under impact loads [J]. Journal of Jiangsu University of Science and Technology (Natural Science Edition), 2018, 32(1): 21–26. DOI: 10.3969/j.issn.1673-4807.2018.01.004. [6] HE W T, LIU J X, TAO B, et al. Experimental and numerical research on the low velocity impact behavior of hybrid corrugated core sandwich structures [J]. Composite Structures, 2016, 158: 30–43. DOI: 10.1016/j.compstruct.2016.09.009. [7] LIU J X, HE W T, XIE D, et al. The effect of impactor shape on the low-velocity impact behavior of hybrid corrugated core sandwich structures [J]. Composites Part B: Engineering, 2017, 111: 315–331. DOI: 10.1016/J.COMPOSITESB.2016.11.060. [8] HE W T, LIU J X, WANG S Q, et al. Low-velocity impact response and post-impact flexural behaviour of composite sandwich structures with corrugated cores [J]. Composite Structures, 2018, 189: 37–53. DOI: 10.1016/j.compstruct.2018.01.024. [9] 杨欣, 范晓文, 许述财, 等. 仿虾螯结构薄壁管设计及耐撞性分析 [J]. 爆炸与冲击, 2020, 40(4): 043301. DOI: 10.11883/bzycj-2019-0280.YANG X, FAN X W, XU S C, et al. Design and crashworthiness analysis of thin-walled tubes based on a shrimp chela structure [J]. Explosion and Shock Waves, 2020, 40(4): 043301. DOI: 10.11883/bzycj-2019-0280. [10] 秦诗牧, 秦俊奇, 杨玉良, 等. 枪虾夹螯的结构特性、运动特性与射流聚焦机理研究 [J]. 振动与冲击, 2019, 38(21): 202–209. DOI: 10.13465/j.cnki.jvs.2019.21.028.QIN S M, QIN J Q, YANG Y L, et al. Structure and motion characteristics as well as jet focusing mechanism of snapping shrimp claw [J]. Journal of Vibration and Shock, 2019, 38(21): 202–209. DOI: 10.13465/j.cnki.jvs.2019.21.028. [11] 郭婷, 王跃方. 仿甲壳虫芯柱的缓冲吸能结构 [J]. 工程力学, 2011, 28(2): 246–251, 256.GUO T, WANG Y F. Energy absorbing structures imitating trabecular of beetle cuticles [J]. Engineering Mechanics, 2011, 28(2): 246–251, 256. [12] ZHANG X M, XIE J, CHEN J X, et al. The beetle elytron plate: a lightweight, high-strength and buffering functional-structural bionic material [J]. Scientific Reports, 2017, 7(1): 4440. DOI: 10.1038/s41598-017-03767-w. [13] YANG X F, MA J X, SHI Y L, et al. Crashworthiness investigation of the bio-inspired bi-directionally corrugated core sandwich panel under quasi-static crushing load [J]. Materials & Design, 2017, 135: 275–290. DOI: 10.1016/j.matdes.2017.09.040. [14] PATEK S N, KORFF W L, CALDWELL R L. Biomechanics: deadly strike mechanism of a mantis shrimp [J]. Nature, 2004, 428(6985): 819–820. DOI: 10.1038/428819a. [15] PATEK S N, CALDWELL R L. Extreme impact and cavitation forces of a biological hammer: strike forces of the peacock mantis shrimp Odontodactylus scyllarus [J]. Journal of Experimental Biology, 2005, 208(19): 3655–3664. DOI: 10.1242/jeb.01831. [16] WEAVER J C, MILLIRON G W, MISEREZ A, et al. The stomatopod dactyl club: a formidable damage-tolerant biological hammer [J]. Science, 2012, 336(6086): 1275–1280. DOI: 10.1126/science.1218764. [17] CLAVERIE T, CHAN E, PATEK S N. Modularity and scaling in fast movements: power amplification in mantis shrimp [J]. Evolution: International Journal of Organic Evolution, 2011, 65(2): 443–461. DOI: 10.1111/j.1558-5646.2010.01133.x. [18] QIU N, GAO Y K, FANG J G, et al. Crashworthiness analysis and design of multi-cell hexagonal columns under multiple loading cases [J]. Finite Elements in Analysis and Design, 2015, 104: 89–101. DOI: 10.1016/j.finel.2015.06.004. [19] HUANG H, XU S C. Crashworthiness analysis and bionic design of multi-cell tubes under axial and oblique impact loads [J]. Thin-Walled Structures, 2019, 144: 106333. DOI: 10.1016/J.TWS.2019.106333. [20] BARAKAT S, BANI-HANI K, TAHA M Q, et al. Multi-objective reliability-based optimization of prestressed concrete beams [J]. Structural Safety, 2004, 26(3): 311–342. DOI: 10.1016/j.strusafe.2003.09.001. -

下载:

下载: