Dynamic failure process and strain-damage evolution law of sandstone based on SHPB experiments

-

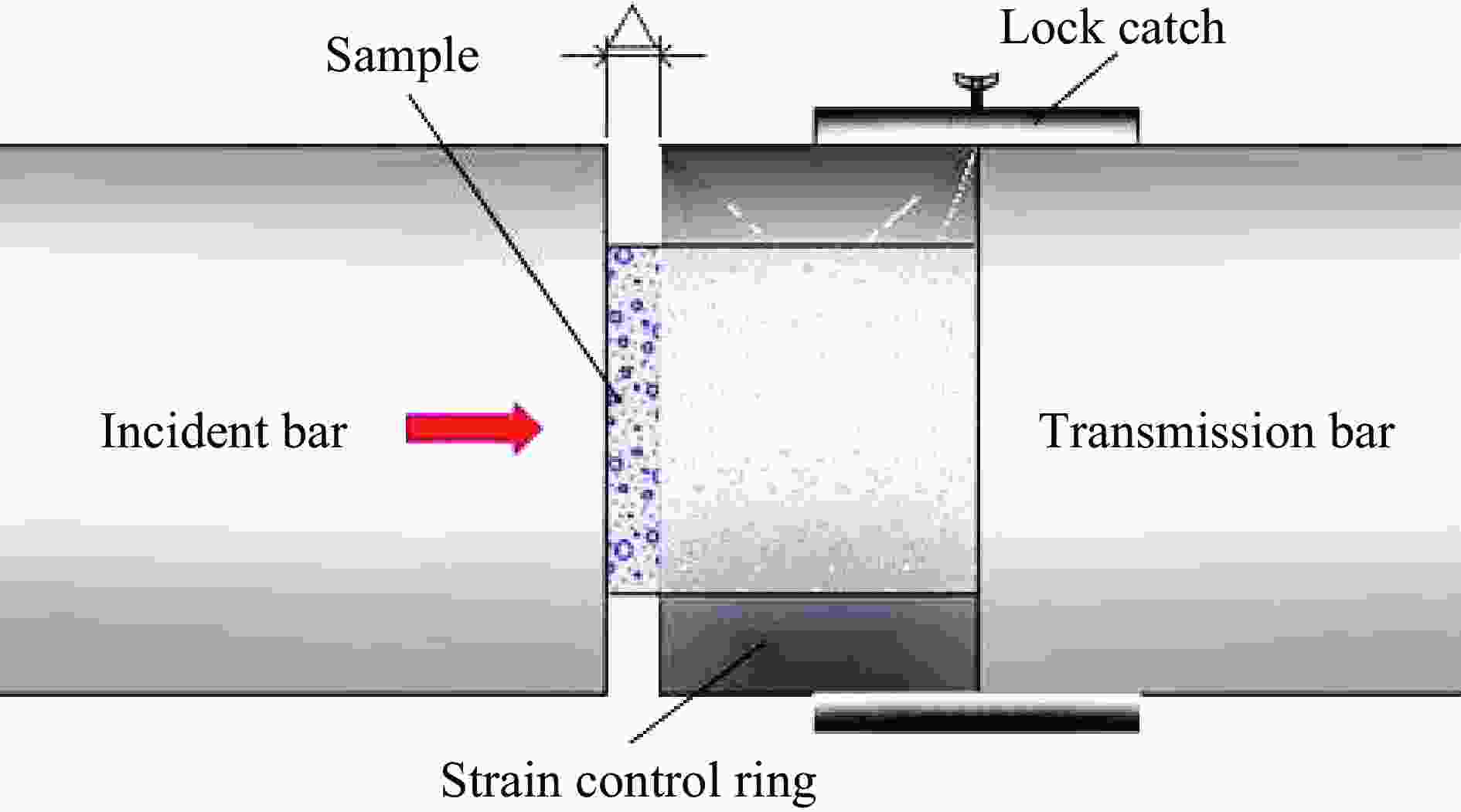

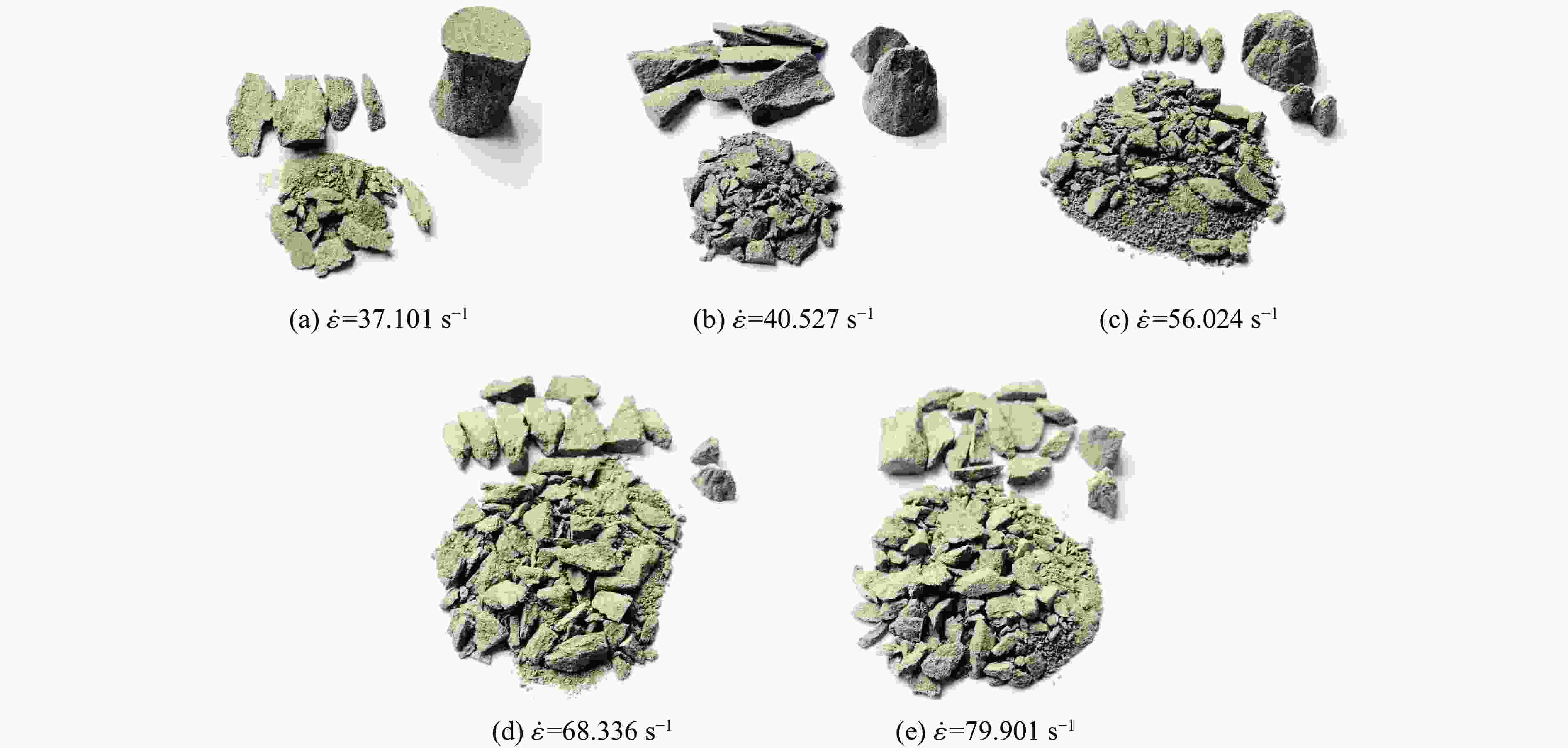

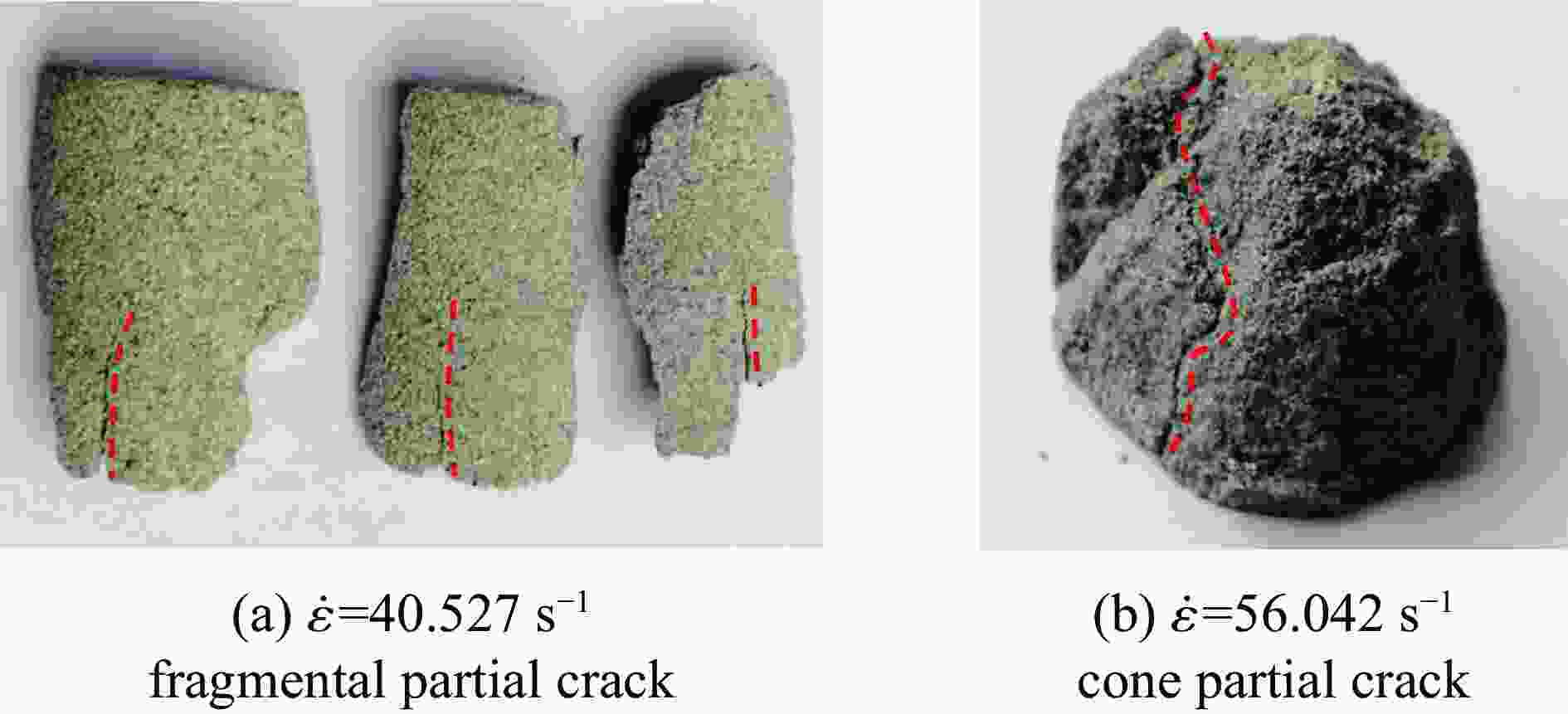

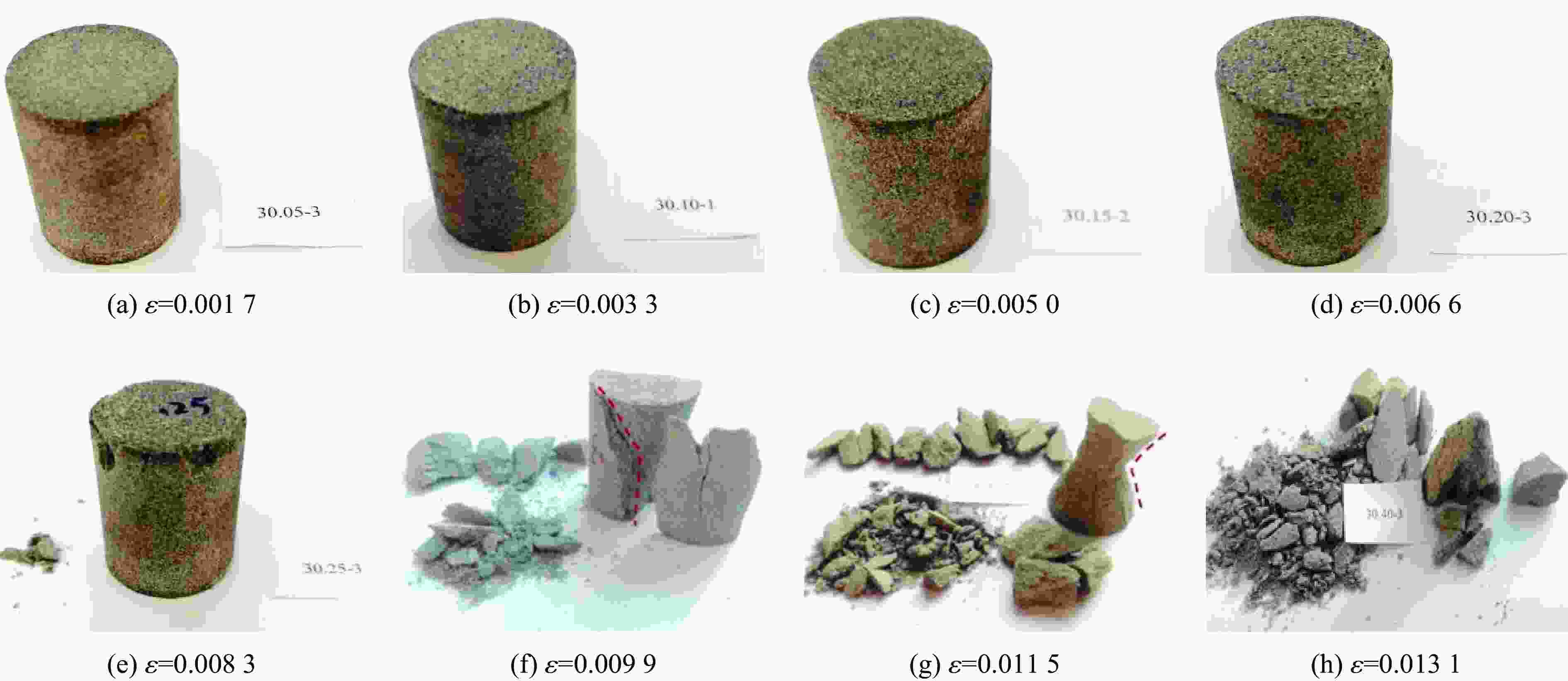

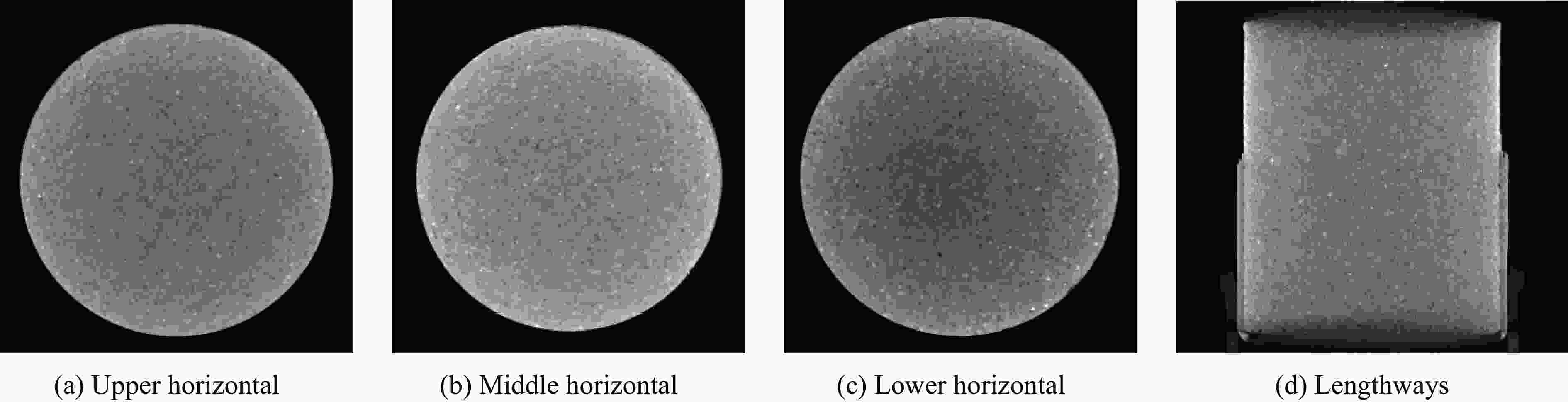

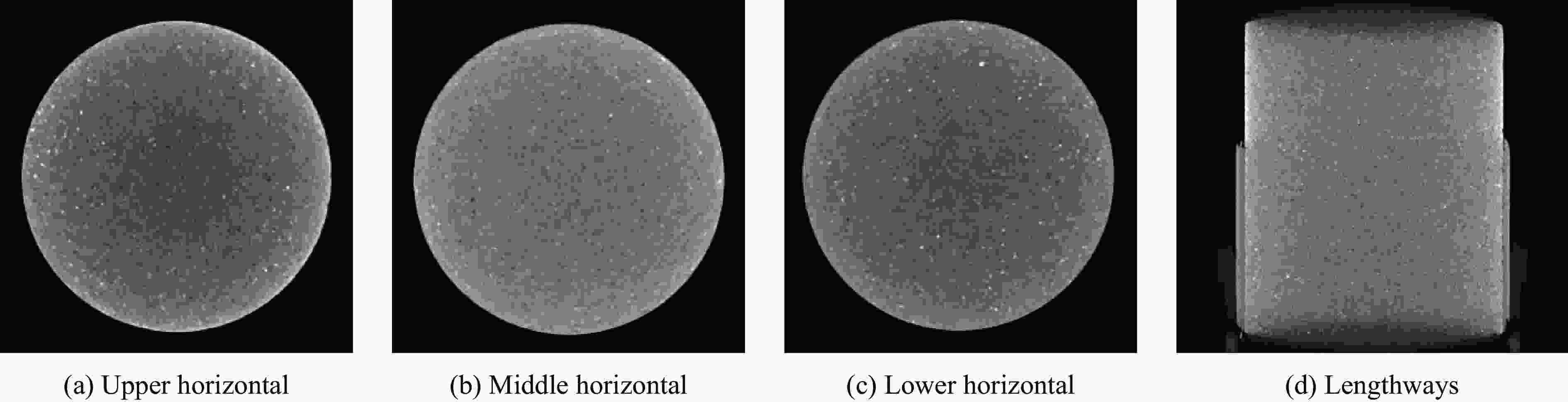

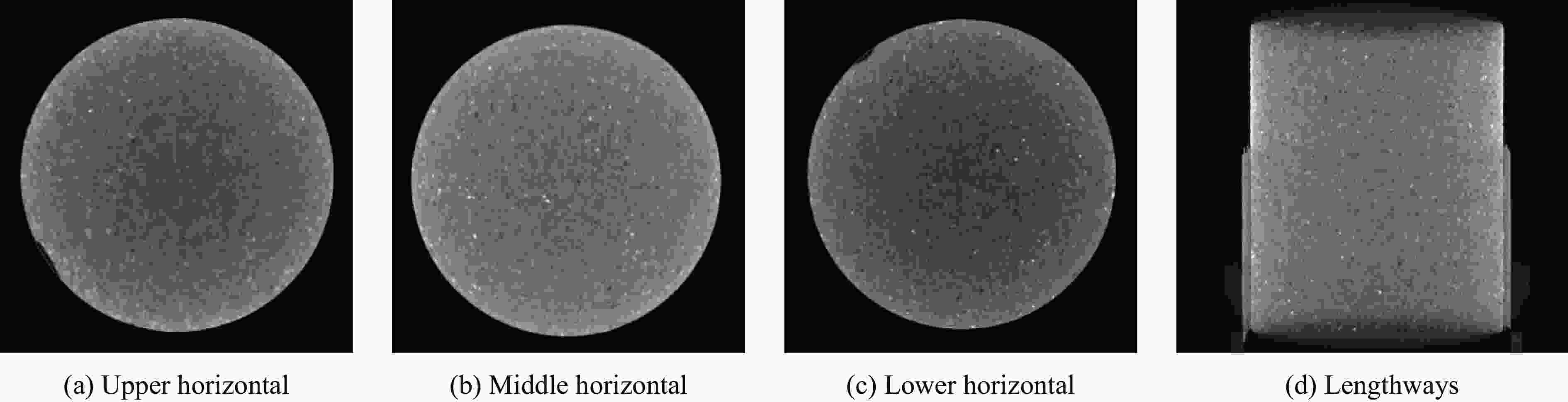

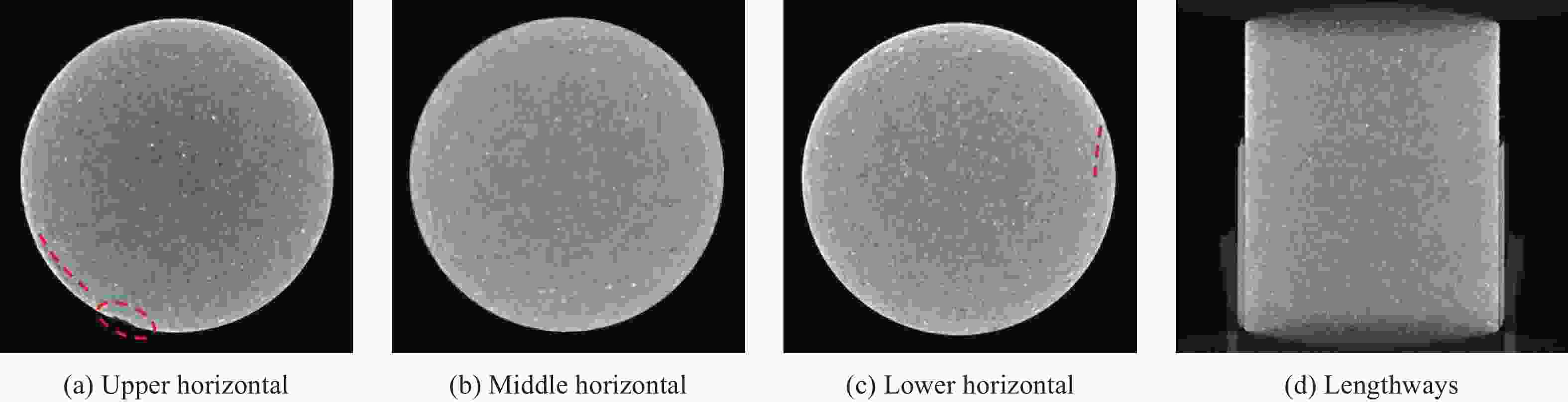

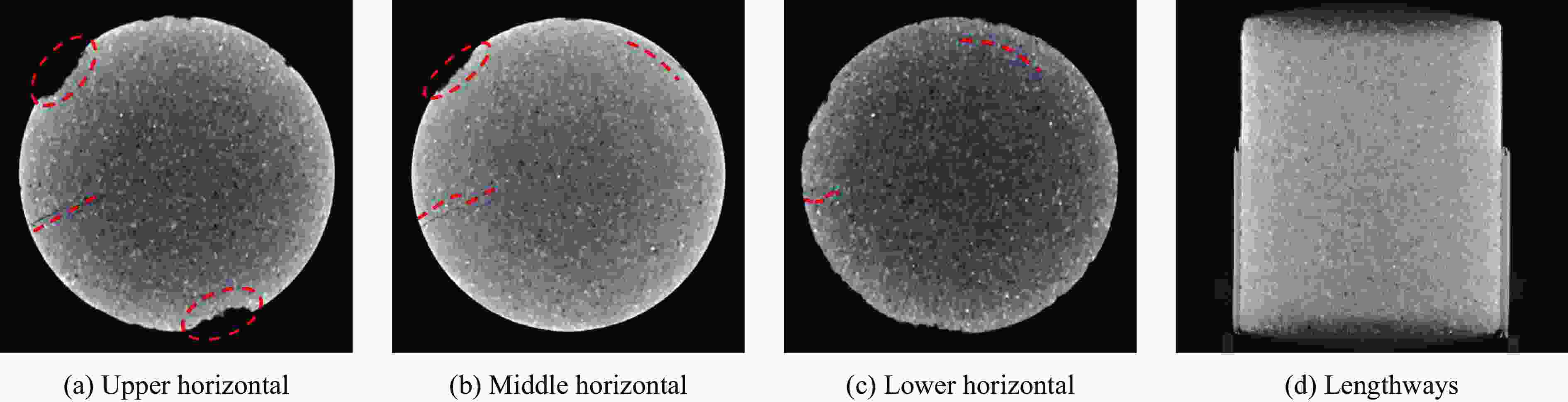

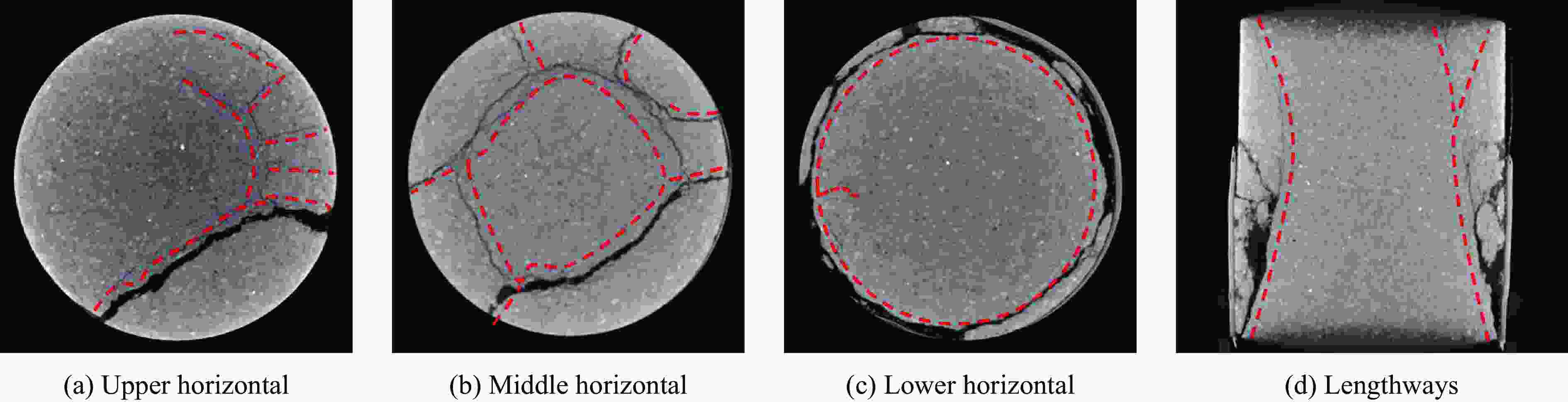

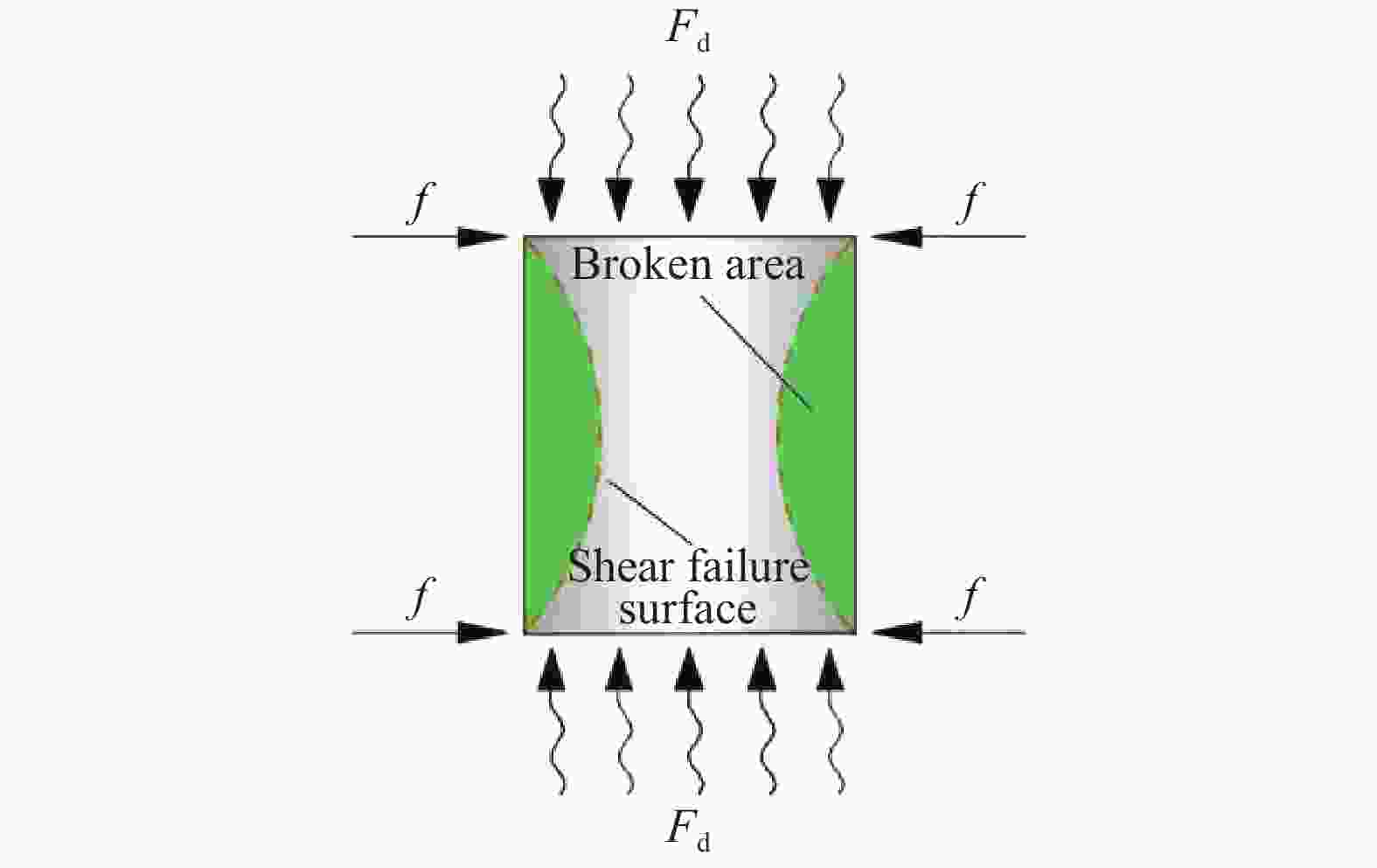

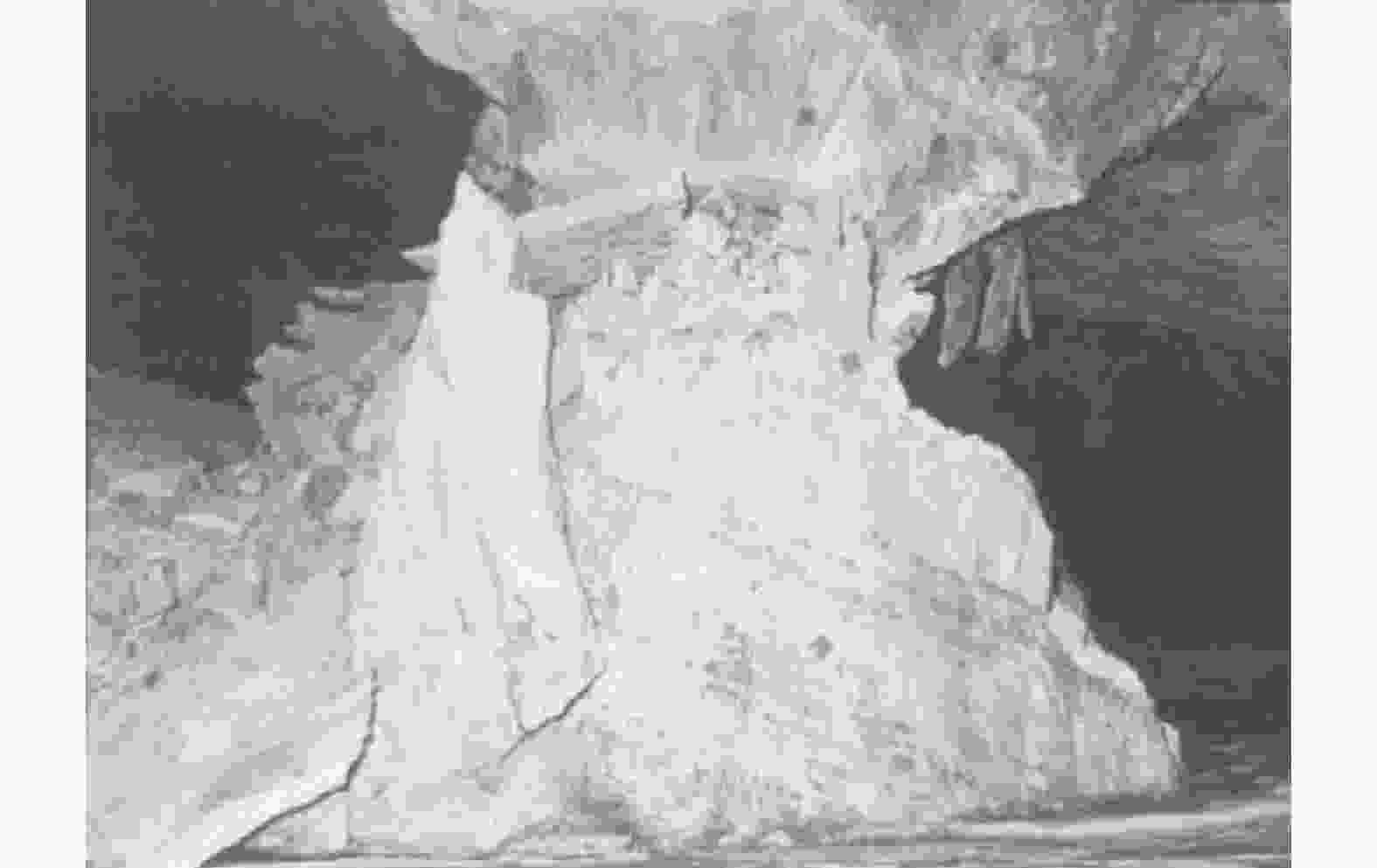

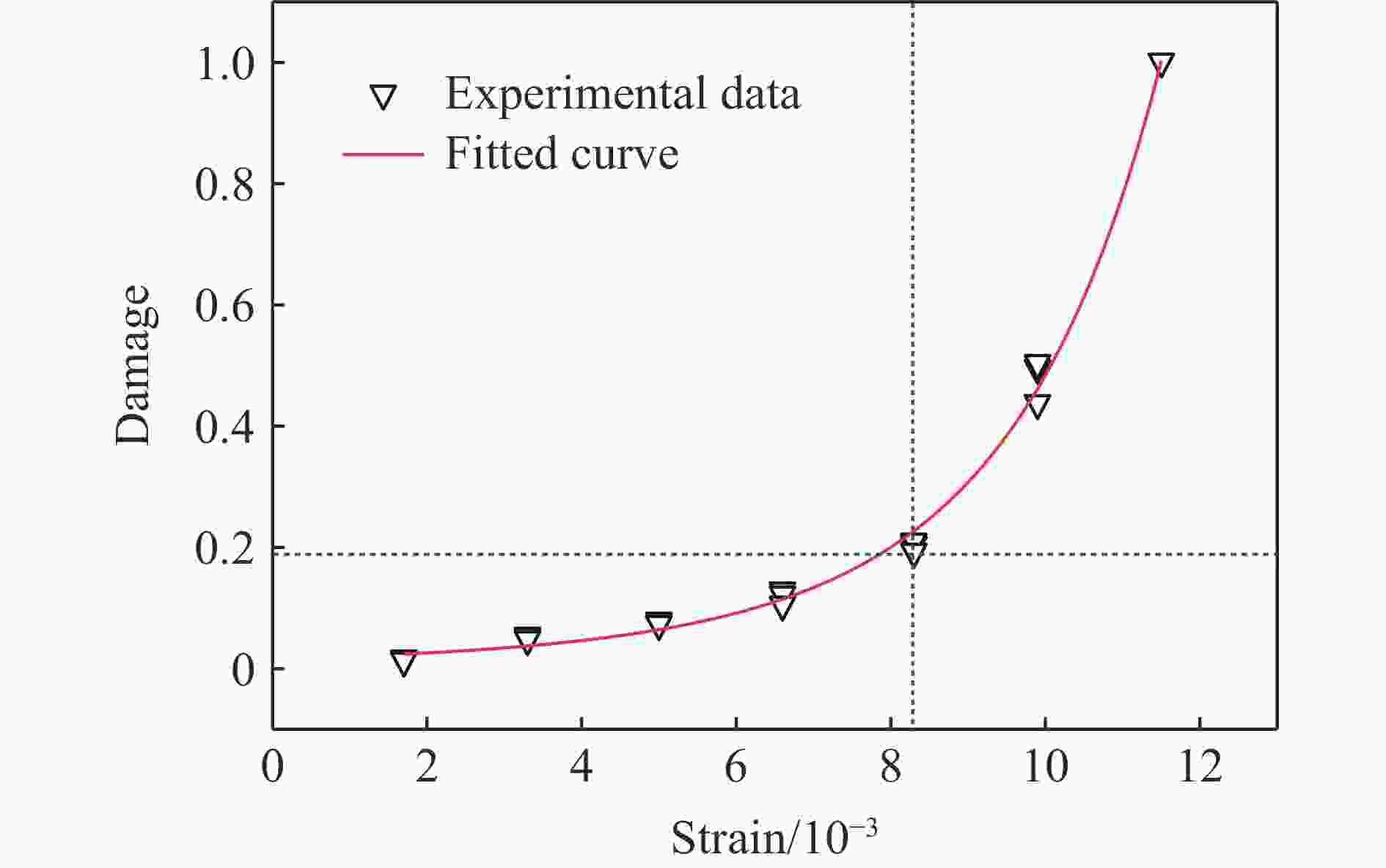

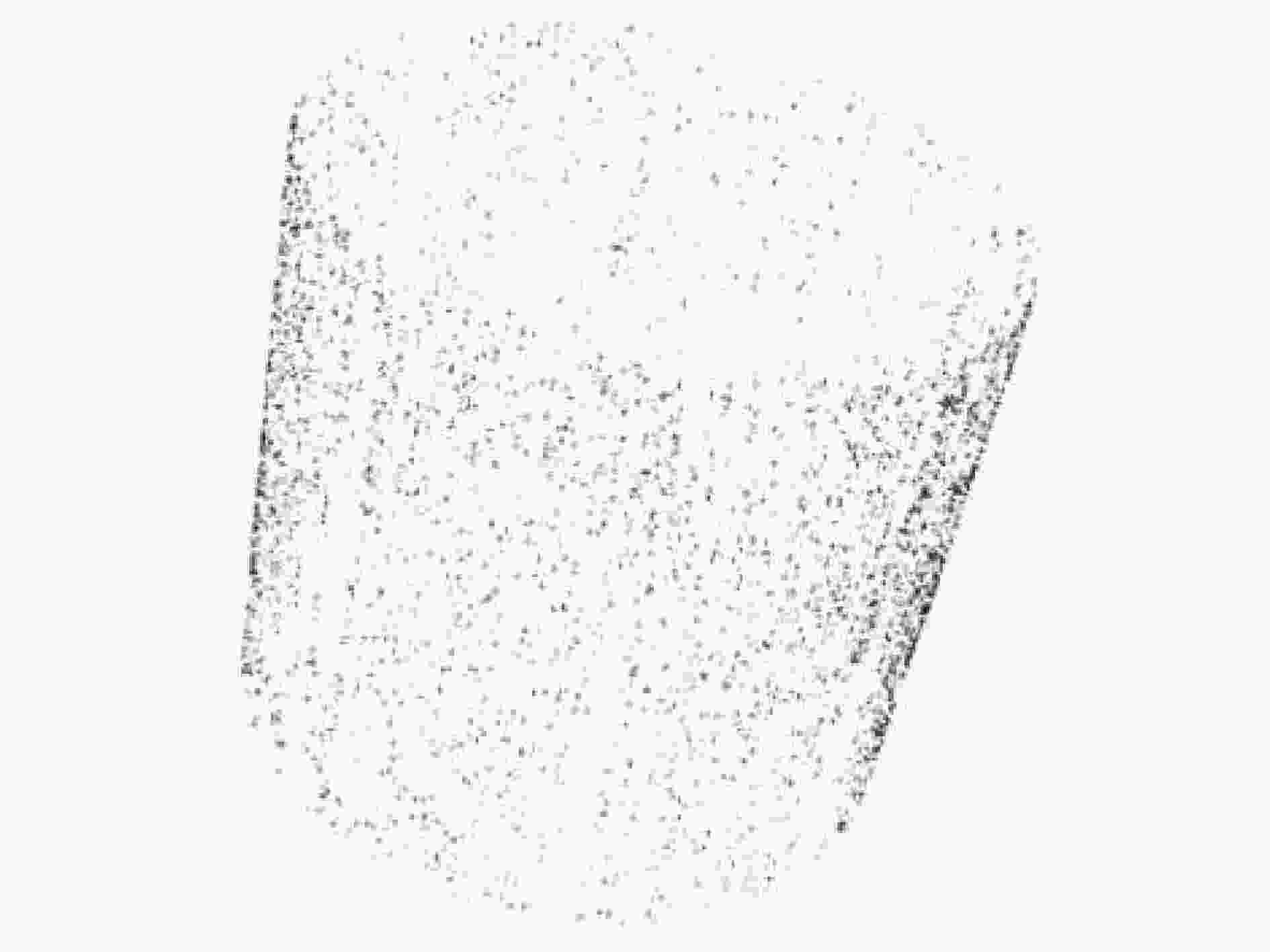

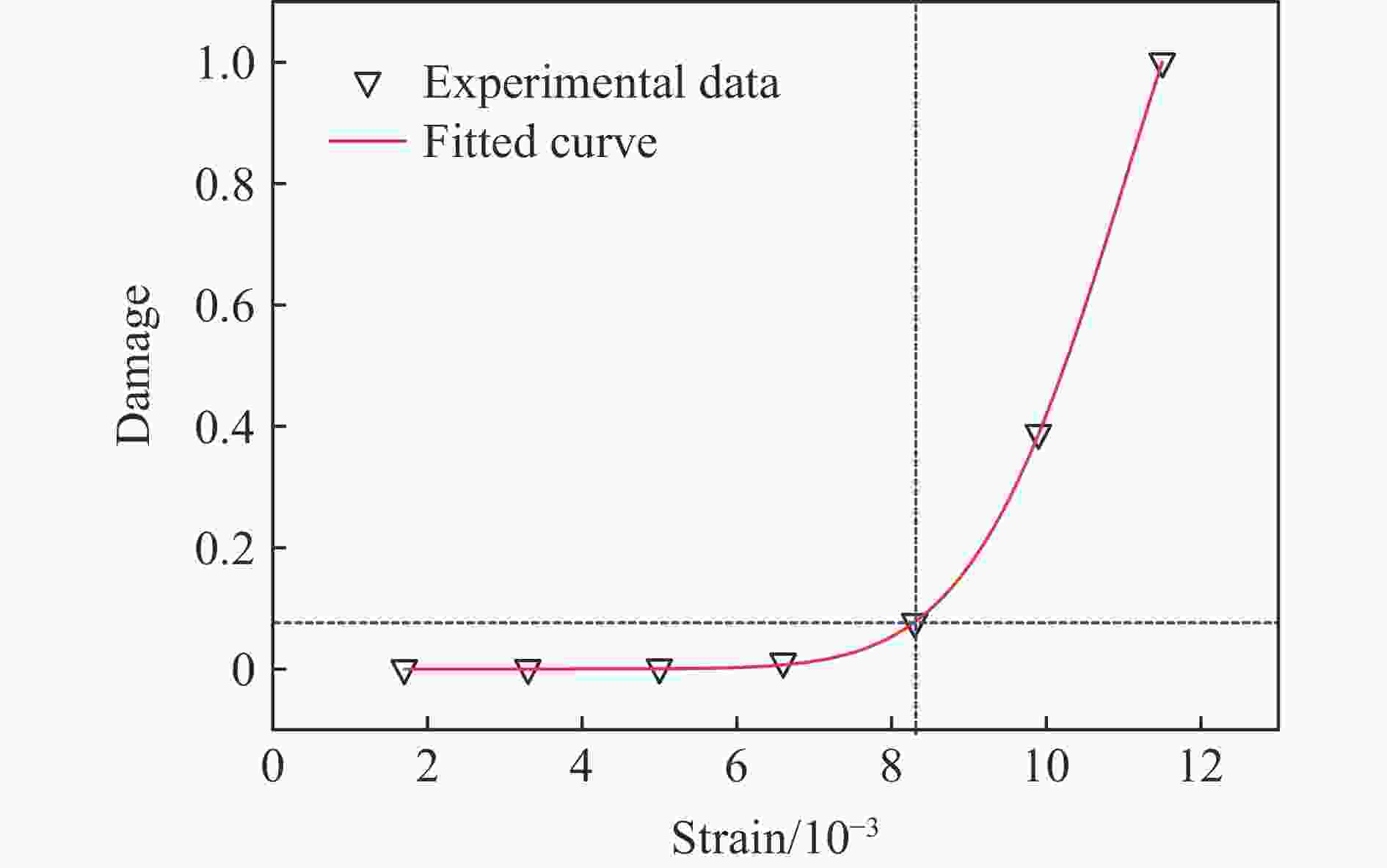

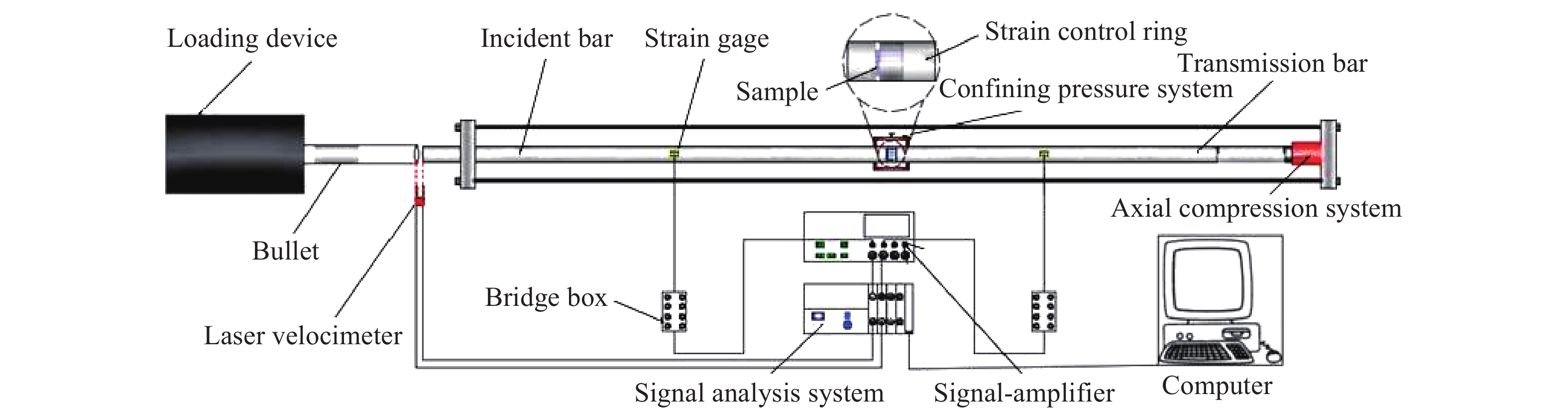

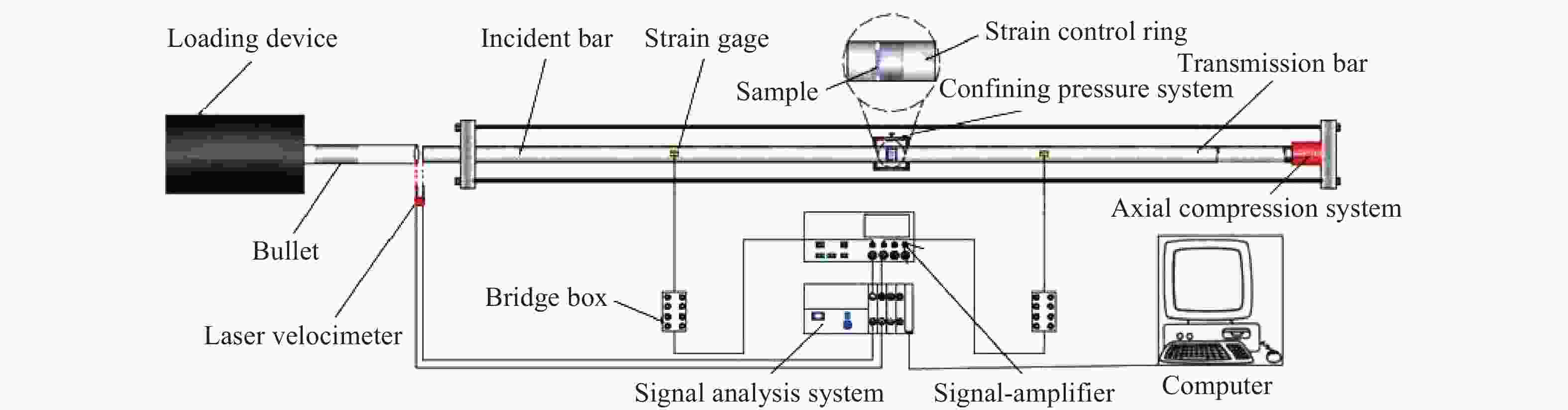

摘要: 为研究砂岩型铀矿爆破增渗地浸开采过程中赋矿岩层的破坏特征及损伤演化规律, 利用带有应变控制环的SHPB实验系统,对砂岩试样进行控制应变条件下的动态冲击实验,并结合波速测试实验和CT扫描实验,分析研究了砂岩试样的整体破坏过程、裂纹分布及应变-损伤演化规律。实验结果表明:在冲击荷载作用下,当应变值超过0.008 3时,砂岩试样会突然出现明显的整体破坏,整体破坏形式近似双锥形,其破坏模式为剪切-张拉混合破坏;随着应变的增加,裂纹的产生及扩展大致分为无裂纹阶段(0~0.003 3)、微裂纹起裂阶段(0.003 3~0.008 3)、裂纹贯通阶段(0.008 3~0.009 9)3个阶段,且裂纹分布区域主要集中在试样中间外围。分别从宏观、细观两方面建立了应变-损伤之间的定量关系式,损伤变量随应变的增长趋势大致分为两个阶段:平缓发展区(0~0.008 3)和迅速增长区(0.008 3~0.011 5),损伤变量随应变增加并非简单的线性增加,而是应变值超过应变损伤阈值之后损伤程度急剧增加,应变损伤阈值为0.008 3。Abstract: In order to study the failure characteristics and damage evolution law of sandstone type uranium ore by blasting, the SHPB experimental system with strain control loop is used to conduct dynamic impact experiment on sandstone samples under controlled strain conditions. Combined with the wave velocity experiment and CT scanning experiments, the whole failure process, crack distribution and strain damage evolution law of sandstone samples are analyzed and studied. The experimental results show that the sandstone sample will suddenly appear obvious overall failure when the strain value exceeds 0.008 3 under impact load, and that the overall failure form is approximately biconical and its failure mode is shear-tension mixed failure. With the increase of strain, the generation and propagation of cracks can be roughly divided into crack free stage (0−0.003 3), microcrack initiation stage (0.003 3−0.008 3) and crack through stage (0.008 3−0.009 9). The quantitative relationship between strain and damage is established from macroscopic and microscopic aspects. The growth trend of damage variable with strain can be roughly divided into two stages, i.e. the smooth development area (0−0.008 3) and the rapid growth area (0.008 3−0.011 5). The damage variable does not increase linearly with the increase of strain, but the damage degree increases sharply when the strain value exceeds the strain damage threshold (0.008 3).

-

Key words:

- SHPB /

- sandstone /

- controlled strain /

- failure process /

- damage evolution

-

表 1 砂岩基本物理力学参数

Table 1. Basic physical and mechanical parameters of gray sandstone

密度/(kg·m−3) 纵波波速/(m·s−1) 抗压强度/MPa 弹性模量/GPa 泊松比 2 416 2 578 88.3 12.9 0.25 表 2 声波波速测试结果

Table 2. Experiment results of acoustic wave velocities

试样 应变 冲击速度/(m·s−1) 冲击前纵波波速/(m·s−1) 冲击后纵波波速/(m·s−1) 损伤变量 30.05-1 0.001 7 6.325 0 3 237 3 212 0.015 387 30.05-2 6.526 6 3 307 3 286 0.012 660 30.05-3 6.331 3 3 103 3 084 0.012 209 30.10-1 0.003 3 6.556 2 3 079 3 003 0.048 757 30.10-2 6.259 4 3 285 3 197 0.052 859 30.10-3 6.680 5 3 279 3 201 0.047 010 30.15-1 0.005 0 6.317 2 3 316 3 193 0.072 810 30.15-2 6.698 9 3 414 3 279 0.077 522 30.15-3 6.167 4 3 395 3 270 0.072 282 30.20-1 0.006 6 6.643 5 3 322 3 103 0.127 502 30.20-2 6.533 6 3 084 2 892 0.120 638 30.20-3 6.503 8 3 084 2 919 0.104 141 30.25-1 0.008 3 6.923 1 3 345 2 986 0.203 130 30.25-2 6.252 2 3 137 2 791 0.208 428 30.25-3 6.612 0 3 291 2 959 0.191 585 30.30-1 0.009 9 6.309 1 3 123 2 220 0.494 685 30.30-2 6.282 7 3 123 2 202 0.502 846 30.30-3 6.394 3 3 130 2 349 0.436 781 30.35-1 0.011 5 6.514 1 3 323 0 1 30.35-2 6.355 9 3 402 0 1 30.35-3 6.545 4 3 171 0 1 30.40-1 0.013 1 6.439 7 3 155 0 1 30.40-2 6.320 2 3 080 0 1 30.40-3 6.720 2 3 121 0 1 表 3 CT扫描损伤测试结果

Table 3. CT scan damage experiment results

试样 应变 冲击速度/(m·s−1) 损伤变量 30.05-3 0.001 7 6.526 6 0.000 02 30.10-1 0.003 3 6.556 2 0.000 09 30.15-2 0.005 0 6.317 2 0.001 14 30.20-3 0.006 6 6.533 6 0.010 86 30.25-3 0.008 3 6.923 1 0.076 38 30.30-1 0.009 9 6.309 1 0.387 60 -

[1] 苏学斌, 杜志明. 我国地浸采铀工艺技术发展现状与展望 [J]. 中国矿业, 2012, 21(9): 79–83. DOI: 10.3969/j.issn.1004-4051.2012.09.021.SU X B, DU Z M. Development and prospect of China uranium in-situ leaching technology [J]. China Mining Magazine, 2012, 21(9): 79–83. DOI: 10.3969/j.issn.1004-4051.2012.09.021. [2] 梁卫国, 赵阳升, 徐素国, 等. 原位溶浸采矿理论研究 [J]. 太原理工大学学报, 2012, 43(3): 382–387. DOI: 10.3969/j.issn.1007-9432.2012.03.030.LIANG W G, ZHAO Y S, XU S G, et al. Theoretical study of in-situ solution mining [J]. Journal of Taiyuan University of Technology, 2012, 43(3): 382–387. DOI: 10.3969/j.issn.1007-9432.2012.03.030. [3] 王伟, 李小春. 低渗透砂岩型铀矿床增渗方法及其可行性研究 [J]. 岩土力学, 2009, 30(8): 2309–2314. DOI: 10.16285/j.rsm.2009.08.002.WANG W, LI X C. Study of enhanced permeability methods and their feasibility in low-permeability sandstone-type uranium deposit [J]. Rock and Soil Mechanics, 2009, 30(8): 2309–2314. DOI: 10.16285/j.rsm.2009.08.002. [4] LUNDBERG B. A split Hopkinson bar study of energy absorption in dynamic rock fragmentation [J]. International Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts, 1976, 13(6): 187–197. DOI: 10.1016/0148-9062(76)91285-7. [5] 宫凤强, 李夕兵, 刘希灵. 三维动静组合加载下岩石力学特性试验初探 [J]. 岩石力学与工程学报, 2011, 30(6): 1179–1190.GONG F Q, LI X B, LIU X L. Preliminary experimental study of characteristics of rock subjected to 3D coupled static and dynamic loads [J]. Chinese Journal of Rock Mechanics and Engineering, 2011, 30(6): 1179–1190. [6] 宫凤强, 李夕兵, 刘希灵. 三轴SHPB加载下砂岩力学特性及破坏模式试验研究 [J]. 振动与冲击, 2012, 31(8): 29–32. DOI: 10.13465/j.cnki.jvs.2012.08.006.GONG F Q, LI X B, LIU X L, et al. Tests for sandstone mechnical properties and failure model under triaxial SHPB loading [J]. Journal of Vibration and Shock, 2012, 31(8): 29–32. DOI: 10.13465/j.cnki.jvs.2012.08.006. [7] 金解放, 李夕兵, 王观石, 等. 循环冲击载荷作用下砂岩破坏模式及其机理 [J]. 中南大学学报(自然科学版), 2012, 43(4): 1453–1461.JIN J F, LI X B, WANG G S, et al. Failure modes and mechanisms of sandstone under cyclic impact loadings [J]. Journal of Central South University (Science and Technology), 2012, 43(4): 1453–1461. [8] 刘希灵, 崔佳慧, 王金鹏, 等. 不同应变率下岩石冲击破坏的声发射特性研究 [J]. 爆破, 2018, 35(1): 1–8. DOI: 10.3963/j.issn.1001-487X.2018.01.001.LIU X L, CUI J H, WANG J P, et al. Acoustic emission characteristics analysis of rock under impact loading of different strain rate [J]. Blasting, 2018, 35(1): 1–8. DOI: 10.3963/j.issn.1001-487X.2018.01.001. [9] 高文学. 岩石动态响应特性及损伤模型研究[D]. 北京: 北京理工大学, 1999. [10] LIU L Q, KATSABANIS P D. Development of a continuum damage model for blasting analysis [J]. International Journal of Rock Mechanics and Mining Sciences, 1997, 34(2): 217–231. DOI: 10.1016/S0148-9062(96)00041-1. [11] RAYNAUD S, FABRE D, MAZEROLLE F, et al. Analysis of the internal structure of rocks and characterisation of mechanical deformation by a non-destructive method: X-ray tomodensitometry [J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1989, 26(6): 293–294. DOI: 10.1016/0148-9062(89)91486-1. [12] KAWAKATA H, CHO A, KIYAMA T, et al. Three-dimensional observations of faulting process in Westerly granite under uniaxial and triaxial conditions by X-ray CT scan [J]. Tectonophysics, 1999, 313(3): 293–305. DOI: 10.1016/S0040-51(99)00205-X. [13] KAWAKATA H, CHO A, YANAGIDANI T, et al. Gross structure of a fault during its formation process in Westerly granite [J]. Tectonophysics, 2000, 323(1−2): 61–76. DOI: 10.1016/S0040-1951(00)00088-3. [14] HUANG S, XIA K, ZHENG H. Observation of microscopic damage accumulation in brittle solids subjected to dynamic compressive loading [J]. Review of Scientific Instruments, 2013, 84(9): 093903. DOI: 10.1063/1.4821497. [15] 王洪亮, 范鹏贤, 王明洋, 等. 应变率对红砂岩渐进破坏过程和特征应力的影响 [J]. 岩土力学, 2011, 32(5): 1340–1346. DOI: 10.16285/j.rsm.2011.05.008.WANG H L, FAN P X, WANG M Y, et al. Influence of strain rate on progressive failure process and characteristic stresses of red sandstone [J]. Rock and Soil Mechanics, 2011, 32(5): 1340–1346. DOI: 10.16285/j.rsm.2011.05.008. [16] 金解放. 静载荷与循环冲击组合作用下岩石动态力学特性研究[D]. 长沙: 中南大学, 2012: 13−82. DOI: 10.7666/d.y2198002. [17] 杨军, 高文学. 岩石冲击损伤特性的声波测试研究 [J]. 黑龙江矿业学院学报, 2000, 10(1): 50–53. DOI: 10.3969/j.issn.1671-0118.2000.01.015.YANG J, GAO W X. Experimental study on damage properties of rock under dynamic loading [J]. Journal of Helongjiang Mining Institute, 2000, 10(1): 50–53. DOI: 10.3969/j.issn.1671-0118.2000.01.015. [18] KAWAMOTO T, ICHIKAWA Y, KYOYA T. Deformation and fracturing behaviour of discontinuous rock mass and damage mechanics theory [J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1988, 25(4): A178. DOI: 10.1016/0148-9062(88)91668-3. -

下载:

下载: