Dynamic failure mechanism of gas pipeline with flange joint under blasting seismic wave

-

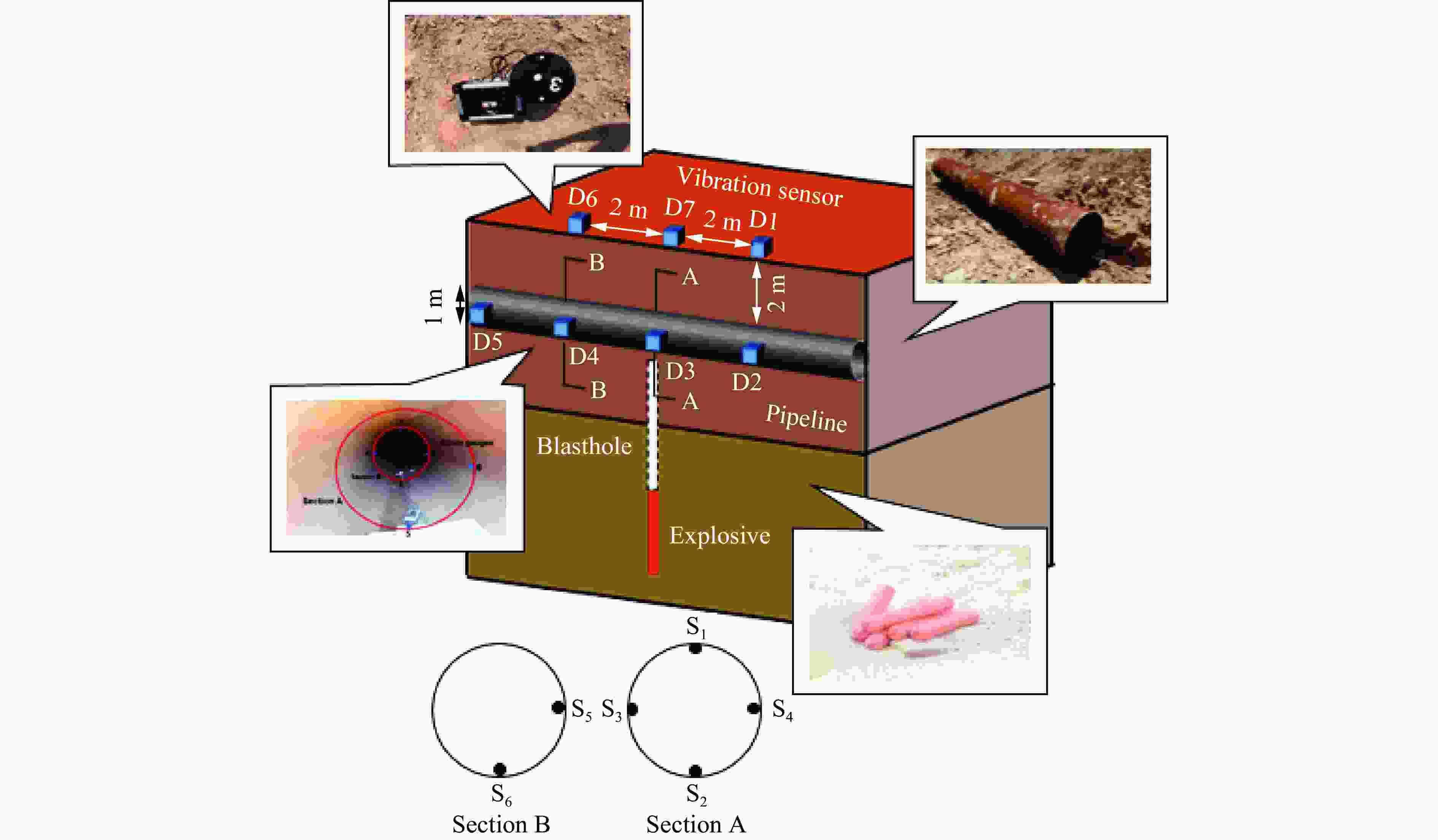

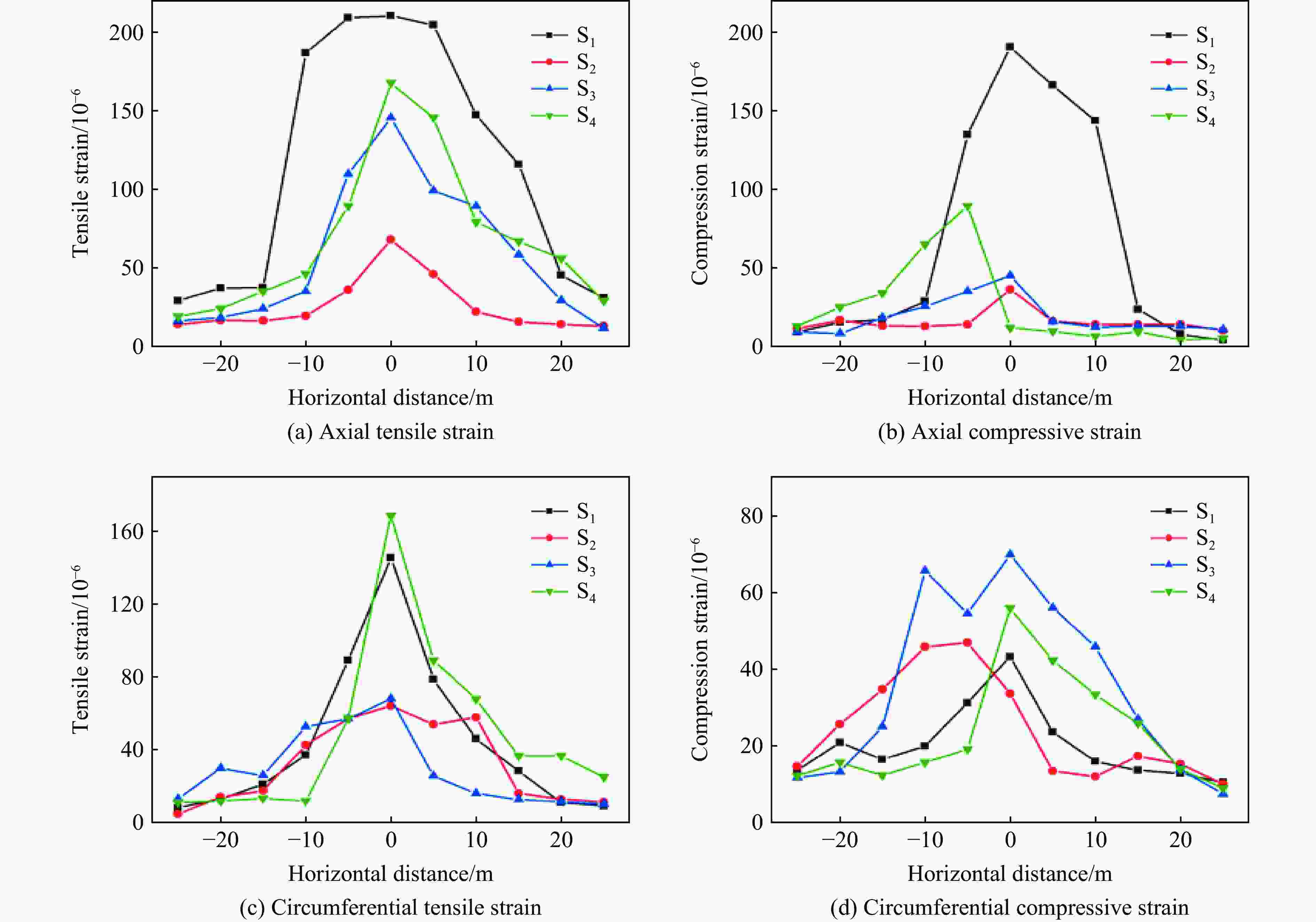

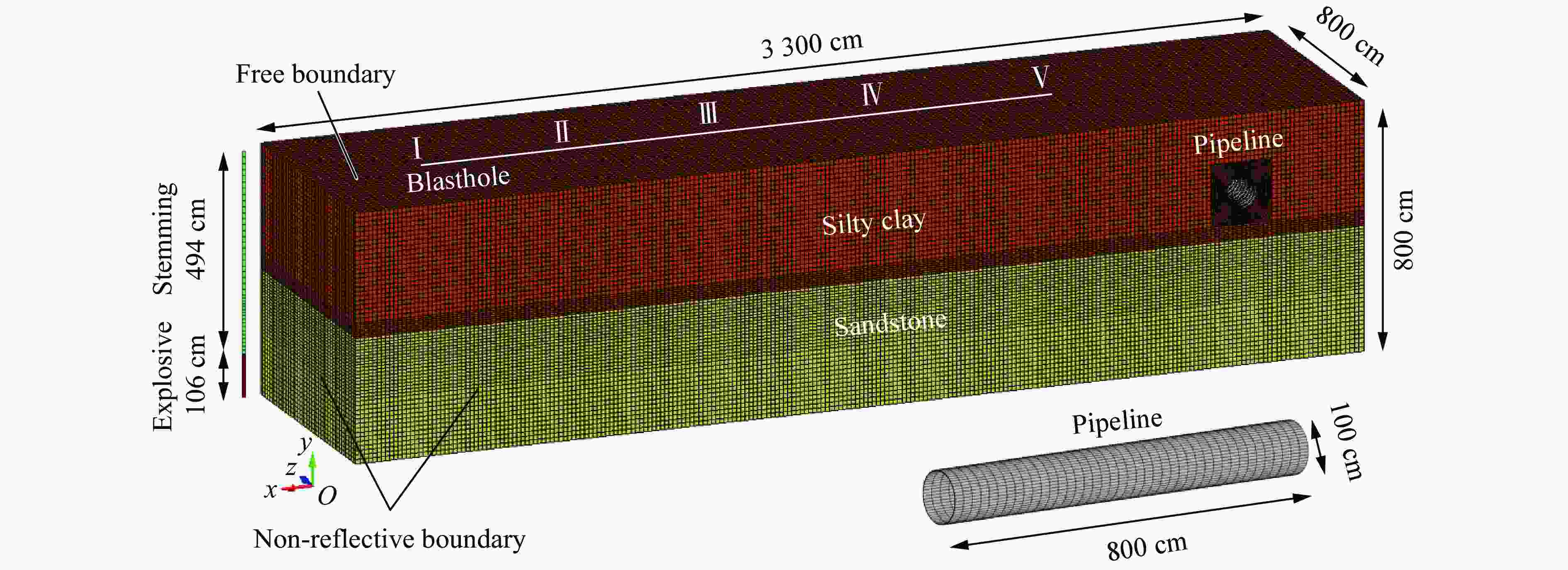

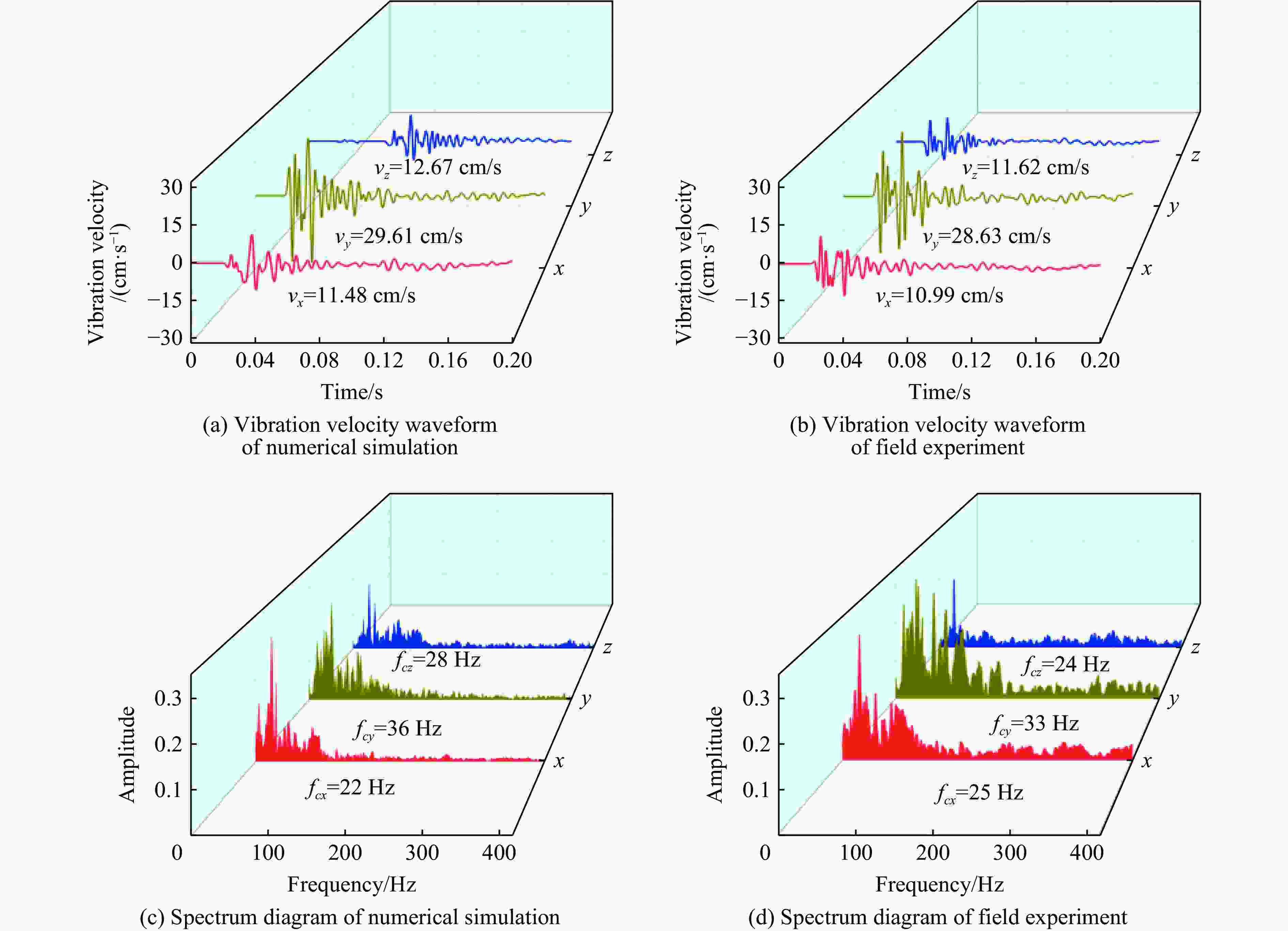

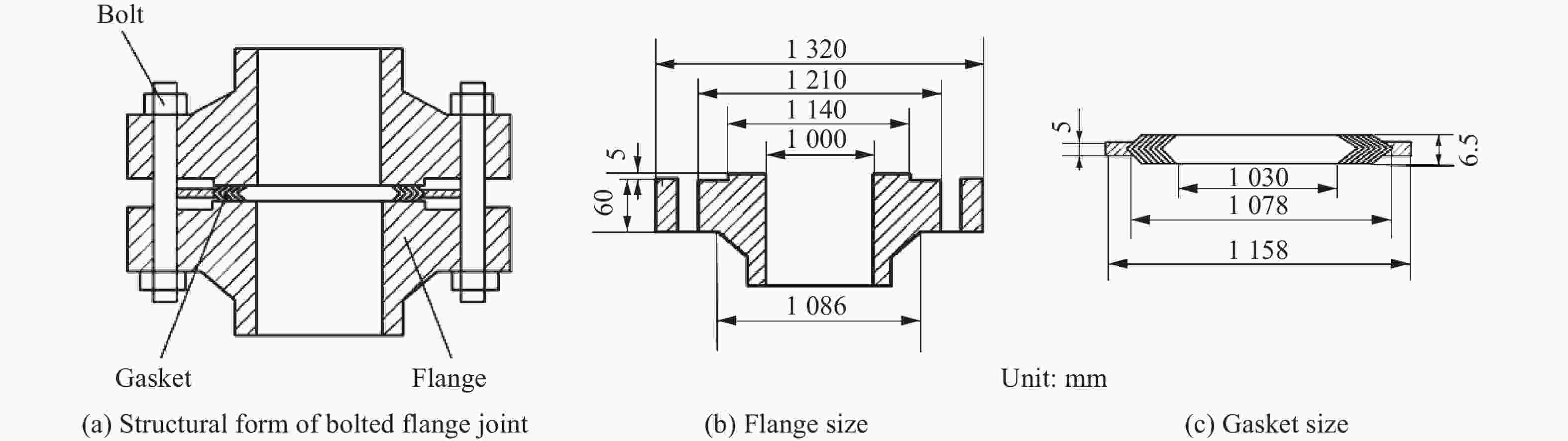

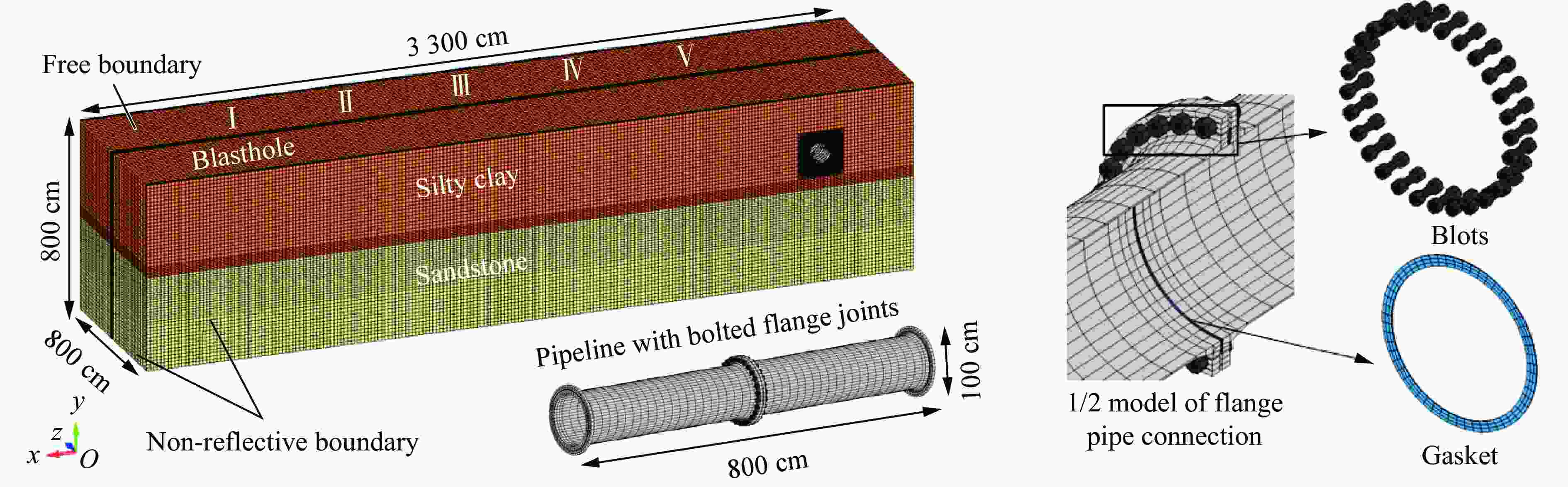

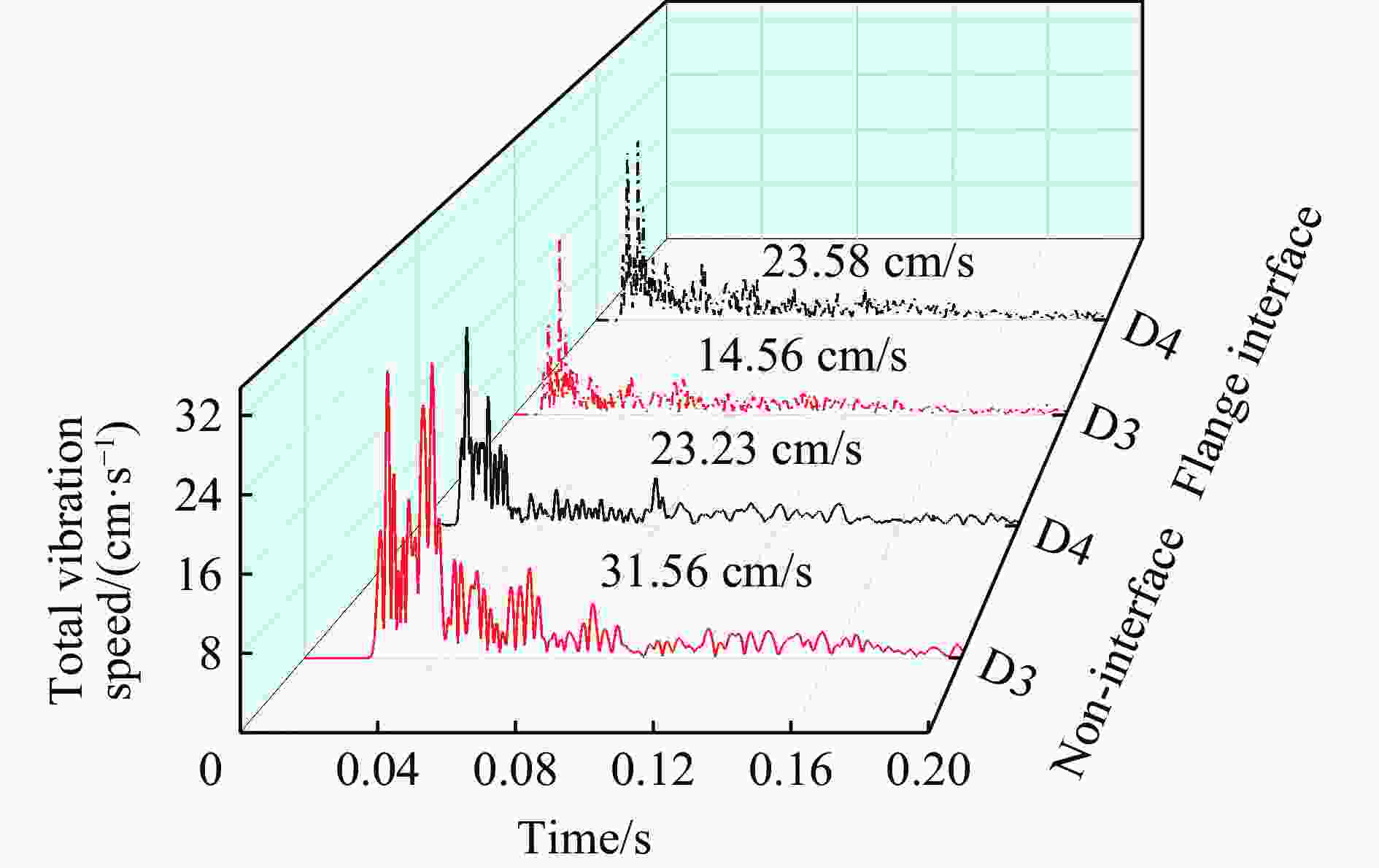

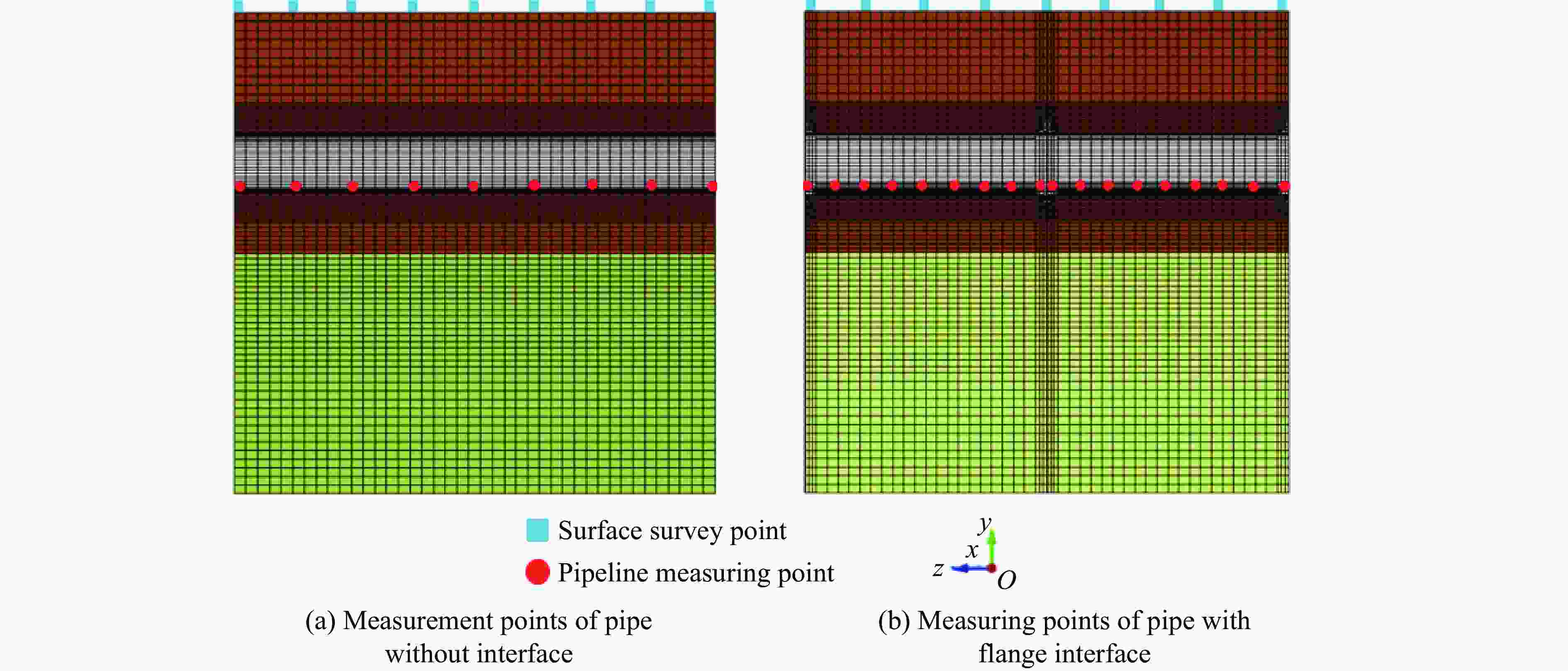

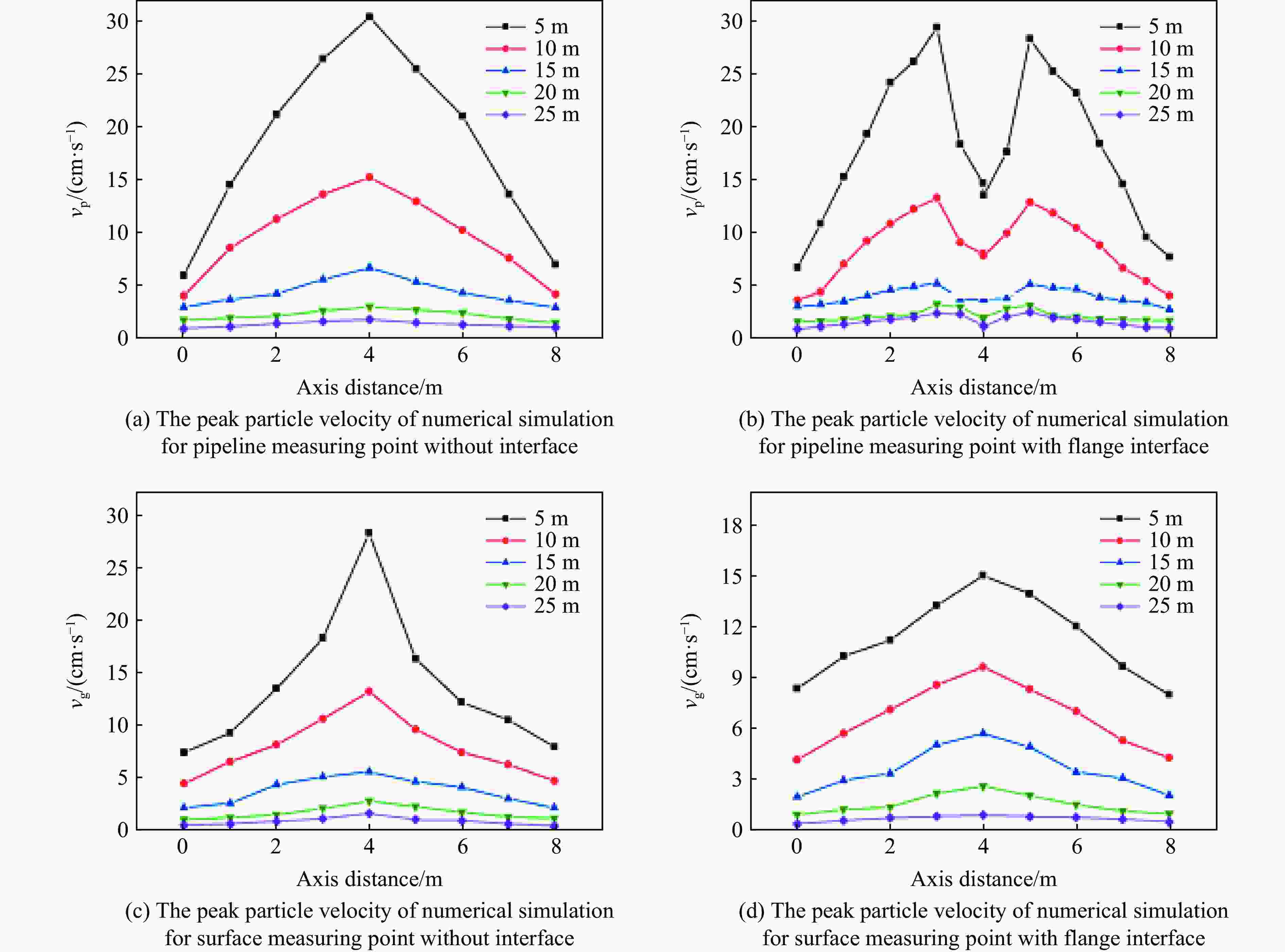

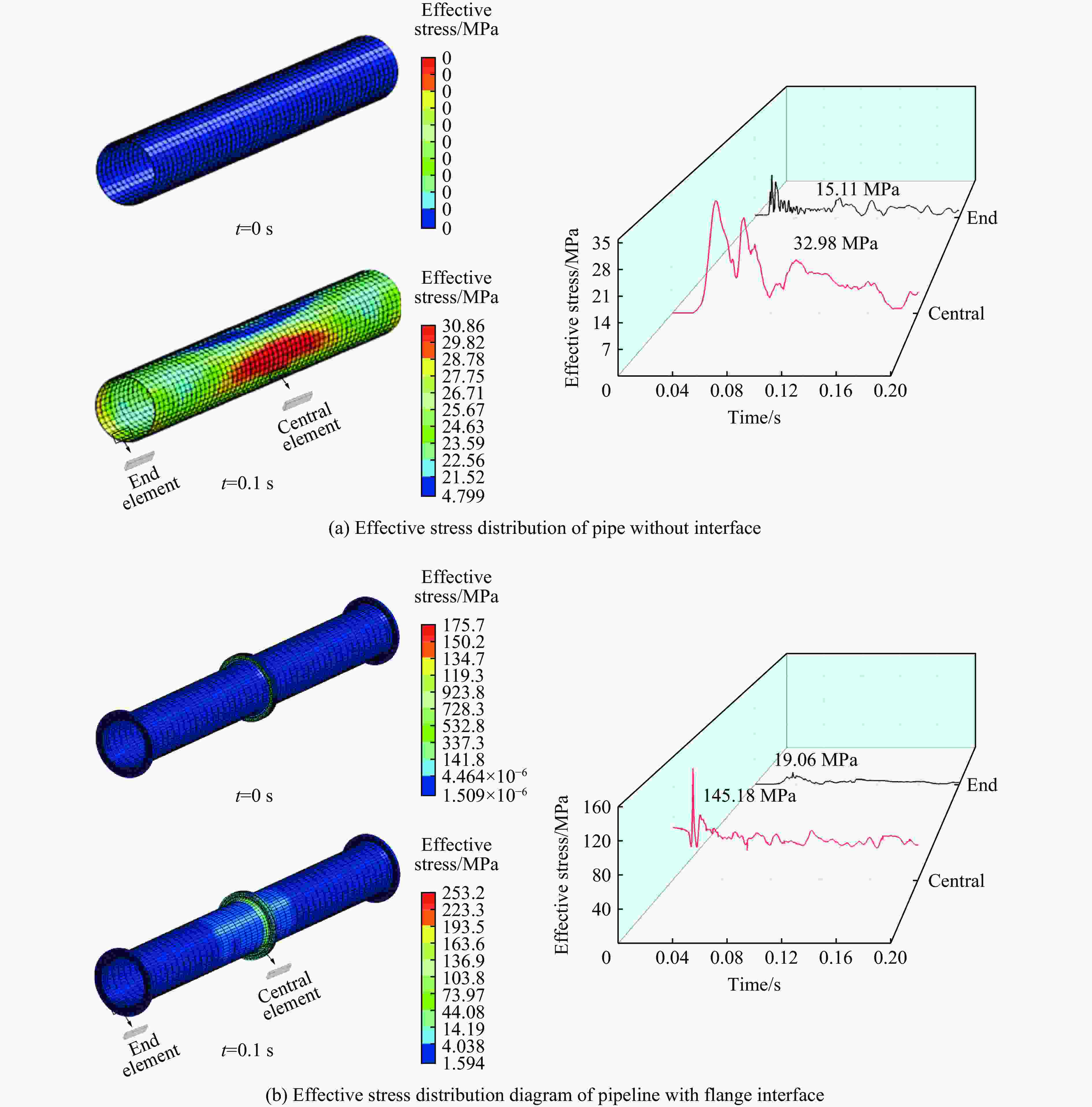

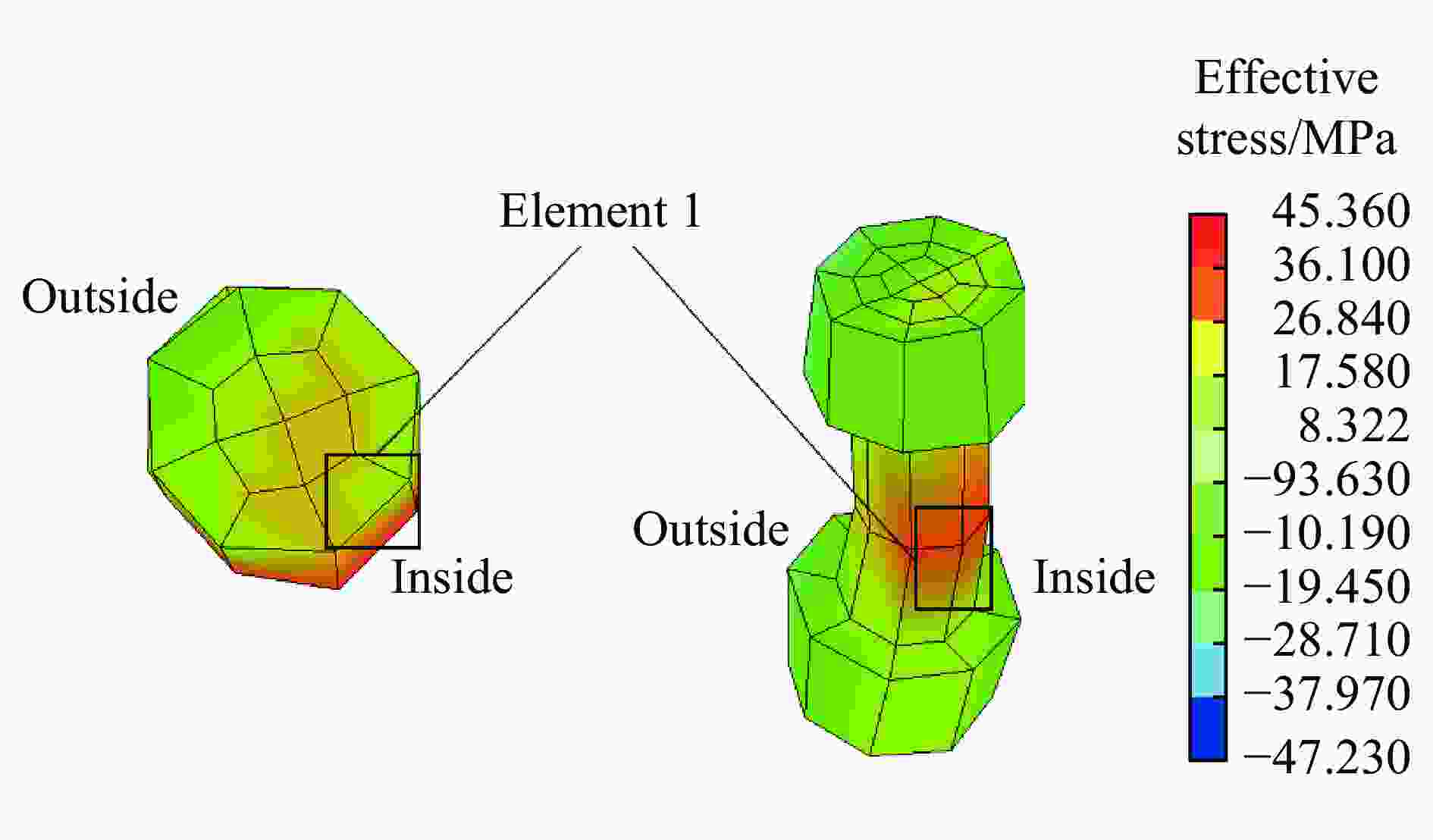

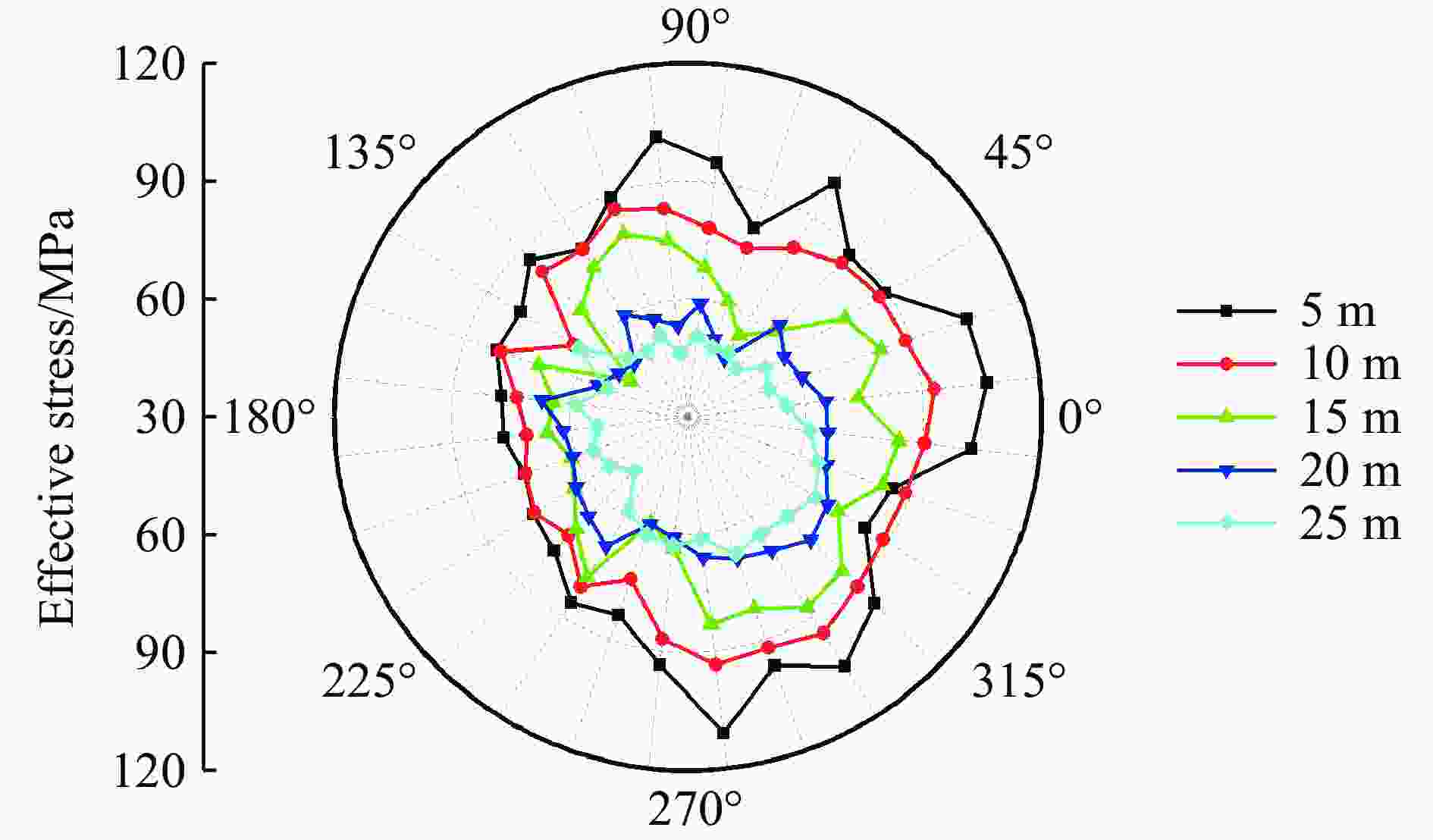

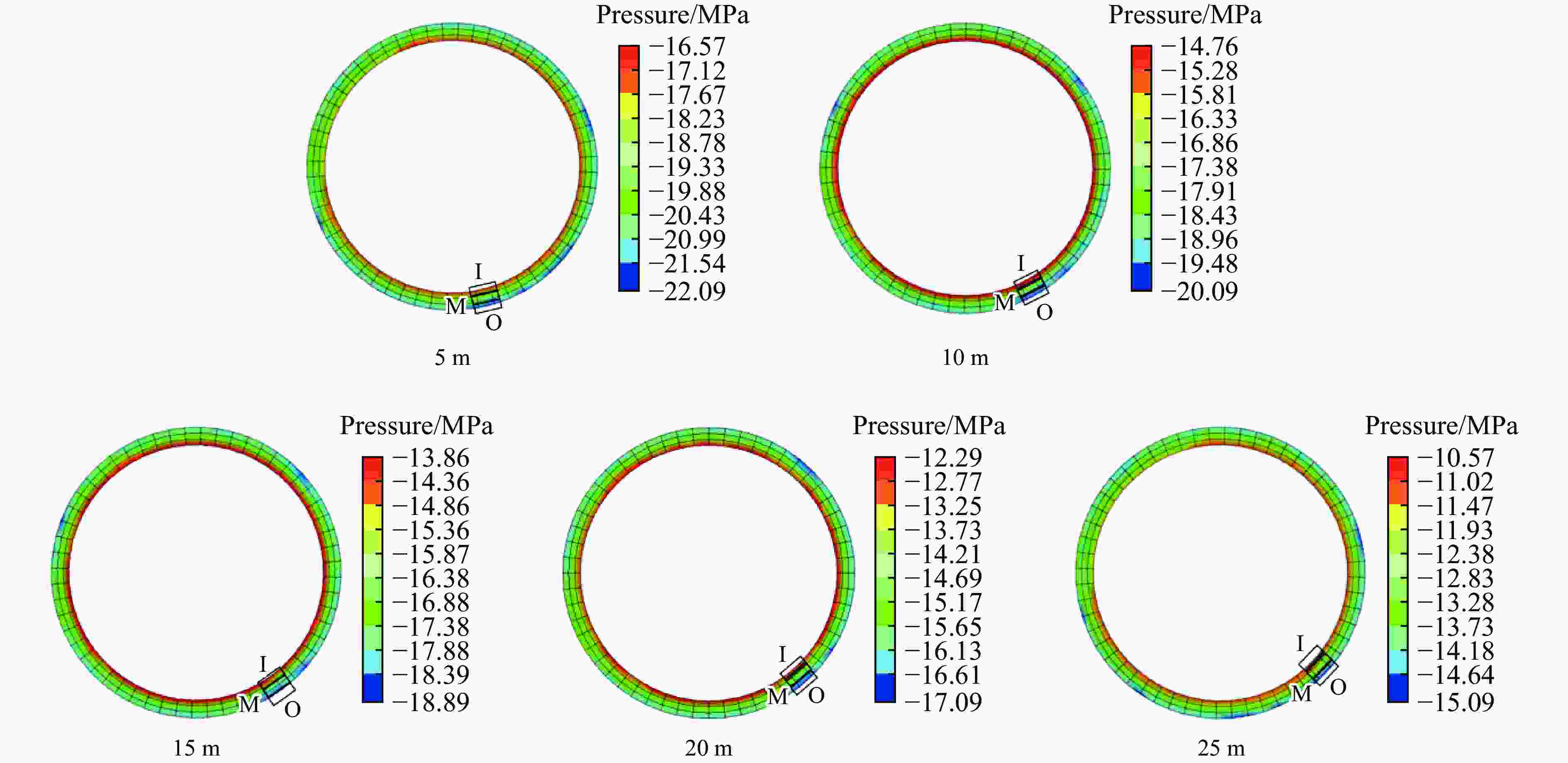

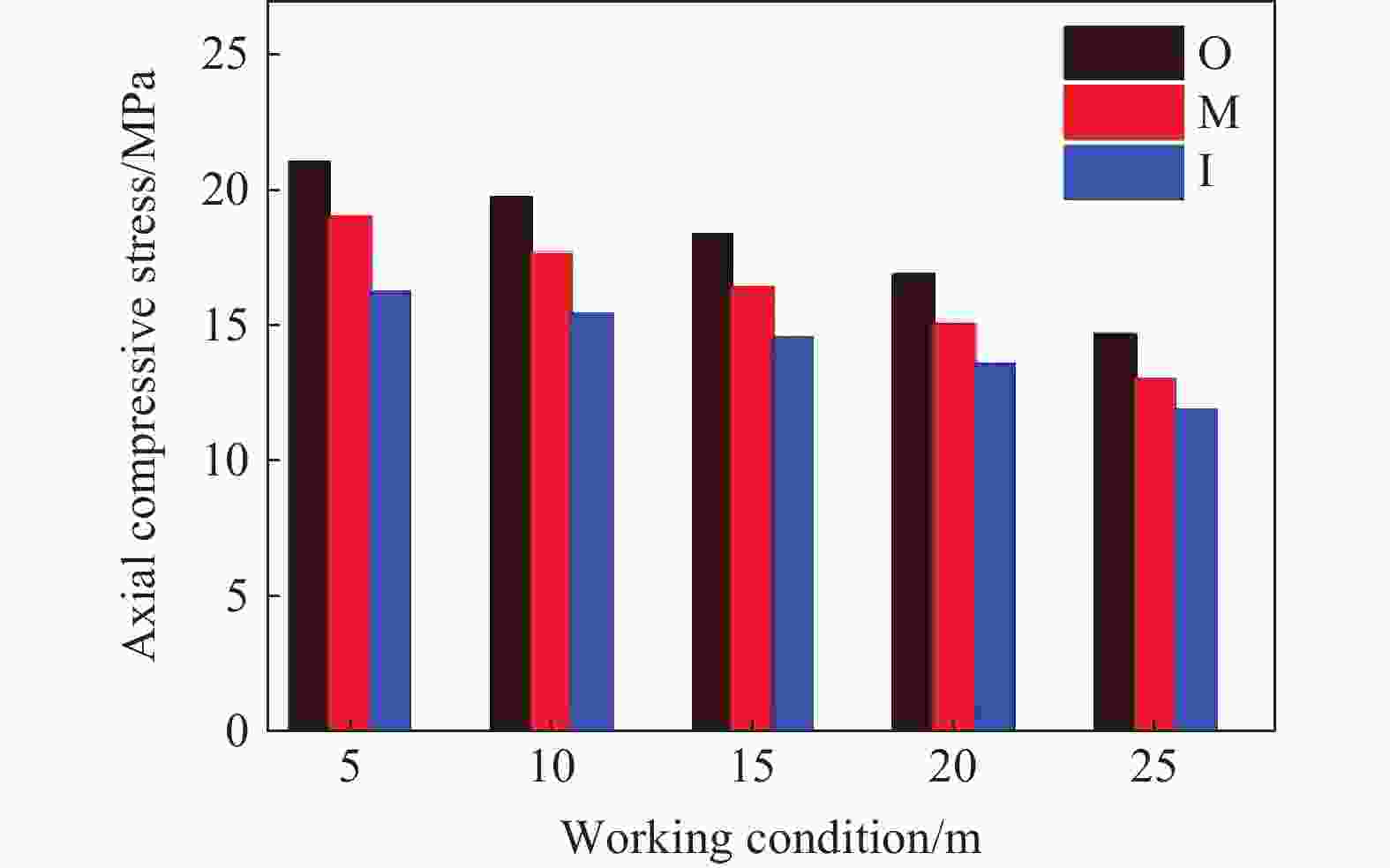

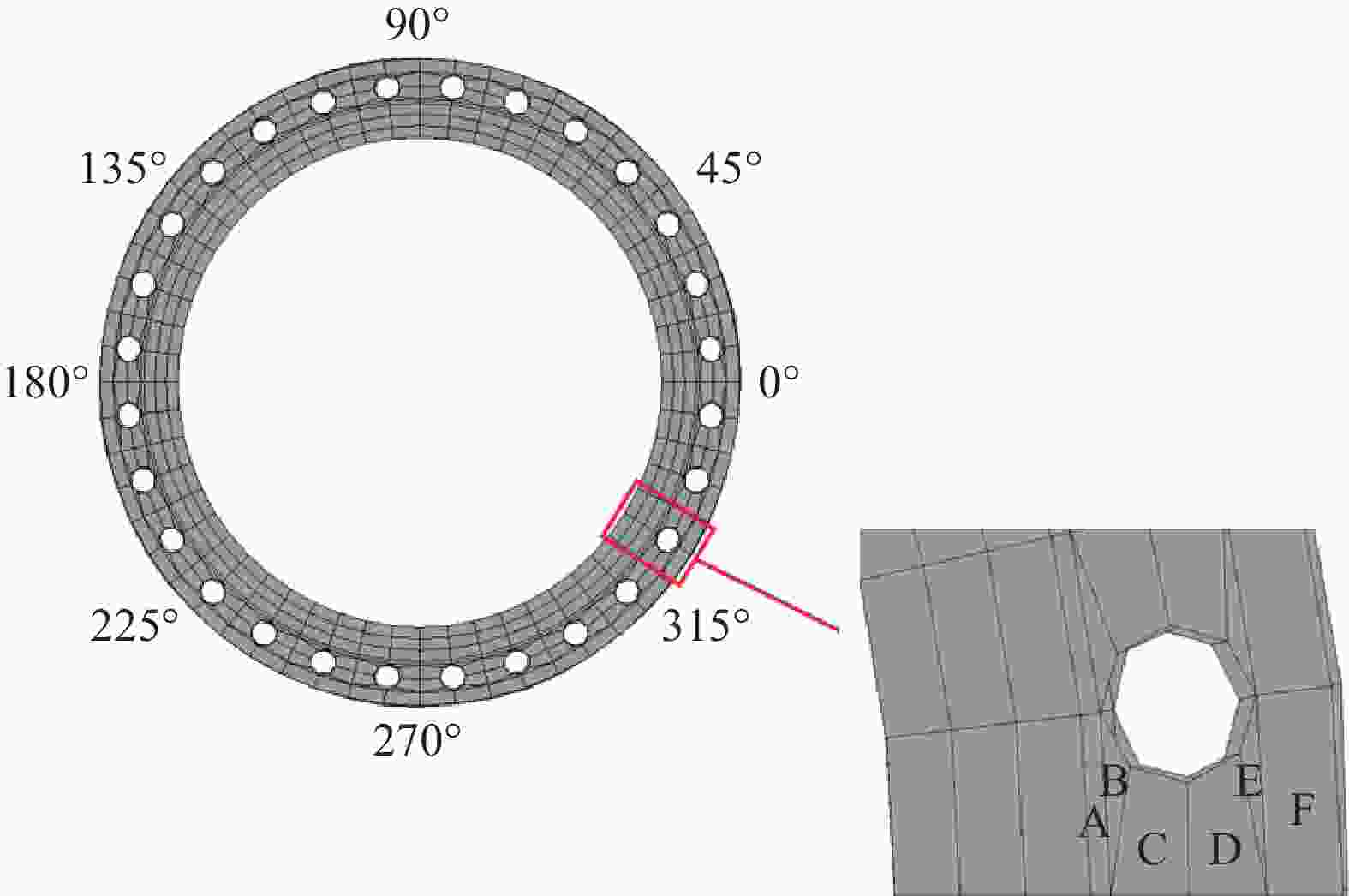

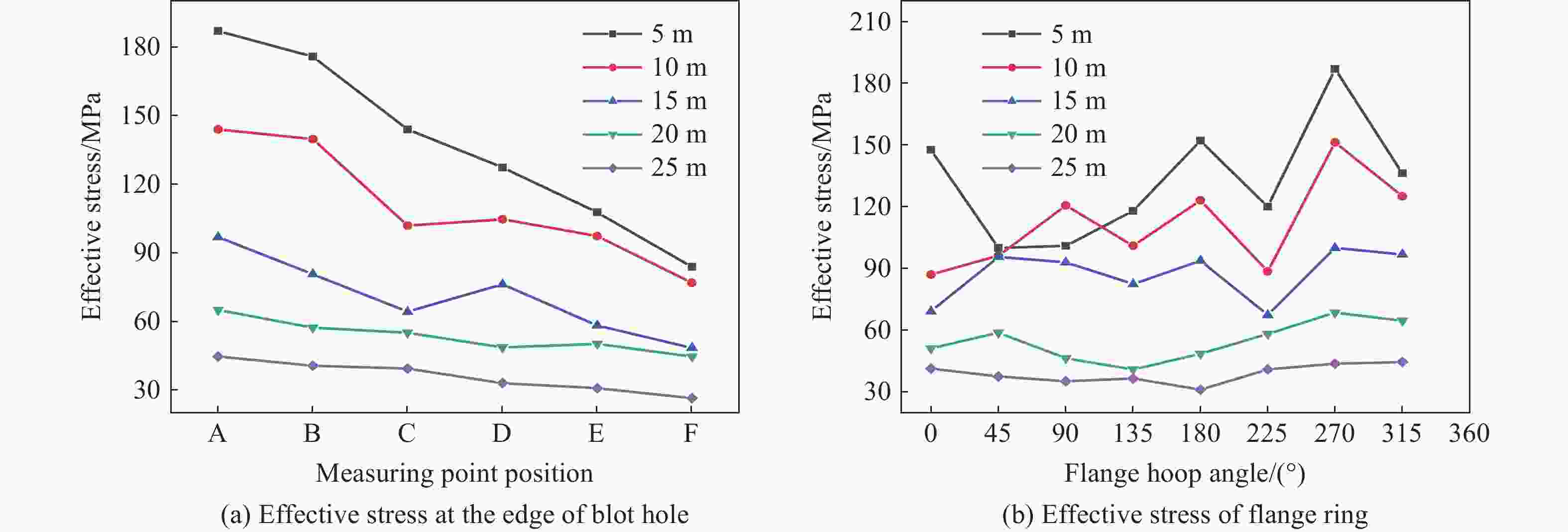

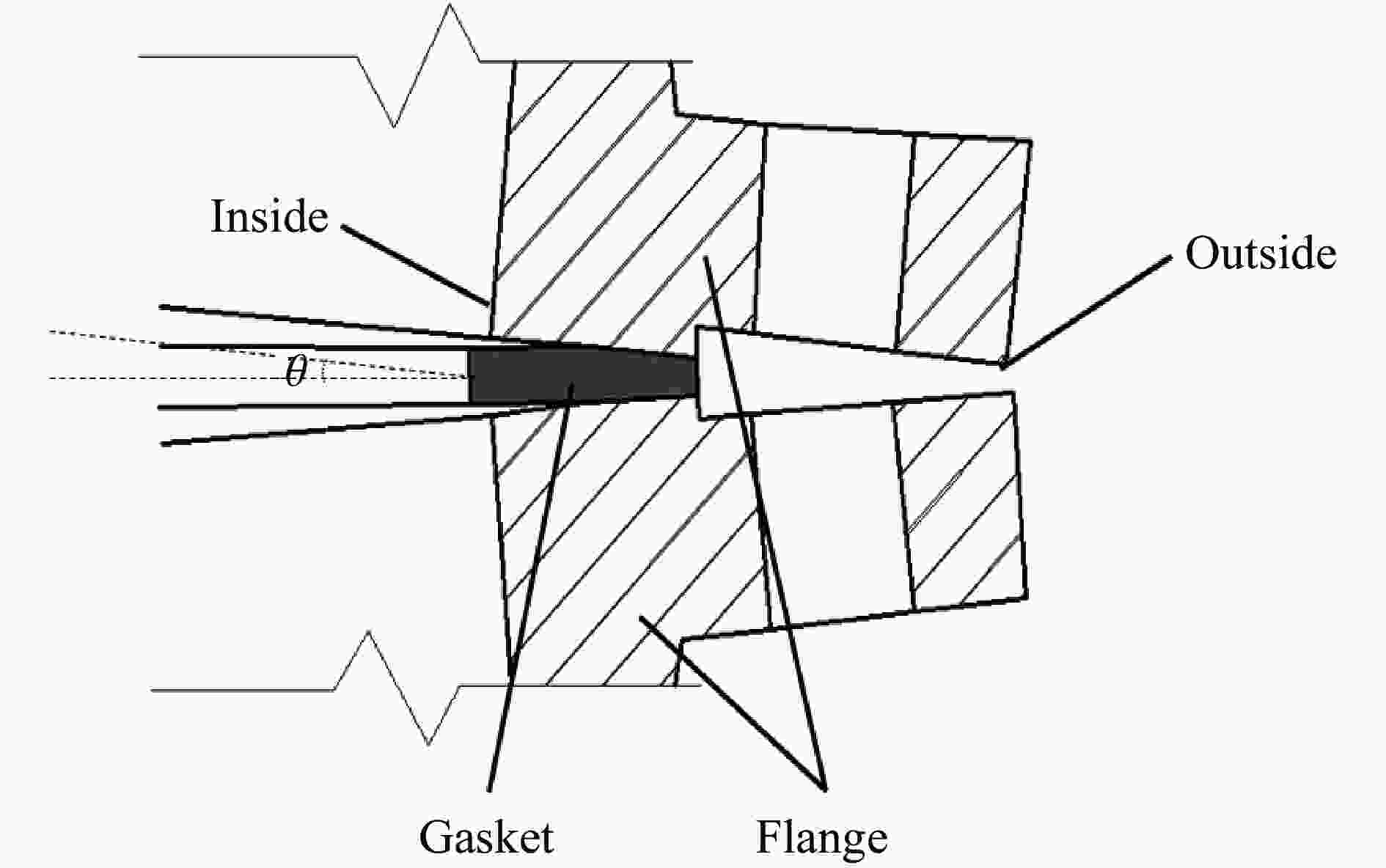

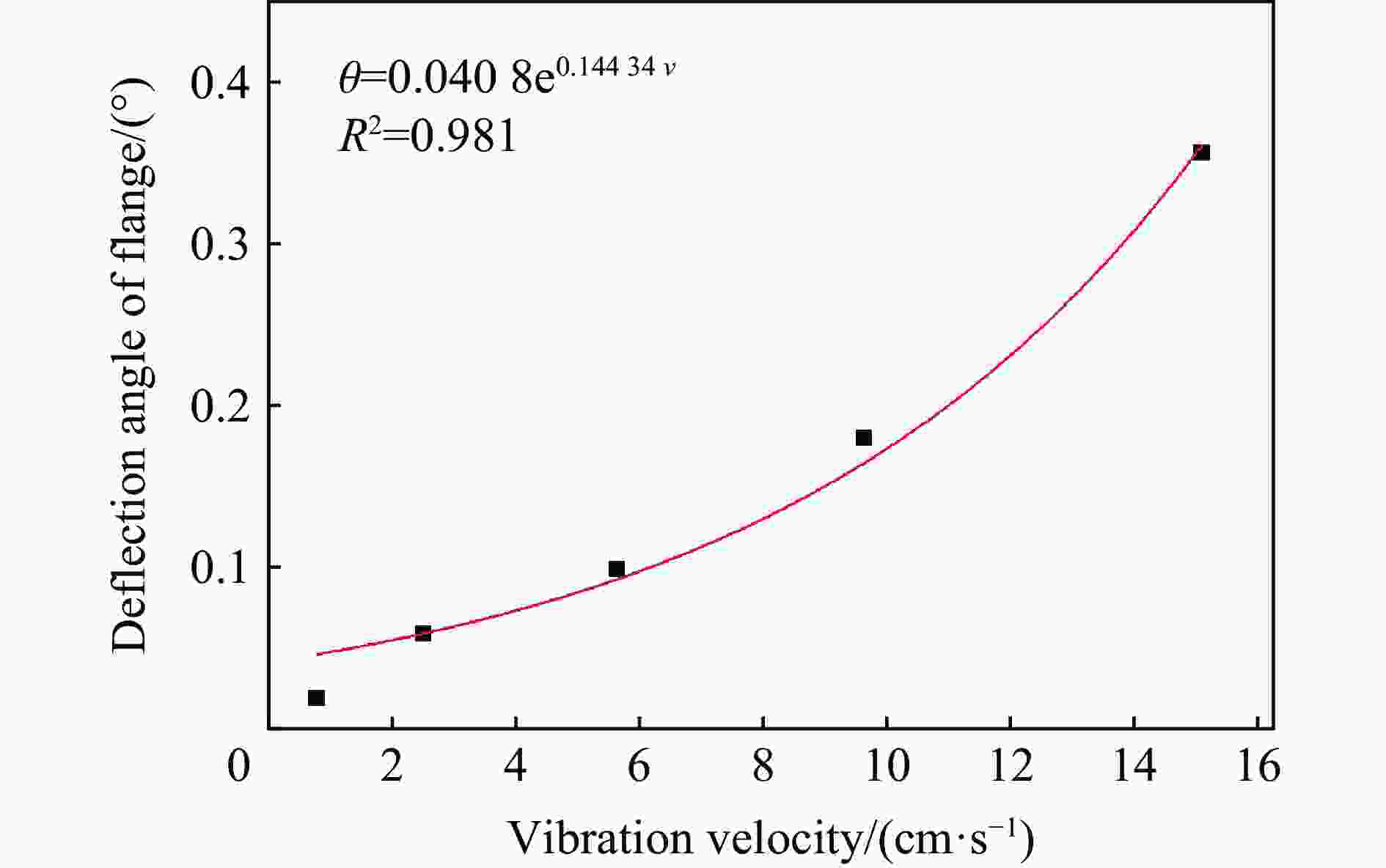

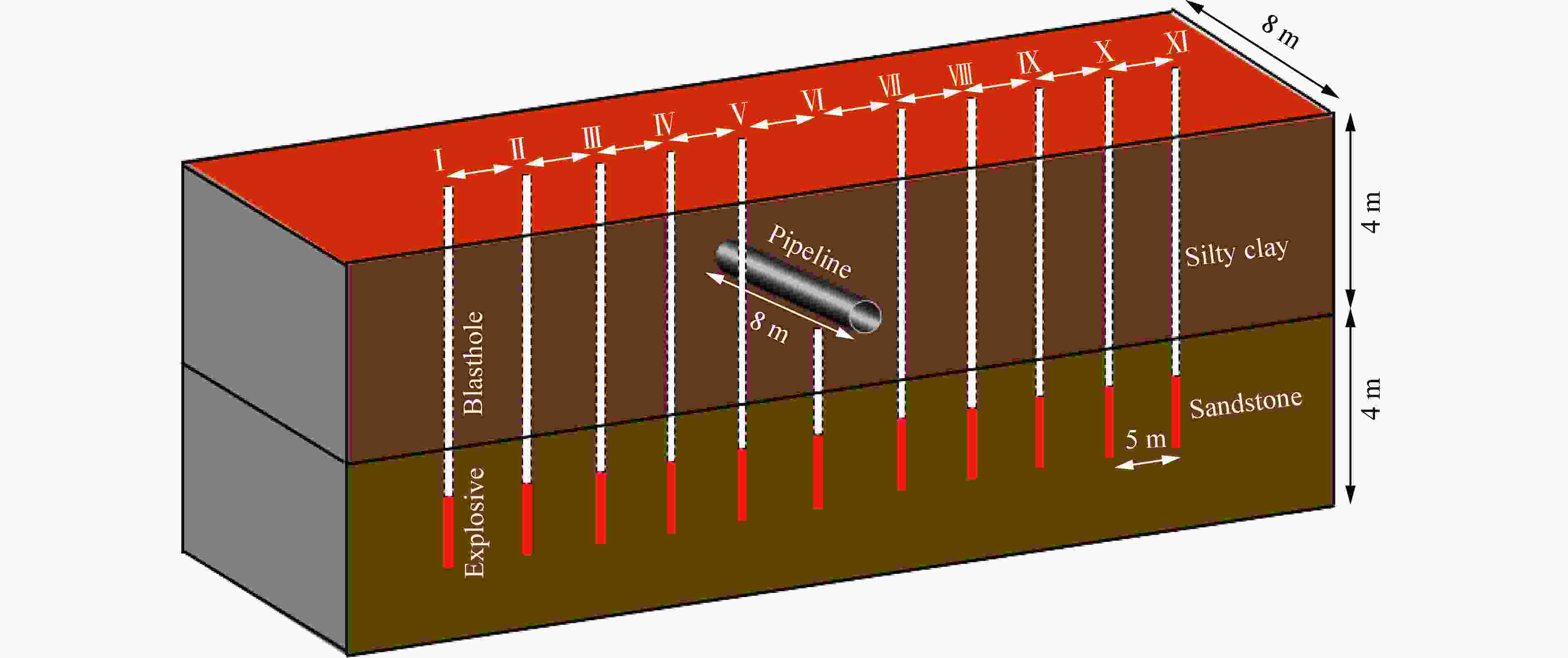

摘要: 基于典型城市燃气管道直埋地层特点,通过全尺寸直埋燃气管道爆破地震实验,并结合LS-DYNA动力有限元数值计算软件建立不同爆源距离的无接口和法兰接口的燃气管道模型,分析研究了爆破地震波作用下法兰接口燃气管道动力响应特征及其失效机制。研究结果表明:管道截面应变以轴向拉伸应变为主,环向应变为辅;不同爆破工况下,无接口管道和法兰接口管道及地表峰值振动速度随爆源距离减小而增大;沿管道轴线方向,无接口管道、地表峰值振动速度以管道中心截面为对称面沿两端不断减小,法兰接口管道峰值振速由两侧向中间逐渐增大,在法兰接口处突然减小;法兰接口处出现明显的应力集中现象;管道法兰接口处是爆破地震作用下研究的关键点,螺栓的峰值有效应力、垫片轴向压力、法兰峰值有效应力、法兰偏转角随爆源距离增大而减小;法兰管道偏转角与地表峰值振动速度具有对应关系,法兰接口燃气管道中心正上方地表的控制振速(13.82 cm/s)可作为邻近燃气管道爆破工程地表的安全控制值。Abstract: In the process of blasting and excavation of urban subways, controlling the impact of blasting vibration on adjacent pipelines is critical. Based on the characteristics of directly buried gas pipelines in Wuhan and the full-scale direct-buried gas pipeline blasting seismicexperiment, the dynamic finite element numerical calculation software LS-DYNA was used to establish gas pipeline without joints and flange gas pipeline models under different blasting source distances. The effects of blasting seismic wave’s dynamic response characteristics of flanged gas pipeline were analyzed. The research results show that the strain of pipeline section is mainly axial tensile strain, supplemented by circumferential strain. The peak particle velocity of pipeline without joints and flange pipes and the ground surface increase with the decrease of the distance from the blasting source under different blasting conditions. Along the pipeline axis, the peak vibration velocity of the pipeline without joints and the ground surface decreases along the two ends with the central section of the pipe as the symmetry plane. The peak particle velocity of the flange pipeline gradually increases from two sides to the middle but suddenly decreases at the flange joint. There is an obvious stress concentration at the flange interface. The flange joint is the key point of pipeline under blasting earthquake. The peak effective stress of the bolt, the axial pressure of the gasket, the peak effective stress of the flange, and the flange deflection angle decrease with the increase of the explosion source distance. The deflection angle of the flanged pipeline has a corresponding relationship with the peak vibration velocity of the ground surface. The control vibration speed of 13.82 cm/s on the surface directly above the center of the flanged gas pipeline is used as the safety control value of the adjacent gas pipeline under blasting engineering.

-

Key words:

- blasting vibration /

- dynamic response /

- vibration speed /

- flange interface /

- control vibration speed

-

表 1 模型材料参数

Table 1. Model material parameters

材料 密度/(g·cm−3) 弹性模量/GPa 剪切模量/GPa 泊松比 黏聚力/MPa 内摩擦角/(°) 抗拉强度/MPa 管道、法兰 7.85 205.000 1.2 0.33 420.000 螺栓 7.82 210.000 1.0 0.30 660.000 粉质黏土 1.98 0.012 4.3 0.28 0.035 15 0.028 砂岩 2.40 3.000 11.2 0.28 5.500 43 2.580 表 2 爆轰产物状态方程参数

Table 2. Detonation product state equation parameters

ρ/(g·cm−3) A/GPa B/GPa R1 R2 ω E0/GPa V/cm3 1.25 214 18.2 4.2 0.9 0.1 4.19 1 表 3 数值模拟结果与实测数据对比分析

Table 3. Comparative analysis of numerical simulation results and measured data

工况 监测点 合振动速度、应变 误差率/% 现场实验 数值模拟 Ⅰ D3 1.65 cm/s 1.72 cm/s 4.2 D4 1.17 cm/s 1.26 cm/s 7.6 D6 0.76 cm/s 0.72 cm/s 5.3 D7 1.45 cm/s 1.54 cm/s 6.2 S1 28.65×10−6 34.23×10−6 19.4 S2 13.54×10−6 8.56×10−6 3.7 Ⅱ D3 2.84 cm/s 2.76 cm/s 8.0 D4 1.99 cm/s 2.06 cm/s 3.5 D6 2.64 cm/s 2.73 cm/s 9.0 D7 1.32 cm/s 1.46 cm/s 10.6 S1 36.71×10−6 41.23×10−6 12.3 S2 16.12×10−6 13.15×10−6 18.4 Ⅲ D3 6.57 cm/s 6.98 cm/s 6.2 D4 4.18 cm/s 4.45 cm/s 6.4 D6 5.47 cm/s 5.78 cm/s 5.6 D7 3.98 cm/s 4.15 cm/s 4.3 S1 37.15×10−6 43.23×10−6 16.3 S2 15.96×10−6 18.56×10−6 16.2 Ⅳ D3 15.19 cm/s 15.32 cm/s 0.8 D4 11.21 cm/s 12.54 cm/s 1.3 D6 13.18 cm/s 14.25 cm/s 8.1 D7 7.34 cm/s 8.32 cm/s 13.4 S1 187.06×10−6 198.09×10−6 5.9 S2 19.23×10−6 22.63×10−6 17.7 Ⅴ D3 30.45 cm/s 31.56 cm/s 3.6 D4 21.19 cm/s 23.23 cm/s 9.6 D6 28.45 cm/s 29.56 cm/s 3.9 D7 12.15 cm/s 13.21 cm/s 8.7 S1 209.50×10−6 225.61×10−6 7.6 S2 35.62×10−6 42.66×10−6 19.8 表 4 垫片的各项参数

Table 4. The parameters of the gasket

密度/(g·cm−3) Ex/MPa Ey/MPa Ez/MPa μxy μyz μxz Gxy/MPa Gyz/MPa Gxz/MPa 7.85 232.17 434.51 19089.64 0.44 0.008 0.005 115.88 32770.11 103.59 -

[1] 管晓明, 张良, 王利民, 等. 隧道近距下穿管线的爆破振动特征及安全标准 [J]. 中南大学学报(自然科学版), 2019, 50(11): 2870–2885. DOI: 10.11817/j.issn.1672-7207.2019.11.026.GUAN X M, ZHANG L, WANG L M, et al. Blasting vibration characteristics and safety standard of pipeline passed down by tunnel in short distance [J]. Journal of Central South University (Science and Technology), 2019, 50(11): 2870–2885. DOI: 10.11817/j.issn.1672-7207.2019.11.026. [2] 夏宇磬, 蒋楠, 姚颖康, 等. 粉质黏土层预埋承插式混凝土管道对爆破振动的动力响应 [J]. 爆炸与冲击, 2020, 40(4): 043302. DOI: 10.11883/bzycj-2019-0207.XIA Y Q, JIANG N, YAO Y K, et al. Dynamic responses of a concrete pipeline with bell-and-spigot joints buried in a silty clay layer to blasting seismic waves [J]. Explosion and Shock Waves, 2020, 40(4): 043302. DOI: 10.11883/bzycj-2019-0207. [3] ASHFORD S A, JUIRNARONGRIT T. Response of single piles and pipelines in liquefaction–induced lateral spreads using controlled blasting [J]. Earthquake Engineering and Engineering Vibration, 2002, 1(2): 181–193. DOI: 10.1007/s11803-002-0064-3. [4] ABEDI A S, HATAF N, GHAHRAMANI A. Analytical solution of the dynamic response of buried pipelines under blast wave [J]. International Journal of Rock Mechanics and Mining Sciences, 2016, 88: 301–306. DOI: 10.1016/j.ijrmms.2016.07.014. [5] KOURETZIS G P, BOUCKOVALAS G D, GANTES C J. Analytical calculation of blast-induced strains to buried pipelines [J]. International Journal of Impact Engineering, 2007, 34(10): 1683–1704. DOI: 10.1016/j.ijimpeng.2006.08.008. [6] LIU X B, ZHANG H, XIA M Y, et al. Mechanical response of buried polyethylene pipelines under excavation load during pavement construction [J]. Engineering Failure Analysis, 2018, 90: 355–370. DOI: 10.1016/j.engfailanal.2018.03.027. [7] 张震, 周传波, 路世伟, 等. 爆破振动作用下邻近埋地混凝土管道动力响应特性 [J]. 哈尔滨工业大学学报, 2017, 46(9): 79–84. DOI: 10.11918/j.issn.0367-6234.201611089.ZHANG Z, ZHOU C B, LU S W, et al. Dynamic response characteristic of adjacent buried concrete pipeline subjected to blasting vibration [J]. Journal of Harbin Institute of Technology, 2017, 46(9): 79–84. DOI: 10.11918/j.issn.0367-6234.201611089. [8] JIANG N, GAO T, ZHOU C B, et al. Effect of excavation blasting vibration on adjacent buried gas pipeline in a metro tunnel [J]. Tunnelling and Underground Space Technology, 2018, 81: 590–601. DOI: 10.1016/j.tust.2018.08.022. [9] 高坛, 周传波, 蒋楠, 等. 基坑开挖爆破下邻近管道振动速度安全阈值研究 [J]. 安全与环境学报, 2017, 17(6): 2191–2195. DOI: 10.13637/j.issn.1009-6094.2017.06.029.GAO T, ZHOU C B, JIANG N, et al. Study on the vibration velocity threshold of the adjacent pipeline under the blasting excavation of the foundation pit [J]. Journal of Safety and Environment, 2017, 17(6): 2191–2195. DOI: 10.13637/j.issn.1009-6094.2017.06.029. [10] 屈若枫, 徐光黎, 王金峰, 等. 武汉地区典型软土物理力学指标间的相关性研究 [J]. 岩土工程学报, 2014, 36(S2): 113–119. DOI: 10.11779/CJGE2014S2019.QU R F, XU G L, WANG J F, et al. Correlations of physical and mechanical properties of typical soft soils in Wuhan [J]. Chinese Journal of Geotechnical Engineering, 2014, 36(S2): 113–119. DOI: 10.11779/CJGE2014S2019. [11] 时党勇, 李裕春, 张胜民. 基于ANSYS/LS-DYNA 8.1进行显式动力分析[M]. 北京: 清华大学出版社, 2005: 156−158. [12] 王先军, 陈明祥, 常晓林, 等. Drucker-Prager系列屈服准则在稳定分析中的应用研究 [J]. 岩土力学, 2009, 30(12): 3733–3738. DOI: 10.3969/j.issn.1000-7598.2009.12.030.WANG X J, CHEN M X, CHANG X L, et al. Studies of application of Drucker-Prager yield criteria to stability analysis [J]. Rock and Soil Mechanics, 2009, 30(12): 3733–3738. DOI: 10.3969/j.issn.1000-7598.2009.12.030. [13] MOKHTARI M, NIA A A. A parametric study on the mechanical performance of buried X65 steel pipelines under subsurface detonation [J]. Archives of Civil and Mechanical Engineering, 2015, 15(3): 668–679. DOI: 10.1016/j.acme.2014.12.013. [14] 郑爽英, 杨立中. 隧道爆破地震下输气管道动力响应数值试验 [J]. 西南交通大学学报, 2017, 52(2): 264–271. DOI: 10.3969/j.issn.0258-2724.2017.02.008.ZHENG S Y, YANG L Z. Numerical experiments of dynamic response of buried gas pipeline under the action of seismic waves induced by tunnel blasting [J]. Journal of Southwest Jiaotong University, 2017, 52(2): 264–271. DOI: 10.3969/j.issn.0258-2724.2017.02.008. [15] 朱斌, 蒋楠, 贾永胜, 等. 下穿燃气管道爆破振动效应现场试验研究 [J]. 岩石力学与工程学报, 2019, 38(12): 2582–2592. DOI: 10.13722/j.cnki.jrme.2019.0183.ZHU B, JIANG N, JIA Y S, et al. Field experiment on blasting vibration effect of underpass gas pipeline [J]. Chinese Journal of Rock Mechanics and Engineering, 2019, 38(12): 2582–2592. DOI: 10.13722/j.cnki.jrme.2019.0183. [16] 中国机械工业联合会. 整体铸铁法兰: GB/T 17241.6-2008 [S]. 北京: 中国标准出版社, 2009. [17] 王志文, 蔡仁良. 化工容器设计[M]. 北京: 化学工业出版社, 2005: 42−45. [18] 中华人民共和国国家市场监督管理总局, 中国国家标准化管理委员会. 水及燃气用球墨铸铁管、管件和附件: GB/T 13295−2019 [S]. 北京: 中国标准出版社, 2019. [19] MATHAN G, PRASAD N S. Evaluation of effective material properties of spiral wound gasket through homogenization [J]. International Journal of Pressure Vessels and Piping, 2010, 87(12): 704–713. DOI: 10.1016/j.ijpvp.2010.10.003. [20] 蒋国庆, 马斌, 陈万华. 螺栓法兰连接结构有限元模型参数确定方法 [J]. 国防科技大学学报, 2020, 42(4): 51–56. DOI: 10.11887/j.cn.202004009.JIANG G Q, MA B, CHEN W H. Parameter determination method for bolted flange’s finite element model [J]. Journal of National University of Defense Technology, 2020, 42(4): 51–56. DOI: 10.11887/j.cn.202004009. [21] 蔡仁良, 顾伯勤, 宋鹏云. 过程装备密封技术[M]. 北京: 化学工业出版社, 2006: 51−52. [22] ASME锅炉及压力容器委员会压力容器分委员会. ASME锅炉及压力容器规范: 2010版. 第8卷. 第1册, 压力容器建造规则[M]. 北京: 中国石化出版社, 2011: 415. [23] 陆晓峰, 沈轶. 高温法兰密封接头的可靠性分析 [J]. 压力容器, 2007, 24(9): 20–24. DOI: 10.3969/j.issn.1001-4837.2007.09.005.LU X F, SHEN Y. Reliability analysis on bolted flanged joints at elevated temperature [J]. Pressure Vessel Technology, 2007, 24(9): 20–24. DOI: 10.3969/j.issn.1001-4837.2007.09.005. [24] 王和慧, 卢均臣, 关凯书, 等. 带接管组合法兰的强度和密封有限元分析 [J]. 压力容器, 2012, 29(2): 22–29. DOI: 10.3969/j.issn.1001-4837.2012.02.005.WANG H H, LU J C, GUAN K S, et al. Strength and seal FE analysis of combined flanges with a pipe [J]. Pressure Vessel Technology, 2012, 29(2): 22–29. DOI: 10.3969/j.issn.1001-4837.2012.02.005. -

下载:

下载: