Effects of freeze-thaw cycles on dynamic fracture initiation characteristics of surrounding rock with pure Ⅰ type fracture under impact loads

-

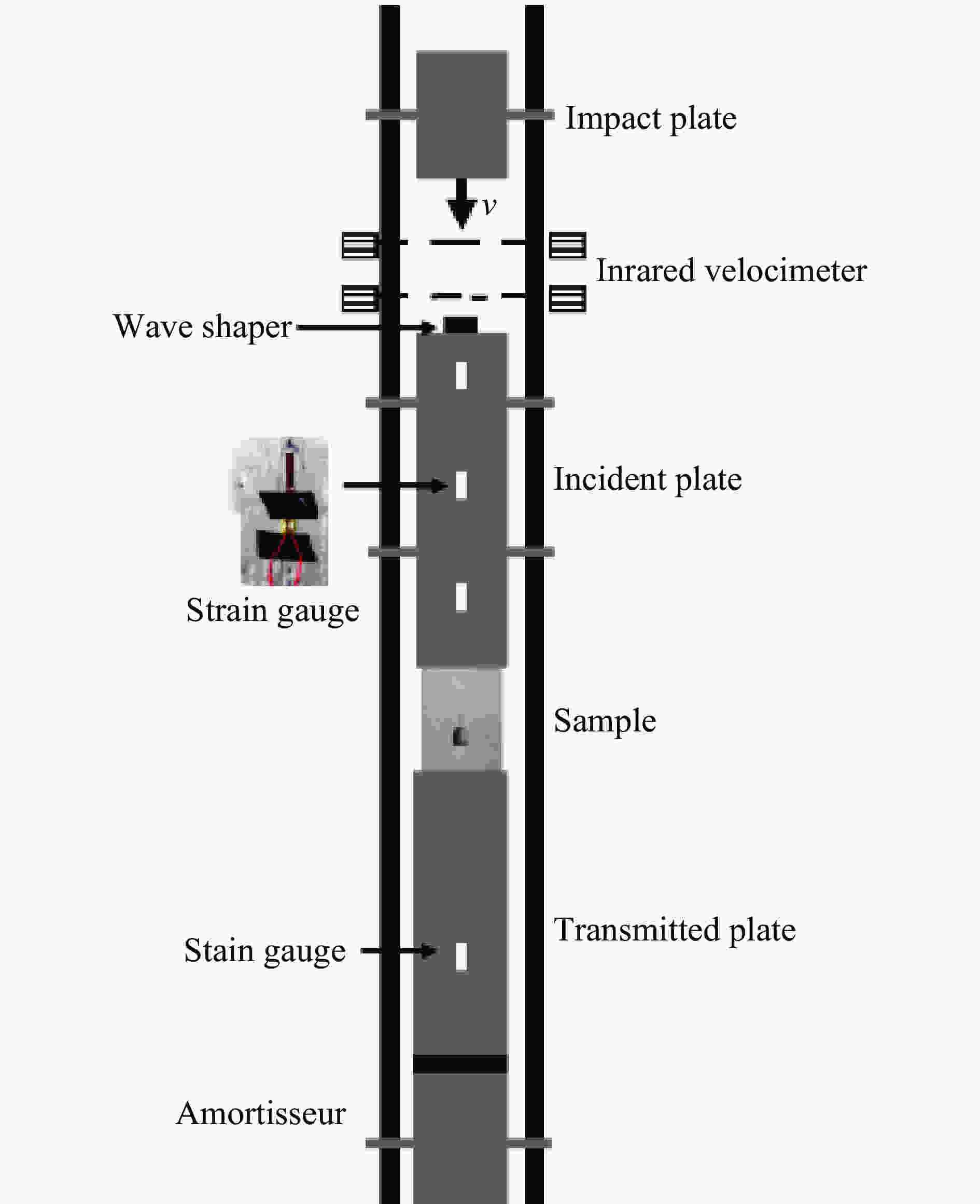

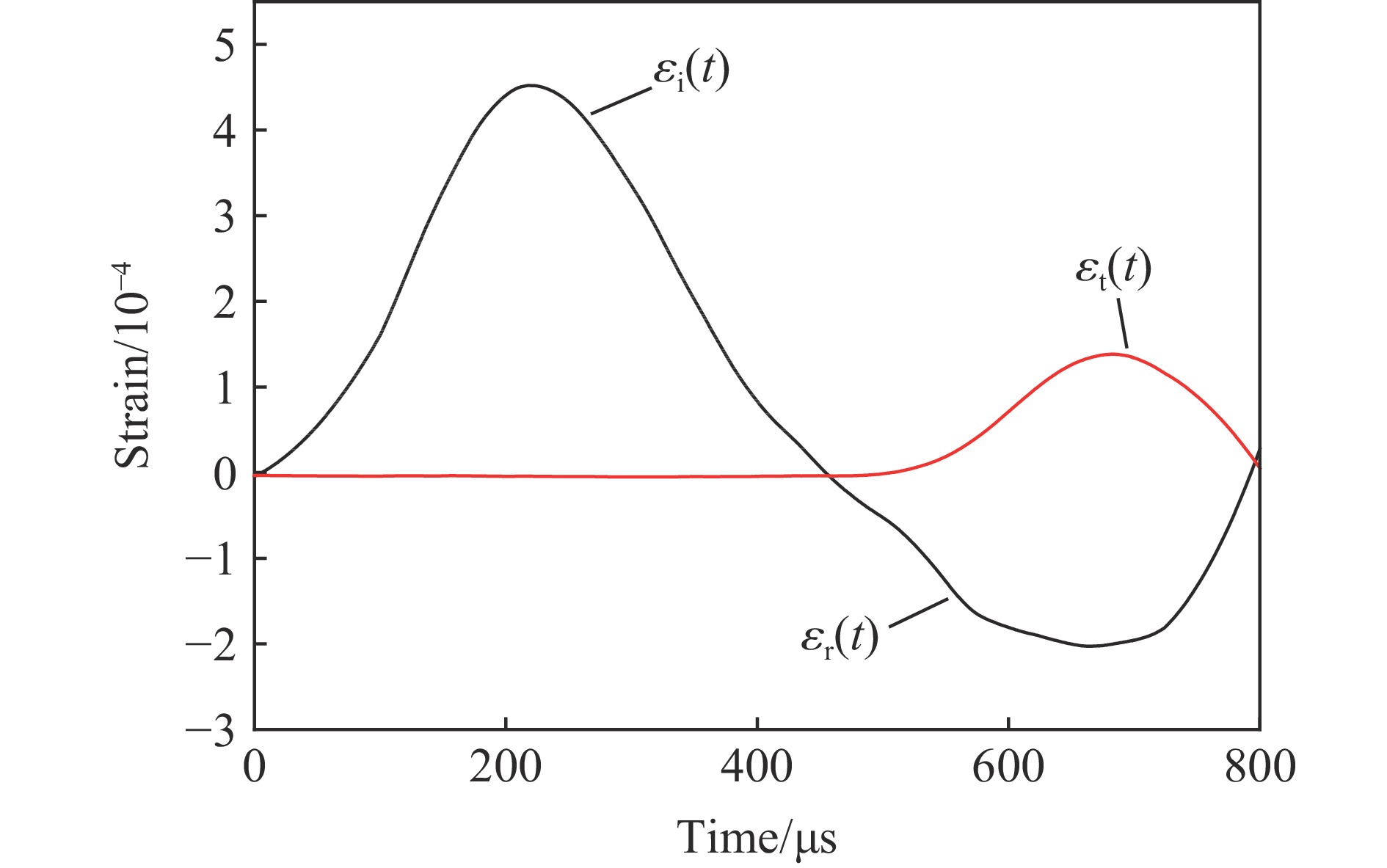

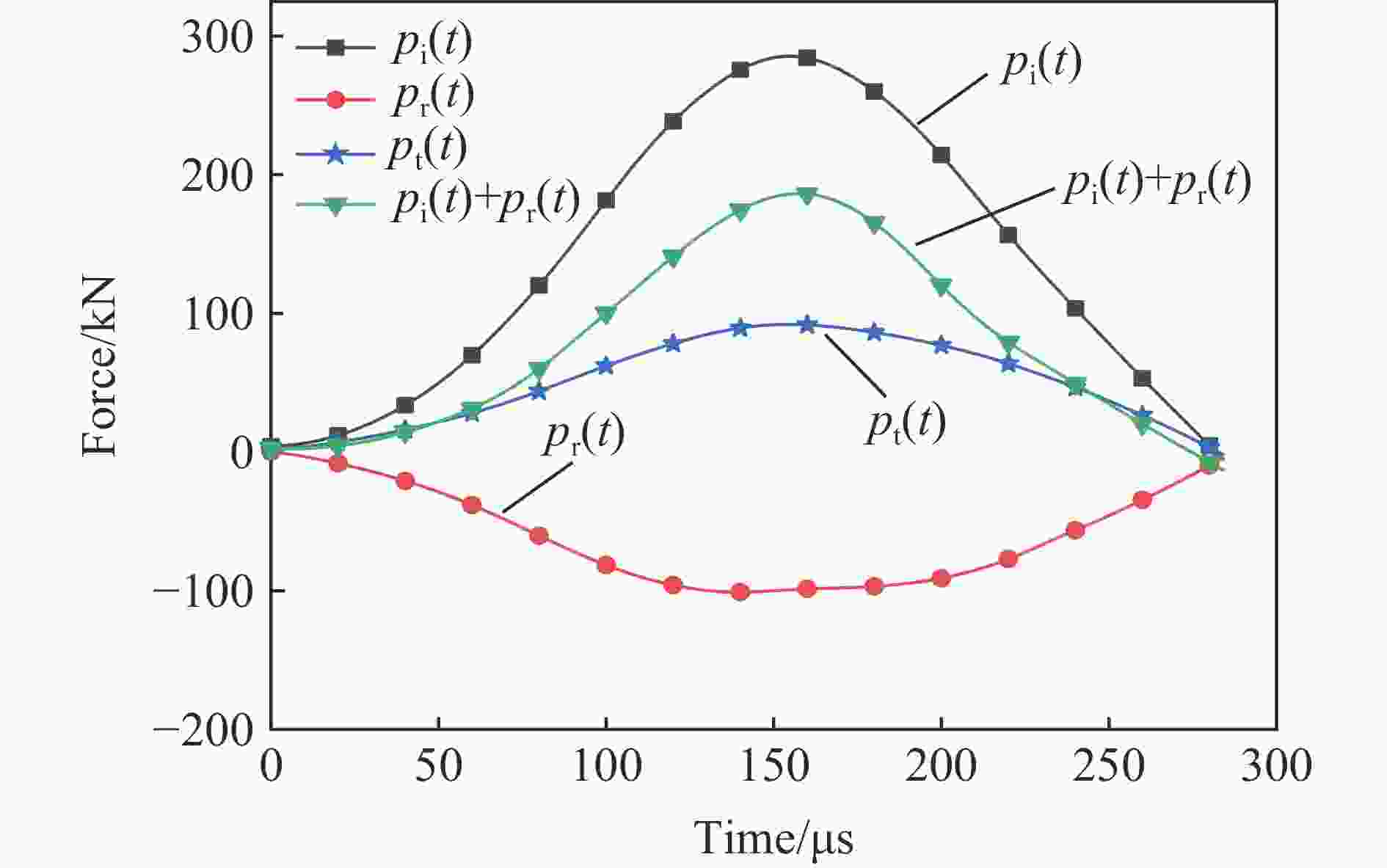

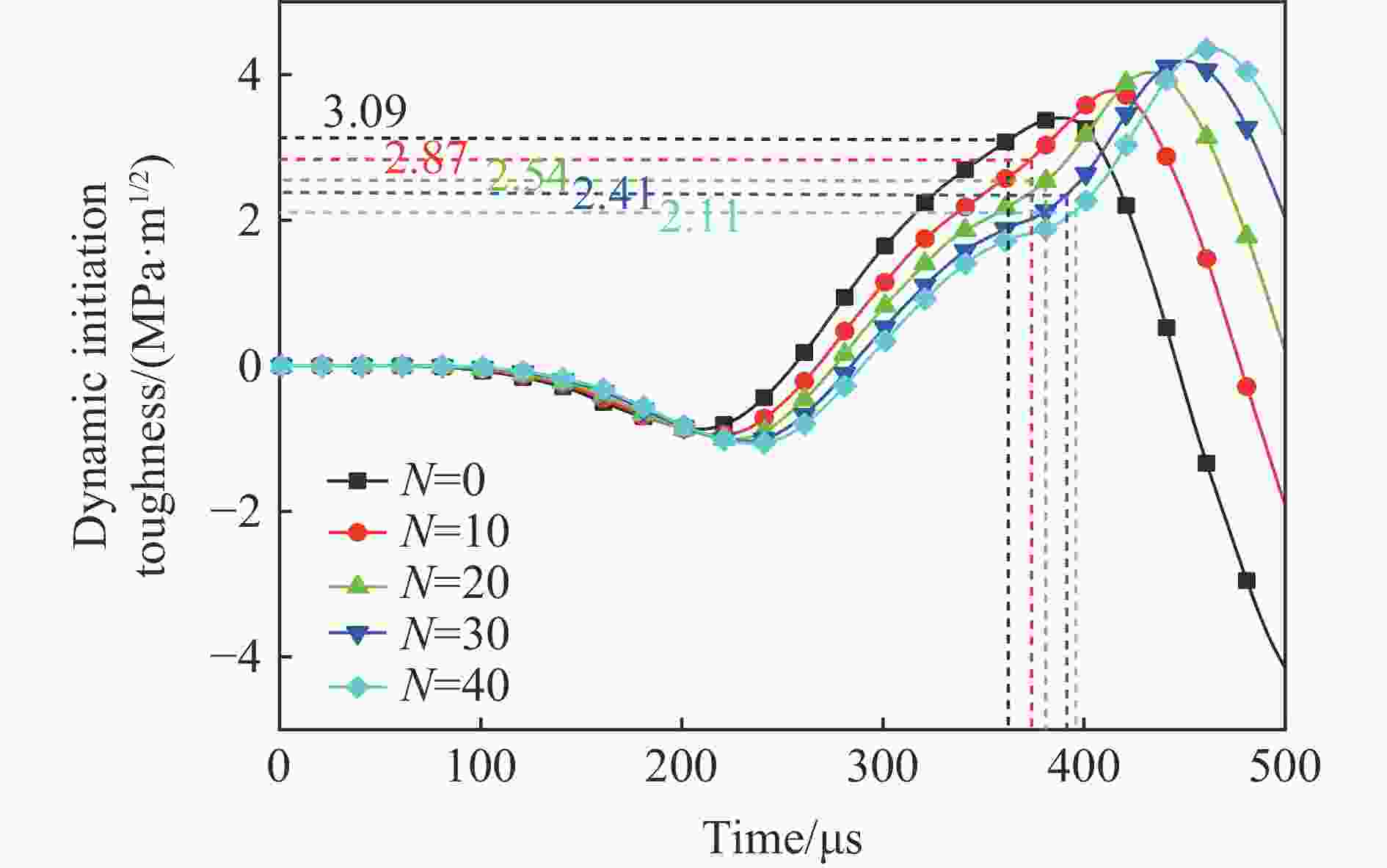

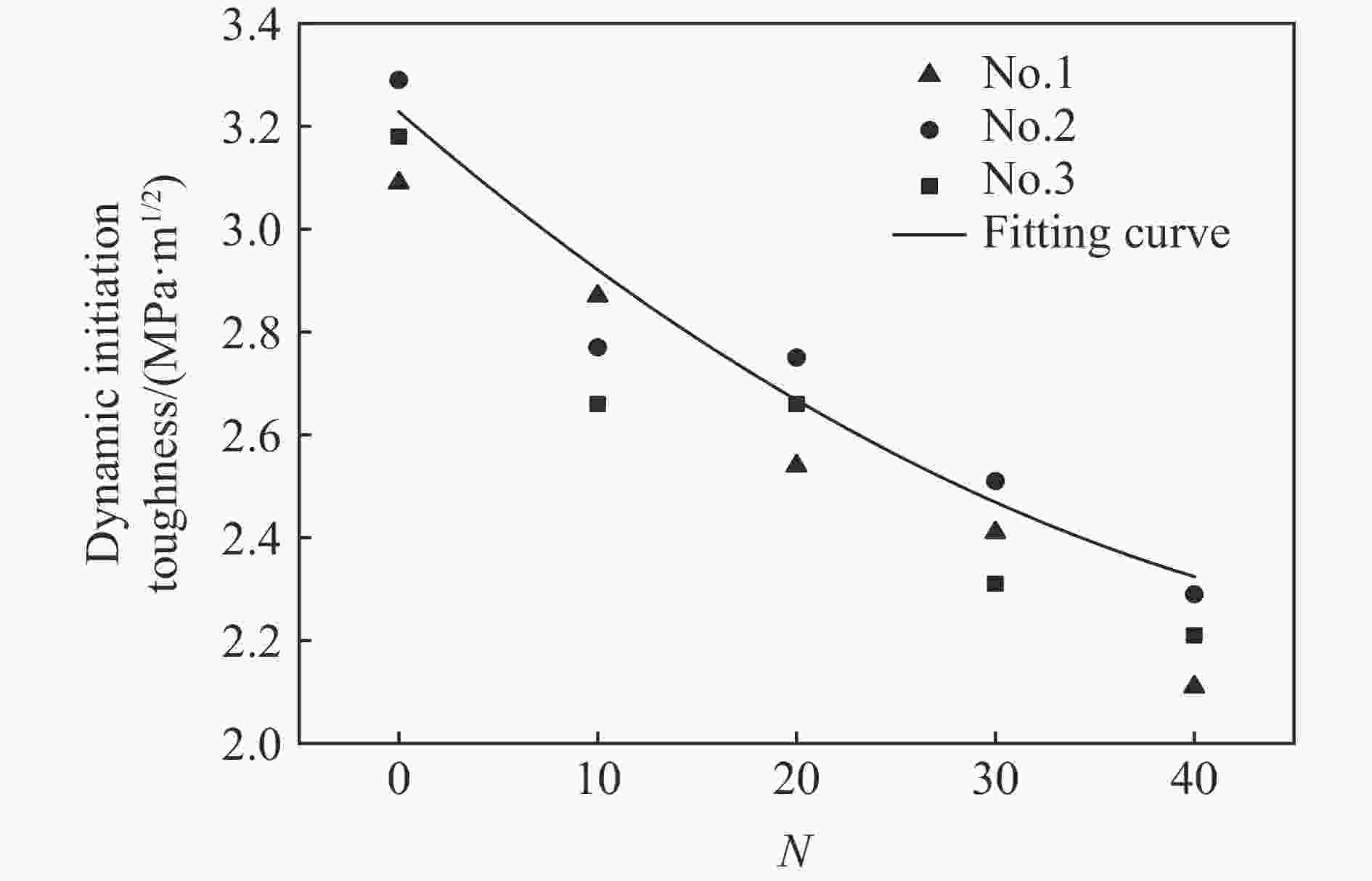

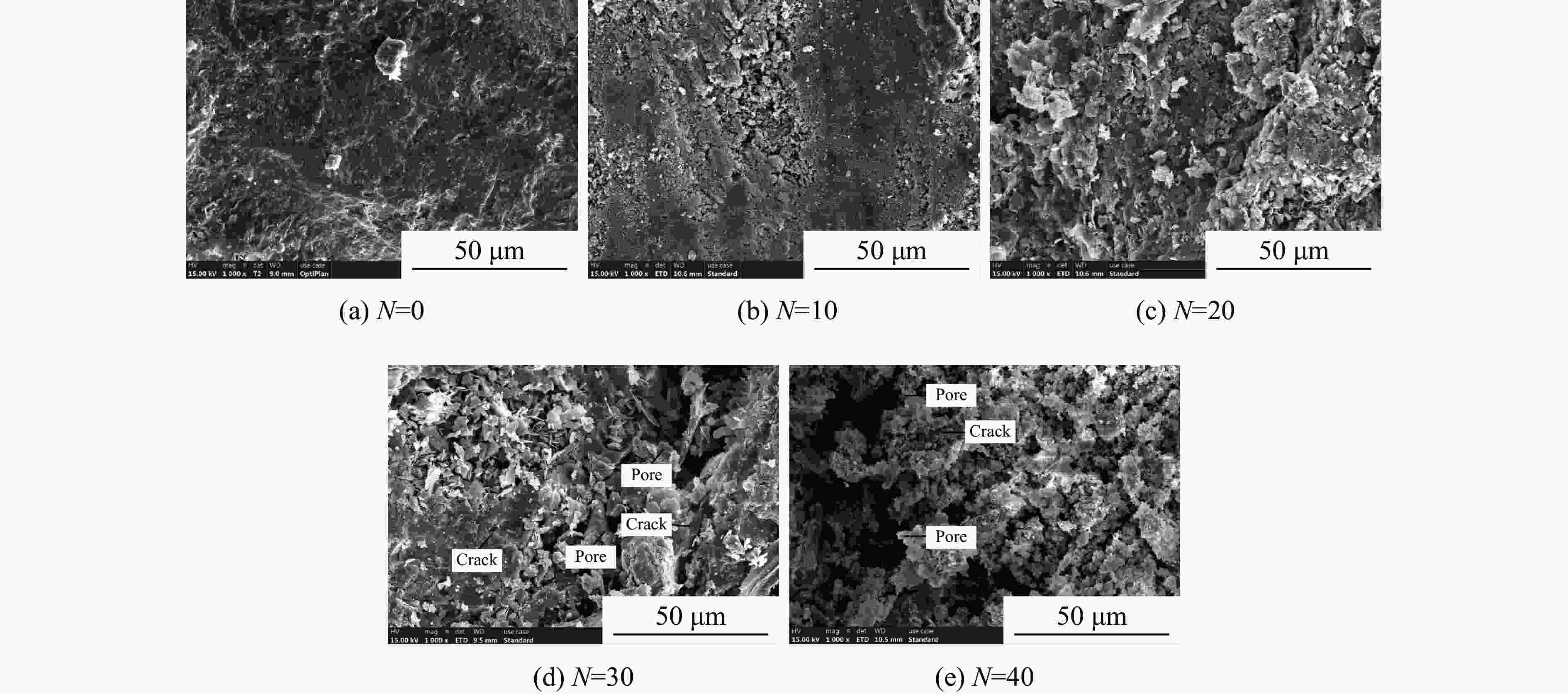

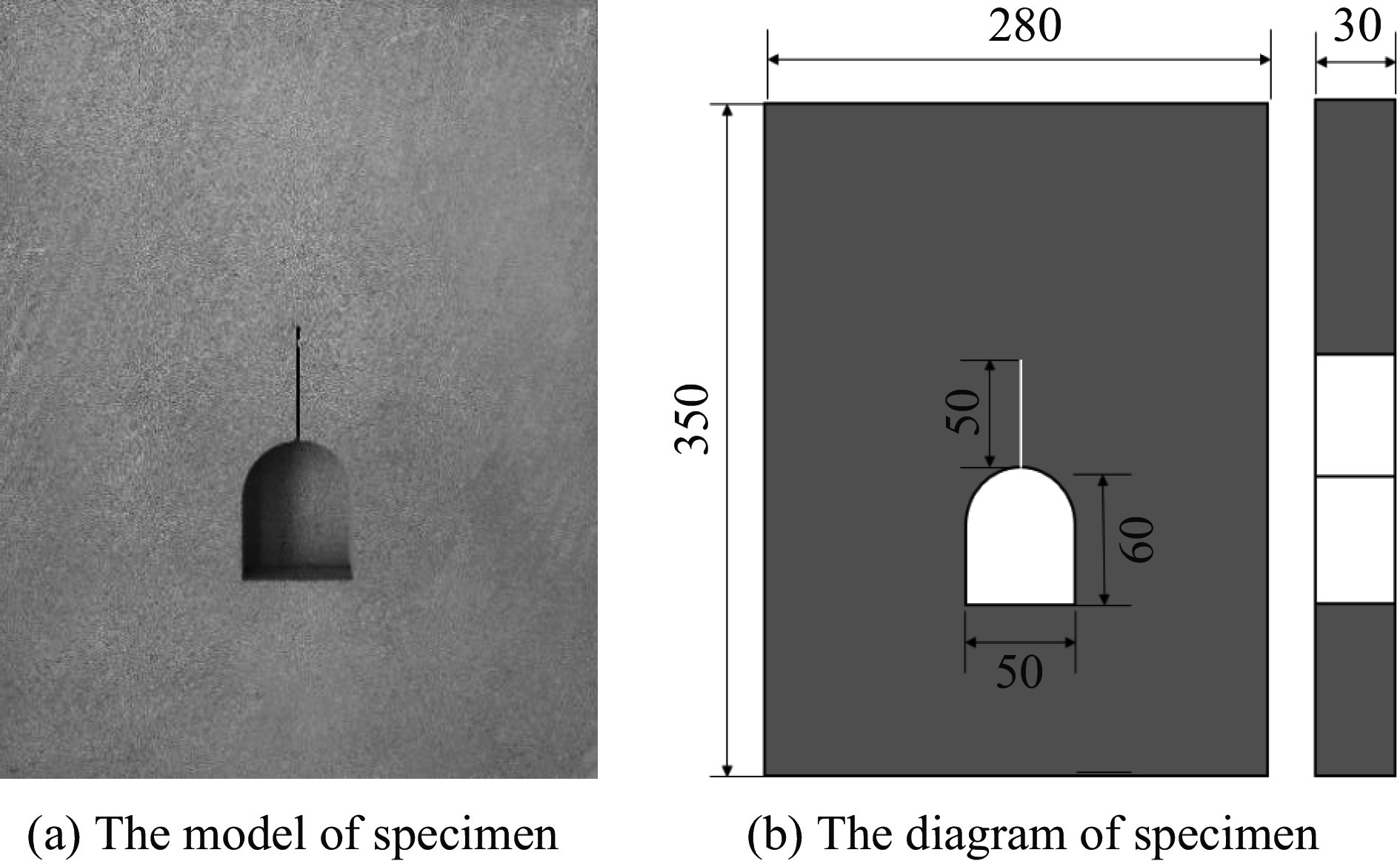

摘要: 以寒区隧道为工程背景研究在冻融循环作用下围岩内Ⅰ型裂纹的动态起裂特性演化规律,采用隧道模型试件作为研究对象,开展冻融循环试验与大尺度落锤冲击试验,得到岩石试件经历不同冻融循环次数后的相关力学参数,并在裂纹尖端粘贴裂纹扩展计(crack propagation gauge, CPG)测量预制裂纹的动态起裂时间。采用有限元软件建立相应的数值模型计算裂纹尖端的动态应力强度因子,采用试验-数值法计算动态起裂韧度,随后采用电镜对冻融循环后的试样进行扫描,研究冻融循环对岩石材料的细观损伤机制。研究结果表明:随着冻融循环次数的增加,岩石材料的纵波、横波波速与弹性模量逐渐减小,而泊松比逐渐增大;砂岩材料的动态起裂韧度随着冻融循环次数的增加逐渐减小,表征线性反比例的特性;材料内部的胶结物质会由于冻融循环的影响而流失,材料的孔隙和裂纹也随着冻融循环次数的增加而变多变大。Abstract: In order to investigate the dynamic initiation and evolution of mode Ⅰ crack in surrounding rock under the action of freeze-thaw cycle, taking a cold area tunnel as the engineering background, the freeze-thaw cycle test and large-scale drop weight test were carried out by using tunnel model specimens that were made of green sandstone in Sichuan province. The dynamic mechanical characteristics of specimens after different freeze-thaw cycles were measured and discussed. The elastic modulus and Poisson’s ratio of the specimens were calculated by longitudinal wave velocity, shear wave velocity. The dynamic strain gauges were glued at the incident plate and transmitted plate to collect voltage signals. The voltage signal was applied to calculate the curves of dynamic loading versus time recorded from the incident plate and transmission plate. Crack initiation time was determined by using a crack propagation gauge (CPG) measuring system. A traditional finite element method code was applied to establish some numerical models to calculate the curves of dynamic stress intensity factor under impact loads. The experimental-numerical method was used to determine dynamic fracture initiation toughness according to crack initiation time. A scanning electron microscope (SEM) was applied to analyze the micro-structure of sandstone material after different freeze-thaw cycles, and the mesoscopic damage mechanism of rock materials was obtained. The test results show that the longitudinal wave velocity, shear wave velocity and elastic modulus of sandstone gradually decrease with the number of freeze-thaw cycles, while Poisson’s ratio increases with the number of freeze-thaw cycles. The crack initiation time and dynamic initiation toughness of rock material decrease with the number of the freeze-thaw cycles. The cement material inside the rock will loss due to the effect of freeze-thaw cycles, and the pores and micro-cracks of the sandstone also increase with the number of freeze-thaw cycles.

-

表 1 5组试件材料的力学参数

Table 1. Mechanical parameters for five groups of specimen

冻融次数 孔隙率/% 泊松比 弹性模量/GPa 纵波波速/(m·s−1) 横波波速/(m·s−1) 纵波波速降/% 横波波速降/% 0 12.52 0.262 12.56 2 562 1 455 0 0 10 12.96 0.270 10.50 2 378 1 334 7.2 8.3 20 13.35 0.276 9.14 2 254 1 253 12.0 13.9 30 13.87 0.283 8.10 2 153 1 185 16.0 18.5 40 14.51 0.286 7.31 2 085 1 141 18.6 21.6 表 2 冲击试验结果

Table 2. Impact test results

试件 冲击速度/(m·s−1) 起裂时间/μs 动态起裂韧度/(MPa·m1/2) 动态加载率/(MPa·m1/2·s−1) 0-1 6.56 362 3.09 10 404 0-2 6.59 374 3.29 10 716 0-3 6.61 367 3.18 10 603 10-1 6.48 375 2.87 9 410 10-2 6.53 371 2.77 9 082 10-3 6.48 366 2.66 8 866 20-1 6.57 381 2.54 8 274 20-2 6.51 389 2.75 8 730 20-3 6.56 386 2.66 8 445 30-1 6.52 393 2.41 7 670 30-2 6.56 397 2.51 7 952 30-3 6.59 390 2.31 7 549 40-1 6.56 395 2.11 6 762 40-2 6.50 392 2.04 6 623 40-3 6.47 399 2.21 7 015 -

[1] 高焱, 朱永全, 赵东平, 等. 隧道寒区划分建议及保温排水技术研究 [J]. 岩石力学与工程学报, 2018, 37(S2): 3489–3499. DOI: 10.13722/j.cnki.jrme.2016.1115.GAO Y, ZHU Y Q, ZHAO D P, et al. Study on classified suggestion of tunnel in cold region and thermal insulation-considered drainage technology [J]. Chinese Journal of Rock Mechanics and Engineering, 2018, 37(S2): 3489–3499. DOI: 10.13722/j.cnki.jrme.2016.1115. [2] 夏才初, 白雪莹, 韩常领. 冻融作用下多年冻土隧道结构及围岩变形规律 [J]. 哈尔滨工程大学学报, 2020, 41(7): 1016–1021. DOI: 10.11990/jheu.201901077.XIA C C, BAI X Y, HAN C L. Deformation rules of surrounding rock and structure of permafrost tunnels under freezeing-thawing cycles [J]. Journal of Harbin Engineering University, 2020, 41(7): 1016–1021. DOI: 10.11990/jheu.201901077. [3] 夏才初, 黄文丰, 韩常领. 冻融循环条件下寒区隧道衬砌的服役性能 [J]. 哈尔滨工程大学学报, 2020, 41(3): 347–356. DOI: 10.11990/jheu.201811029.XIA C C, HUANG W F, HAN C L. The study of service performance of tunnel lining in cold zone when suffered from freeze-thaw cycles [J]. Journal of Harbin Engineering University, 2020, 41(3): 347–356. DOI: 10.11990/jheu.201811029. [4] 那通兴, 张国柱, 陈俊栋. 寒区隧道含相变围岩传热渗流耦合数值分析 [J]. 隧道建设, 2018, 38(2): 144–150. DOI: 10.3973/j.issn.2096-4498.2018.S2.020.NA T X, ZHANG G Z, CHEN J D. Coupling numerical analysis of heat transfer and seepage flow of surrounding rocks with phase transition in cold region tunnels [J]. Tunnel Construction, 2018, 38(2): 144–150. DOI: 10.3973/j.issn.2096-4498.2018.S2.020. [5] 申艳军, 杨更社, 王铭, 等. 冻融-周期荷载下单裂隙类砂岩损伤及断裂演化试验分析 [J]. 岩石力学与工程学报, 2018, 37(3): 709–717. DOI: 10.13722/j.cnki.jrme.2017.1296.SHEN Y J, YANG G S, WANG Ming, et al. Experiments on the damage characteristic and fracture process of single-joint quasi-sandstone under the cyclic freezing-thawing and cyclic loading [J]. Chinese Journal of Rock Mechanics and Engineering, 2018, 37(3): 709–717. DOI: 10.13722/j.cnki.jrme.2017.1296. [6] 申艳军, 杨更社, 荣腾龙, 等. 冻融循环作用下单裂隙类砂岩局部化损伤效应及端部断裂特性分析 [J]. 岩石力学与工程学报, 2017, 36(3): 562–570. DOI: 10.13722/j.cnki.jrme.2016.0122.SHEN Y J, YANG G S, RONG T L, et al. Localized damage effects of quasi-sandstone with single fracture and fracture behaviors of joint end under cyclic freezeing and thawing [J]. Chinese Journal of Rock Mechanics and Engineering, 2017, 36(3): 562–570. DOI: 10.13722/j.cnki.jrme.2016.0122. [7] 张慧梅, 杨更社. 冻融环境下红砂岩力学特性试验及损伤分析 [J]. 力学与实践, 2013, 35(3): 57–61. DOI: 10.6052/1000-0879-12-379.ZHANG H M, YANG G S. Mechanical property experiment and damage analysis of red sandstone under freeze-thaw environment [J]. Mechanics in Engineering, 2013, 35(3): 57–61. DOI: 10.6052/1000-0879-12-379. [8] 闻磊, 李夕兵, 尹彦波, 等. 冻融循环作用下花岗斑岩和灰岩物理力学性质对比分析及应用研究 [J]. 冰川冻土, 2014, 36(3): 632–639. DOI: 10.7522/j.issn.1000-0240.2014.0076.WEN L, LI X B, YIN Y B, et al. Study of physico-mechanical properties of granite porphyry and limestone in slopes of open-pit metal mine under freezing-thawing cycles and their application [J]. Journal of Glaciology and Geocryology, 2014, 36(3): 632–639. DOI: 10.7522/j.issn.1000-0240.2014.0076. [9] 闻磊, 李夕兵, 唐海燕, 等. 变温度区间冻融作用下岩石物理力学性质研究及工程应用 [J]. 工程力学, 2017, 34(5): 247–256. DOI: 10.6052/j.issn.1000-4750.2015.11.0921.WEN L, LI X B, TANG H Y, et al. Study of physico-mechanical characteristics of rock under different frozen-thawed circle temperature range and its engineering application [J]. Engineering Mechanics, 2017, 34(5): 247–256. DOI: 10.6052/j.issn.1000-4750.2015.11.0921. [10] 陈宇龙, 张科, 孙欢. 冻融循环作用下岩石表面裂纹扩展过程细观研究 [J]. 土木工程学报, 2019, 52(S1): 1–7. DOI: 10.15951/j.tmgcxb.2019.s1.001.CHEN Y L, ZHENG K, SUN H. Meso-research on the development of rock surface crack under freeze-thaw cycles [J]. China Civil Engineering Journal, 2019, 52(S1): 1–7. DOI: 10.15951/j.tmgcxb.2019.s1.001. [11] 刘泉声, 黄诗冰, 康永水, 等. 低温冻结岩体单裂隙冻胀力与数值计算研究 [J]. 岩土工程学报, 2015, 37(9): 1572–1580. DOI: 10.11779/CJGE201509003.LIU Q S, HUANG S B, KANG Y S, et al. Numerical and theoretical studies on frost heaving pressure in a single fracture of frozen rock mass under low temperature [J]. Chinese Journal of Geotechnical Engineering, 2015, 37(9): 1572–1580. DOI: 10.11779/CJGE201509003. [12] 刘少赫, 许金余, 王鹏, 等. 冻融红砂岩的SHPB试验研究及细观分析 [J]. 振动与冲击, 2017, 36(20): 203–209. DOI: 10.13465/j.cnki.jvs.2017.20.031.LIU S H, XU J Y, WANG P, et al. An SHPB experimental study and microscomic analysis of freeze-thaw red sandstone [J]. Journal of Vibration and Shock, 2017, 36(20): 203–209. DOI: 10.13465/j.cnki.jvs.2017.20.031. [13] GHOLAMREZA K, REZA Z S, YASIN A. The effect of freeze-thaw cycles on physical and mechanical properties of upper red formation sandstones, central part of Iran [J]. Arabian Journal of Geosciences, 2015, 8(8): 5991–6001. DOI: 10.1007/s12517-014-1653-y. [14] GHOBADI M H, BABAZADEH R. Experimental studies on the effects of cyclic freezing–thawing, salt crystallization, and thermal shock on the physical and mechanical characteristics of selected sandstones [J]. Rock Mechanics and Rock Engineering, 2015, 48: 1001–1016. DOI: 10.1007/s00603-014-0609-6. [15] 周磊, 朱哲明, 董玉清, 等. 中低速冲击载荷下隧道内裂纹的动态响应 [J]. 岩石力学与工程学报, 2017, 36(6): 1363–1372. DOI: 10.13722/j.cnki.jrme.2016.1403.ZHOU L, ZHU Z M, DONG Y Q, et al. Dynamic response of cracks in tunnels under impact loading of medium-low speed [J]. Chinese Journal of Rock Mechanics and Engineering, 2017, 36(6): 1363–1372. DOI: 10.13722/j.cnki.jrme.2016.1403. [16] 周磊, 朱哲明, 董玉清, 等. 冲击加载下隧道内裂纹的扩展特性及破坏行为 [J]. 爆炸与冲击, 2018, 38(4): 785–794. DOI: 10.11883/bzycj-2016-0383.ZHOU L, ZHU Z M, DONG Y Q, et al. The propagation characteristics and failure behavior of crack in tunnel under impact loads [J]. Explosion and Shock Waves, 2018, 38(4): 785–794. DOI: 10.11883/bzycj-2016-0383. [17] 付安琪, 蔚立元, 苏海健, 等. 循环冲击损伤后大理岩静态断裂力学特性研究 [J]. 岩石力学与工程学报, 2019, 38(10): 2022–2020. DOI: 10.13722/j.cnki.jrme.2019.0323.FU A Q, WEI L Y, SU H J, et al. Experimental study on static fracturing mechanical characteristic of marble after cyclic impact loading [J]. Chinese Journal of Rock Mechanics and Engineering, 2019, 38(10): 2022–2020. DOI: 10.13722/j.cnki.jrme.2019.0323. [18] WANG M, ZHU Z, DONG Y, et al. Study of mixed-mode I/II fractures using single cleavage semicircle compression specimens under impacting loads [J]. Engineering Fracture Mechanics., 2017, 177: 33–44. DOI: 10.1016/j.engfracmech.2017.03.042. [19] 王蒙, 朱哲明, 王雄. 冲击荷载作用下的Ⅰ/Ⅱ复合型裂纹扩展规律研究 [J]. 岩石力学与工程学报, 2016, 35(7): 1323–1332. DOI: 10.13722/j.cnki.jrme.2015.1260.WANG M, ZHU Z M, WANG X. The growth of mixed-mode Ⅰ/Ⅱ crack under impacting loads [J]. Chinese Journal of Rock Mechanics and Engineering, 2016, 35(7): 1323–1332. DOI: 10.13722/j.cnki.jrme.2015.1260. [20] WANG Q Z, FENG F, NI M, et al. Measurement of mode Ⅰ and mode Ⅱ rock dynamic fracture toughness with cracked straight through flattened Brazilian disc impacted by split Hopkinson pressure bar [J]. Engineering Fracture Mechanics., 2011, 78(12): 2455–2469. DOI: 10.1016/j.engfracmech.2011.06.004. [21] 住房与城乡建设部. 工程岩体试验方法标准: GB/T 50266—2013 [S]. 北京中国计划出版社, 2013: 17−18. [22] 范天佑. 断裂动力学原理与应用 [M]. 北京: 北京理工大学出版社, 2006: 19−22. [23] GREGOIRE G, MAIGRE H, RETHORE J, et al. Dynamic crack propagation under mixed-mode loading-comparison between experiments and X-FEM simulations [J]. International Journal of Solids and Structures, 2007, 44: 6517–6534. DOI: 10.1016/j.ijsolstr.2007.02.044. [24] 陶明, 汪军, 李占文, 等. 冲击荷载下花岗岩层裂断口-微观试验研究 [J]. 岩石力学与工程学报, 2019, 38(11): 2172–2181. DOI: 10.13722/j.cnki.jrme.2019.0185.TAO M, WANG J, LI Z W, et al. Meso and micro-experimental research on the fracture of granite spallation under impact loads [J]. Chinese Journal of Rock Mechanics and Engineering, 2019, 38(11): 2172–2181. DOI: 10.13722/j.cnki.jrme.2019.0185. [25] 邓华锋, 支永艳, 段玲玲, 等. 水-岩作用下砂岩力学特性及微细观结构损伤演化 [J]. 岩土力学, 2019, 40(9): 3447–3456. DOI: 10.16285/j.rsm.2018.1002.DENG H F, ZHI Y Y, DUAN L L, et al. Mechanical properties of sandstone and damage evolution of microstructure under water-rock interaction [J]. Rock and Soil Mechanics, 2019, 40(9): 3447–3456. DOI: 10.16285/j.rsm.2018.1002. -

下载:

下载: