On the overload phenomenon in dynamic Brazilian disk experiments of rocks

-

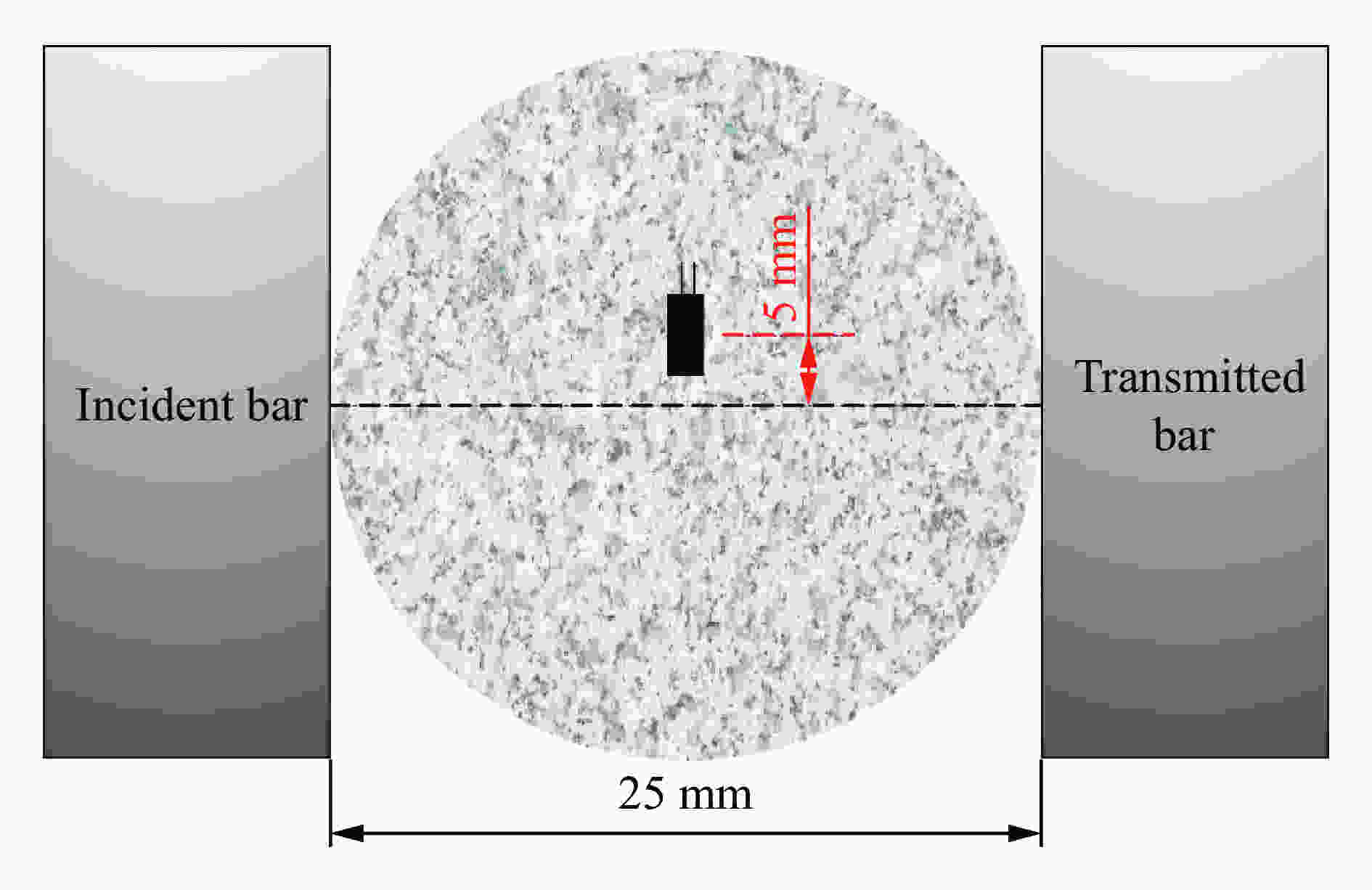

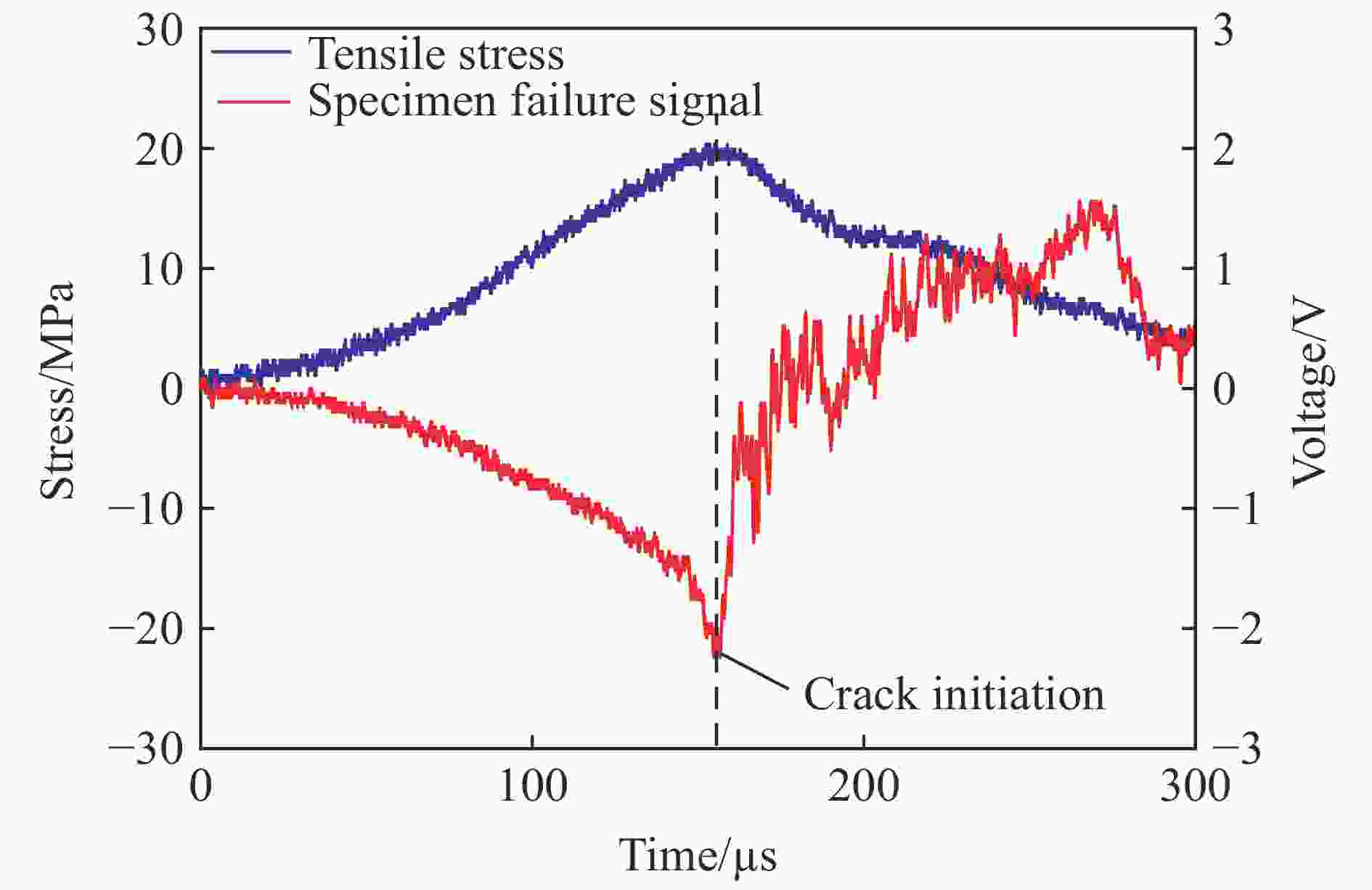

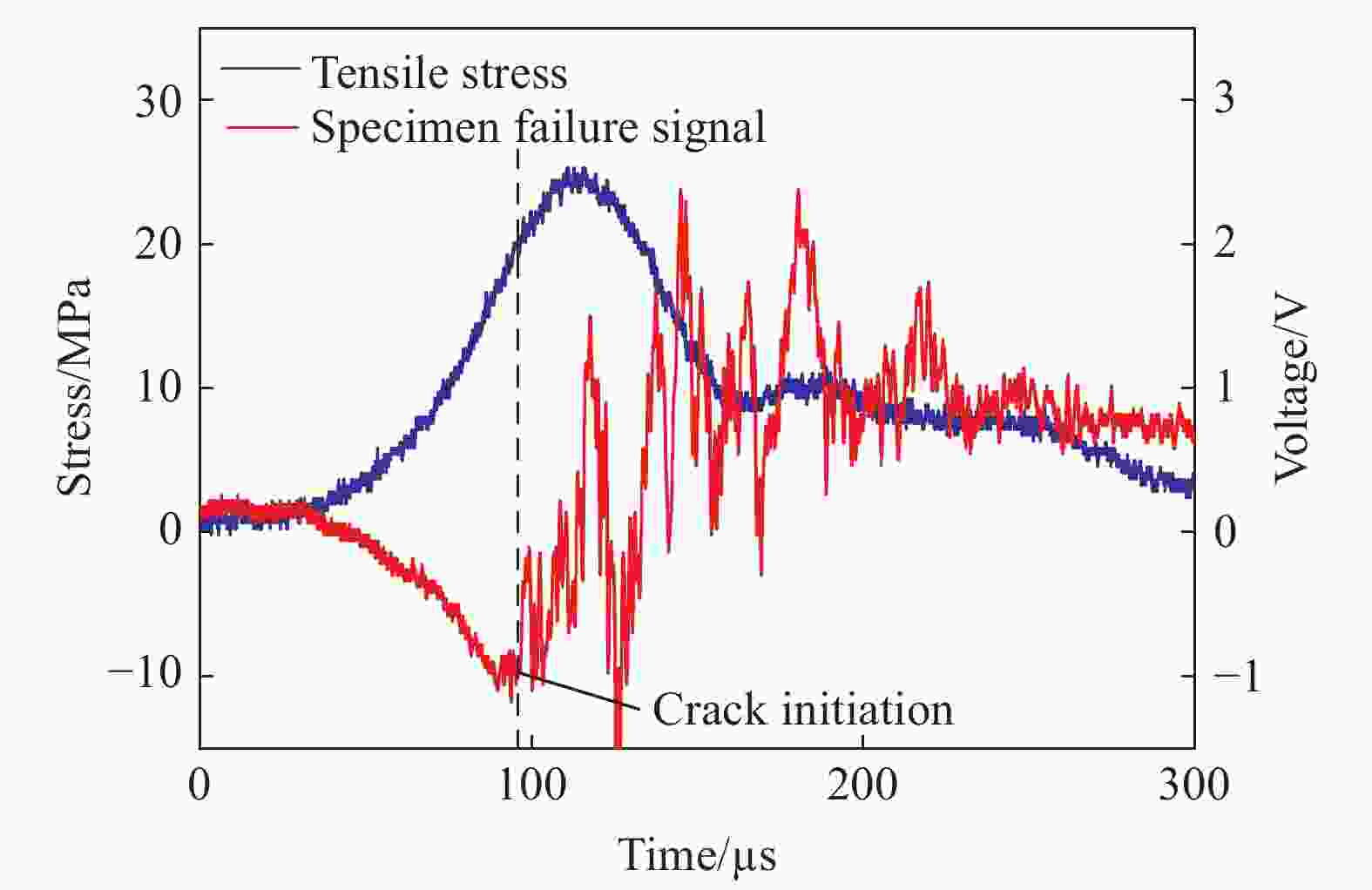

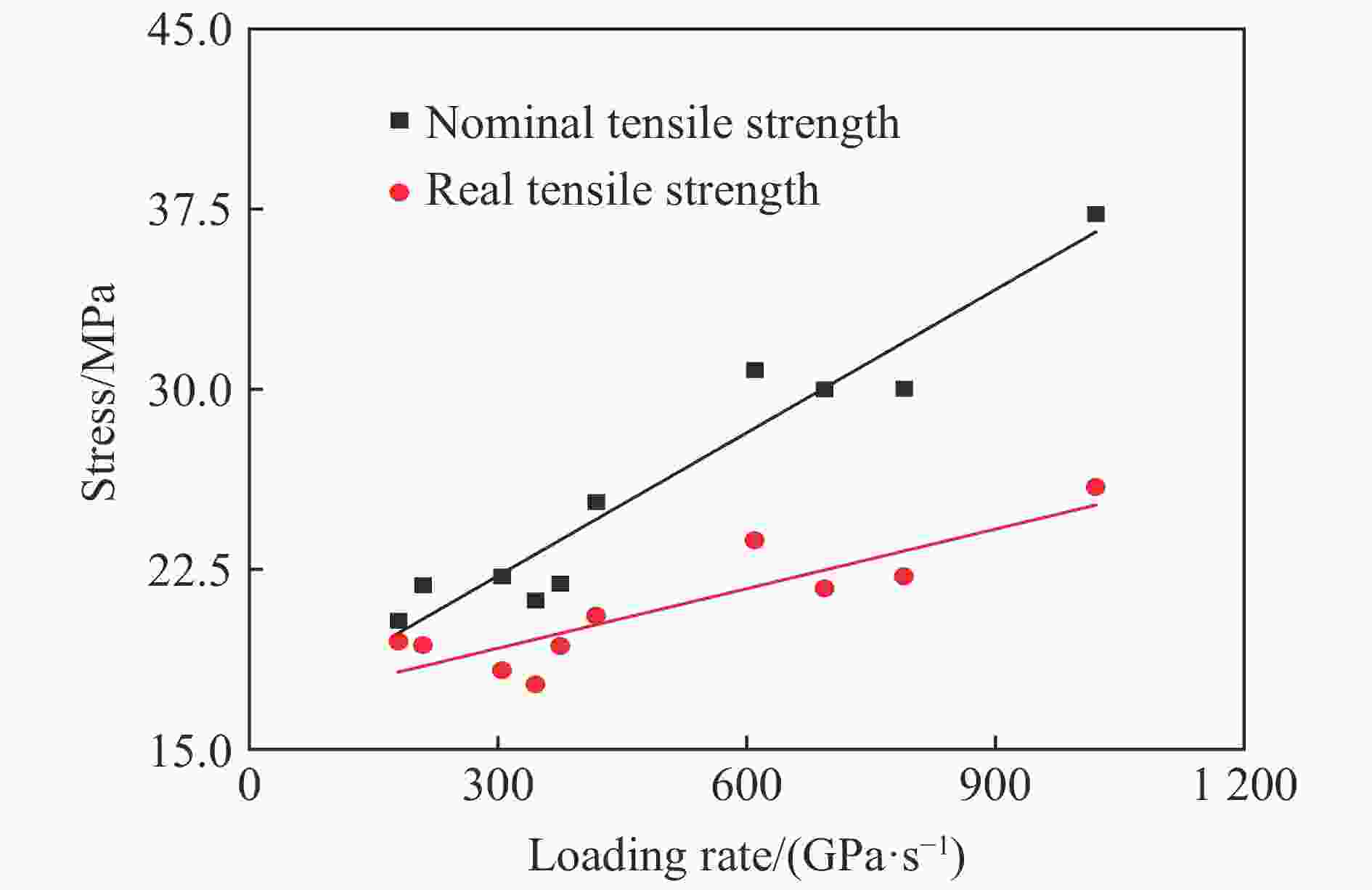

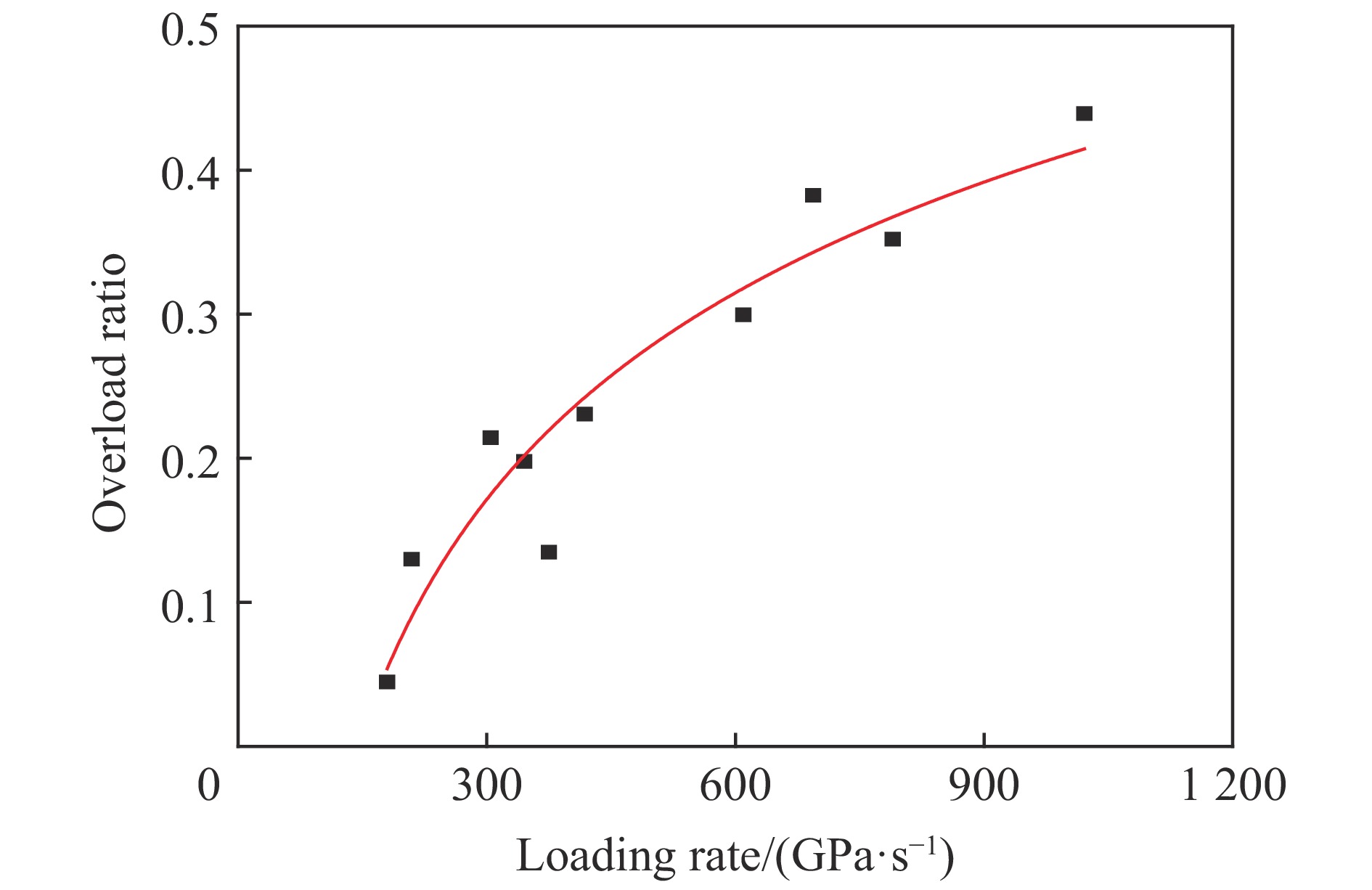

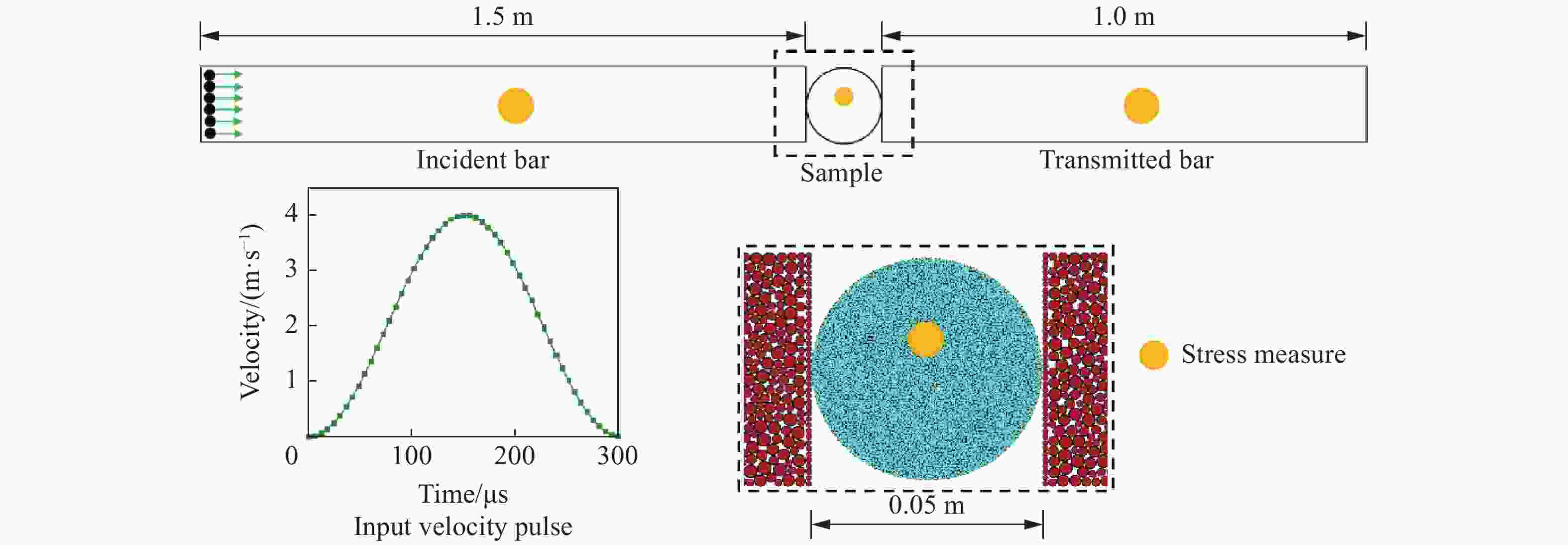

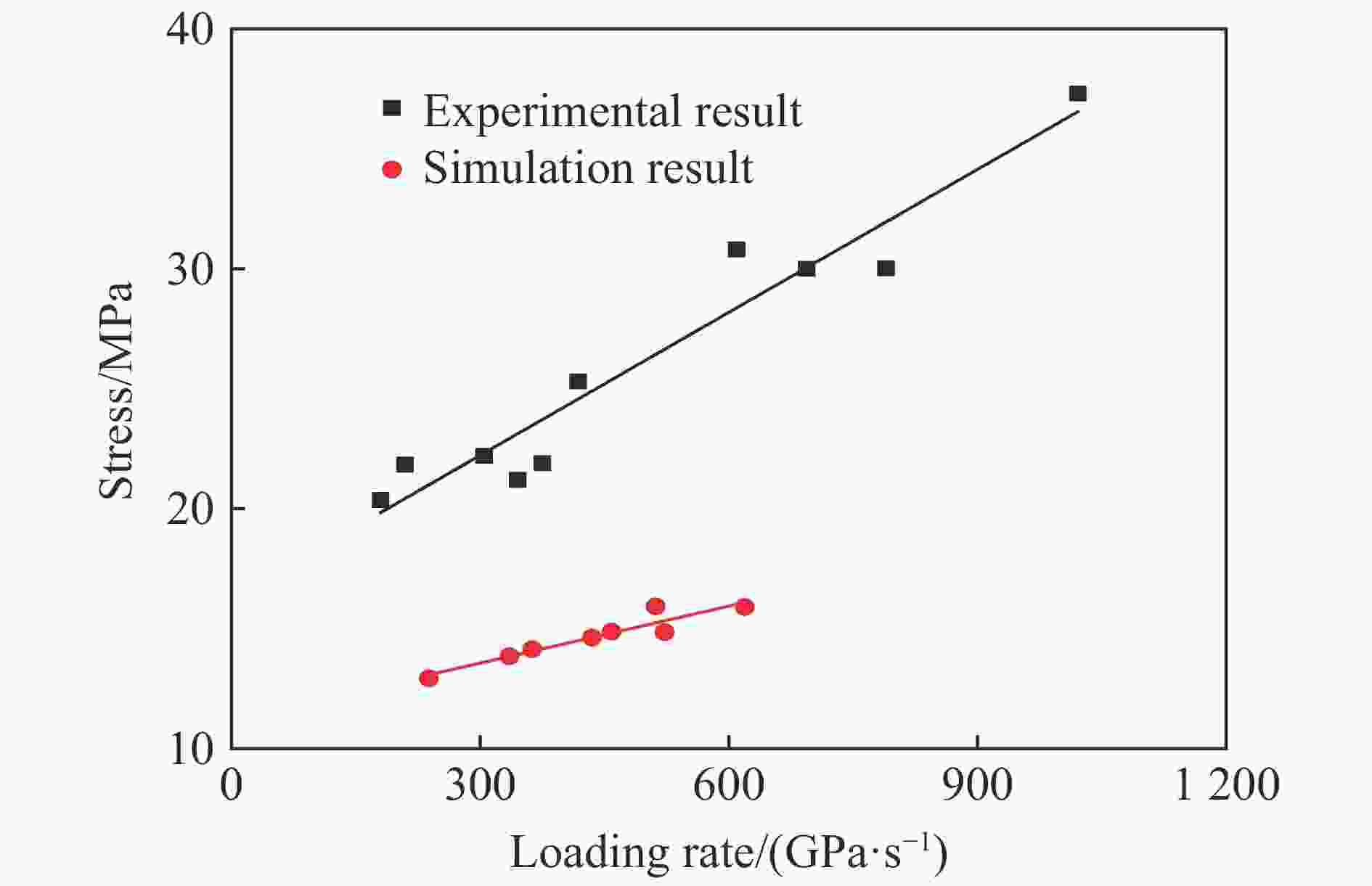

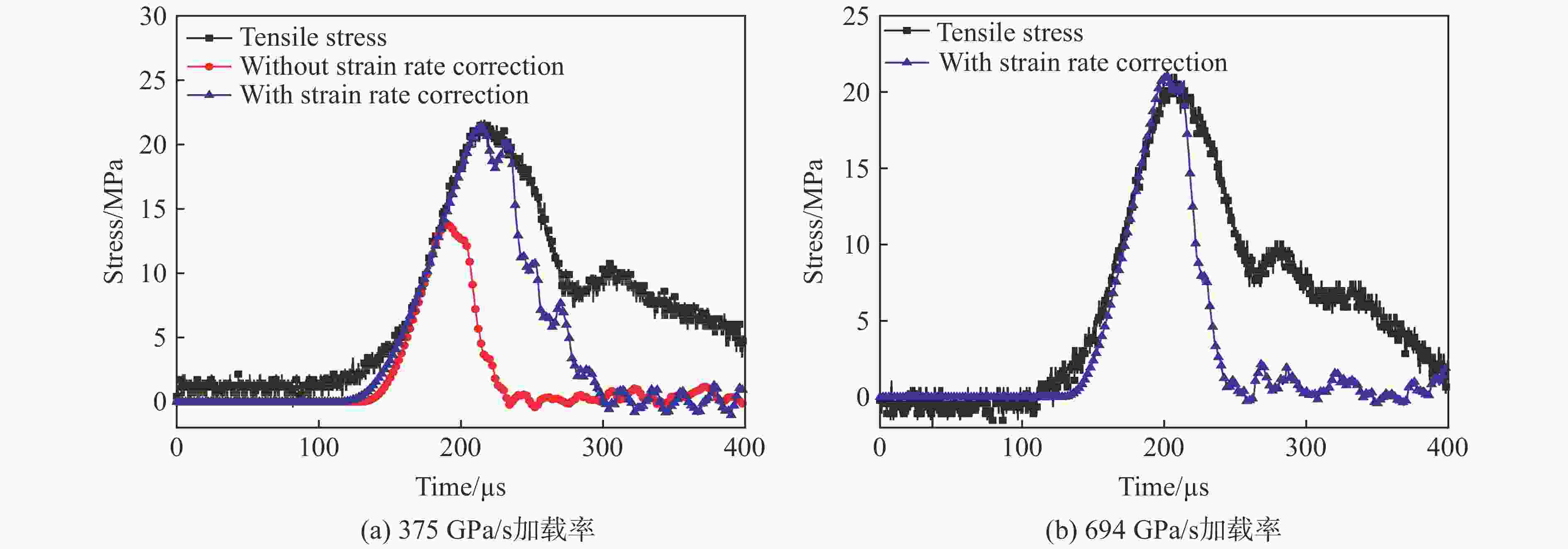

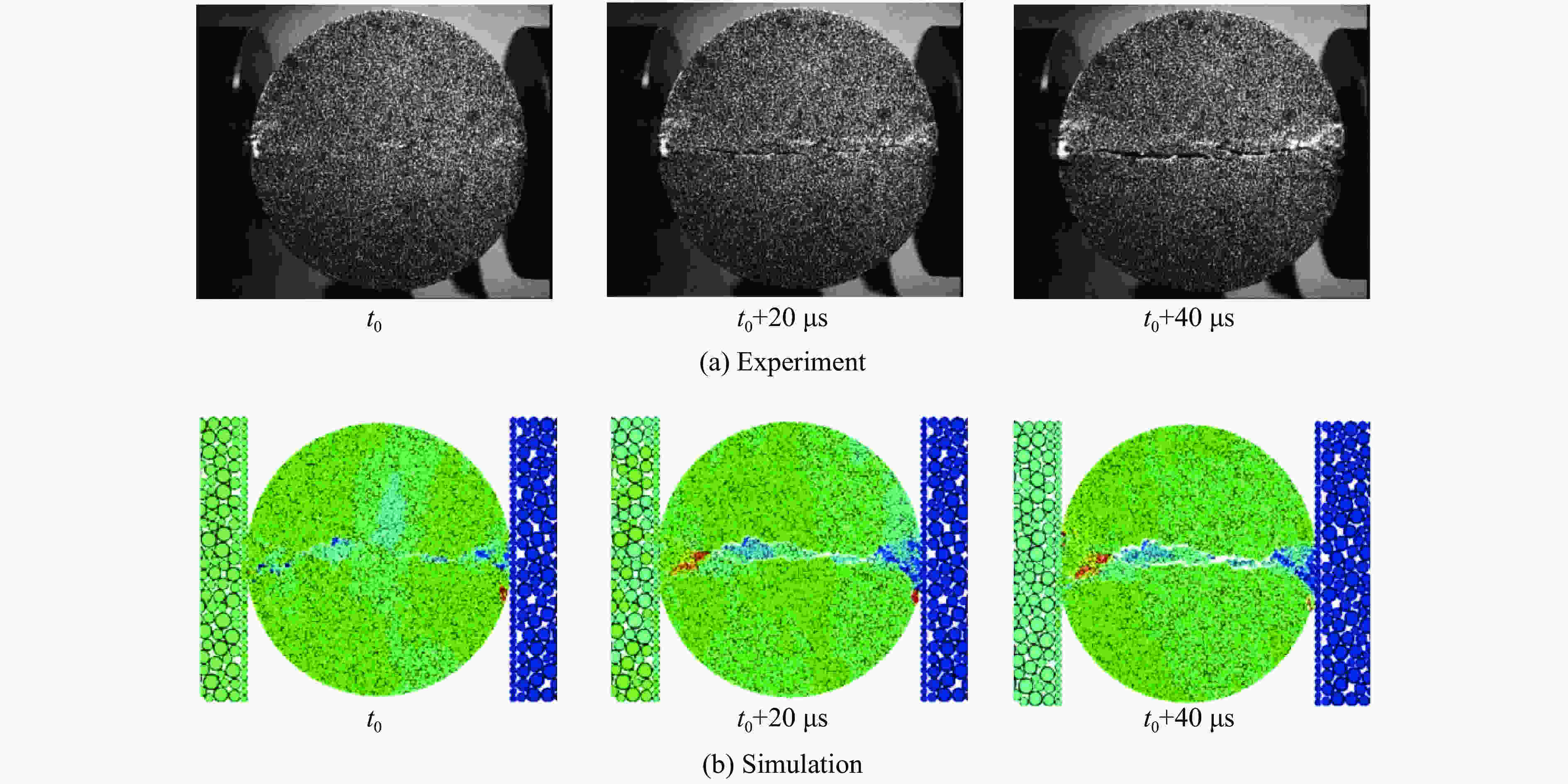

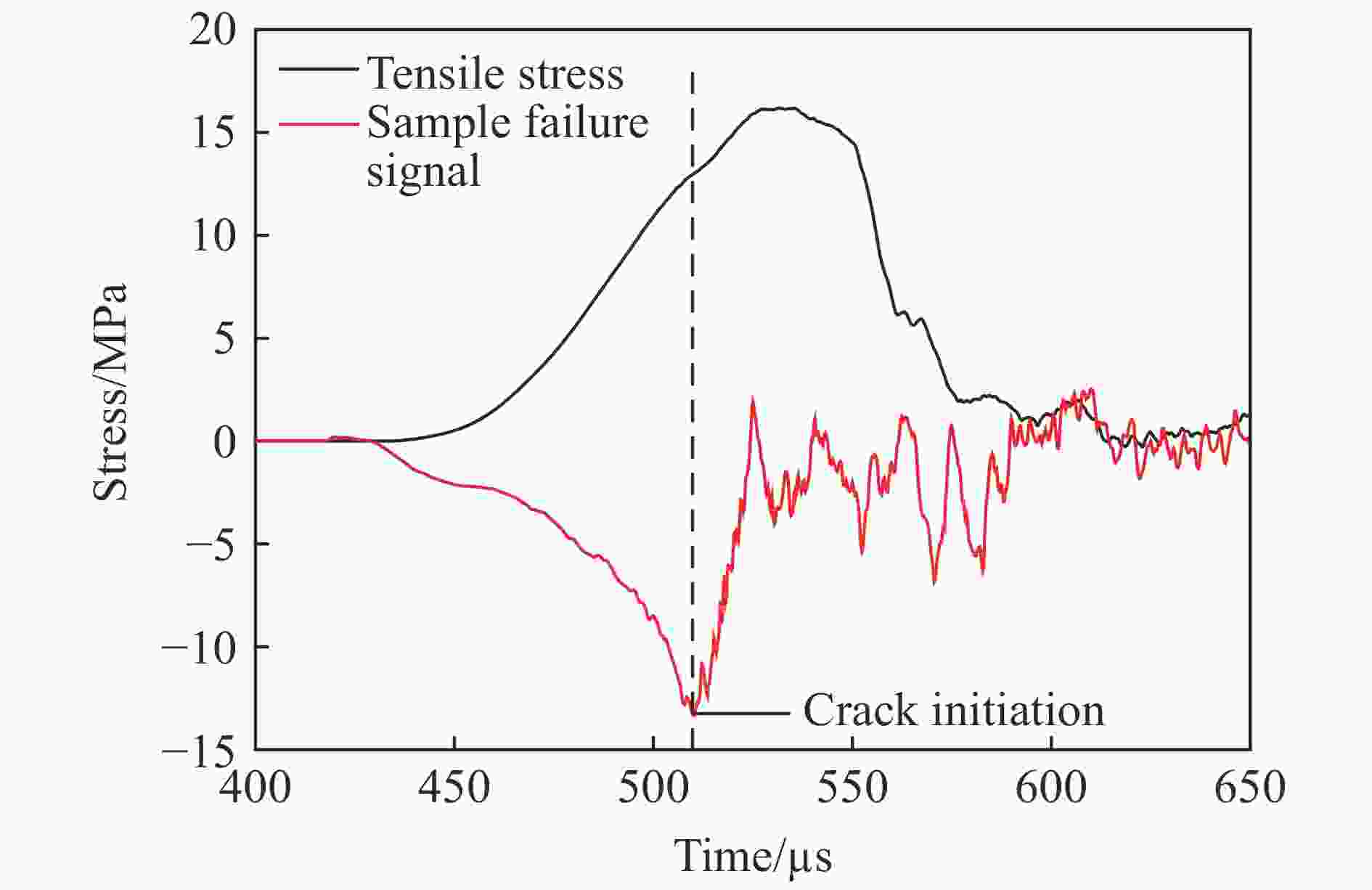

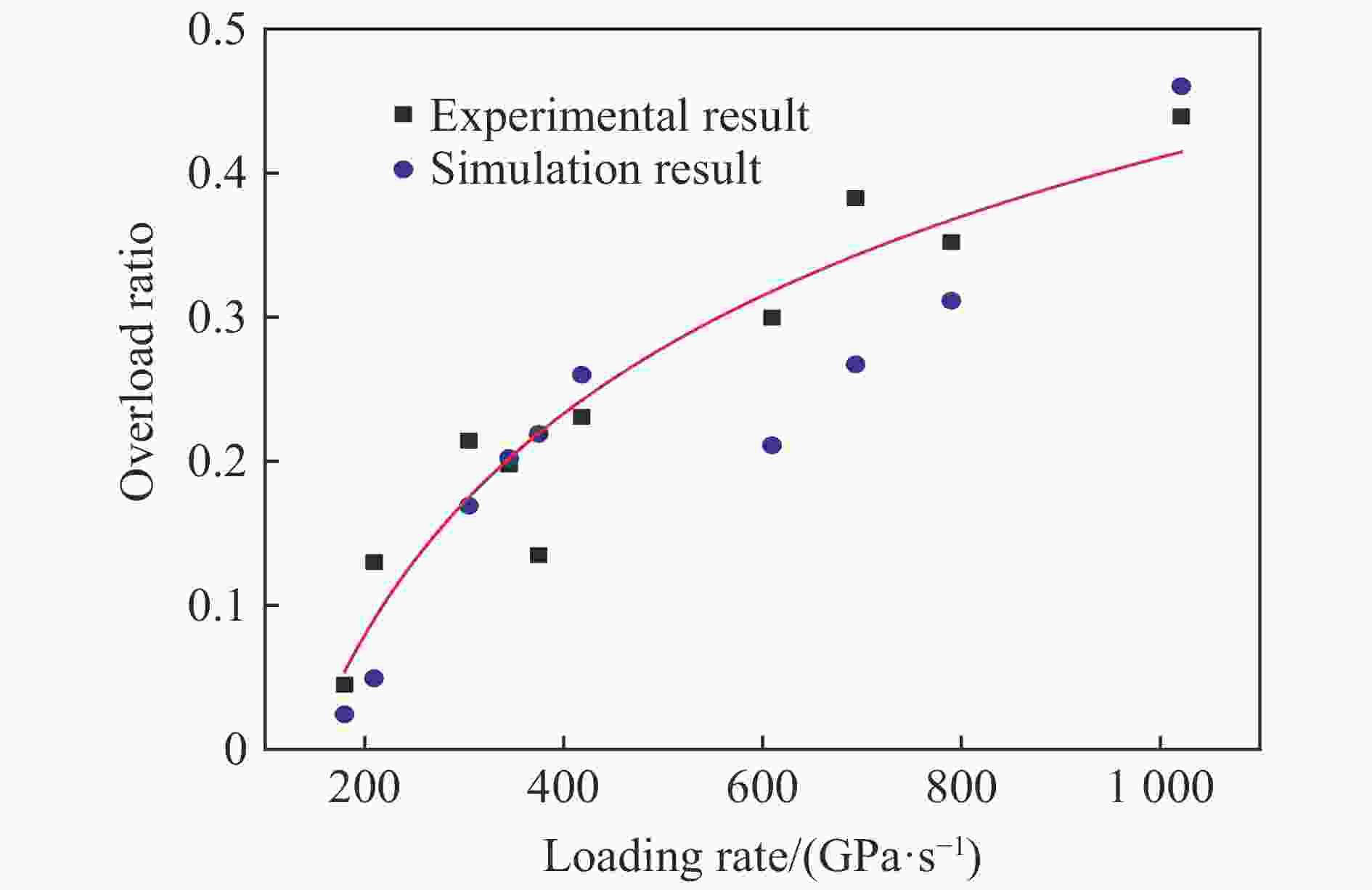

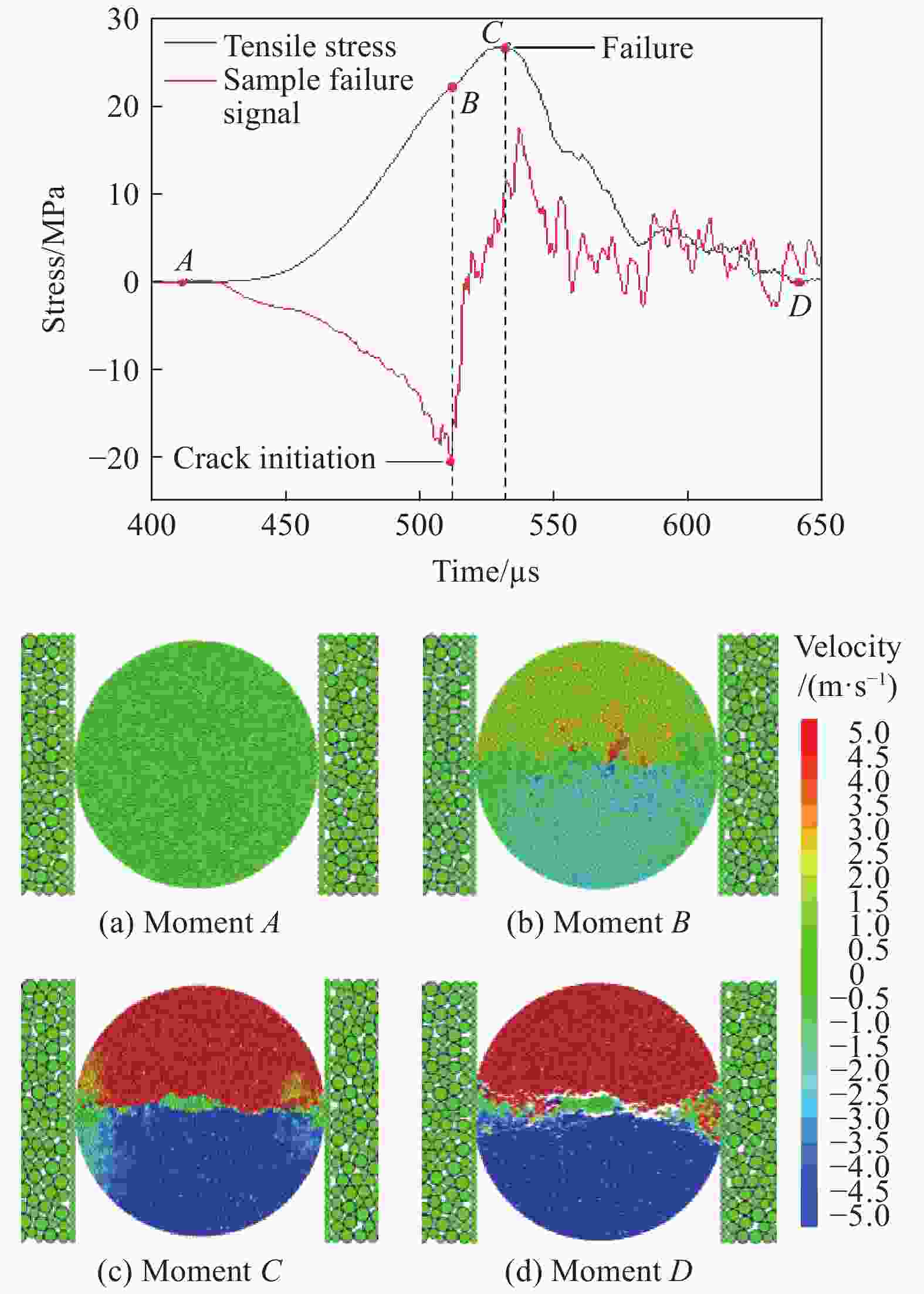

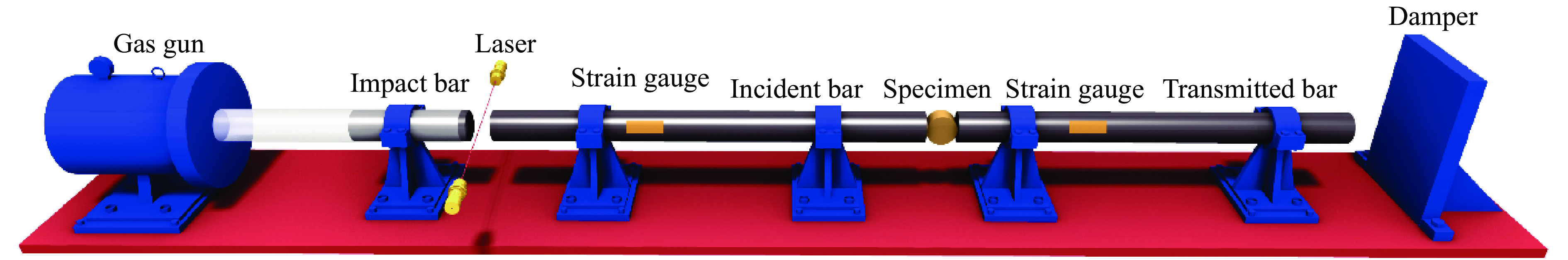

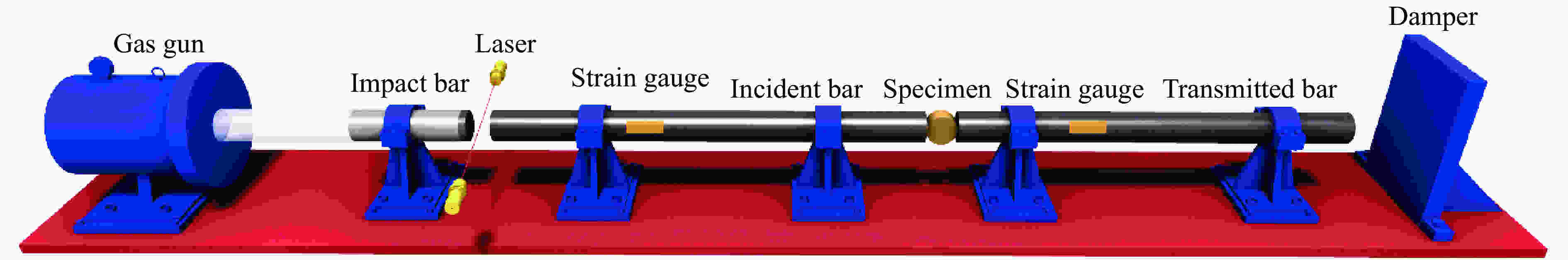

摘要: 巴西圆盘实验是国际岩石力学与工程学会(ISRM)推荐的测量岩石静态拉伸强度的方法之一,也是该学会推荐的唯一测量岩石动态拉伸强度的方法。但是巴西圆盘实验得到的静态或者动态拉伸强度往往较真实值偏大,其中一个原因是所谓的过载现象,而且其相应的过载效应在动态巴西圆盘测试中尤为明显。为探究岩石材料动态劈裂拉伸强度的过载效应机理及其率相关性,利用SHPB实验装置开展了不同加载率条件下的动态巴西圆盘实验,对岩石材料劈裂拉伸强度的过载特性进行了定量分析;结合颗粒流程序进行了相关实验的数值模拟,得到了圆盘破裂的微观过程。结果表明:(1)动态巴西圆盘实验得到的岩石拉伸强度存在明显的过载现象,圆盘试样拉伸强度的过载比随加载率增加呈对数形式增加;(2)依据动态拉伸强度实验结果对模型参数引入率相关性后,模拟观察到的过载效应更加贴近实验观测。这些结果表明巴西圆盘实验中拉伸强度的过载现象是客观存在的,其机理与试样的圆盘构型以及测试方法有关。结合实验和数值结果,解释了巴西圆盘实验的过载机理,证明了动态巴西圆盘实验修正的必要性并给出了相应的方案,以获取岩石材料的真实动态拉伸强度。Abstract: The Brazilian disk (BD) test is one of the testing methods suggested by the International Society for Rock Mechanics and Rock Engineering (ISRM) for determining the static tensile strength of rocks. Meanwhile, it is also the only method suggested by ISRM to determine the dynamic tensile strength of rock materials. However, it is worth noting that both static and dynamic tensile strengths of rocks tend to be overestimated using the BD specimen. This can be partially attributed to the overload phenomenon, which is particularly pronounced in dynamic BD tests. In this manuscript, the physical interpretation of the load used in BD test is revised based on the Griffith criterion. To systemically investigate the mechanism and the loading rate dependence of the overload phenomenon for rock materials, the dynamic BD tests under different loading rates were conducted using split Hopkinson pressure bar (SHPB) system. A strain gauge was attached 5 mm off the disk center to detect the failure onset. Then the transmitted wave signal was recorded and processed according to the distance of wave propagation on the transmitted bar and the specimen. The so-called nominal tensile strength and the real tensile strength were obtained through analyzing. The overload phenomenon was then quantitatively evaluated using the pre-defined overload ratio. Additionally, numerical simulations were carried out through the particle flow code (PFC) to observe the failure processes of the disk specimens in microscale. The loading rate dependency was introduced to revise the micro parameters to get a better simulation result. The overload phenomenon and the overload ratio were observed and calculated. The results show that: (1) the overload phenomenon of tensile strength can be obviously observed in the dynamic BD tests, and the overload ratio of the tensile strength logarithmically increases with the loading rate. (2) The overload phenomenon inspected by numerical simulation agrees well with the experimental observation. These results have demonstrated that the overload phenomenon does exist in dynamic BD tests. Its intrinsic mechanism is related to the geometry of specimen and the principle of the testing method based on the experimental and numerical tests. The overload ratio can reach 40% under a high loading rate. It is thus necessary to correct the result from the dynamic BD test to determine the real dynamic tensile strength using the method proposed in this work.

-

表 1 动态巴西圆盘实验结果

Table 1. Dynamic BD experimental results

加载率/(GPa·s−1) 名义拉伸强度/MPa 真实拉伸强度/MPa 过载时间/μs 过载比 179.9 20.36 19.49 4.72 0.045 209.5 21.84 19.33 10.96 0.130 304.8 22.20 18.28 16.50 0.213 345.3 21.20 17.70 15.28 0.198 375.0 21.90 19.30 10.64 0.135 418.4 25.30 20.56 13.76 0.231 609.6 30.80 23.70 12.72 0.300 693.8 30.00 21.70 13.28 0.383 790.0 30.02 22.20 10.08 0.352 1 021.2 37.30 25.92 16.80 0.439 表 2 试样主要模型微观参数

Table 2. Parameters of the numerical specimen

密度/

(kg·m−3)颗粒刚

度比黏结刚

度比颗粒变形

模量/GPa黏结变形

模量/GPa拉伸黏结

强度/MPa内聚力/

MPa摩擦角/

(°)2 800 1.403 1.403 19.70 19.70 23 23 45 表 3 杆件主要模型微观参数

Table 3. Parameters of the numerical bar

密度/

(kg·m−3)颗粒刚

度比黏结刚

度比颗粒变形

模量/GPa黏结变形

模量/GPa拉伸黏结

强度/MPa剪切黏结

强度/MPa7 800 1 1 200 200 10100 10100 表 4 模型宏观参数与材料宏观参数对比

Table 4. Macroscopic parameters of the numerical model and real rock

模型/材料 泊松比 弹性模量/GPa 名义拉伸强度/MPa 数值模型 0.19 41.45 11.24 真实材料 0.124~0.218 38.774~46.593 9.788~12.268 -

[1] 章奇锋, 周春宏, 周辉, 等. 锦屏Ⅱ水电站辅助洞岩爆灾害评价及对策研究 [J]. 岩土力学, 2009, 30(S2): 422–426, 445. DOI: 10.16285/j.rsm.2009.s2.045.ZHANG Q F, ZHOU C H, ZHOU H, et al. Research on rock burst estimation and control measures for auxiliary tunnels in Jinping Ⅱ hydropower station [J]. Rock and Soil Mechanics, 2009, 30(S2): 422–426, 445. DOI: 10.16285/j.rsm.2009.s2.045. [2] ZHOU Y X, XIA K, LI X B, et al. Suggested methods for determining the dynamic strength parameters and Mode-I fracture toughness of rock materials [M]// ULUSAY R. The ISRM Suggested Methods for Rock Characterization, Testing and Monitoring: 2007-2014. Cham: Springer International Publishing, 2015: 35−44. DOI: 10.1007/978-3-319-07713-0_3. [3] ZHANG Q B, ZHAO J. A review of dynamic experimental techniques and mechanical behaviour of rock materials [J]. Rock Mechanics and Rock Engineering, 2014, 47(4): 1411–1478. DOI: 10.1007/s00603-013-0463-y. [4] ULUSAY R, AND HUDSON J A. Suggested methods for determining tensile strength of rock materials [J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1978, 15(3): 99–103. DOI: 10.1016/0148-9062(78)90003-7. [5] HUDSON J A. Tensile strength and the ring test [J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1969, 6(1): 91–97. DOI: 10.1016/0148-9062(69)90029-1. [6] ZHAO J, LI H B. Experimental determination of dynamic tensile properties of a granite [J]. International Journal of Rock Mechanics and Mining Sciences, 2000, 37(5): 861–866. DOI: 10.1016/S1365-1609(00)00015-0. [7] LUONG M P. Tensile and shear strengths of concrete and rock [J]. Engineering Fracture Mechanics, 1990, 35(1−3): 127–135. DOI: 10.1016/0013-7944(90)90190-R. [8] HONDROS G. The evaluation of Poisson’s ratio and the modules of materials of a low tensile resistance by the Brazilian (indirect tensile) test with particular reference to concrete [J]. Australian Journal of Applied Science, 1959, 10: 243–268. [9] ROSS C A, THOMPSON P Y, TEDESCO J W. Split-hopkinson pressure-bar tests on concrete and mortar in tension and compression [J]. Materials Journal, 1989, 86(5): 475–481. DOI: 10.14359/2065. [10] 陈登平, 王永刚, 贺红亮, 等. 强角闪石化橄榄二辉岩的动态拉伸强度实验研究 [J]. 爆炸与冲击, 2005, 25(6): 559–563. DOI: 10.11883/1001-1455(2005)06-0559-05.CHEN D P, WANG Y G, HE H L, et al. Dynamic tensile strength of amphibolized olivine websterite (AOW) rock [J]. Explosion and Shock Waves, 2005, 25(6): 559–563. DOI: 10.11883/1001-1455(2005)06-0559-05. [11] XIA K W, YAO W, WU B B. Dynamic rock tensile strengths of Laurentian granite: experimental observation and micromechanical model [J]. Journal of Rock Mechanics and Geotechnical Engineering, 2017, 9(1): 116–124. DOI: 10.1016/j.jrmge.2016.08.007. [12] WU B B, CHEN R, XIA K W. Dynamic tensile failure of rocks under static pre-tension [J]. International Journal of Rock Mechanics and Mining Sciences, 2015, 80: 12–18. DOI: 10.1016/j.ijrmms.2015.09.003. [13] MELLOR M, HAWKES I. Measurement of tensile strength by diametral compression of discs and annuli [J]. Engineering Geology, 1971, 5(3): 173–225. DOI: 10.1016/0013-7952(71)90001-9. [14] FREW D J, FORRESTAL M J, CHEN W. Pulse shaping techniques for testing elastic-plastic materials with a split Hopkinson pressure bar [J]. Experimental Mechanics, 2005, 45(2): 186. DOI: 10.1007/BF02428192. [15] 李夕兵, 古德生, 赖海辉. 冲击载荷下岩石动态应力-应变全图测试中的合理加载波形 [J]. 爆炸与冲击, 1993, 13(2): 125–130.LI X B, GU D S, LAI H H. On the reasonable loading stress waveforms determined by dynamic stress-strain curves of rocks by SHPB [J]. Explosion and Shock Waves, 1993, 13(2): 125–130. [16] DAI F, HUANG S, XIA K W, et al. Some fundamental issues in dynamic compression and tension tests of rocks using split hopkinson pressure bar [J]. Rock Mechanics and Rock Engineering, 2010, 43(6): 657–666. DOI: 10.1007/s00603-010-0091-8. [17] JIANG F C, LIU R T, ZHANG X X, et al. Evaluation of dynamic fracture toughness KId by Hopkinson pressure bar loaded instrumented Charpy impact test [J]. Engineering Fracture Mechanics, 2004, 71(3): 279–287. DOI: 10.1016/S0013-7944(03)00139-5. [18] SHI C, YANG W K, YANG J X, et al. Calibration of micro-scaled mechanical parameters of granite based on a bonded-particle model with 2D particle flow code [J]. Granular Matter, 2019, 21(2): 38. DOI: 10.1007/s10035-019-0889-3. [19] YANG J X, SHI C, YANG W K, et al. Numerical simulation of column charge explosive in rock masses with particle flow code [J]. Granular Matter, 2019, 21(4): 96. DOI: 10.1007/s10035-019-0950-2. [20] ZHOU Z L, LI X B, ZOU Y, et al. Dynamic brazilian tests of granite under coupled static and dynamic loads [J]. Rock Mechanics and Rock Engineering, 2014, 47(2): 495–505. DOI: 10.1007/s00603-013-0441-4. -

下载:

下载: