Resistance of all-metallic honeycomb sandwich structures to underwater explosion shock

-

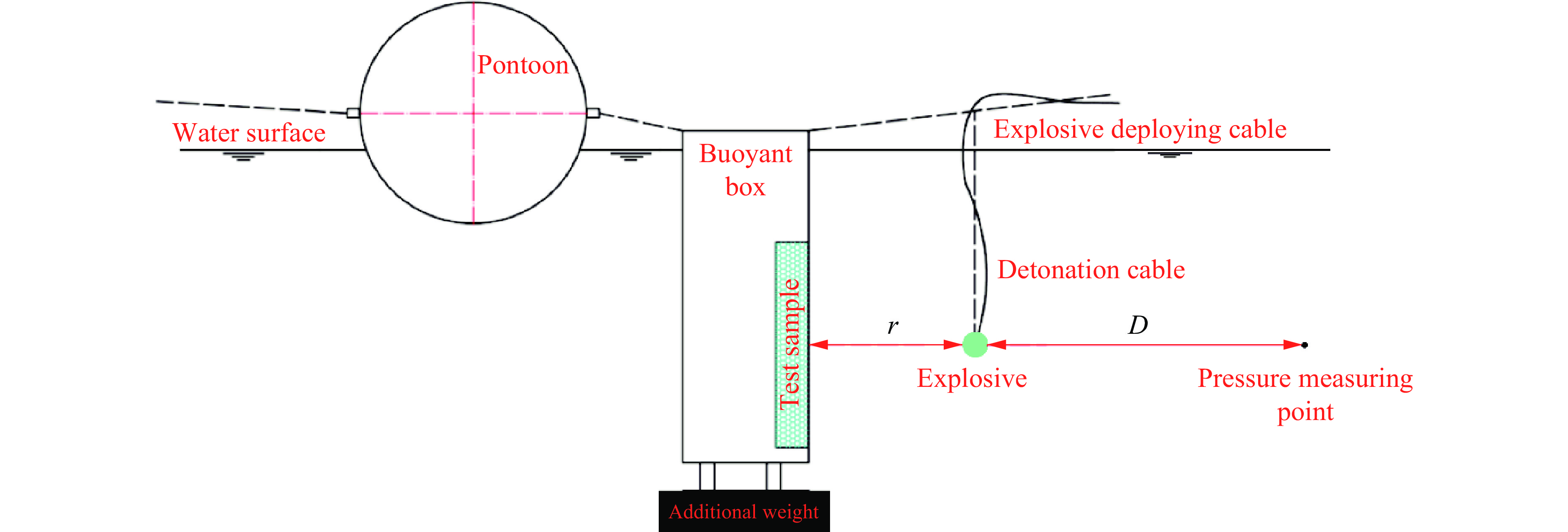

摘要: 金属蜂窝夹层结构是一种新型的舰船防护结构,在舰船防护领域具有广阔的应用前景,但目前缺乏对其在实际水下爆炸载荷作用下动态响应的研究。为研究金属蜂窝夹层结构在水下爆炸载荷作用下的动态响应及防护性能,设计并制备了背板加筋蜂窝夹层结构样件以及相应的浮箱,在大型露天水池中进行了水下实爆 实验;通过声固耦合算法对结构响应进行模拟,实验结果与模拟结果吻合良好,随后分析了蜂窝夹层板的变形过程及能量吸收特性,量化了载荷参数(冲击因子)及结构参数(前后面板厚度比和芯体相对密度)对结构动态响应的影响;最后,以蜂窝夹层板的面密度和后面板中心点最大变形的无量纲量为目标函数,使用NSGA-Ⅱ遗传算法对结构进行了多目标优化,得到对应的Pareto前沿。结果表明,随着冲击因子的增大,蜂窝夹层板整体变形显著增大,蜂窝芯体始终是主要的吸能构件,但其吸能占比逐渐降低;随着前后面板厚度比或芯体相对密度的增加,蜂窝夹层结构的最大变形呈现先降低后升高的趋势,同时呈现不同的变形模式,芯体相对密度对结构变形的影响更为显著;对蜂窝夹层结构开展多目标优化可有效降低结构的面密度及最大变形,优化结果可为蜂窝夹层结构的设计选型提供参考。Abstract: All-metallic honeycomb sandwich structure is a new kind of ship protection structure, which has a broad application prospect in the field of ship protection. However, there is not enough research on the dynamic response of honeycomb sandwich structures under an actual underwater explosion load. The dynamic behavior and protective performance of honeycomb sandwich structures subjected to the underwater explosion load were investigated, both experimentally and numerically. A backplane stiffened honeycomb sandwich structure and the corresponding buoyant box were designed and fabricated for the subsequent experimental study in a large open water pool. The structural response was numerically simulated by using the coupled acoustic-structural approach (integrated in commercial FE code ABAQUS/Explicit). The numerical simulation results are in good agreement with the experimental measurements. Then, the deformation process and energy absorption characteristics of the honeycomb sandwich structure subjected to underwater explosion load were investigated. The effects of the load parameter (impact factor) and two geometric parameters (i.e., facesheet thickness ratio and core relative density) on the dynamic response of the sandwich structure were analyzed. Finally, the Pareto optimal designs with minimize value of non-dimensional areal density and minimize value of non-dimensional maximum deformation of the central point on back facesheet were obtained by using the NSGA-Ⅱ algorithm. The results show that with the increase of the impact factor, the overall deformation of the structure increases significantly. The honeycomb core is the main energy absorbing substructure during this process, and its energy absorption ratio gradually decreases. With the increase of either face sheet thickness ratio or core relative density, the deformation of the structure first decreases and then increases, accompanied by changes in deformation modes. The influence of core relative density is more significant. The optimized structures obtained from multi-objective optimal design effectively reduce the areal density and the maximum deformation, which can be used as a reference for the future design of honeycomb sandwich structures.

-

${\dot \varepsilon _{{\rm{pl}}}}$/s−1 K 1 1.11 102 1.26 103 1.46 104 1.62 表 2 采样点及其对应的有限元模拟结果

Table 2. Sampling points and corresponding numerical results

采样点编号 w1/Hc w2/Hc wc/Hc δmax/a 采样点编号 w1/Hc t2/Hc wc/Hc δmax/a 1 0.025 0.045 0.038 0.094 31 0.109 0.041 0.063 0.060 2 0.113 0.117 0.042 0.047 32 0.038 0.041 0.023 0.093 3 0.089 0.057 0.013 0.093 33 0.061 0.129 0.054 0.053 4 0.101 0.021 0.040 0.082 34 0.033 0.093 0.025 0.081 5 0.113 0.085 0.058 0.046 35 0.101 0.045 0.044 0.063 6 0.105 0.089 0.017 0.076 36 0.109 0.065 0.009 0.096 7 0.097 0.061 0.032 0.064 37 0.049 0.113 0.034 0.065 8 0.053 0.061 0.036 0.067 38 0.121 0.109 0.011 0.084 9 0.097 0.125 0.038 0.050 39 0.069 0.053 0.032 0.069 10 0.081 0.101 0.017 0.077 40 0.017 0.089 0.025 0.114 11 0.029 0.061 0.050 0.077 41 0.073 0.025 0.023 0.094 12 0.053 0.029 0.027 0.094 42 0.077 0.041 0.021 0.084 13 0.041 0.081 0.048 0.065 43 0.089 0.133 0.030 0.057 14 0.045 0.077 0.056 0.062 44 0.065 0.029 0.067 0.072 15 0.133 0.073 0.021 0.070 45 0.037 0.049 0.019 0.096 16 0.053 0.017 0.046 0.096 46 0.085 0.097 0.042 0.051 17 0.021 0.097 0.052 0.077 47 0.077 0.057 0.050 0.057 18 0.057 0.069 0.027 0.070 48 0.081 0.109 0.030 0.059 19 0.073 0.085 0.046 0.053 49 0.029 0.049 0.061 0.078 20 0.125 0.069 0.065 0.047 50 0.093 0.025 0.007 0.120 21 0.125 0.105 0.036 0.068 51 0.061 0.081 0.054 0.055 22 0.069 0.093 0.065 0.050 52 0.057 0.105 0.036 0.061 23 0.121 0.121 0.048 0.044 53 0.041 0.073 0.040 0.069 24 0.065 0.113 0.063 0.051 54 0.021 0.117 0.052 0.074 25 0.017 0.017 0.011 0.182 55 0.129 0.021 0.015 0.096 26 0.085 0.129 0.058 0.045 56 0.049 0.133 0.034 0.064 27 0.037 0.121 0.013 0.093 57 0.033 0.037 0.015 0.116 28 0.117 0.037 0.067 0.061 58 0.117 0.033 0.019 0.099 29 0.133 0.033 0.061 0.063 59 0.105 0.125 0.056 0.042 30 0.025 0.101 0.023 0.089 60 0.129 0.053 0.044 0.058 表 3 优化结果与模拟结果的对比

Table 3. Comparison between optimization solutions and numerical results

采样点编号 w1/Hc w2/Hc wc/Hc ${ {\bar M} / {(\rho {H_{\rm{c} } })} }$ δmax/a 优化 模拟 误差/% 1 0.017 0.017 0.007 0.043 0.197 0.195 1.02 2 0.133 0.133 0.067 0.359 0.037 0.038 −2.70 3 0.039 0.041 0.023 0.115 0.092 0.094 −2.17 4 0.058 0.063 0.031 0.167 0.068 0.067 1.47 -

[1] 陈永念. 舰船水下爆炸数值仿真及抗爆结构研究[D]. 上海: 上海交通大学, 2008: 1−2. [2] NURICK G N, OLSON M D, FAGNAN J R, et al. Deformation and tearing of blast-loaded stiffened square plates [J]. International Journal of Impact Engineering, 1995, 16(2): 273–291. DOI: 10.1016/0734-743X(94)00046-Y. [3] 朱锡, 白雪飞, 黄若波, 等. 船体板架在水下接触爆炸作用下的破口试验 [J]. 中国造船, 2003, 44(1): 46–52. DOI: 10.3969/j.issn.1000-4882.2003.01.007.ZHU X, BAI X F, HUANG R B, et al. Crevasse experiment research of plate membrance in vessels subjected to underwater contact explosion [J]. Shipbuilding of China, 2003, 44(1): 46–52. DOI: 10.3969/j.issn.1000-4882.2003.01.007. [4] 梅志远, 朱锡, 刘润泉. 船用加筋板架爆炸载荷下动态响应数值分析 [J]. 爆炸与冲击, 2004, 24(1): 80–84.MEI Z Y, ZHU X, LIU R Q. Dynamic response researches of ship’s stiffened plate structure under explosive load [J]. Explosion and Shock Waves, 2004, 24(1): 80–84. [5] JEN C Y, TAI Y S. Deformation behavior of a stiffened panel subjected to underwater shock loading using the non-linear finite element method [J]. Materials and Design, 2010, 31(1): 325–335. DOI: 10.1016/j.matdes.2009.06.011. [6] GUPTA N K, KUMAR P, HEGDE S. On deformation and tearing of stiffened and un-stiffened square plates subjected to underwater explosion: a numerical study [J]. International Journal of Mechanical Sciences, 2010, 52(5): 733–744. DOI: 10.1016/j.ijmecsci.2010.01.005. [7] 方斌, 朱锡, 张振华. 水下爆炸冲击波载荷作用下船底板架的塑性动力响应 [J]. 哈尔滨工程大学学报, 2008, 29(4): 326–331. DOI: 10.3969/j.issn.1006-7043.2008.04.002.FANG B, ZHU X, ZHANG Z H. Plastic dynamic response of ship hull grillage to underwater blast loading [J]. Journal of Harbin Engineering University, 2008, 29(4): 326–331. DOI: 10.3969/j.issn.1006-7043.2008.04.002. [8] 牟金磊, 朱锡, 张振华, 等. 水下爆炸载荷作用下加筋板变形及开裂试验研究 [J]. 振动与冲击, 2008, 27(1): 57–60. DOI: 10.3969/j.issn.1000-3835.2008.01.013.MU J L, ZHU X, ZHANG Z H, et al. Experimental study on deformation and rupture of stiffened plates subjected to underwater shock [J]. Journal of Vibration and Shock, 2008, 27(1): 57–60. DOI: 10.3969/j.issn.1000-3835.2008.01.013. [9] KEIL A H. The response of ships to underwater explosions [R]. Washington: David Taylor Model Basin, 1961. [10] FLECK N A, DESHPANDE V S. The resistance of clamped sandwich beams to shock loading [J]. Journal of Applied Mechanics, 2004, 71(3): 386–401. DOI: 10.1115/1.1629109. [11] 张延昌, 顾金兰, 王自力. 蜂窝式夹层板结构单元的防护性能分析 [J]. 舰船科学技术, 2008, 30(6): 108–113. DOI: 10.3404/j.issn.1672-7649.2008.06.022.ZHANG Y C, GU J L, WANG Z L. Research on the anti-shock capacity of square honeycomb sandwich plane [J]. Ship Science and Technology, 2008, 30(6): 108–113. DOI: 10.3404/j.issn.1672-7649.2008.06.022. [12] 王自力, 张延昌, 顾金兰. 基于夹层板抗水下爆炸舰船底部结构设计 [J]. 舰船科学技术, 2010, 32(1): 22–27. DOI: 10.3404/j.issn.1672-7649.2010.01.002.WANG Z L, ZHANG Y C, GU J L. Anti-shock double bottom structure design of warship based on sandwich panel [J]. Ship Science and Technology, 2010, 32(1): 22–27. DOI: 10.3404/j.issn.1672-7649.2010.01.002. [13] XUE Z Y, HUTCHINSON J W. A comparative study of impulse-resistant metal sandwich plates [J]. International Journal of Impact Engineering, 2004, 30(10): 1283–1305. DOI: 10.1016/j.ijimpeng.2003.08.007. [14] WADLEY H N G, DHARMASENA K P, QUEHEILLALT D T, et al. Dynamic compression of square honeycomb structures during underwater impulsive loading [J]. Journal of Mechanics of Materials and Structures, 2007, 2(10): 2025–2048. DOI: 10.2140/jomms.2007.2.2025. [15] MORI L F, LEE S, XUE Z Y, et al. Deformation and fracture modes of sandwich structures subjected to underwater impulsive loads [J]. Journal of Mechanics of Materials and Structures, 2007, 2(10): 1981–2006. DOI: 10.2140/jomms.2007.2.1981. [16] 任鹏. 非药式水下冲击波加载技术及铝合金结构抗冲击特性研究[D]. 哈尔滨: 哈尔滨工业大学, 2014: 99−116. [17] 陈高杰, 沈晓乐, 王树乐, 等. 基于声固耦合法的环肋壳水下冲击数值仿真试验 [J]. 兵工自动化, 2015, 34(2): 7–10. DOI: 10.7690/bgzdh.2015.02.002.CHEN G J, SHEN X L, WANG S L, et al. Numerical simulation test of ring-stiffened hull subjected to underwater shock based on coupled acoustic-structural arithmetic [J]. Ordnance Industry Automation, 2015, 34(2): 7–10. DOI: 10.7690/bgzdh.2015.02.002. [18] YU B, HAN B, NI C Y, et al. Dynamic crushing of all-metallic corrugated panels filled with close-celled aluminum foams [J]. Journal of Applied Mechanics, 2015, 82(1): 011006. DOI: 10.1115/1.4028995. [19] STOUT M G, FOLLANSBEE P S. Strain rate sensitivity, strain hardening, and yield behavior of 304L stainless steel [J]. Journal of Engineering Materials and Technology, 1986, 108(4): 344–353. DOI: 10.1115/1.3225893. [20] 李金河, 赵继波, 谭多望, 等. 炸药水中爆炸的冲击波性能 [J]. 爆炸与冲击, 2009, 29(2): 172–176. DOI: 10.11883/1001-1455(2009)02-0172-05.LI J H, ZHAO J B, TAN D W, et al. Underwater shock wave performances of explosives [J]. Explosion and Shock Waves, 2009, 29(2): 172–176. DOI: 10.11883/1001-1455(2009)02-0172-05. [21] ZAMYSHLYAEV B V, YAKOVLEV Y S. Dynamic loads in underwater explosion: AD0757183 [R]. Washington: Naval Intelligence Support Center Washington DC Translation DIV, 1973. [22] O’HARA G J, CUNNIFF P F. Scaling for shock response of equipment in different submarines [J]. Shock and Vibration, 1993, 1(2): 161–170. DOI: 10.3233/SAV-1993-1207. [23] 张延昌, 周红, 王果, 等. U型折叠式夹层板防护性能数值仿真分析 [J]. 船舶力学, 2013, 17(10): 1191–1201. DOI: 10.3969/j.issn.1007-7294.2013.10.013.ZHANG Y C, ZHOU H, WANG G, et al. Numerical simulation analysis on protective performance of U-type corrugated cores sandwich panel [J]. Journal of Ship Mechanics, 2013, 17(10): 1191–1201. DOI: 10.3969/j.issn.1007-7294.2013.10.013. [24] 孙晓旺, 陶晓晓, 王显会, 等. 负泊松比蜂窝材料抗爆炸特性及优化设计研究 [J]. 爆炸与冲击, 2020, 40(9): 66–76. DOI: 10.11883/bzycj-2020-0011.SUN X W, TAO X X, WANG X H, et al. Research on explosion-proof characteristics and optimization design of negative Poisson’s ratio honeycomb material [J]. Explosion and Shock Waves, 2020, 40(9): 66–76. DOI: 10.11883/bzycj-2020-0011. [25] YANG M, HAN B, SU P B, et al. Axial crushing of ultralight all-metallic truncated conical sandwich shells with corrugated cores [J]. Thin-Walled Structures, 2019, 140: 318–330. DOI: 10.1016/j.tws.2019.03.048. [26] 吕小青, 王旭, 徐连勇, 等. 基于径向基函数神经网络和NSGA-Ⅱ的气保焊工艺多目标优化 [J]. 天津大学学报(自然科学与工程技术版), 2020, 53(10): 1013–1018. DOI: 10.11784/tdxbz201909067.LÜ X Q, WANG X, XU L Y, et al. Multi-objective optimization of gas metal arc welding process parameters based on radial based function neural network and NSGA-Ⅱ [J]. Journal of Tianjin University (Science and Technology), 2020, 53(10): 1013–1018. DOI: 10.11784/tdxbz201909067. [27] DEB K, PRATAP A, AGARWAL S, et al. A fast and elitist multiobjective genetic algorithm: NSGA-Ⅱ [J]. IEEE Transactions on Evolutionary Computation, 2002, 6(2): 182–197. DOI: 10.1109/4235.996017. [28] WANG X, LI X, YUE Z S, et al. Optimal design of metallic corrugated sandwich panels with polyurea-metal laminate face sheets for simultaneous vibration attenuation and structural stiffness [J]. Composite Structures, 2021, 256: 112994. DOI: 10.1016/j.compstruct.2020.112994. -

下载:

下载: