Dynamic response mechanism of a rock-filling interfacial coupling body to blasting in it

-

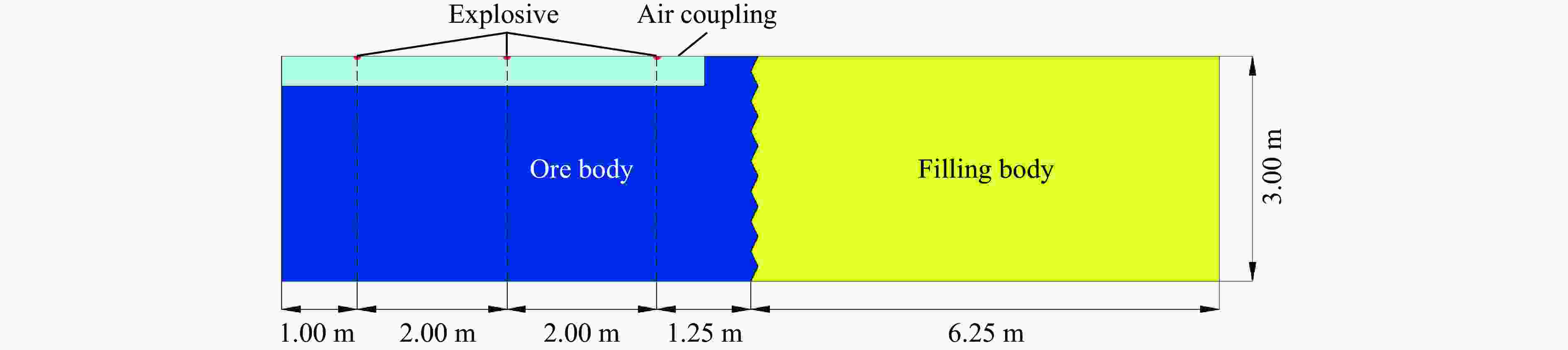

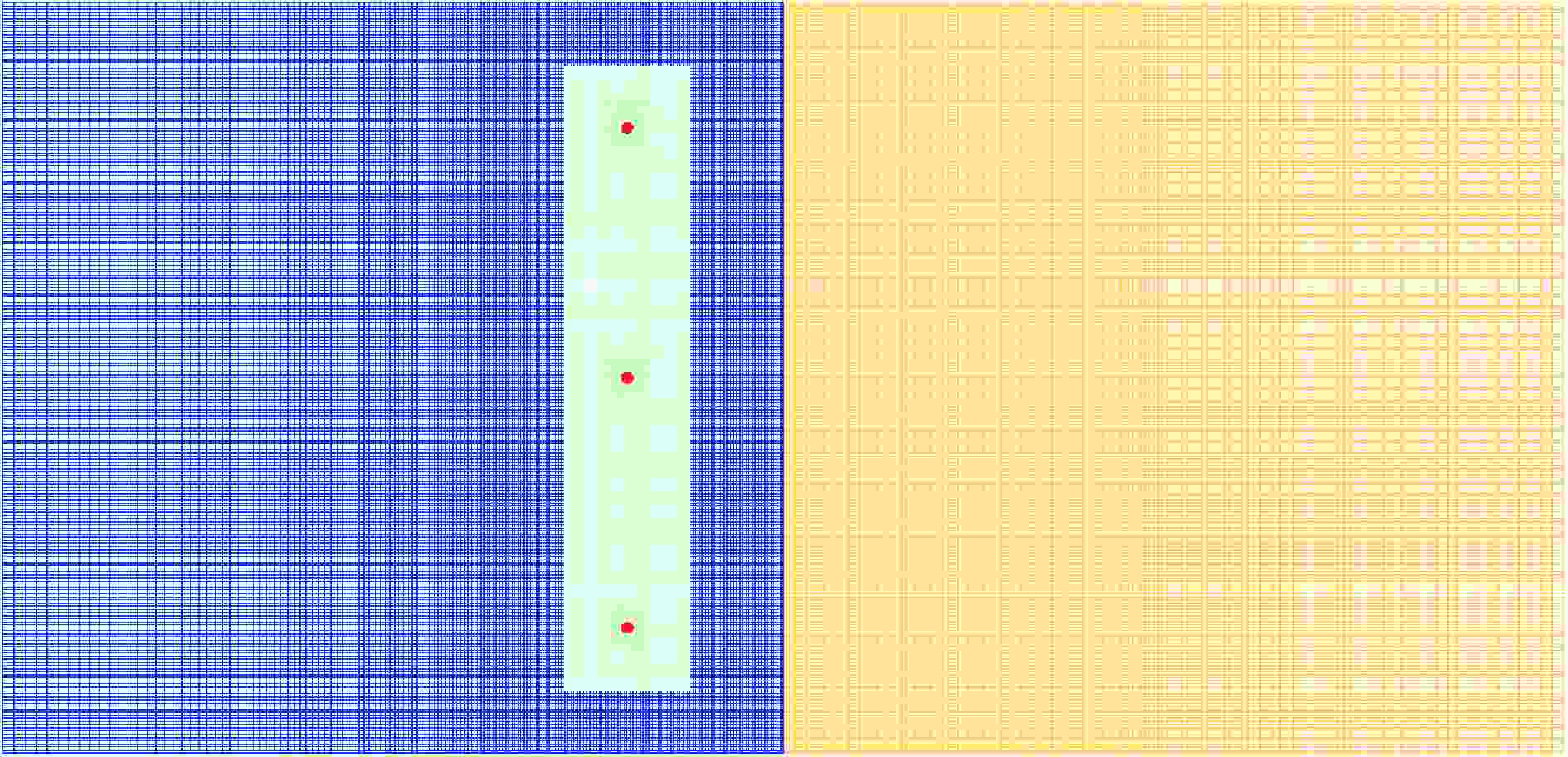

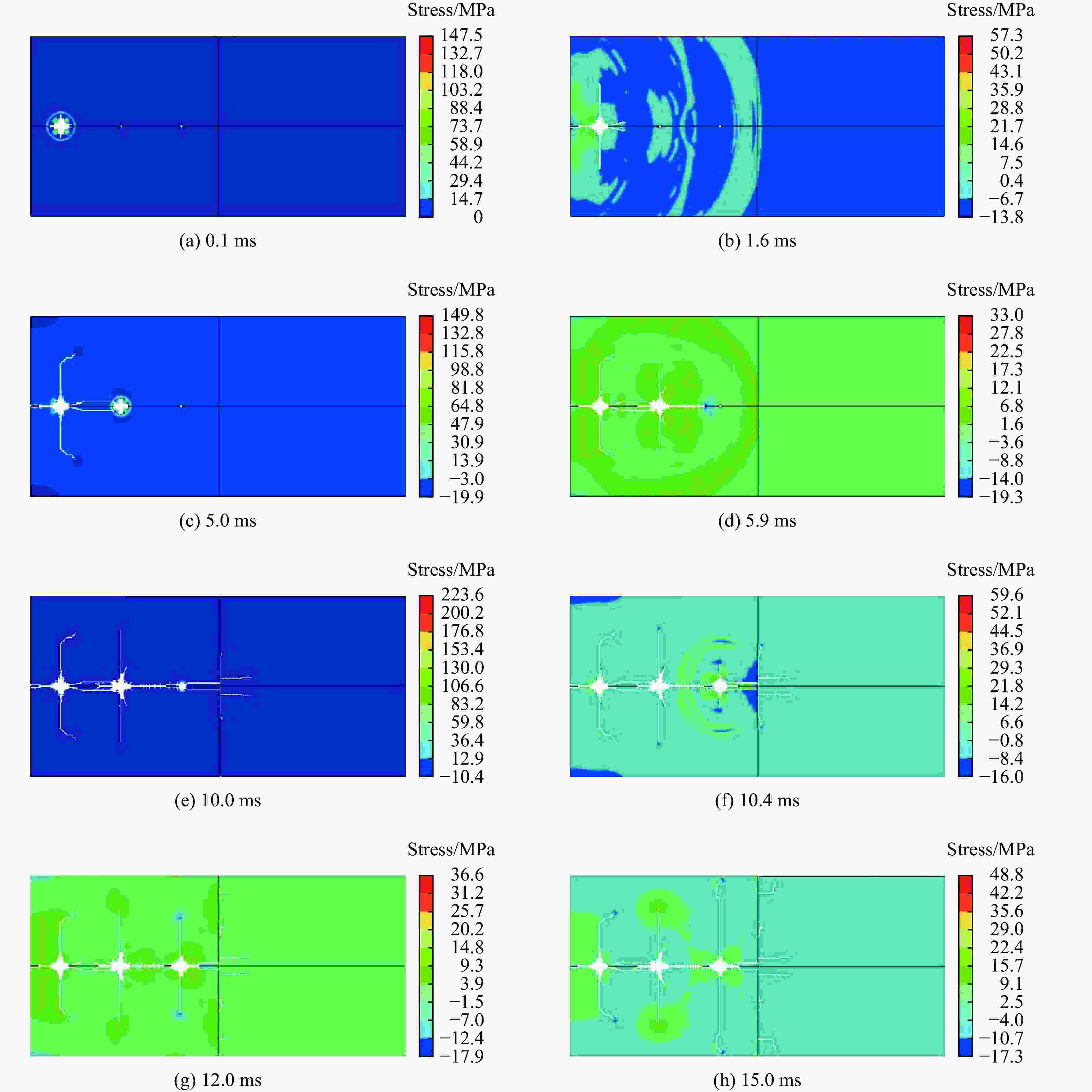

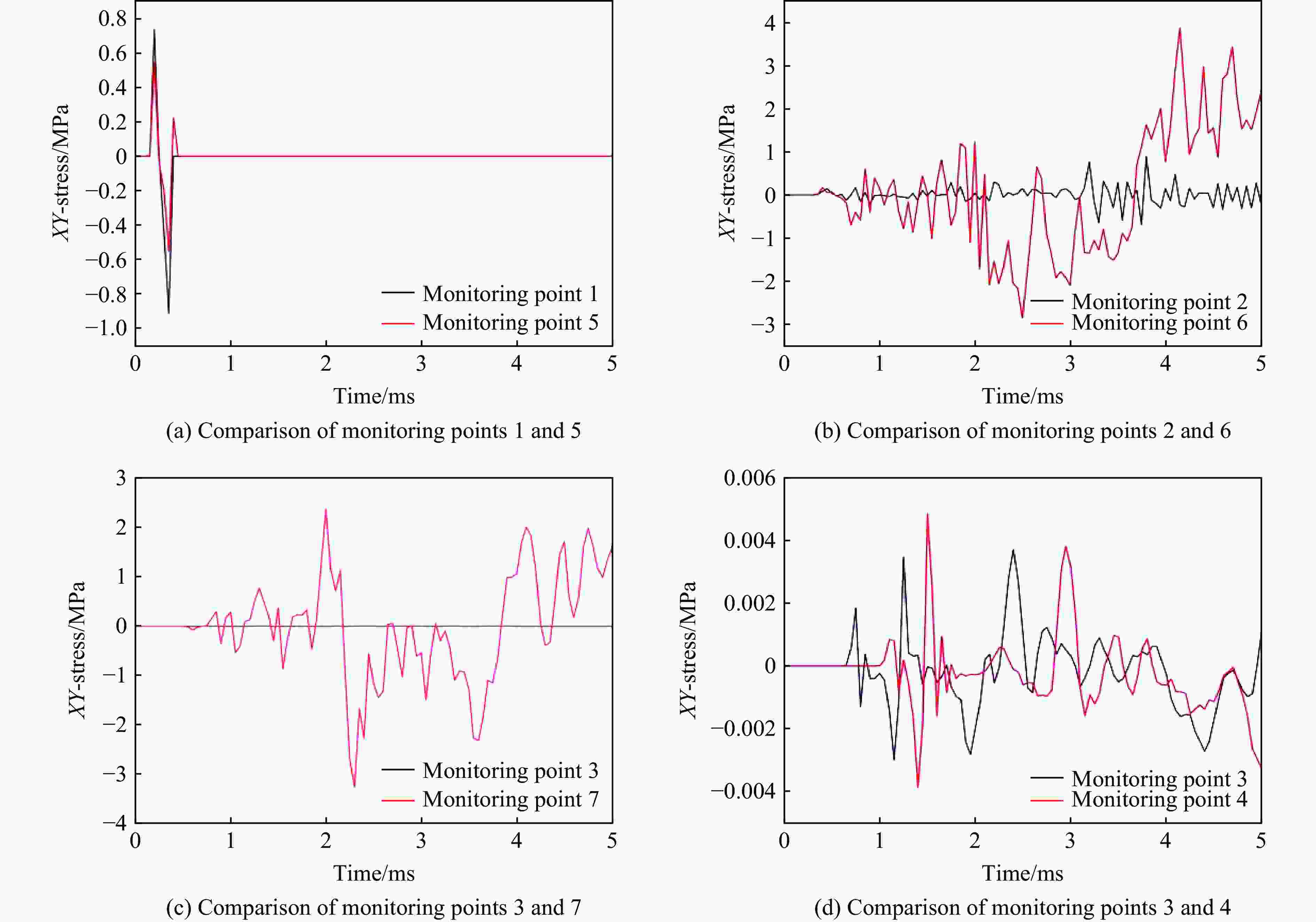

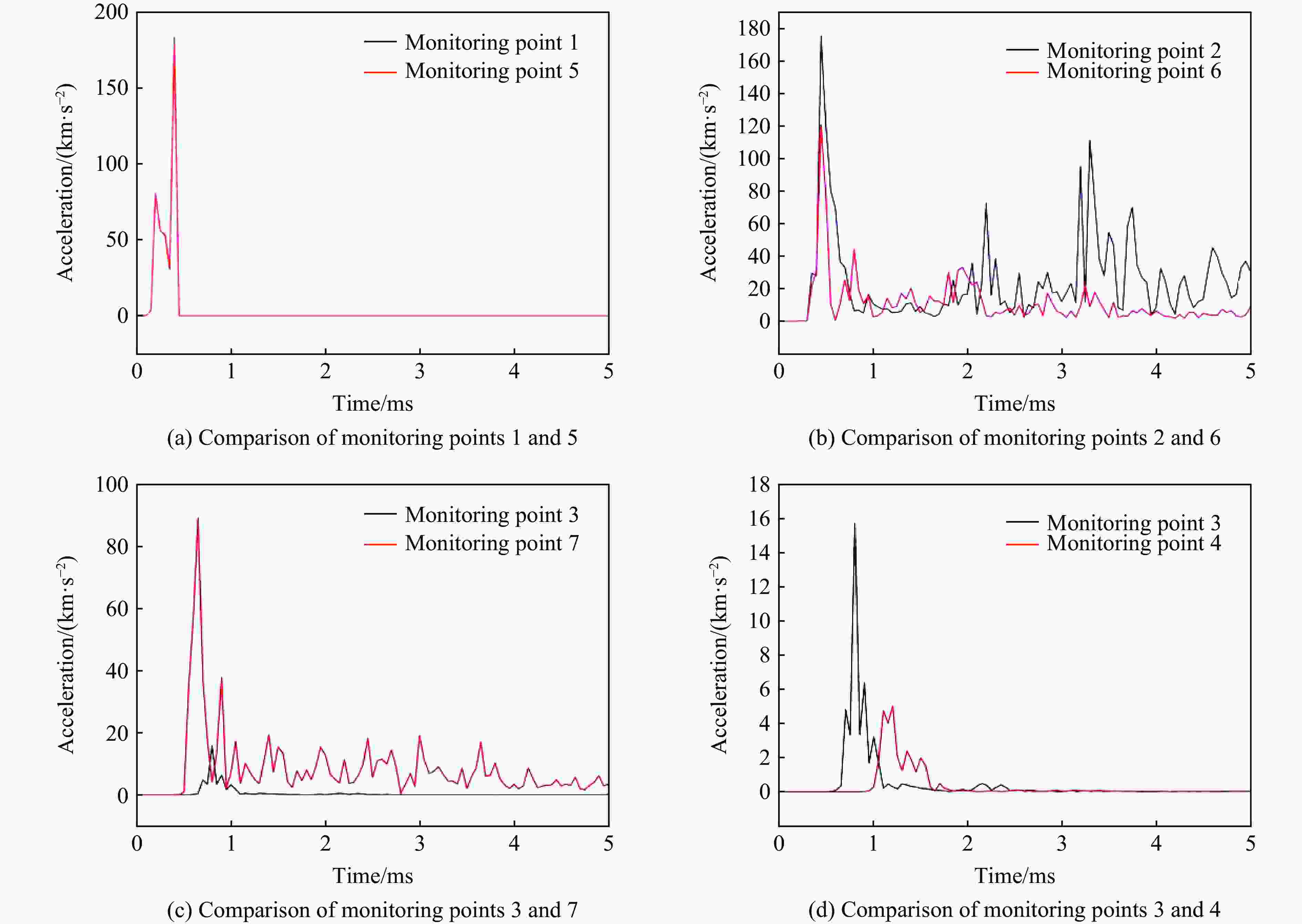

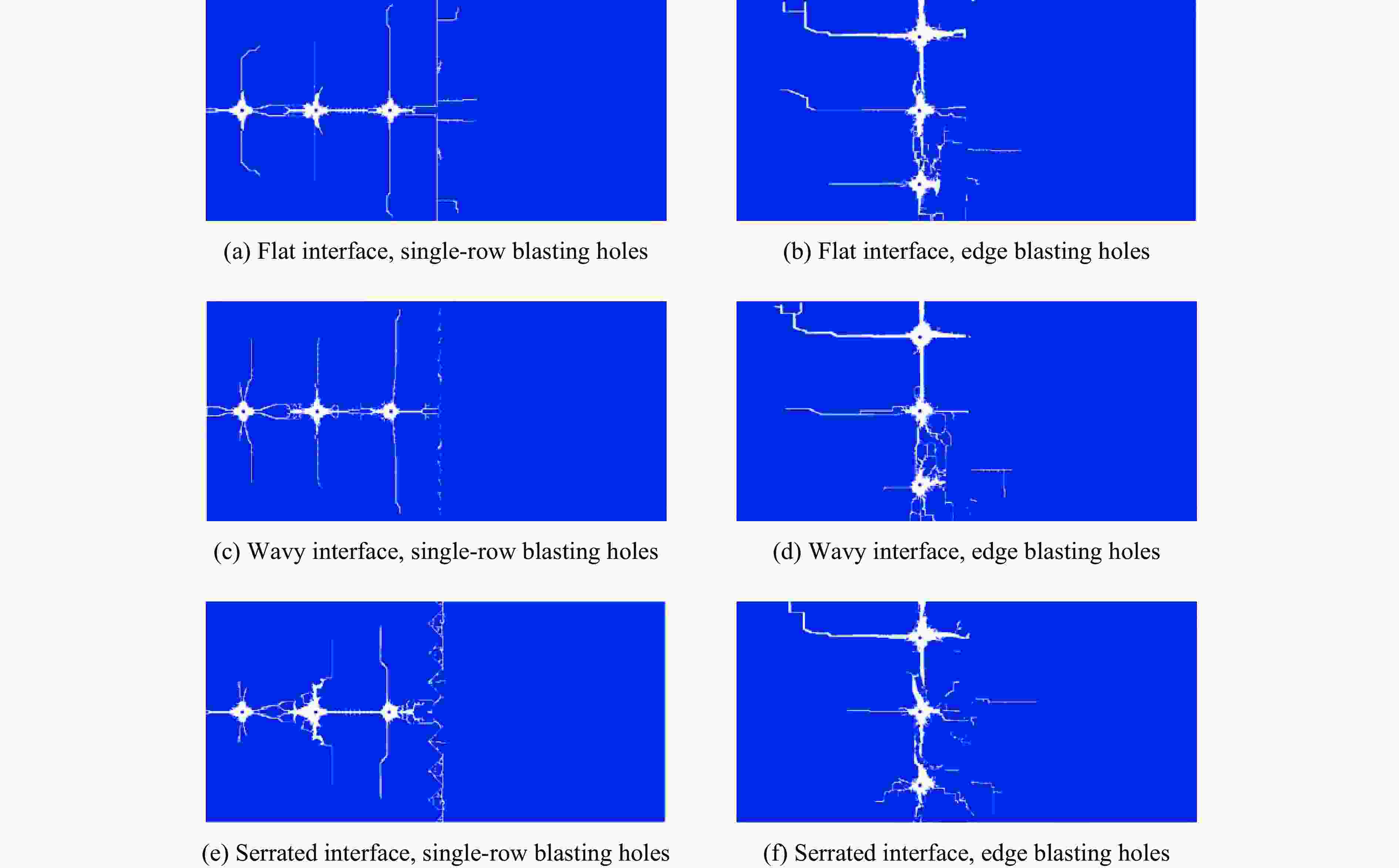

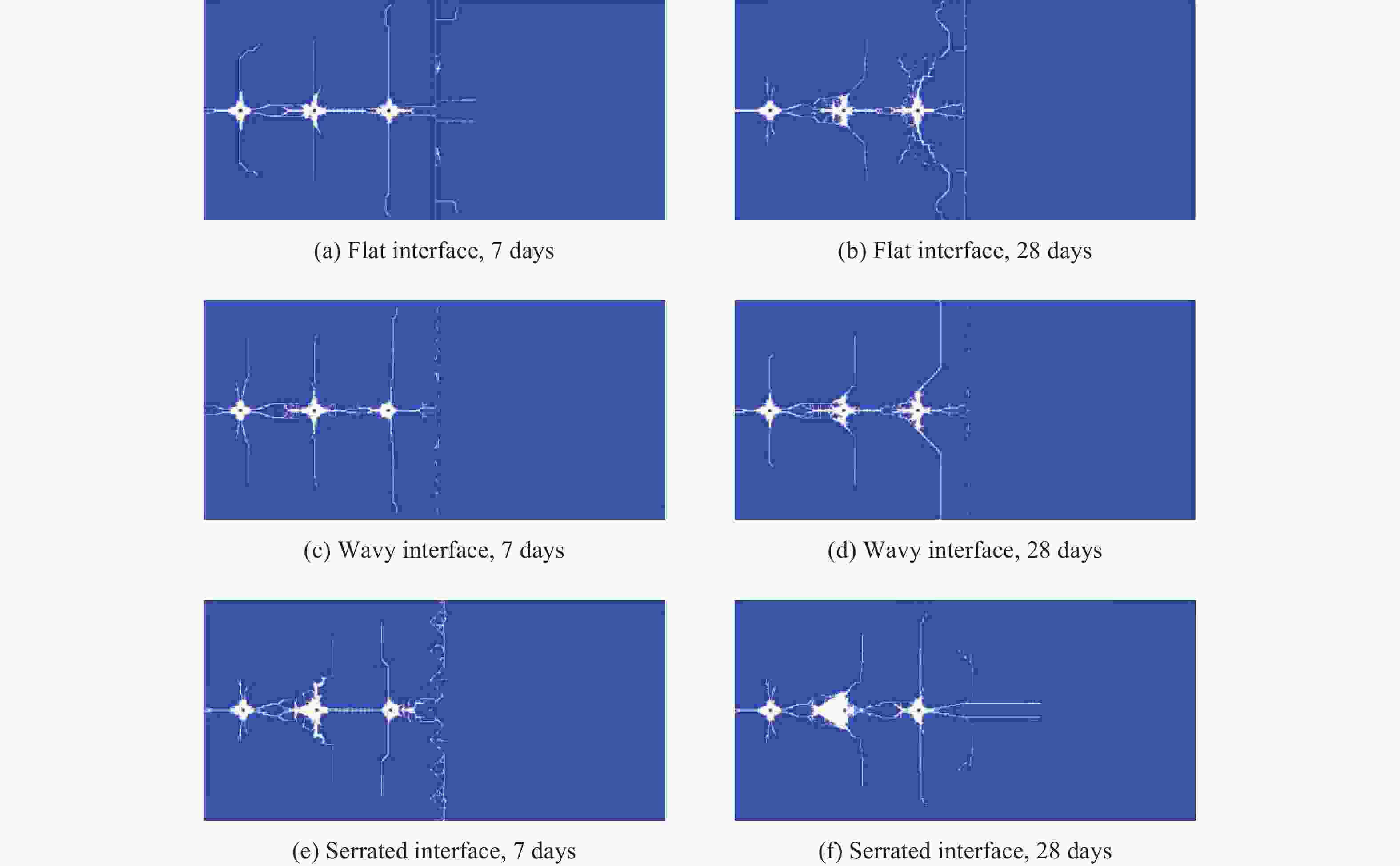

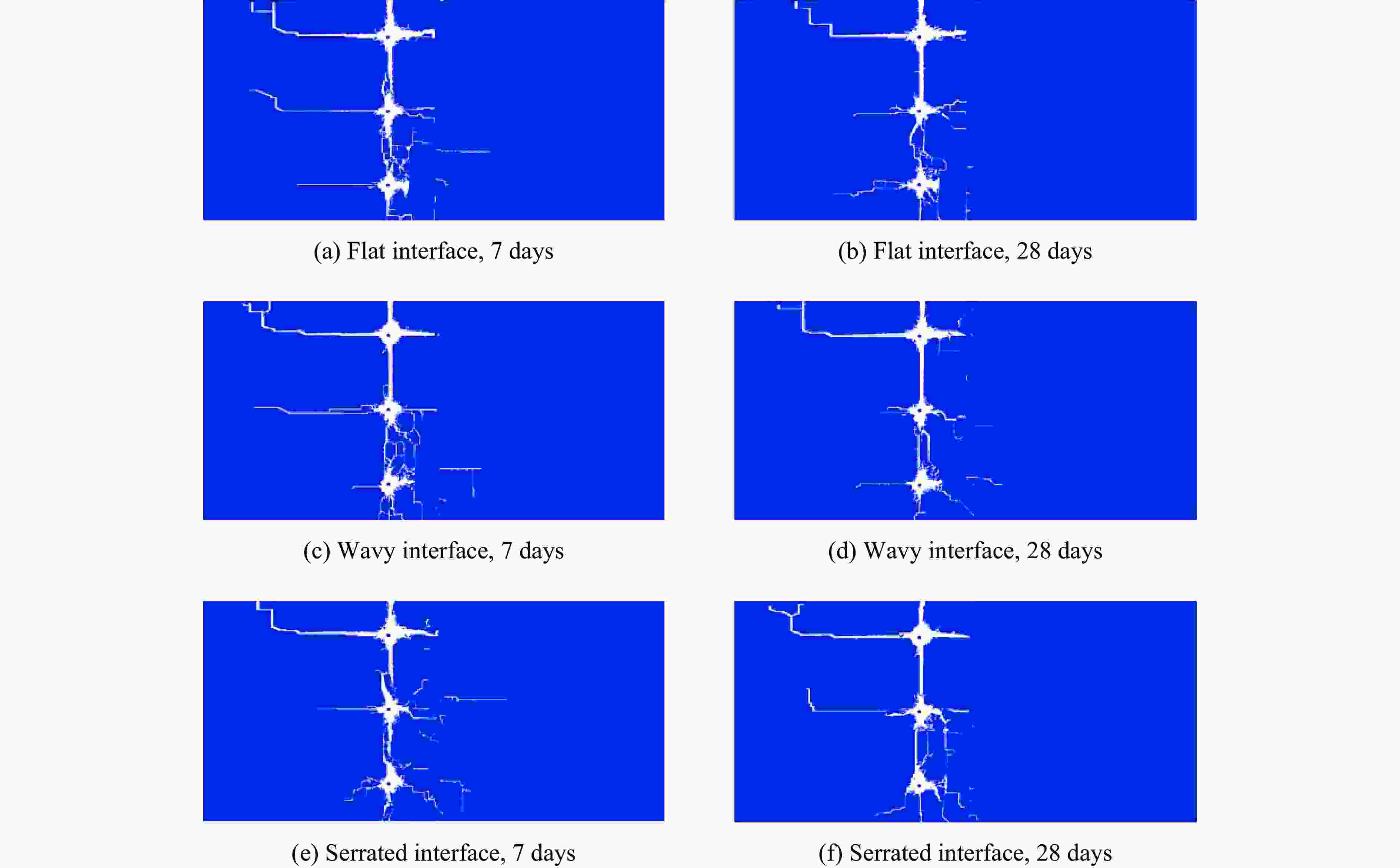

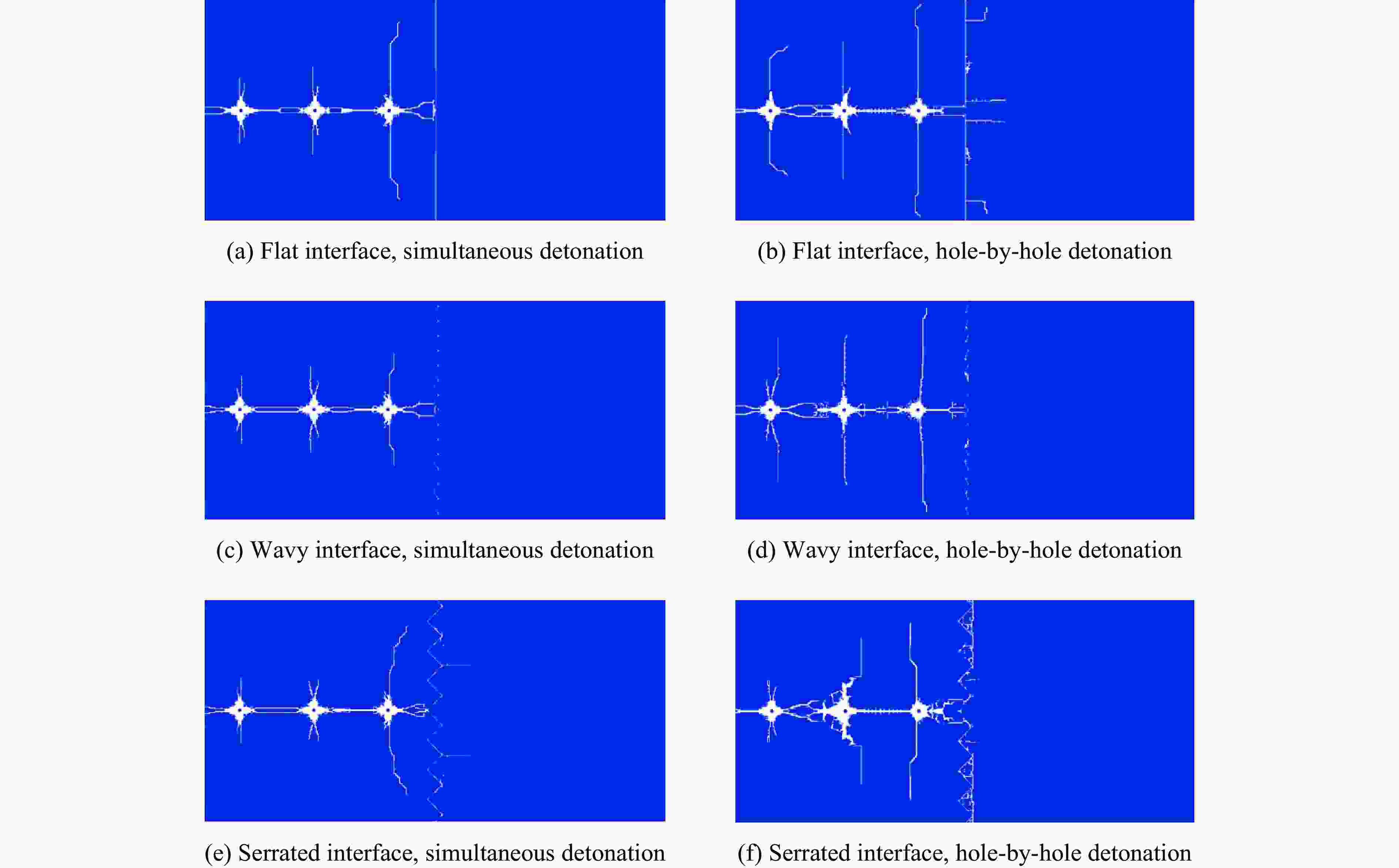

摘要: 充填采矿法的充填体与矿岩体构成的界面耦合结构体,受采矿爆破影响会持续受到动力扰动,在充-岩界面耦合处易产生脱粘、裂隙扩展等行为,为井下生产带来安全隐患。采用ANSYS/LS-DYNA建立了充-岩界面耦合体模型,分析了爆破作用对界面耦合体结构的力学影响,获取了不同界面粗糙度、充填体养护龄期和起爆方式等因素对爆破裂隙扩展及应力波峰值应力的影响,探讨了爆破动力作用机理。结果表明:(1)爆破冲击在界面耦合体中存在拉、压和剪3种力学作用,且随着界面粗糙度的提高,界面受力呈先上升后下降趋势;(2)随着充填体养护时间增长,界面破坏逐步从受拉转化成剪切损伤;(3)同时起爆对耦合界面的损伤比逐孔起爆的小。Abstract: The interfacial coupling structure between the backfill and ore rock body in the filling mining method will be continuously disturbed by the influence of mining and blasting. In the filling-rock interfacial coupling, it is easy to produce the behaviors of debonding and fissure expansion, which will bring potential safety hazards to underground production. Because the field experiment is time-consuming and laborious, and it is difficult to observe the impact effect and the rock crack propagation process when the explosive is detonated, the simulation method was adopted for research. In the simulation, reasonable simplification is particularly important. According to the actual situation of blasting hole layout, the three rows of blasting holes that were detonated at one time were simplified into a single-row blasting hole model and an edge blasting hole model. According to the research results in related literatures, the coupling surfaces of the filling bodies and the ore rocks were simplified into three kinds (a flat interface, wavy interface and serrated interface). The three different shapes of the interfaces correspond to the different roughnesses of the interfaces, respectively. By considering that the hole arrangement method used in stope blasting is vertical hole arrangement, the holes are parallel, and at the same time, in order to improve the calculation of the software efficiency, simplified the three-dimensional model of the stope into a two-dimensional plane model. After a series of simplifications, a physical model for the filling-rock interface coupling body was proposed, and the corresponding geometric analysis model was established by using the ANSYS/LS-DYNA software And different material parameters were assigned to the different parts of the model, and the blasting effect was analyzed by software calculation. The mechanical influence of the interface coupling body structure was obtained, and the response law of different interface roughness, the curing age of the filling body and the blasting method on the blasting shock was obtained, and the mechanism of the blasting dynamics was discussed. The research results can reveal mechanical behaviors such as debonding and crack propagation at the coupling of filling-rock interface, and clarify the influence of different factors on the law of blasting shock response and the mechanism of blasting dynamics, which has certain guiding significance for downhole safety production. The results show as follows. (1) The blasting impact has three mechanical effects in the interface coupling body: tension, pressure and shear. When the stress wave passes through the interface, the peak acceleration of the monitoring point at the interface will increase due to different degrees of refraction. After passing through the coupling interface, the stress wave energy decays rapidly. (2) The impact of different interface roughness on blasting action is different. The joint roughness coefficient (JRC) represents the roughness of the interface coupling body. With the increase of the JRC value, the interface stress tends to rise first and then decline, but the overall damage decreases. (3) As the curing time of the backfill increases, the fracture range at the coupling interface shrinks, and the interface damage gradually changes from tensile damage to shear damage. (4) The damage of different detonation modes to the interface coupling body is different, and the damage of simultaneous detonation to the coupling interface is weaker than that of hole-by-hole detonation.

-

Key words:

- coupling structure /

- explosive impact /

- dynamic disturbance /

- crack propagation

-

表 1 炮孔布置参数

Table 1. Parameters of blasting hole arrangement

布置方式 炸药密度/(kg·m−3) 孔径/mm 孔深/m 炮孔排距/m 炮孔间距/m 垂直中深孔 1060 90 8 2 2 表 2 耦合界面形态及对应节理粗糙度

Table 2. Coupling interface morphologies and the corresponding joint roughness coefficients

耦合界面类别 剖面线形态 $ {c}_{\rm{jr}} $ 平直形

0 波浪形

8.12 锯齿形

18.38 表 3 炸药材料及JWL状态方程参数

Table 3. Parameters for explosive materials and JWL equation of state

密度/(kg·m−3) 爆速/(km·s−1) A/GPa B/GPa R1 R2 ω E/GPa 1 060 4 220 0.2 4.5 1.1 0.35 4.2 表 4 岩石和充填体材料参数

Table 4. Parameters for rocks and filling materials

材料 密度/(kg·m−3) 泊松比 弹性模量/GPa 单轴抗压强度/GPa 岩石 2 551 0.25 25.00 100.00 7 d龄期充填体 2 180 0.31 0.92 2.10 28 d龄期充填体 2 200 0.24 2.20 4.17 表 5 不同粗糙度界面耦合体监测点1~4峰值拉应力

Table 5. Peak tensile stress at monitoring points 1−4 in the interface coupling bodies with different roughnesses

监测点编号 单排炮孔峰值拉应力/MPa 两帮炮孔峰值拉应力/MPa $ {c}_{\rm{jr}} $=0 $ {c}_{\rm{jr}} $=8 $ {c}_{\rm{jr}} $=20 $ {c}_{\rm{jr}} $=0 $ {c}_{\rm{jr}} $=8 $ {c}_{\rm{jr}} $=20 1 9.96 3.06 2.56 0.73 4.76 0.73 2 0 2.85 0.04 0.90 4.46 0.04 3 0 9.17×10−3 0.02 3.73×10−3 0.01 0.02 4 0 9.61×10−3 0.01 4.86×10−3 0.02 0.02 表 6 不同龄期界面耦合体监测点1~4峰值拉应力

Table 6. Peak tensile stress at monitoring points 1−4 in different-age interface coupling bodies

监测点编号 单排炮孔峰值拉应力/MPa 两帮炮孔峰值拉应力/MPa 7 d龄期 28 d龄期 7 d龄期 28 d龄期 1 9.96 3.12 0.73 0.70 2 1.15×10-3 2.10×10-3 0.90 0.97 3 1.43×10-3 0.03 3.73×10-3 0.56 4 9.56×10-4 0.02 4.86×10-3 0.26 表 7 不同起爆方式下界面耦合体监测点1~4峰值拉应力

Table 7. Peak tensile stress at monitoring points 1−4 in interfacial coupling bodies with different detonation modes

监测点编号 单排炮孔峰值拉应力/MPa 两帮炮孔峰值拉应力/MPa 同时起爆 逐孔起爆 同时起爆 逐孔起爆 1 9.96 2.66 0.73 14.64 2 0 0.09 0.90 2.34 3 0 0.05 3.73×10−3 0.19 4 0 0.04 4.86×10−3 0.16 -

[1] 张海波, 宋卫东. 评述国内外充填采矿技术发展现状 [J]. 中国矿业, 2009, 18(12): 59–62. DOI: 10.3969/j.issn.1004-4051.2009.12.018.ZHANG H B, SONG W D. Discussion on the current state of backfill mining from the domestic and foreign development [J]. China Mining Magazine, 2009, 18(12): 59–62. DOI: 10.3969/j.issn.1004-4051.2009.12.018. [2] 王湘桂, 唐开元. 矿山充填采矿法综述 [J]. 矿业快报, 2008, 24(12): 1–5.WANG X G, TANG K Y. Overview of cut and fill method for mines [J]. Express Information of Mining Industry, 2008, 24(12): 1–5. [3] 尹升华, 吴爱祥. 缓倾斜中厚矿体采矿方法现状及发展趋势 [J]. 金属矿山, 2007(12): 10–13. DOI: 10.3321/j.issn:1001-1250.2007.12.002.YIN S H, WU A X. Status quo of mining methods for gently inclined medium-thick orebodies and their development trend [J]. Metal Mine, 2007(12): 10–13. DOI: 10.3321/j.issn:1001-1250.2007.12.002. [4] 刘光生. 充填体与围岩接触成拱作用机理及强度模型研究[D]. 北京: 北京科技大学, 2017: 17−22.LIU G S. Required strength model of cemented backfill with research on arching mechanism considering backfill-rock interaction [D]. Beijing: University of Science and Technology Beijing, 2017: 17−22. [5] 韩斌, 王贤来, 肖卫国. 基于多元非线性回归的井下采场充填体强度预测及评价 [J]. 采矿与安全工程学报, 2012, 29(5): 714–718.HAN B, WANG X L, XIAO W G. Estimation and evaluation of backfill strength in underground stope based on multivariate nonlinear regression analysis [J]. Journal of Mining and Safety Engineering, 2012, 29(5): 714–718. [6] 贺桂成, 刘永, 丁德馨, 等. 废石胶结充填体强度特性及其应用研究 [J]. 采矿与安全工程学报, 2013, 30(1): 74–79.HE G C, LIU Y, DING D X, et al. Strength characteristic of cemented waste rock backfills and its application [J]. Journal of Mining and Safety Engineering, 2013, 30(1): 74–79. [7] 孙宁新, 雷明锋, 张运良, 等. 软弱夹层对爆炸应力波传播过程的影响研究 [J]. 振动与冲击, 2020, 39(16): 112–119, 147. DOI: 10.13465/j.cnki.jvs.2020.16.016.SUN N X, LEI M F, ZHANG Y L, et al. A study on the influence of weak interlayer on the propagation process of explosion stress wave [J]. Journal of Vibration and Shock, 2020, 39(16): 112–119, 147. DOI: 10.13465/j.cnki.jvs.2020.16.016. [8] 李夕兵. 论岩体软弱结构面对应力波传播的影响 [J]. 爆炸与冲击, 1993, 13(4): 334–342.LI X B. Influence of the structural weakness planes in rock mass on the propagation of stress waves [J]. Explosion and Shock Waves, 1993, 13(4): 334–342. [9] 李夕兵, 陈寿如. 应力波在层状矿岩结构中传播的新算法 [J]. 中南大学学报(自然科学版), 1993, 24(6): 738–742.LI X B, CHEN S R. A new method for investigating the propagation of stress waves through layered rockmass [J]. Journal of Central South University, 1993, 24(6): 738–742. [10] 李夕兵, 古德生, 赖海辉. 爆炸应力波遇夹层后的能量传递效果 [J]. 有色金属, 1993, 45(4): 1–6.LI X B, GU D S, LAI H H. Energy transmission effects of transient stress waves through sandwiches in rock mass [J]. Nonferrous Metals, 1993, 45(4): 1–6. [11] SCHOENBERG M. Elastic wave behavior across linear slip interfaces [J]. The Journal of the Acoustical Society of America, 1980, 68(5): 1516–1521. DOI: 10.1121/1.385077. [12] PYRAK L J, MYER L R, COOK N G W. Anisotropy in seismic velocities and amplitudes from multiple parallel fractures [J]. Journal of Geophysical Research: Solid Earth, 1990, 95(B7): 11345–11358. DOI: 10.1029/JB095iB07p11345. [13] SCHOENBERG M E, MUIR F. A calculus for finely layered anisotropic media [J]. Geophysics, 1989, 54(5): 581–589. DOI: 10.1190/1.1442685. [14] FAN L F, MA G W, LI J C. Nonlinear viscoelastic medium equivalence for stress wave propagation in a jointed rock mass [J]. International Journal of Rock Mechanics and Mining Sciences, 2012, 50: 11–18. DOI: 10.1016/j.ijrmms.2011.12.008. [15] LI J C, MA G W, ZHAO J. An equivalent viscoelastic model for rock mass with parallel joints [J]. Journal of Geophysical Research: Space Physics, 2010, 115(B3): B03305. DOI: 10.1029/2008jb006241. [16] MA G W, FAN L F, LI J C. Evaluation of equivalent medium methods for stress wave propagation in jointed rock mass [J]. International Journal for Numerical and Analytical Methods in Geomechanics, 2013, 37(7): 701–715. DOI: 10.1002/nag.1118. [17] 杨立云, 刘振坤, 周莹莹, 等. 爆炸应力波在含层理介质中传播规律的实验研究 [J]. 爆破, 2008, 35(2): 1–5, 11. DOI: 10.3963/j.issn.1001-487X.2018.02.001.YANG L Y, LIU Z K, ZHOU Y Y, et al. Study on propagation law of explosive stress wave in layered media [J]. Blasting, 2008, 35(2): 1–5, 11. DOI: 10.3963/j.issn.1001-487X.2018.02.001. [18] 杨仁树, 李炜煜, 方士正, 等. 层状复合岩体冲击动力学特性试验研究 [J]. 岩石力学与工程学报, 2019, 38(9): 1747–1757. DOI: 10.13722/j.cnki.jrme.2019.0021.YANG R S, LI W Y, FANG S Z, et al. Experimental study on impact dynamic characteristics of layered composite rocks [J]. Chinese Journal of Rock Mechanics and Engineering, 2019, 38(9): 1747–1757. DOI: 10.13722/j.cnki.jrme.2019.0021. [19] 包会云. 层状岩体应力波传播特性及震源定位研究[D]. 沈阳: 东北大学, 2015: 45−61.BAO H Y. Research on propagation characteristics of stress wave propagation in layered rock and vibration source localization [D]. Shenyang: Northeastern University, 2015: 45−61. [20] 武仁杰, 李海波. SHPB冲击作用下层状千枚岩多尺度破坏机理研究 [J]. 爆炸与冲击, 2019, 39(8): 083106. DOI: 10.11883/bzycj-2019-0187.WU R J, LI H B. Multi-scale failure mechanism analysis of layered phyllite subject to impact loading [J]. Explosion and Shock Waves, 2019, 39(8): 083106. DOI: 10.11883/bzycj-2019-0187. [21] 刘婷婷, 李新平, 李海波, 等. 应力波在充填节理岩体中传播规律的数值研究 [J]. 岩石力学与工程学报, 2016, 35(S2): 3552–3560. DOI: 10.13722/j.cnki.jrme.2016.0829.LIU T T, LI X P, LI H B, et al. Numerical study on stress wave propagation across filled joints [J]. Chinese Journal of Rock Mechanics and Engineering, 2016, 35(S2): 3552–3560. DOI: 10.13722/j.cnki.jrme.2016.0829. [22] 李秀虎, 郭连军, 潘博, 等. 节理岩体爆破数值模拟研究 [J]. 辽宁科技大学学报, 2017, 40(5): 390–395. DOI: 10.13988/j.ustl.2017.05.013.LI X H, GUO L J, PAN B, et al. Numerical simulation of blasting in jointed rock mass [J]. Journal of University of Science and Technology Liaoning, 2017, 40(5): 390–395. DOI: 10.13988/j.ustl.2017.05.013. [23] 朱鹏瑞, 宋卫东, 曹帅, 等. 爆破动载下胶结充填体的张拉力学响应机制 [J]. 采矿与安全工程学报, 2018, 35(3): 605–611. DOI: 10.13545/j.cnki.jmse.2018.03.022.ZHU P R, SONG W D, CAO S, et al. Tensile mechanical response mechanism of cemented backfills under blasting load [J]. Journal of Mining and Safety Engineering, 2018, 35(3): 605–611. DOI: 10.13545/j.cnki.jmse.2018.03.022. [24] 刘志祥, 李夕兵. 爆破动载下高阶段充填体稳定性研究 [J]. 矿冶工程, 2004, 24(3): 21–24. DOI: 10.3969/j.issn.0253-6099.2004.03.007.LIU Z X, LI X B. Research on stability of high-level backfill in blasting [J]. Mining and Metallurgical Engineering, 2004, 24(3): 21–24. DOI: 10.3969/j.issn.0253-6099.2004.03.007. [25] 王振昌. 二步回采围岩和充填体爆破损伤特征及安全阈值研究[D]. 福州: 福州大学, 2018: 10−26.WANG Z C. Study on blasting damage characteristics and safety threshold of surrounding rock and backfill in two-step mining [D]. Fuzhou: Fuzhou University, 2018: 10−26. [26] 李化, 黄润秋. 岩石结构面粗糙度系数JRC定量确定方法研究 [J]. 岩石力学与工程学报, 2014, 33(S2): 3489–3497. DOI: 10.13722/j.cnki.jrme.2014.s2.012.LI H, HUANG R Q. Method of quantitative determination of joint roughness coefficient [J]. Chinese Journal of Rock Mechanics and Engineering, 2014, 33(S2): 3489–3497. DOI: 10.13722/j.cnki.jrme.2014.s2.012. [27] 王岐. 用伸长率R确定岩石节理粗糙度系数的研究[C]//地下工程经验交流会论文选集. 甘肃: 中国岩石力学与工程学会, 1982: 355−360.WANG Q. Study on determining the roughness coefficient of rock joints with elongation R [C] // Gansu: Meeting on Underground Engineering Experience Sharing, 1982: 355−360. [28] 杜时贵, 陈禹, 樊良本. JRC修正直边法的数学表达 [J]. 工程地质学报, 1996, 4(2): 36–43.DU S G, CHEN Y, FAN L B. Mathematical expression of JRC modified straight edge [J]. Journal of Engineering Geology, 1996, 4(2): 36–43. [29] 段军, 常诗源, 张鹏飞, 等. 双利铁矿台阶爆破空气间隔长度研究与应用 [J]. 中国矿业, 2020, 29(6): 155–158. DOI: 10.12075/j.issn.1004-4051.2020.06.006.DUAN J, CHANG S Y, ZHANG P F, et al. Study and application of bench blasting interval length in Shuangli mine [J]. China Mining Magazine, 2020, 29(6): 155–158. DOI: 10.12075/j.issn.1004-4051.2020.06.006. [30] 曹杨. 中深孔台阶爆破模拟与研究[D]. 太原: 中北大学, 2012: 27−47.CAO Y. Simulation and research on the medium-length hole bench blasting [D]. Taiyuan: North University of China, 2012: 27−47. [31] 季京晨. 花岗岩物理力学性质与宏微观力学特性研究[D]. 安徽淮南: 安徽理工大学, 2019: 27−28.JI J C. Study on the physical and mechanical properties of the granite and the micro-mechanical properties of the macro [D]. Huainan, Anhui: Anhui University of Science and Technology, 2019: 27−28. [32] 刘永涛. 不同龄期尾砂胶结充填体单轴压缩破坏的声发射及断口分形特征[D]. 武汉: 武汉科技大学, 2018: 21−26.LIU Y T. Acoustic emission and fractal characteristics of cemented tailings backfill in different age under uniaxial compression [D]. Wuhan: Wuhan University of Science and Technology, 2018: 21−26. [33] 蔡美峰, 何满潮, 刘东燕. 岩石力学与工程[M]. 2版. 北京: 科学出版社, 2013: 24−25.CAI M F, HE M C, LIU D Y. Rock mechanics and engineering [M]. 2nd ed. Beijing: Science Press, 2013: 24−25. -

下载:

下载: