Effect of sodium bicarbonate powder on the process of ducted venting

-

摘要:

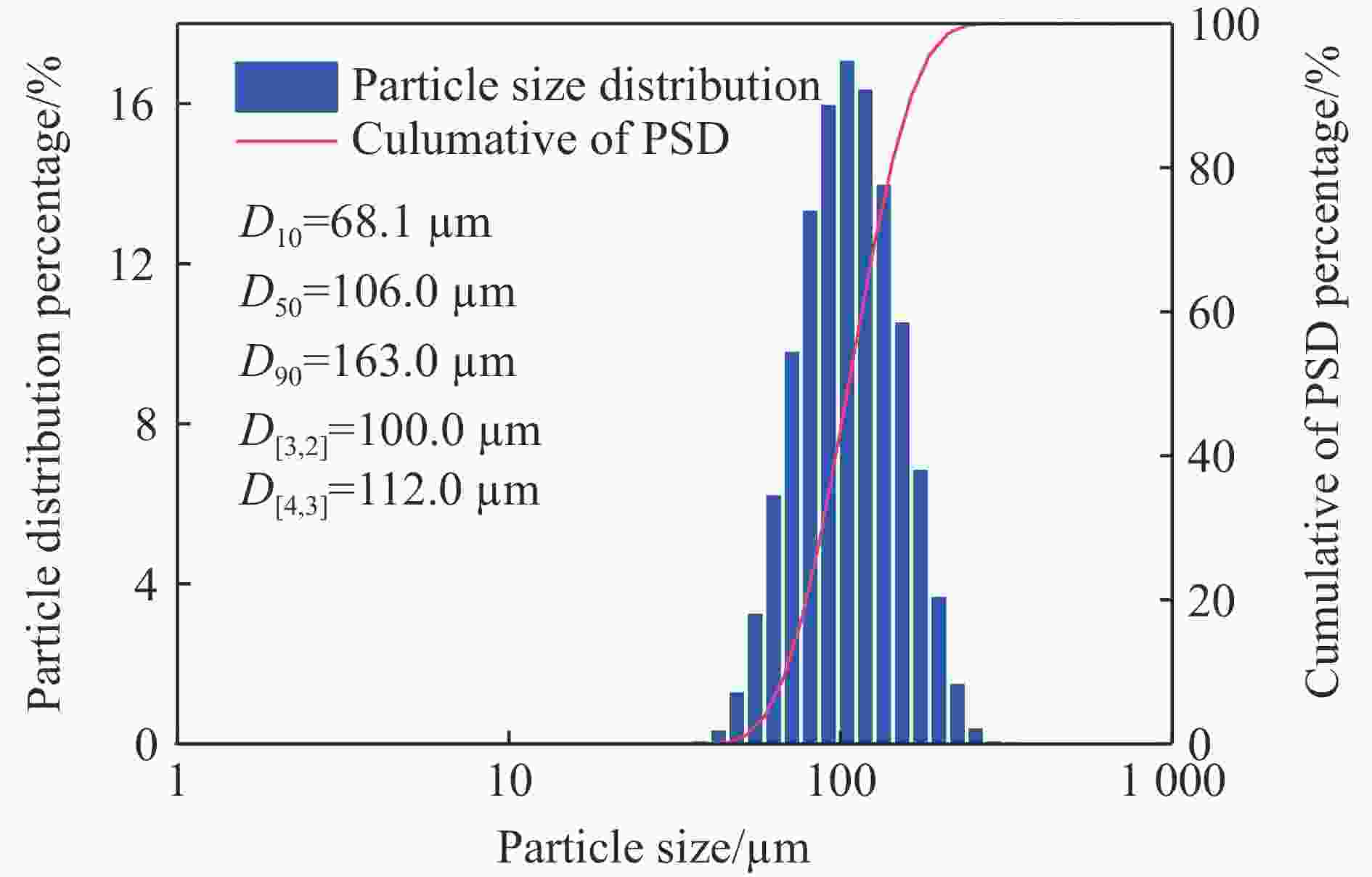

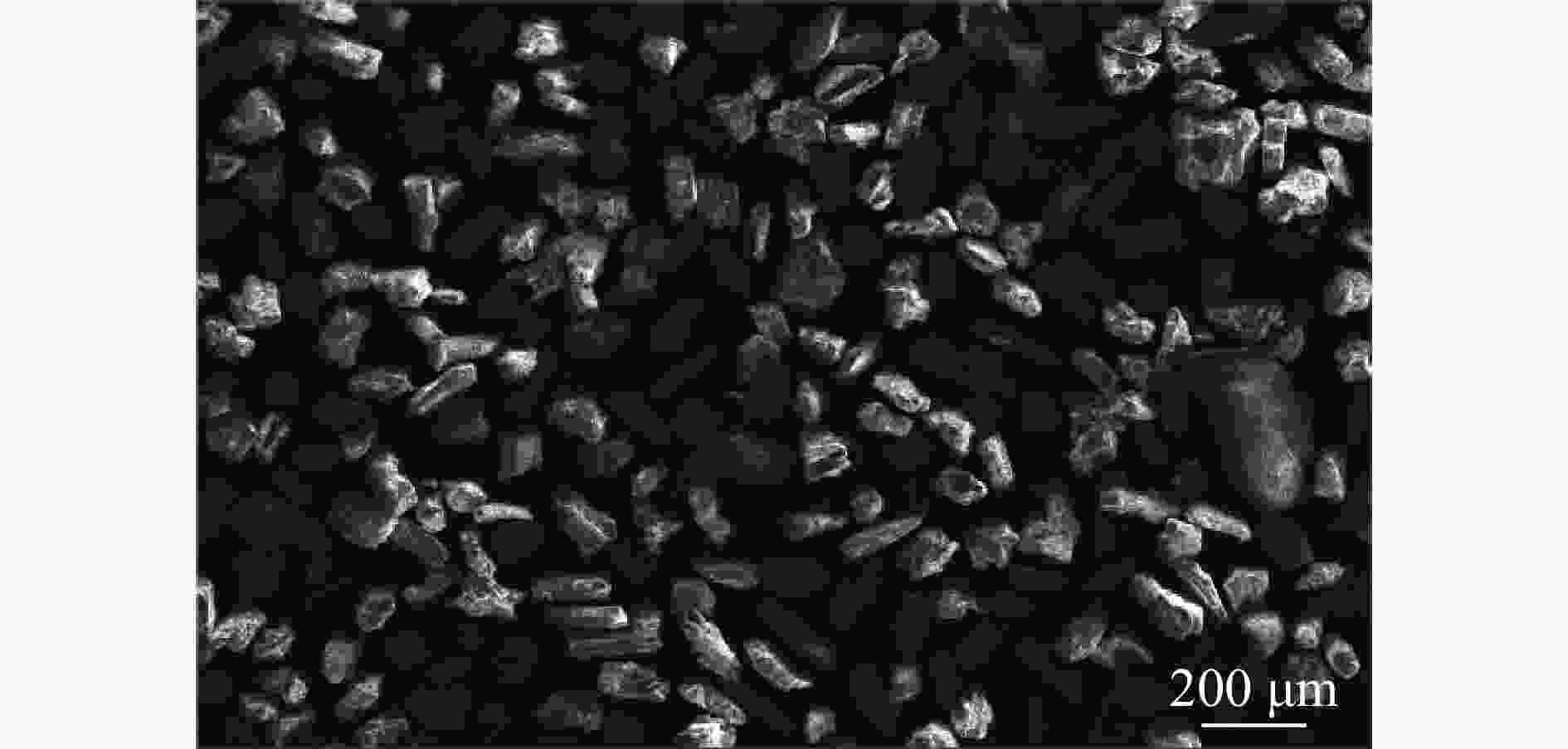

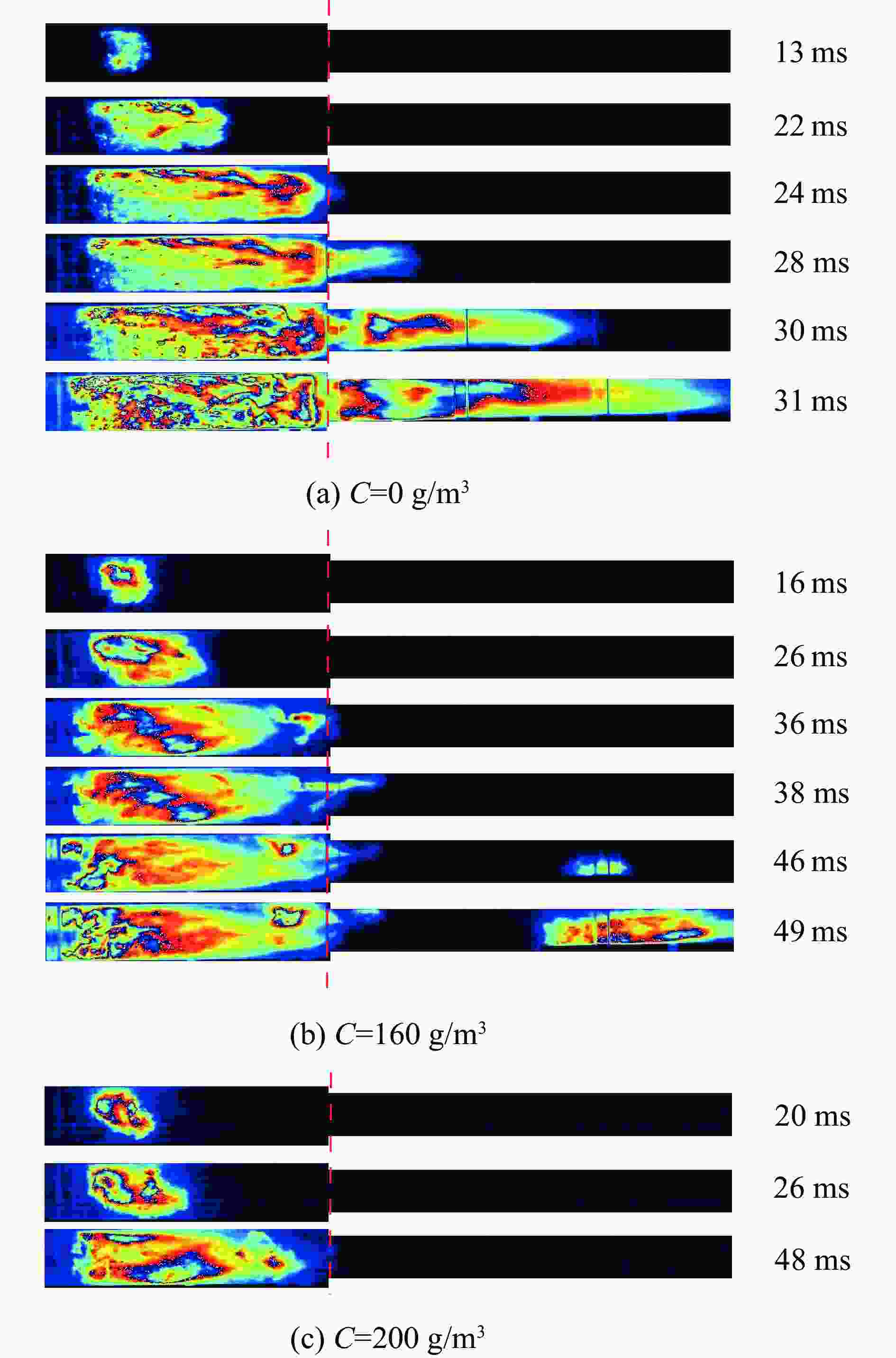

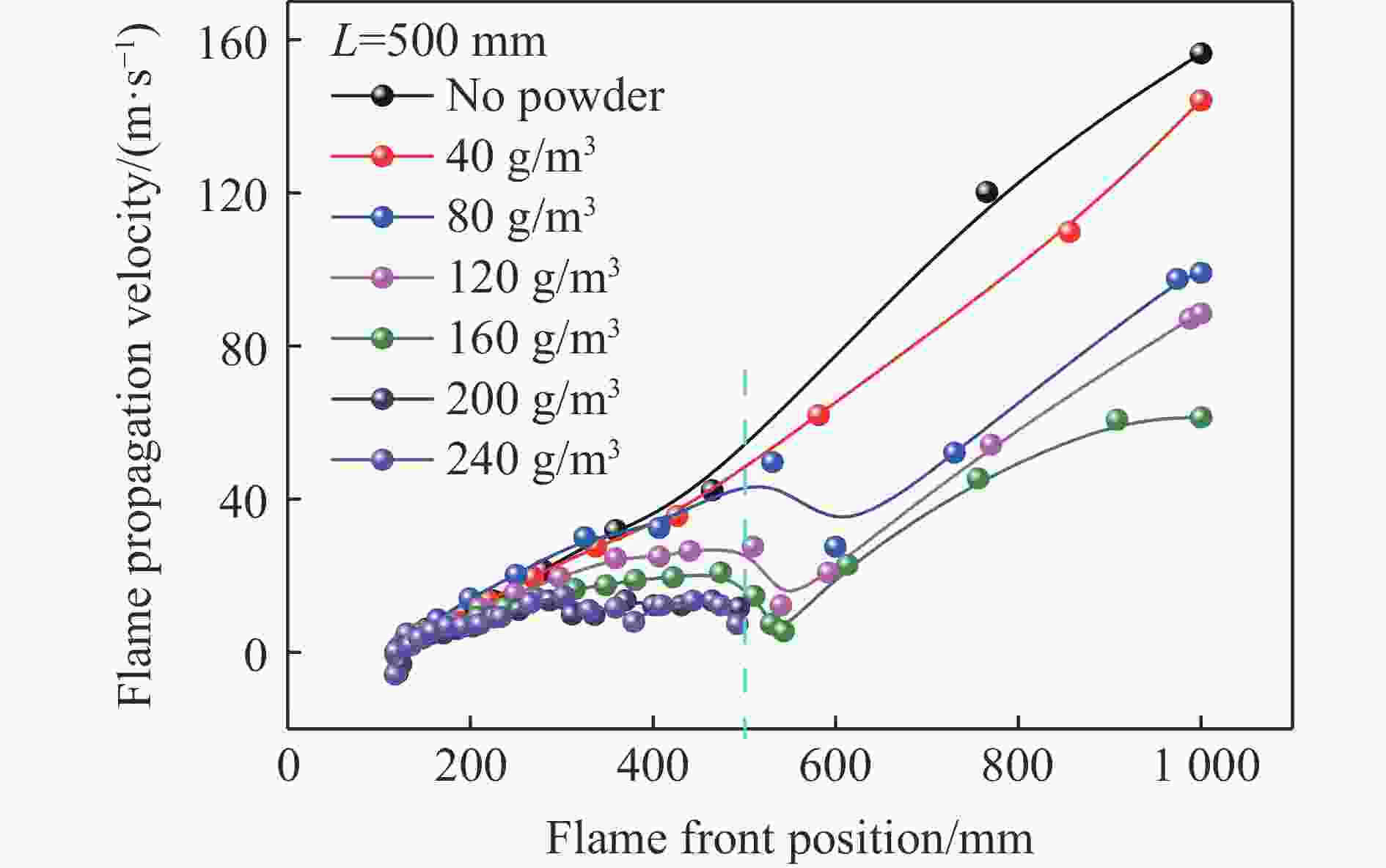

为了研究惰性粉体对导管泄爆过程的影响,采用质量浓度C为0、40、80、120、160、200 、240 g/m3的碳酸氢钠(NaHCO3)粉体,分别抑制连接不同长度(250 mm、500 mm、750 mm)泄爆导管的5 L容器内甲烷/空气预混气爆炸。对火焰传播特性分析结果表明:容器内添加NaHCO3粉体可以极大地削弱导管内二次爆炸,且合适质量浓度的NaHCO3粉体可以消除二次爆炸。随着NaHCO3粉体质量浓度增加,容器内火焰结构逐渐不规则化,火焰到达容器末端时间延长,导管内火焰经历弱化到熄灭过程,不同质量浓度NaHCO3粉体导致3种火焰速度发展模式。对压力特性分析得知,导管内爆炸超压上升机理依赖于NaHCO3粉体质量浓度,粉体质量浓度较低时,容器中最大爆炸超压取决于二次爆炸产生的第二压力峰值,反之取决于火焰在容器触壁时产生的第一压力峰值。随着NaHCO3粉体质量浓度增加,超压峰值下降率先增加然后趋于稳定,表明质量浓度效应逐渐减弱。最后定量分析了导管-容器配置中火焰传播速度与爆炸超压的关系。

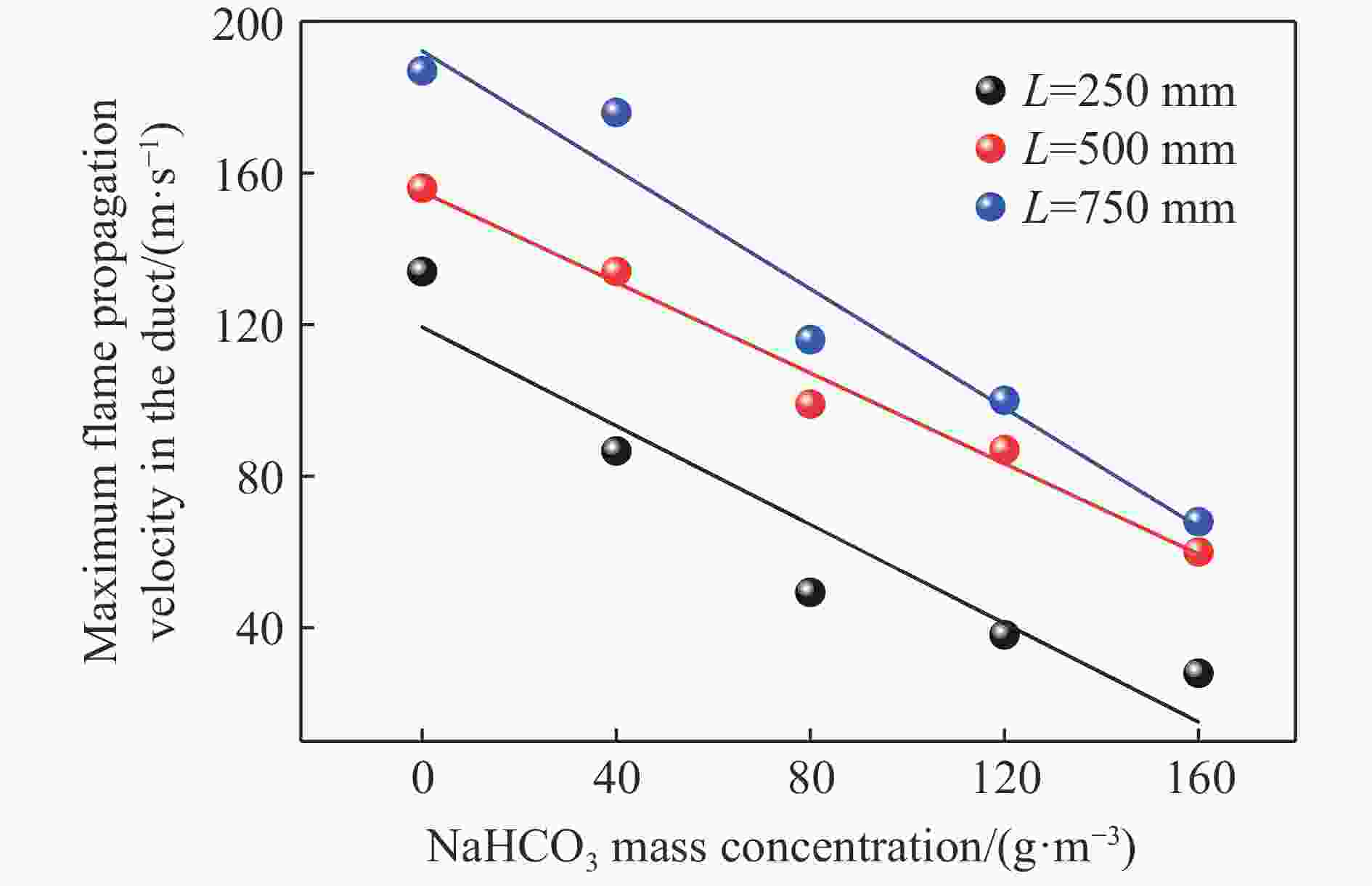

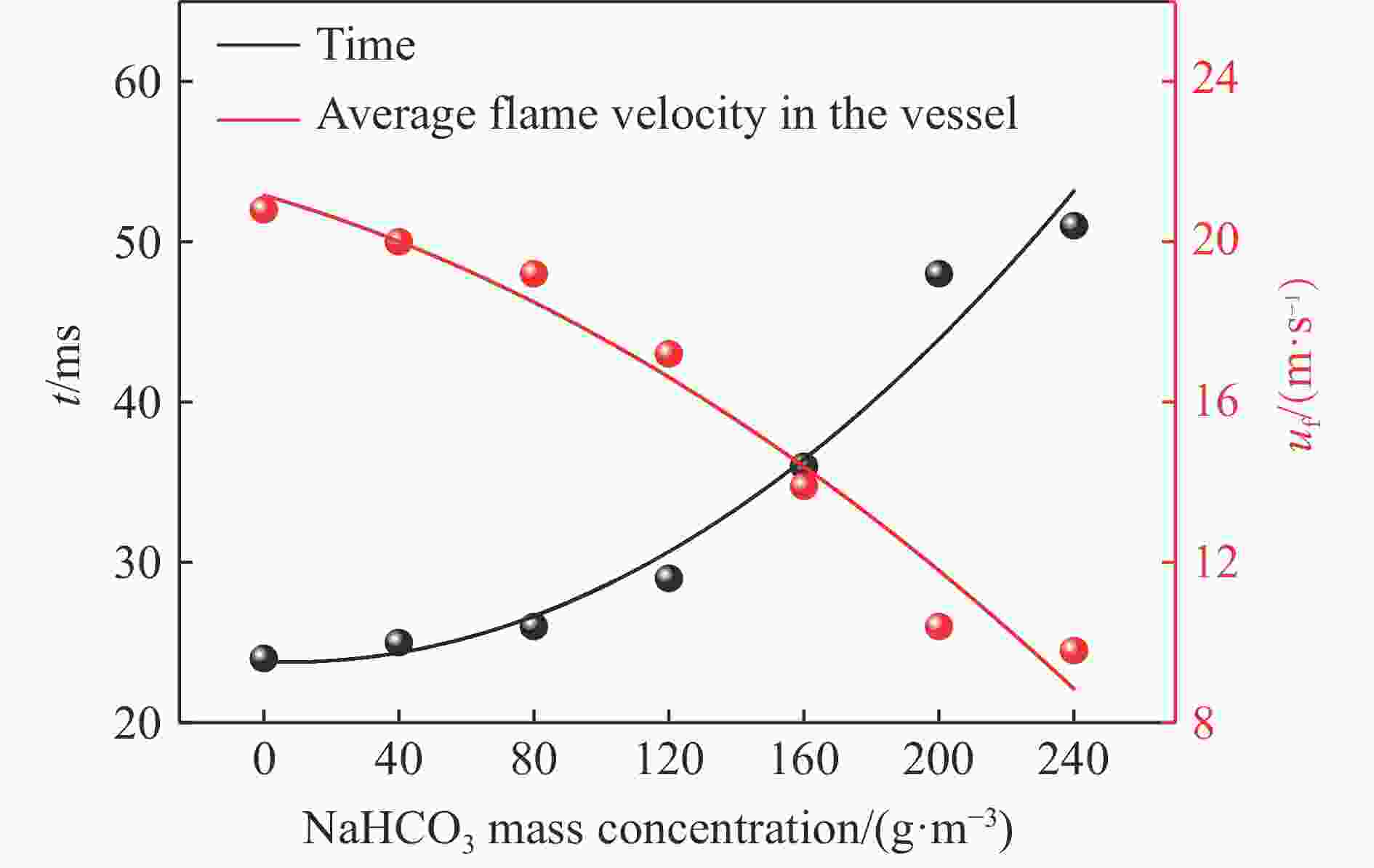

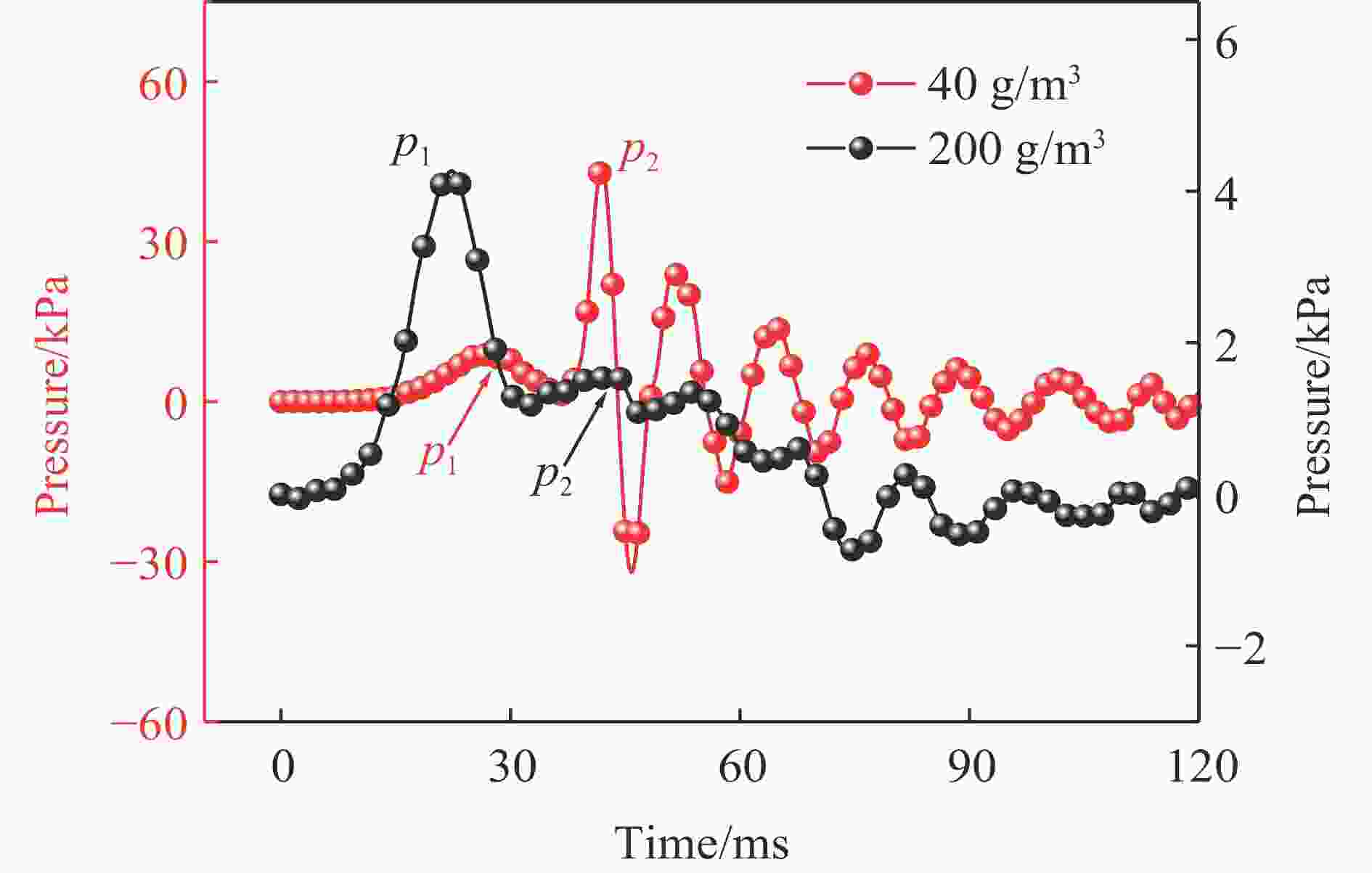

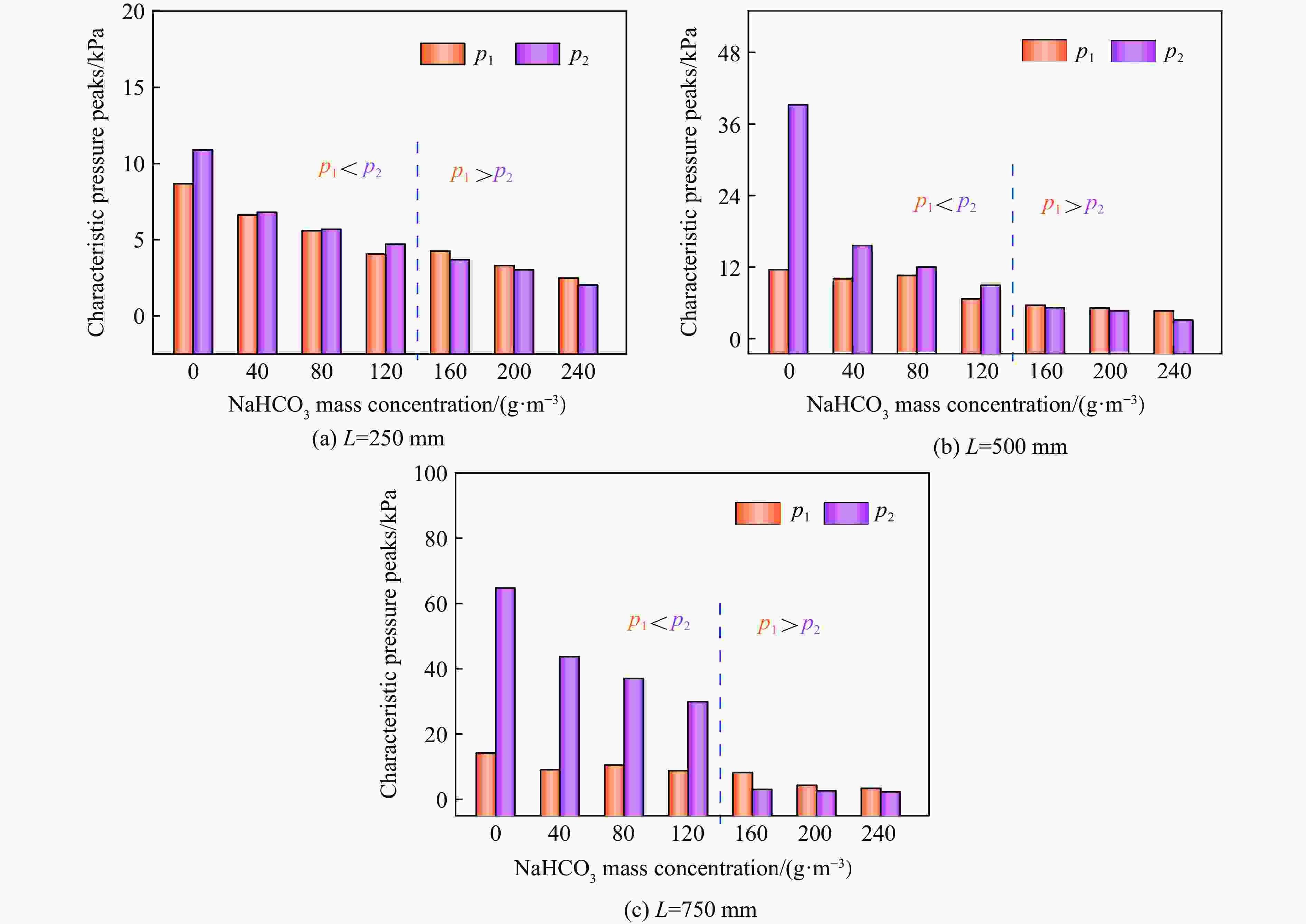

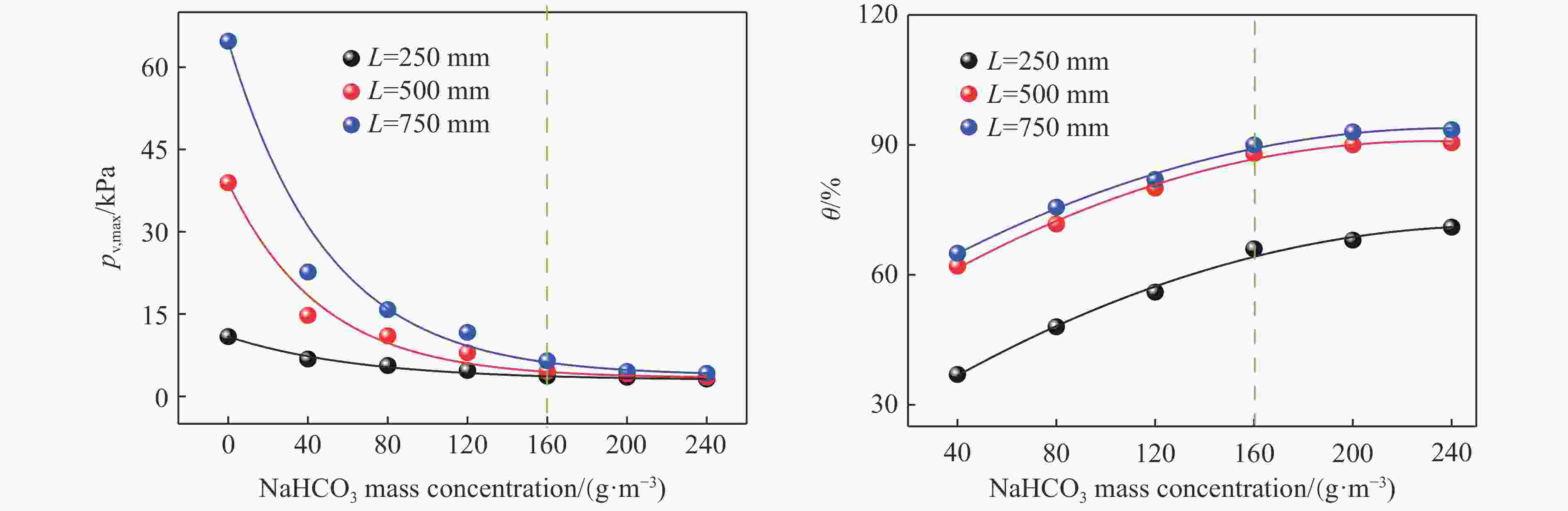

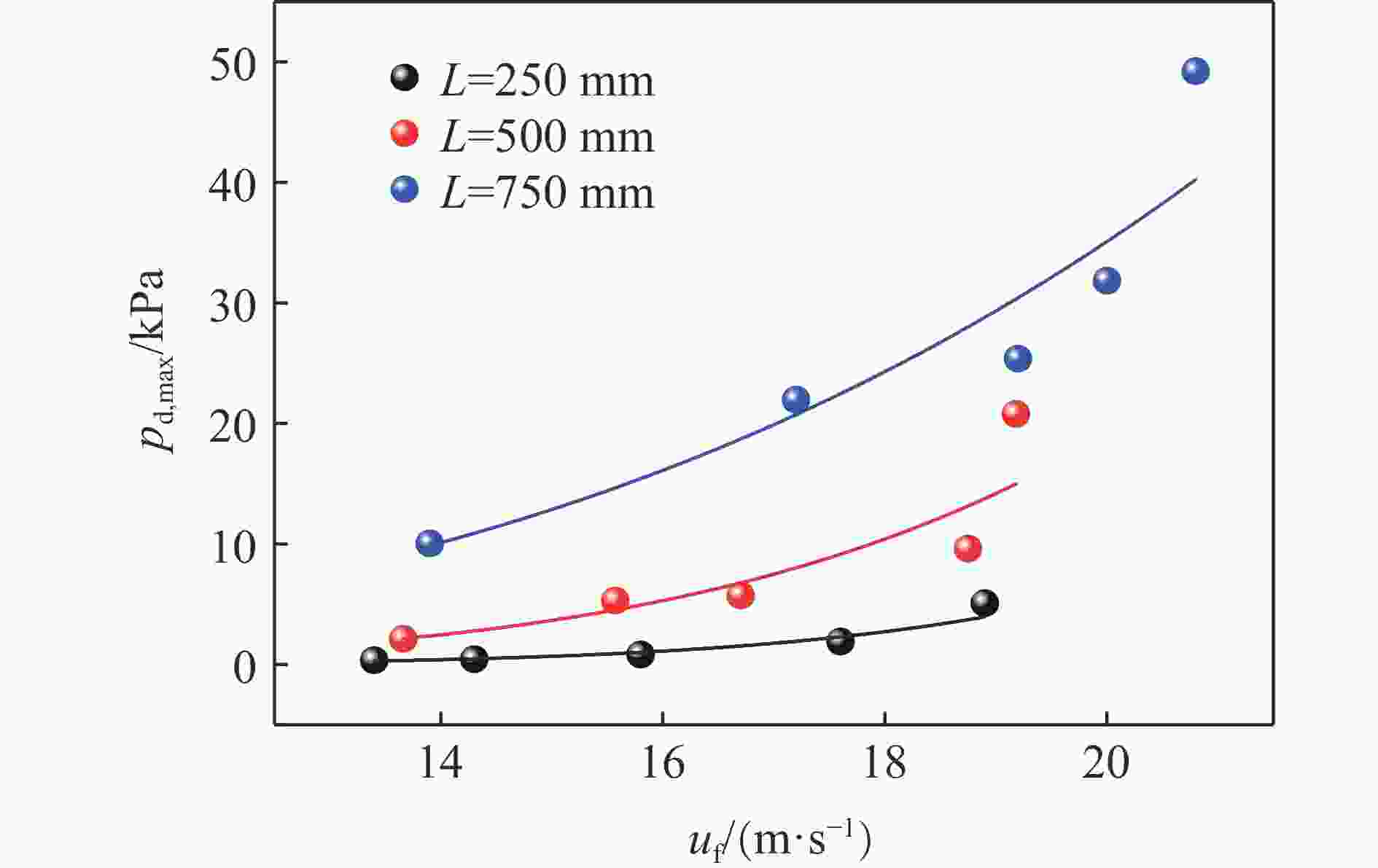

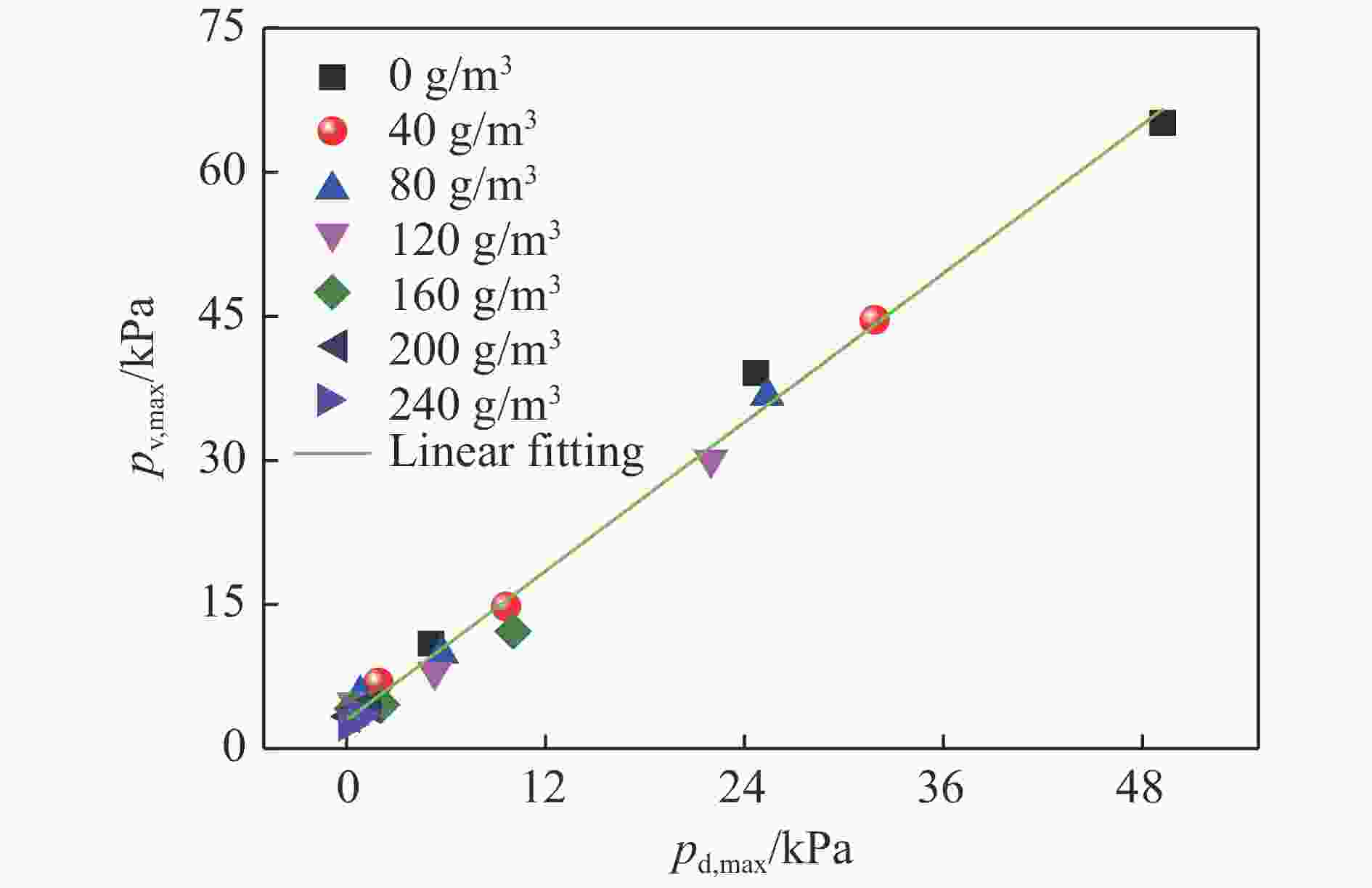

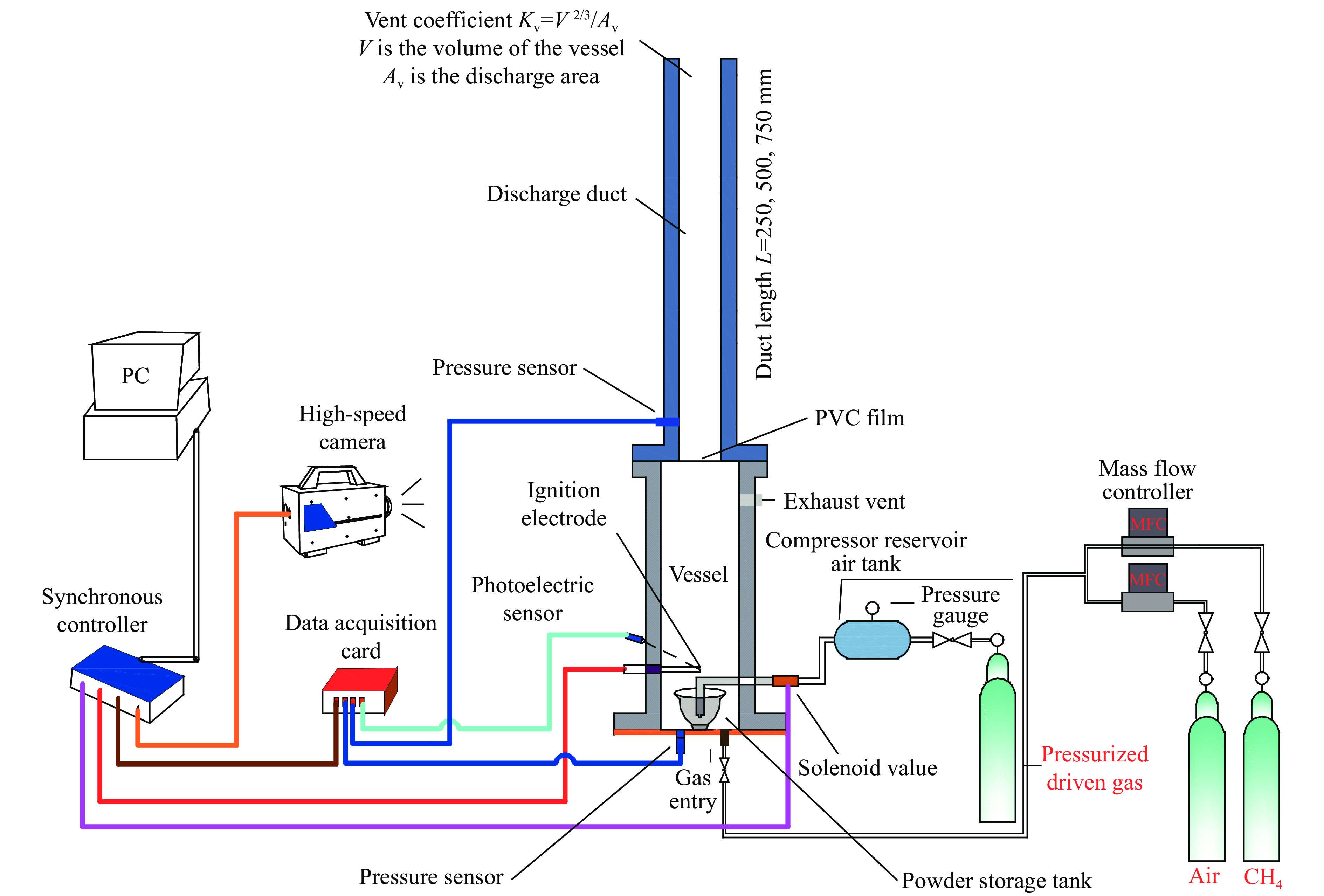

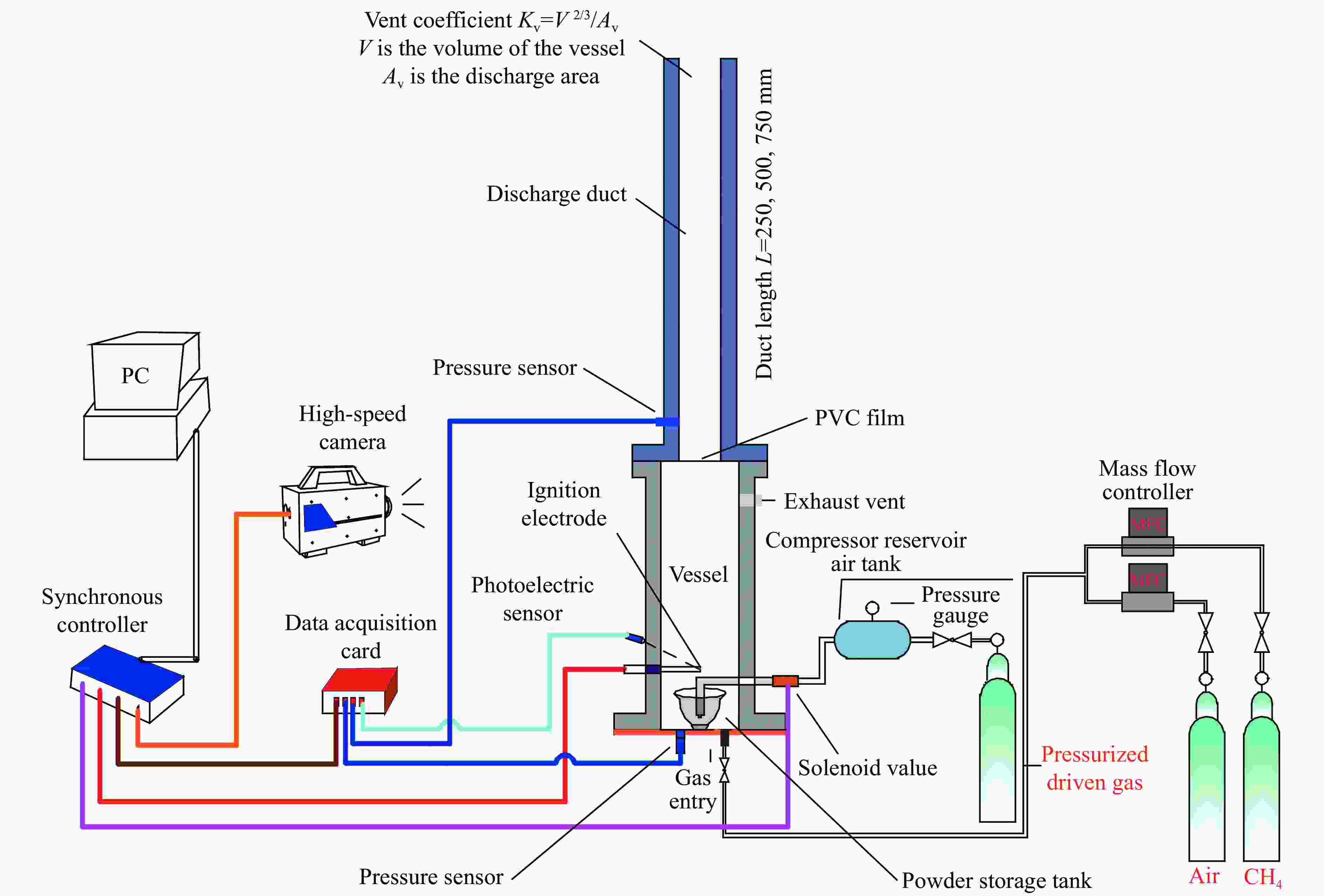

Abstract:To investigate the effect of sodium bicarbonate on the process of ducted venting, an experimental study was performed to suppress the methane-air explosions in a 5 L vessel connected with different duct length (250, 500, 750 mm) under NaHCO3 dry powder with the mass concentration C=0, 40, 80, 120, 160, 200, 240 g/m3. The flame front propagation and explosion overpressure waveform were analyzed. The results show that NaHCO3 powder greatly weakened the secondary explosion in the discharge duct, and the appropriate mass concentration of NaHCO3 powder eliminated the secondary explosion. As the NaHCO3 powder mass concentration increased, the flame structure in the vessel was gradually irregular, and the flame in the discharge duct went through the process of weakening to extinguishing. Moreover, the time for the flame to reach the end of the vessel was prolonged with the increase of powder mass concentration. Different mass concentration of NaHCO3 dry powder led to three development modes of flame velocity. The mechanism for the pressure rise in the vessel depended on the NaHCO3 powder mass concentration. The maximum pressure in the vessel was mainly dominated by the second pressure peak for the low powder mass concentration, but by the first pressure peak for the high powder mass concentration. The drop rate of overpressure increased at first and then leveled off with the increase of NaHCO3 powder mass concentration, which indicates that the mass concentration effect gradually weaken. Finally, the relationship between flame propagation velocity and explosion overpressure in the ducted vented vessel was quantitatively analyzed.

-

Key words:

- methane explosion /

- ducted venting /

- explosion suppression /

- powder mass concentration

-

-

[1] 高康华, 赵天辉, 孙松, 等. 建筑物内气体爆炸效应简化计算研究综述 [J]. 爆炸与冲击, 2018, 38(2): 102101. DOI: 10.11883/bzycj-2016-0201.GAO K H, ZHAO T H, SUN S, et al. Simplified calculation methods of gaseous explosion effects in buildings [J]. Explosion and Shock Waves, 2018, 38(2): 102101. DOI: 10.11883/bzycj-2016-0201. [2] 李国庆, 张笈玮, 武军, 等. 方管内汽油-空气混合气体密闭爆炸和泄爆特性研究 [J]. 爆炸与冲击, 2020, 40(10): 102101. DOI: 10.11883/bzycj-2019-0416.LI G Q, ZHANG J W, WU J, et al. Characteristics of closed and vented explosions of gasoline-air mixture in a square tube [J]. Explosion and Shock Waves, 2020, 40(10): 102101. DOI: 10.11883/bzycj-2019-0416. [3] BENEDETTO A D, RUSSO P, SALZANO E. The design of duct venting of gas explosions [J]. Process Safety Progress, 2008, 27(2): 164–172. DOI: 10.1002/prs.10239. [4] SIWEK R. Explosion venting technology [J]. Journal of Loss Prevention in the Process Industries, 1996, 9(1): 81–90. DOI: 10.1016/0950-4230(95)00058-5. [5] 张庆武, 蒋军成, 喻源, 等. 基于支持向量机的导管泄爆容器压力峰值预测 [J]. 爆炸与冲击, 2014, 34(6): 748–753. DOI: 10.11883/1001-1455(2014)06-0748-06.ZHANG Q W, JIANG J C, YU Y, et al. Prediction of peak pressure in the explosion-vented vessel with a venting duct based on support vector machine [J]. Explosion and Shock Waves, 2014, 34(6): 748–753. DOI: 10.11883/1001-1455(2014)06-0748-06. [6] FERRARA G, BENEDETTO A D, SALZANO E, et al. CFD analysis of gas explosions vented through relief pipes [J]. Journal of Hazardous Materials, 2006, 137(2): 654–665. DOI: 10.1016/j.jhazmat.2006.03.037. [7] PONIZ B, LEYER J C. Flame dynamics in a vented vessel connected to a duct: 2. Influence of ignition site, membrane rupture, and turbulence [J]. Combustion and Fame, 1999, 116(1): 272–281. DOI: 10.1016/S0010-2180(98)00039-X. [8] 叶经方, 姜孝海, 贾正望, 等. 泄爆诱导二次爆炸的实验研究 [J]. 爆炸与冲击, 2004, 24(4): 356–362.YE J F, JIANG X H, JIA Z W, et al. Experimental investigations of external second-explosion induced by vented explosion [J]. Explosion and Shock Waves, 2004, 24(4): 356–362. [9] 范宝春, 姜孝海. 高压泄爆导致的二次爆炸 [J]. 爆炸与冲击, 2005, 25(1): 11–16.FAN B C, JIANG X H. Secondary explosion induced by vented explosion [J]. Explosion and Shock Waves, 2005, 25(1): 11–16. [10] 姜孝海, 范宝春, 叶经方, 等. 泄爆过程中二次爆炸的动力学机理研究 [J]. 力学学报, 2005(4): 442–450. DOI: 10.3321/j.issn:0459-1879.2005.04.009.JIANG X H, FAN B C, YE J F, et al. Dynamics in external secondary explosion during venting [J]. Chinese Journal of Theoretical and Applied Mechanics, 2005(4): 442–450. DOI: 10.3321/j.issn:0459-1879.2005.04.009. [11] 喻健良, 闫兴清, 李迪. 采用泄爆管的粉尘爆炸在泄放过程中的压力特性 [J]. 爆炸与冲击, 2012, 32(6): 669–672. DOI: 10.11883/1001-1455(2012)06-0669-04.YU J L, YAN X Q, LI D. Pressure characteristics in dust explosion relief process by using a relief pipe [J]. Explosion and Shock Waves, 2012, 32(6): 669–672. DOI: 10.11883/1001-1455(2012)06-0669-04. [12] 王志荣, 蒋军成, 周超. 连通装置气体爆炸特性实验 [J]. 爆炸与冲击, 2011, 31(1): 69–74. DOI: 10.11883/1001-1455(2011)01-0069-06.WANG Z R, JIANG J C, ZHOU C. Experimental investigation of gas explosion characteristic in linked vessels [J]. Explosion and Shock Waves, 2011, 31(1): 69–74. DOI: 10.11883/1001-1455(2011)01-0069-06. [13] HENNETON N, PONIZY B, VEYSSIERE B. Control of flame transmission from a vessel to a discharge duct [J]. Combustion Science and Technology, 2006, 178(10−11): 1803–1819. DOI: 10.1080/00102200600790722. [14] MAKAROV D, VERBECKE F, MOLKOV V. Numerical analysis of hydrogen deflagration mitigation by venting through a duct [J]. Journal of Loss Prevention in the Process Industries, 2007, 20(4−6): 433–438. DOI: 10.1016/j.jlp.2007.04.022. [15] PONIZY B, HENNETON N, CLAVERIE A, et al. Detailed investigation of flame transmission from a vessel to a discharge duct [J]. Combustion and Flame, 2014, 161(5): 1348–1364. DOI: 10.1016/j.combustflame.2013.11.006. [16] FERRARA G, WILLACY S K, PHYLAKTOU H N, et al. Venting of gas explosion through relief ducts: Interaction between internal and external explosions [J]. Journal of Hazardous Materials, 2008, 155(1−2): 358–368. DOI: 10.1016/j.jhazmat.2007.11.077. [17] 范宝春, 李鸿志. 惰性颗粒抑爆过程的数值模拟 [J]. 爆炸与冲击, 2000, 20(3): 208–214.FAN B C, LI H Z. Numerical simulations of explosion suppression by inert particle [J]. Explosion and Shock Waves, 2000, 20(3): 208–214. [18] 陈曦, 陈先锋, 张洪铭, 等. 惰化剂粒径对铝粉火焰传播特性影响的实验研究 [J]. 爆炸与冲击, 2017, 37(4): 759–765. DOI: 10.11883/1001-1455(2017)04-0759-07.CHEN X, CHEN X F, ZHANG H M, et al. Effects of inerting agent with different particle sizes on the flame propagation of aluminum dust [J]. Explosion and Shock Waves, 2017, 37(4): 759–765. DOI: 10.11883/1001-1455(2017)04-0759-07. [19] 王信群, 王婷, 徐海顺, 等. BC粉体抑爆剂改性及抑制甲烷/空气混合物爆炸 [J]. 化工学报, 2015, 66(12): 5171–5178. DOI: 10.11949/j.issn.0438-1157.20141869.WANG X Q, WANG T, XU H S, et al. Modification of commercial BC dry chemical powder suppressant and experiments on suppression of methane-air explosion [J]. Journal of Chemical Industry and Engineering, 2015, 66(12): 5171–5178. DOI: 10.11949/j.issn.0438-1157.20141869. [20] JIANG H P, BI M S, PENG Q K, et al. Suppression of pulverized biomass dust explosion by NaHCO3 and NH4H2PO4 [J]. Renewable Energy, 2020, 147: 2046–2055. DOI: 10.1016/j.renene.2019.10.026. [21] IBRAHIM S S, MASRI A R. The effects of obstructions on overpressure resulting from premixed flame deflagration [J]. Journal of Loss Prevention in the Process Industries, 2001, 14(3): 213–221. DOI: 10.1016/S0950-4230(00)00024-3. [22] 陈东梁, 孙金华, 刘义, 等. 甲烷/空气预混气体火焰的传播特征 [J]. 爆炸与冲击, 2008, 28(5): 385–390. DOI: 10.11883/1001-1455(2008)05-0385-06.CHEN D L, SUN J H, LIU Y et al. Propagation characteristics of premixed methane-air flames [J]. Explosion and Shock Waves, 2008, 28(5): 385–390. DOI: 10.11883/1001-1455(2008)05-0385-06. [23] 靳红旺, 郑立刚, 朱小超, 等. 竖直管道中氧化铝抑制铝粉爆炸特性研究 [J]. 化工学报, 2020, 71(4): 1929–1939. DOI: 10.11949/0438-1157.20190620.JIN H W, ZHENG L G, ZHU X C, et al. Inhibition effect of alumina on aluminum powder explosion characteristics in vertical duct [J]. Journal of Chemical Industry and Engineering, 2020, 71(4): 1929–1939. DOI: 10.11949/0438-1157.20190620. [24] 杨艺, 何学秋, 刘建章, 等. 瓦斯爆燃火焰内部流场分形特性研究 [J]. 爆炸与冲击, 2004, 24(1): 30–36.YANG Y, HE X Q, LIU J Z, et al. Fractal characteristics of flame inner flow field in methane/air explosion [J]. Explosion and Shock Waves, 2004, 24(1): 30–36. [25] CHRISTOPHE P, RIM B M, MOHAMED G, et al. Thermal radiation in dust flame propagation [J]. Journal of Loss Prevention in the Process Industries, 2017, 49: 896–904. DOI: 10.1016/j.jlp.2017.01.002. [26] KASMANI R M, ANDREWS G E, PHYLAKTOU H N. Experimental study on vented gas explosion in a cylindrical vessel with a vent duct [J]. Process Safety and Environmental Protection, 2013, 91(4): 245–252. DOI: 10.1016/j.psep.2012.05.006. [27] 郑立刚, 王亚磊, 于水军, 等. NaHCO3抑制瓦斯爆炸火焰与压力的耦合分析 [J]. 化工学报, 2018, 69(9): 4129–4136. DOI: 10.11949/j.issn.0438-1157.20180433.ZHENG L G, WANG Y L, YU S J, et al. Coupled relationship between flame and overpressure of gas explosion inhibited by NaHCO3 [J]. Journal of Chemical Industry and Engineering, 2018, 69(9): 4129–4136. DOI: 10.11949/j.issn.0438-1157.20180433. [28] RANGANATHAN S, ROCKWELL S R, PETROWD, et al. Radiative fraction of dust entrained turbulent premixed flames [J]. Journal of Loss Prevention in the Process Industries, 2018, 51: 65–71. DOI: 10.1016/j.jlp.2017.11.009. [29] YAN X Q, YU J L. Overpressure characteristics of aluminium dust explosion vented through a relief pipe [J]. Journal of Loss Prevention in the Process Industries, 2013, 26(4): 676–682. DOI: 10.1016/j.jlp.2013.01.003. -

下载:

下载: