| [1] |

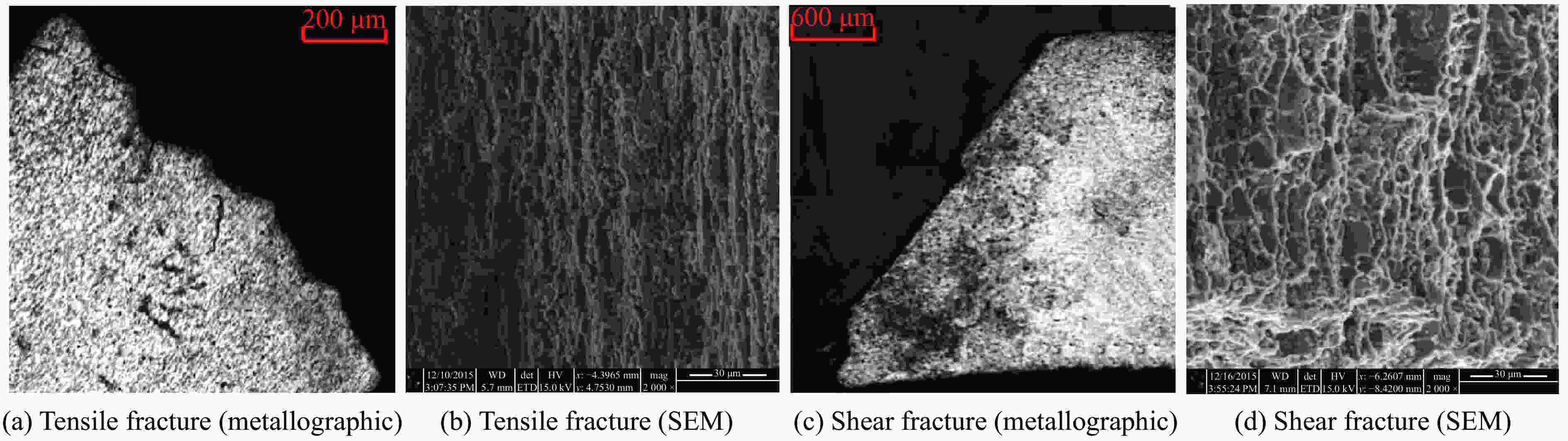

FENG X X, KUMAR A M, HIRTH J P. Mixed mode I/III fracture toughness of 2034 aluminum alloys [J]. Acta Metallurgica et Materialia, 1993, 41(9): 2755–2764. DOI: 10.1016/0956-7151(93)90144-H.

|

| [2] |

LIU S, CHAO Y J, ZHU X K. Tensile-shear transition in mixed mode I/III fracture [J]. International Journal of Solids and Structures, 2004, 41(22−23): 6147–6172. DOI: 10.1016/j.ijsolstr.2004.04.044.

|

| [3] |

BOYCE B L, KRAMER S, BOSILJEVAC T R, et al. The second Sandia Fracture Challenge: predictions of ductile failure under quasi-static and moderate-rate dynamic loading [J]. International Journal of Fracture, 2016, 198(1−2): 5–100. DOI: 10.1007/s10704-016-0089-7.

|

| [4] |

OKAZAWA S, USAMI T. Plastic instability simulation of steel in tension [M] // ZHAO X L. Structural Failure and Plasticity. Amsterdam: Elsevier, 2000: 775−780.DOI: 10.1016/B978-008043875-7/50253-7.

|

| [5] |

XUE L, WIERZBICKI T. Numerical simulation of fracture mode transition in ductile plates [J]. International Journal of Solids and Structures, 2009, 46(6): 1423–1435. DOI: 10.1016/j.ijsolstr.2008.11.009.

|

| [6] |

胡八一. 金属圆管在内部爆轰加载下的膨胀断裂机理研究[D]. 绵阳: 中国工程物理研究院研究生部, 1992: 20−53.HU B Y. Mechanism of expansion and rupture of metal pipe under internal detonation loading[D]. Mianyang: Graduate School of China Academy of Engineering Physics, 1992: 20−53.

|

| [7] |

汤铁钢, 谷岩, 李庆忠, 等. 爆轰加载下金属柱壳膨胀破裂过程研究 [J]. 爆炸与冲击, 2003, 23(6): 529–533.TANG T G, GU Y, LI Q Z, et al. Expanding fracture of steel cylinder shell by detonation driving [J]. Explosion and Shock Waves, 2003, 23(6): 529–533.

|

| [8] |

刘明涛, 汤铁钢, 胡海波, 等. 不同起爆方式下炸药驱动柱壳膨胀断裂的数值模拟 [J]. 爆炸与冲击, 2014, 34(4): 415–420. DOI: 10.11883/1001-1455(2014)04-0415-06.LIU M T, TANG T G, HU H B, et al. Numerical studies of explosion induced cylindrical shell fracture under different detonating modes [J]. Explosion and Shock Waves, 2014, 34(4): 415–420. DOI: 10.11883/1001-1455(2014)04-0415-06.

|

| [9] |

LIU M T, REN G W, FAN C, et al. Experimental and numerical studies on the expanding fracture behavior of an explosively driven 1045 steel cylinder [J]. International Journal of Impact Engineering, 2017, 109: 240–252. DOI: 10.1016/j.ijimpeng.2017.07.008.

|

| [10] |

胡八一, 董庆东, 韩长生, 等. 内部爆轰加载下的钢管膨胀断裂研究 [J]. 爆炸与冲击, 1993, 13(1): 49–54.HU B Y, DONG Q D, HAN C S, et al. Studies of expansion and fracture of explosive-filled steel cylinders [J]. Explosion and Shock Waves, 1993, 13(1): 49–54.

|

| [11] |

汤铁钢, 李庆忠, 孙学林, 等. 45钢柱壳膨胀断裂的应变率效应 [J]. 爆炸与冲击, 2006, 26(2): 129–133. DOI: 10.11883/1001-1455(2006)02-0129-05.TANG T G, LI Q Z, SUN X L, et al. Strain-rate effects of expanding fracture of 45 steel cylinder shells driven by detonation [J]. Explosion and Shock Waves, 2006, 26(2): 129–133. DOI: 10.11883/1001-1455(2006)02-0129-05.

|

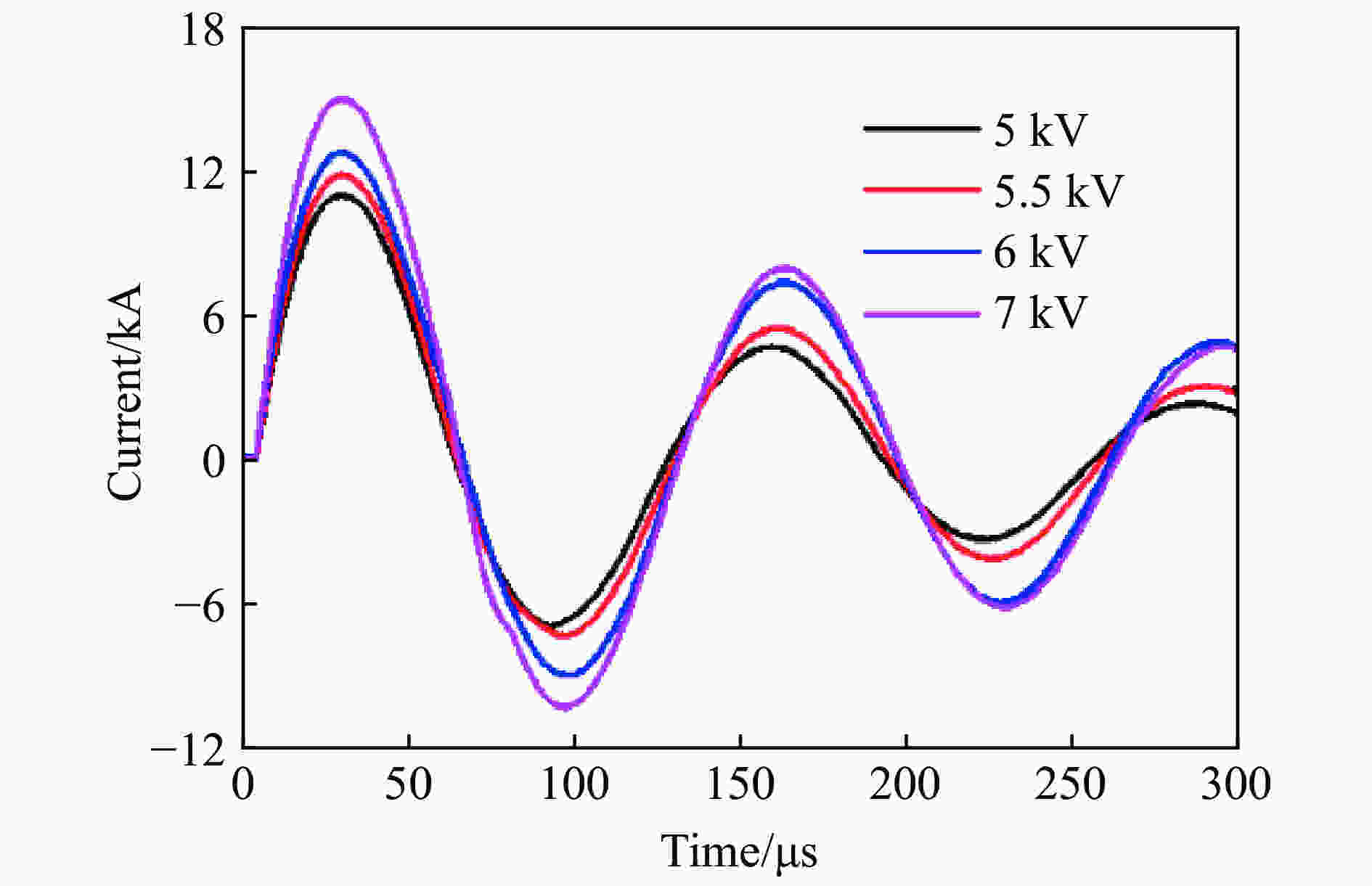

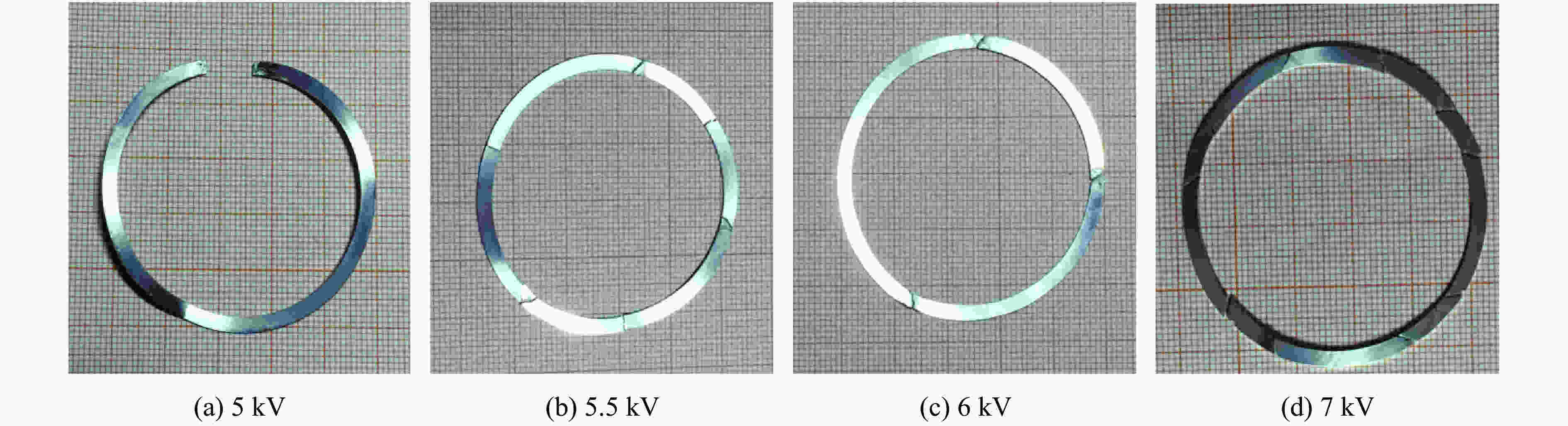

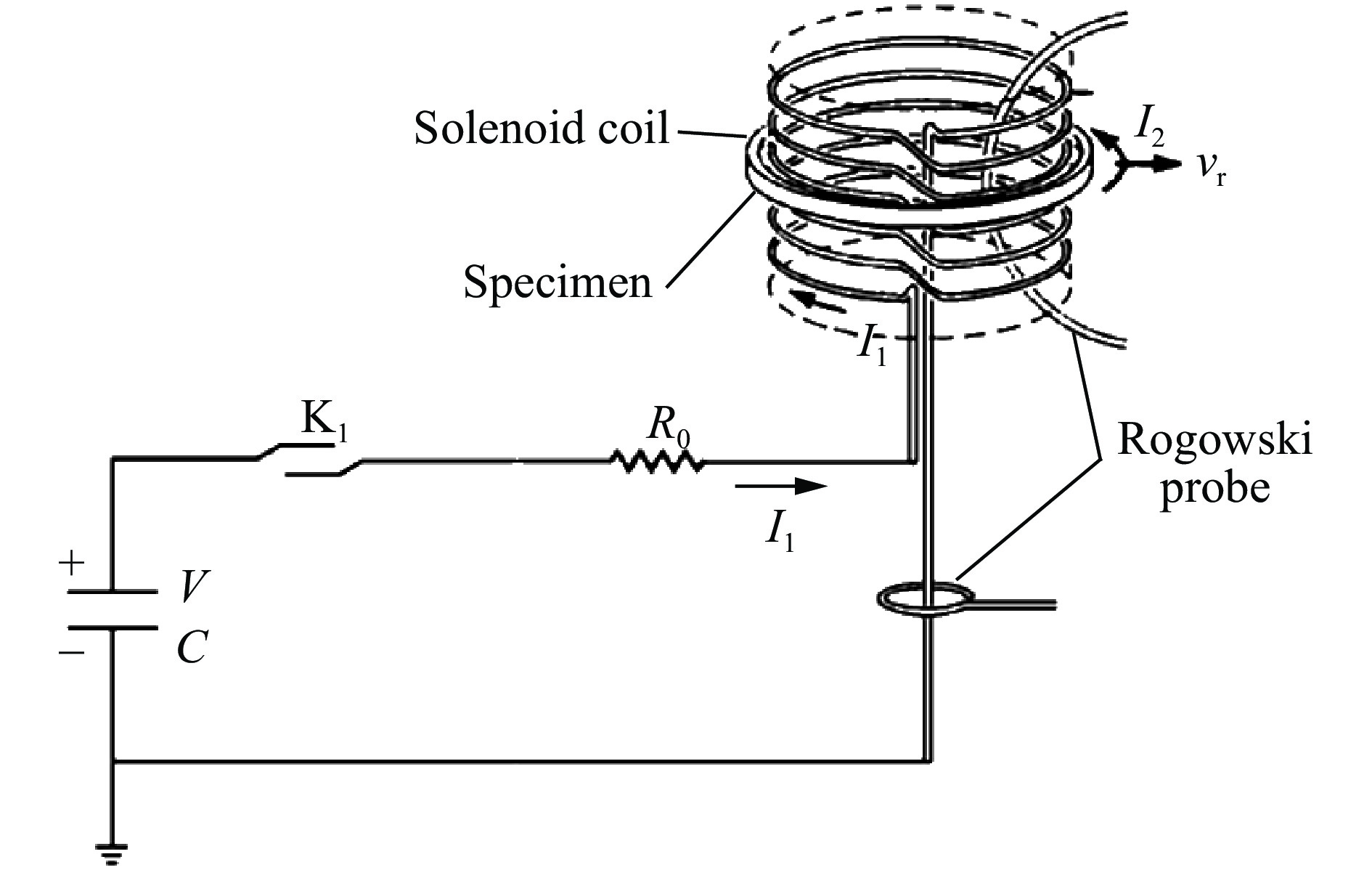

| [12] |

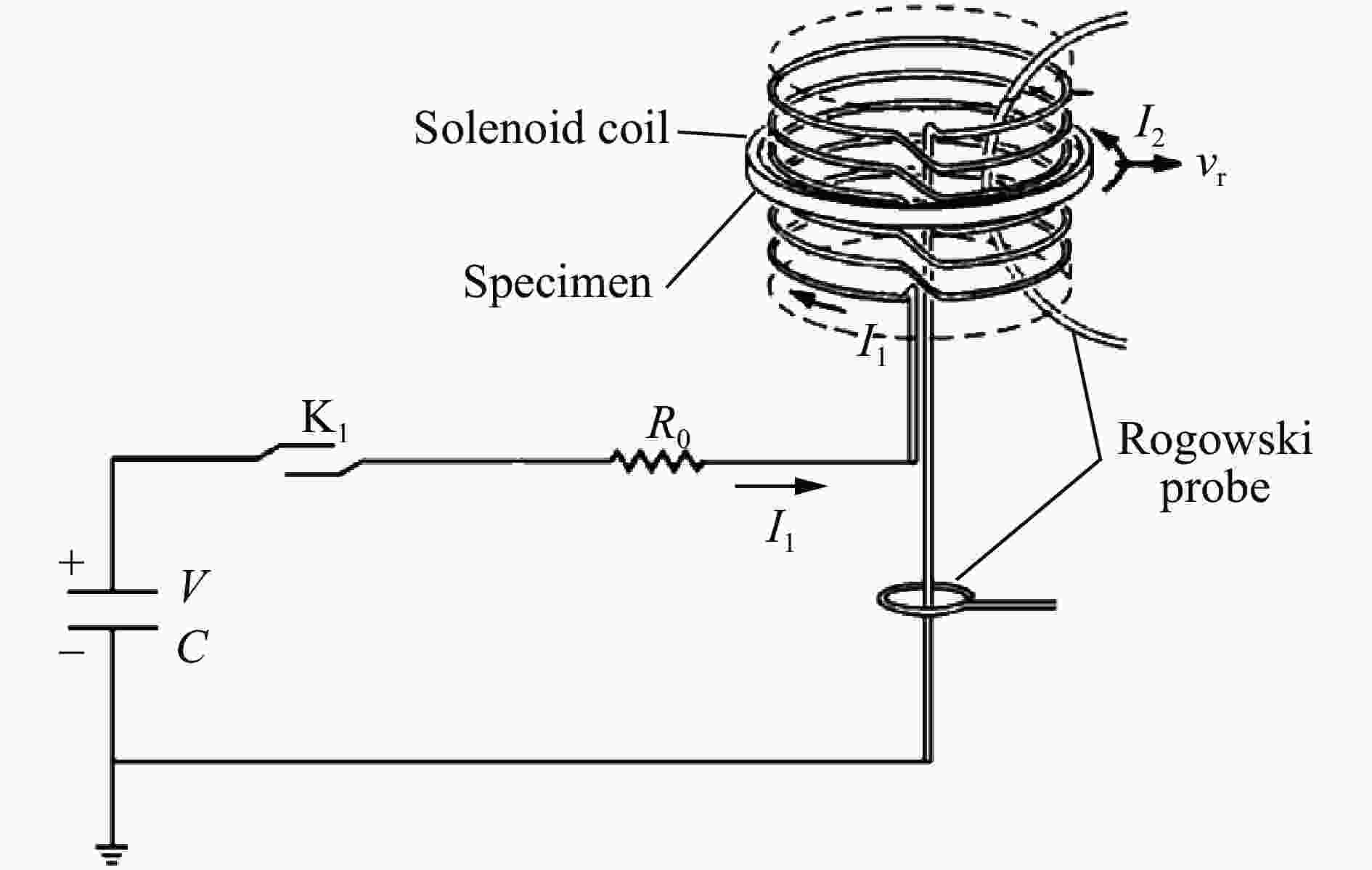

桂毓林, 孙承纬, 李强, 等. 实现金属环动态拉伸的电磁加载技术研究 [J]. 爆炸与冲击, 2006, 26(6): 481–485. DOI: 10.11883/1001-1455(2006)06-0481-05.GUI Y L, SUN C W, LI Q, et al. Experimental studies on dynamic tension of metal ring by electromagnetic loading [J]. Explosion and Shock Waves, 2006, 26(6): 481–485. DOI: 10.11883/1001-1455(2006)06-0481-05.

|

| [13] |

种涛, 赵剑衡, 谭福利, 等. 电磁膨胀环实验设计的关键因素 [J]. 爆炸与冲击, 2013, 33(5): 544–550. DOI: 10.11883/1001-1455(2013)05-0544-07.CHONG T, ZHAO J H, TAN F L, et al. Key factors in design of electromagnetic ring experiment [J]. Explosion and Shock Waves, 2013, 33(5): 544–550. DOI: 10.11883/1001-1455(2013)05-0544-07.

|

| [14] |

陈红. 电磁驱动金属膨胀环动态拉伸实验技术[D]. 宁波: 宁波大学, 2012: 12−14.CHEN H. Dynamic tension experimental technique of electromagneticall driven expanding metal ring[D]. Ningbo: Ningbo University, 2012: 12−14.

|

| [15] |

刘明涛, 汤铁钢, 郭昭亮, 等. 膨胀环实验平台及其在材料动力学行为研究中的应用 [J]. 实验力学, 2016, 31(1): 47–56. DOI: 10.7520/1001-4888-15-022.LIU M T, TANG T G, GUO Z L, et al. Expanding ring experimental platform and its application in material dynamic mechanical behavior investigation [J]. Journal of Experimental Mechanics, 2016, 31(1): 47–56. DOI: 10.7520/1001-4888-15-022.

|

| [16] |

NIORDSON F L. A unit for testing materials at high strain rates [J]. Experimental Mechanics, 1965, 5(1): 29–32.

|

下载:

下载: