Numerical simulations of response and failure of carbon nanotube/carbon fibre reinforced plastic laminates under impact loading

-

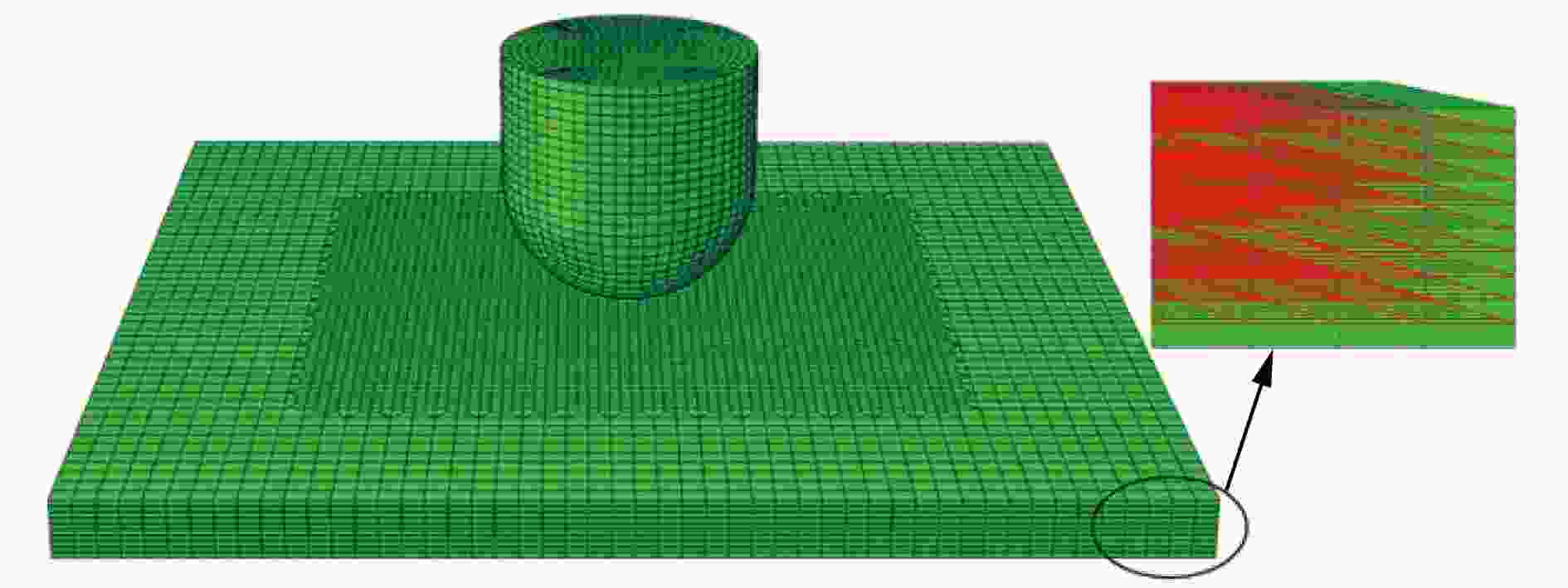

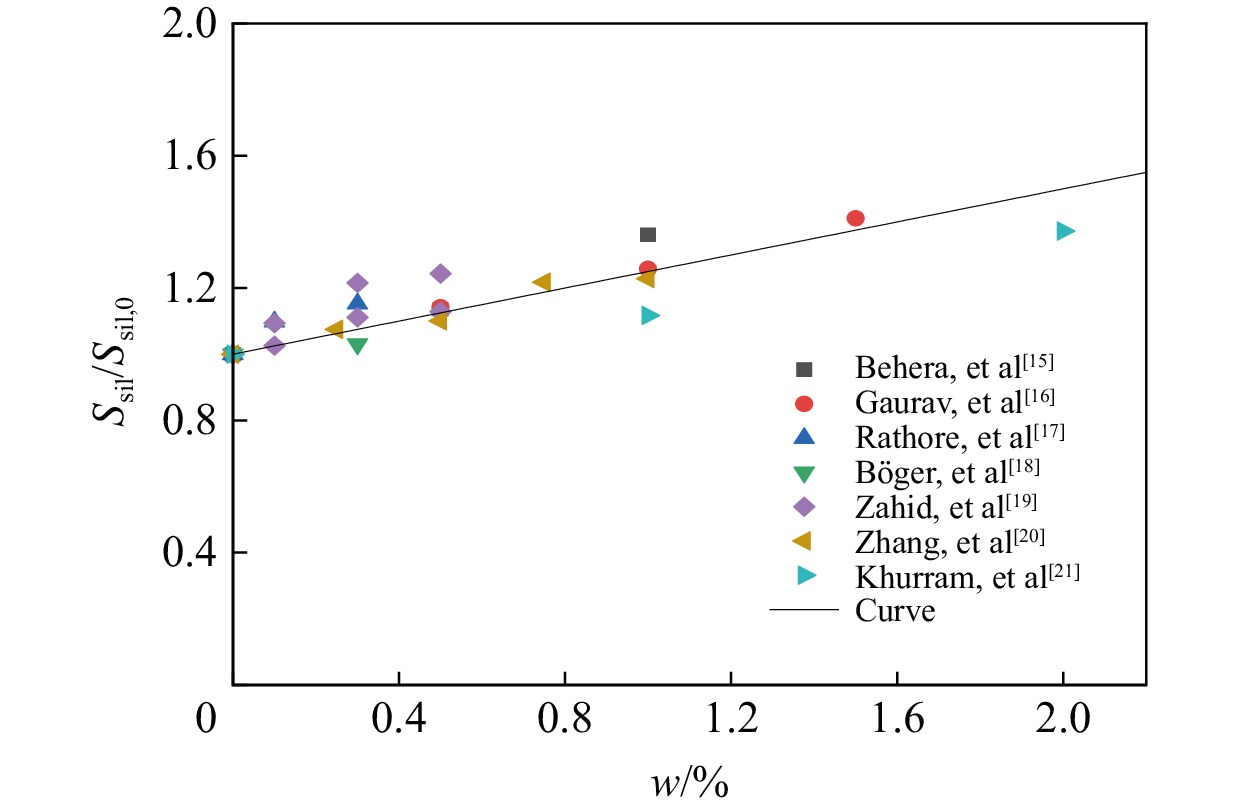

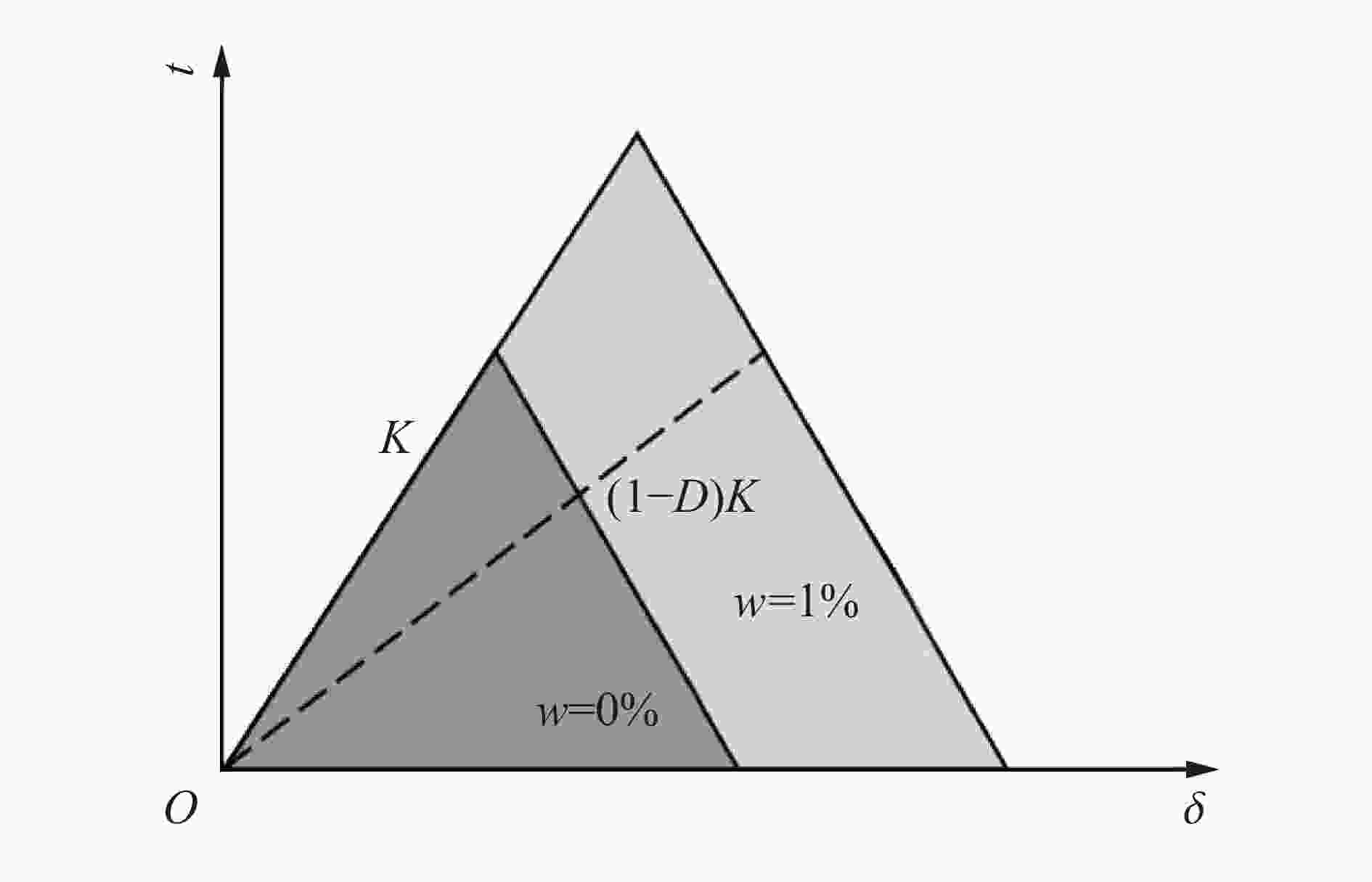

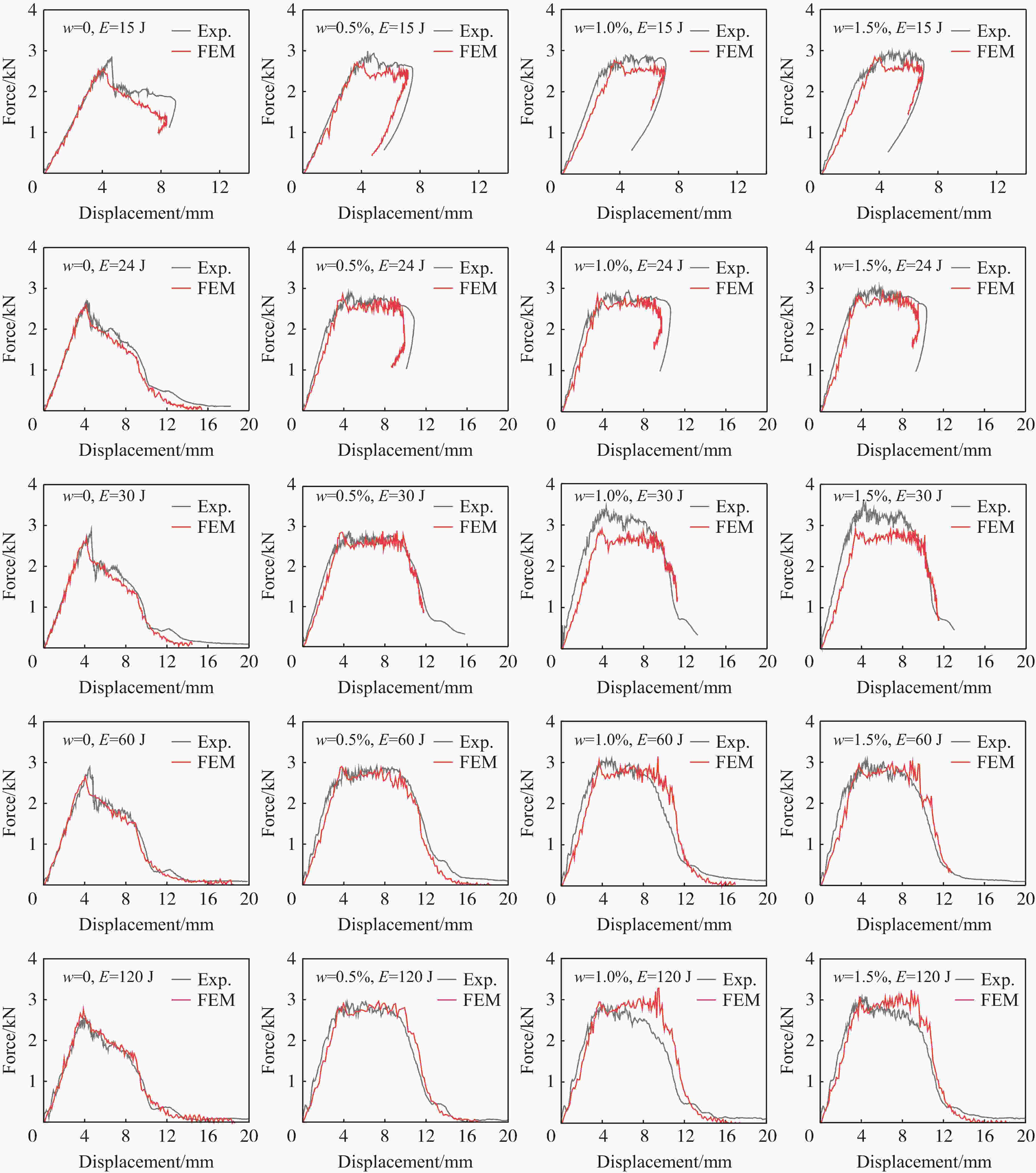

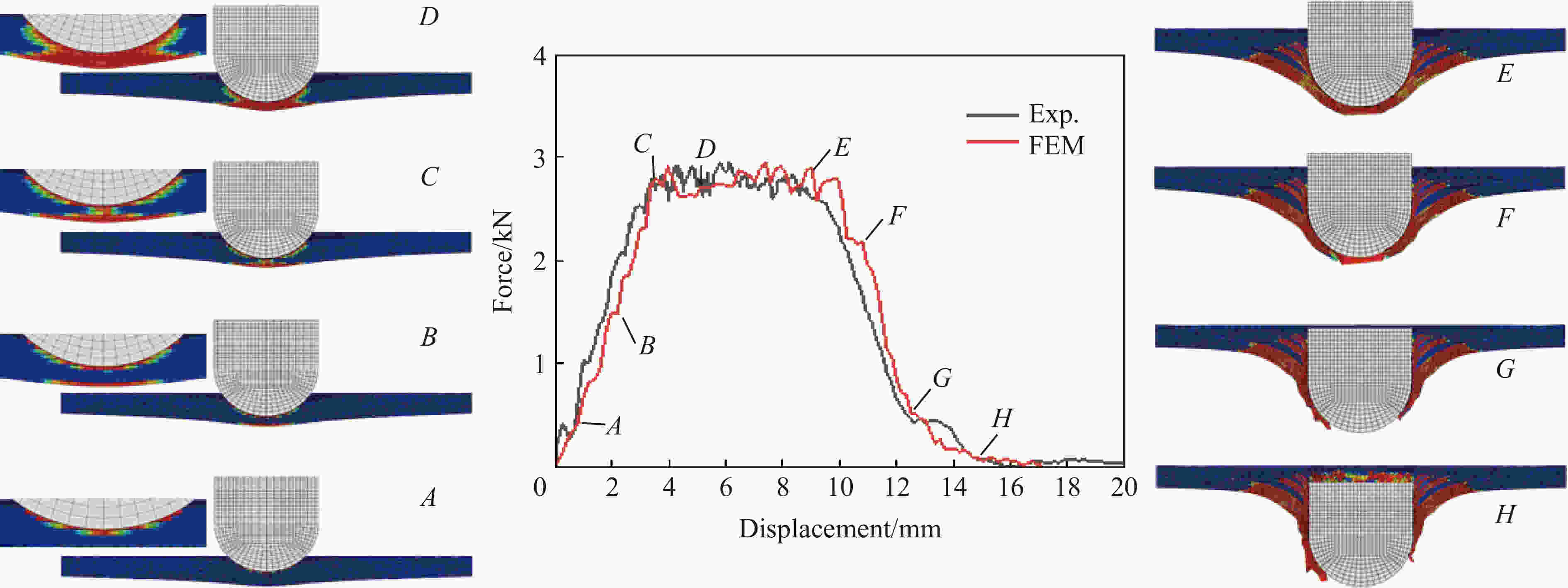

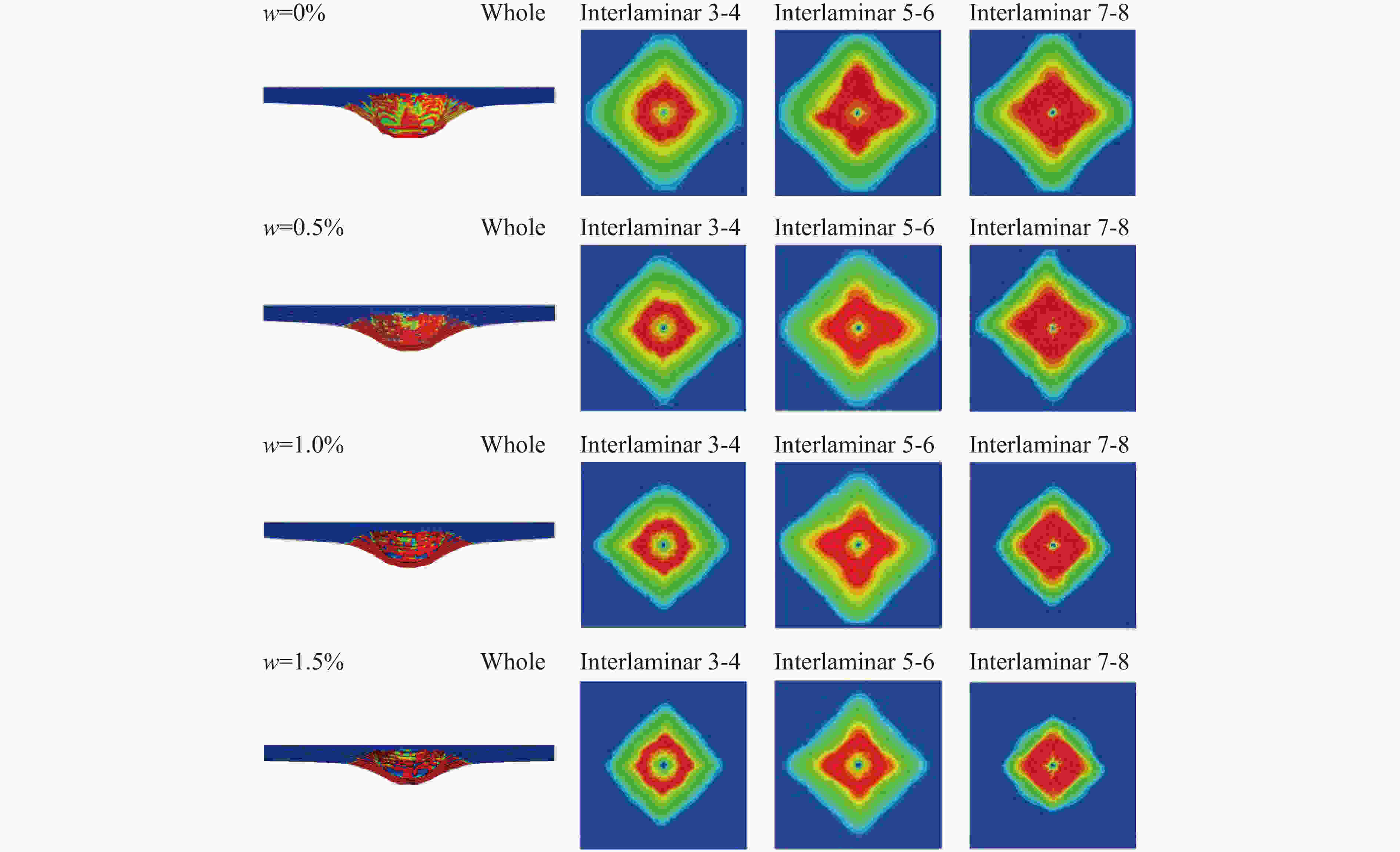

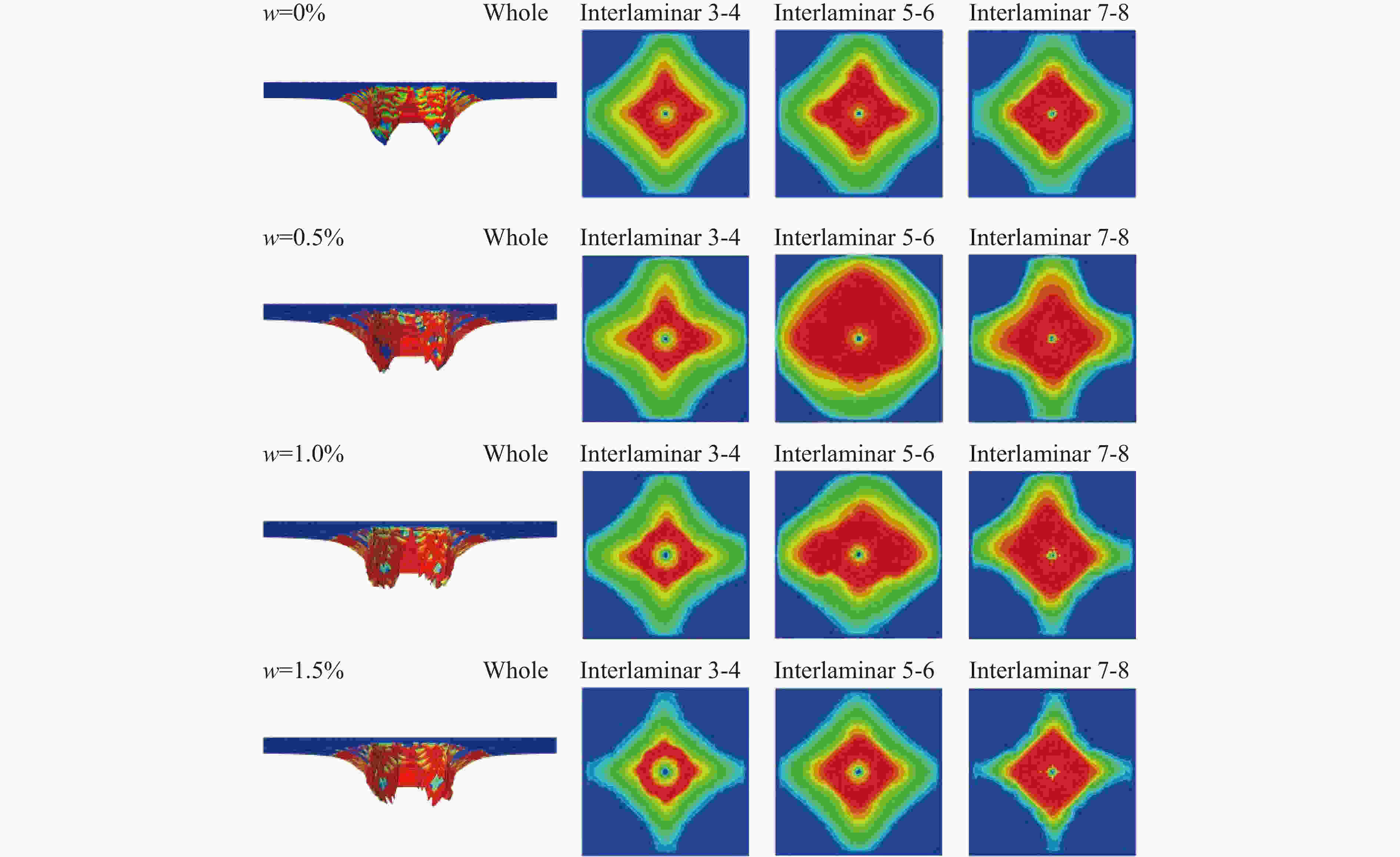

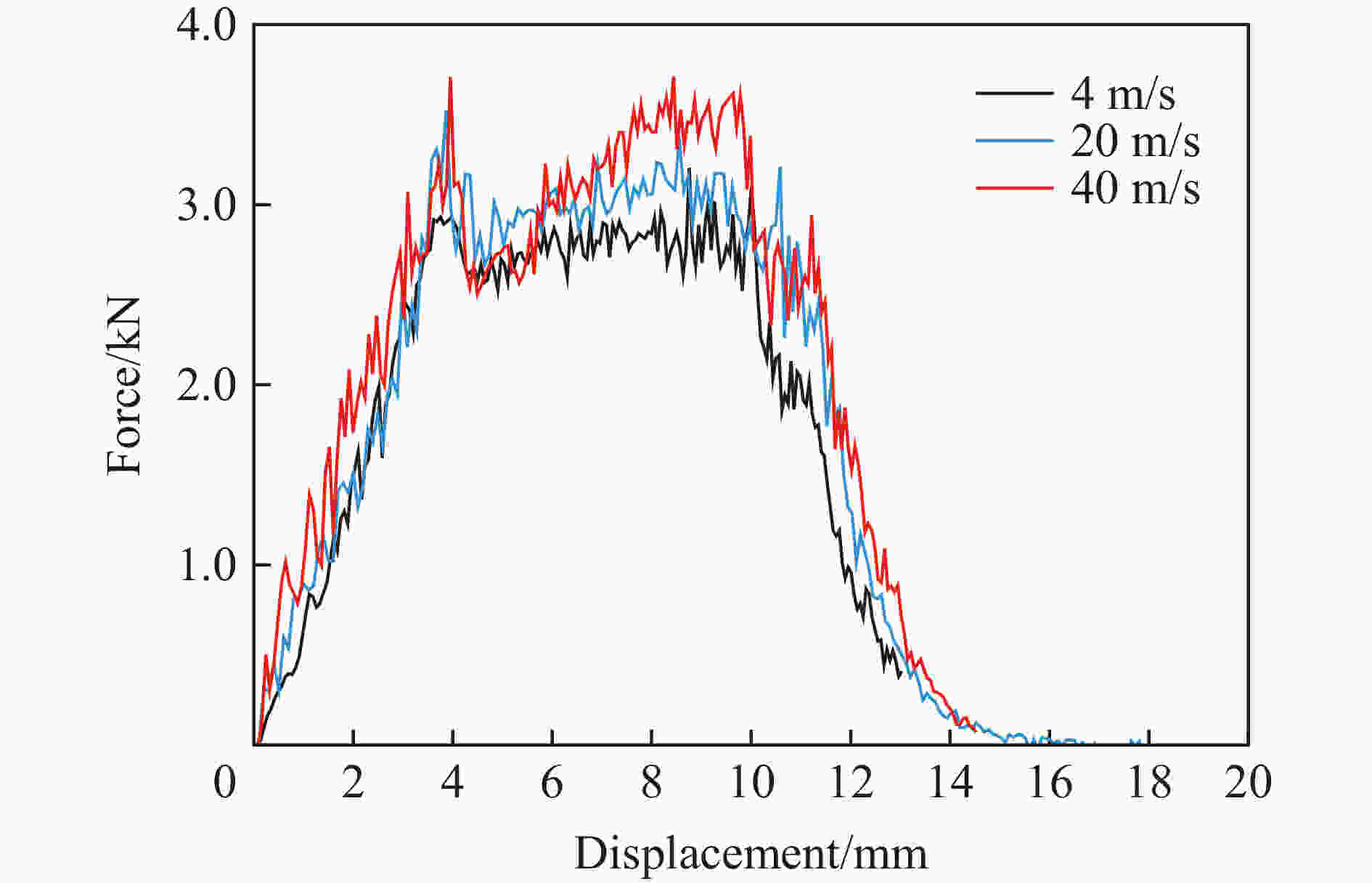

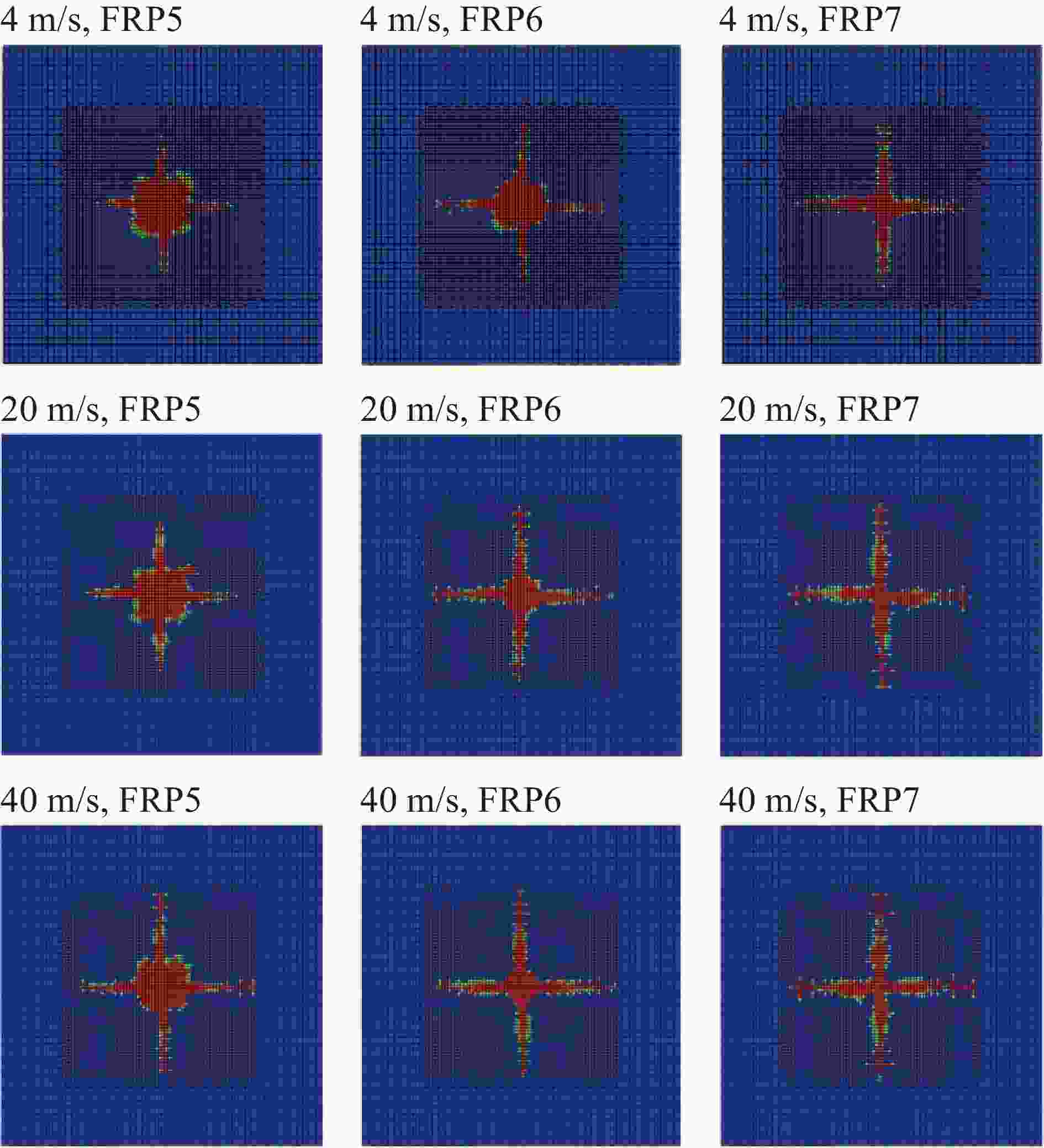

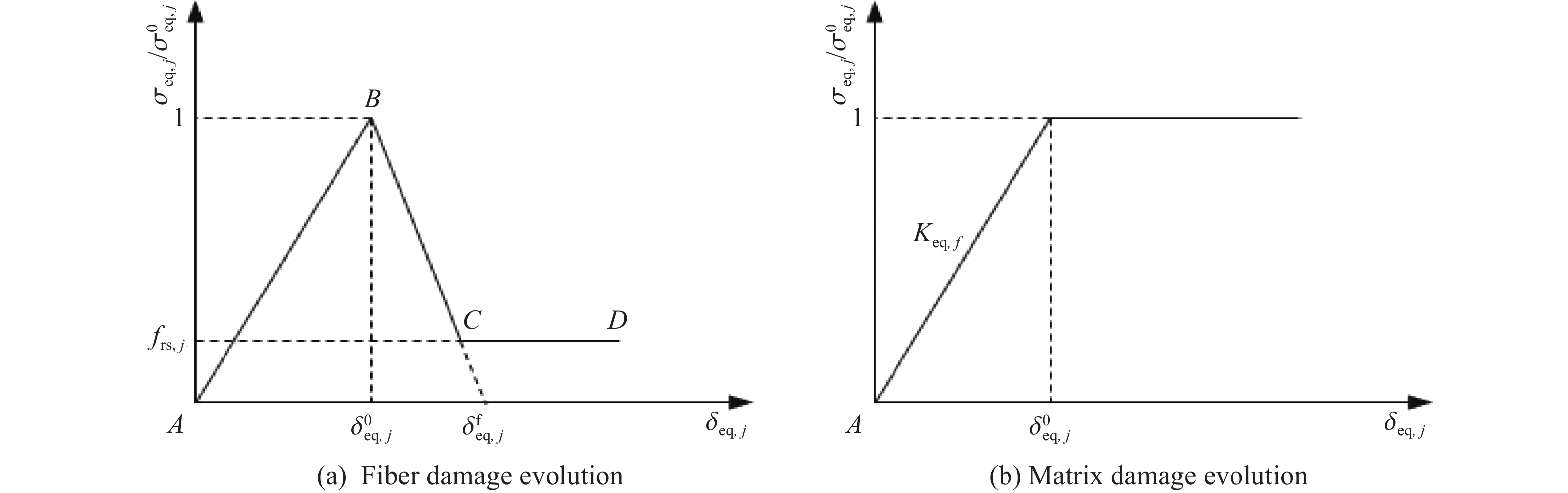

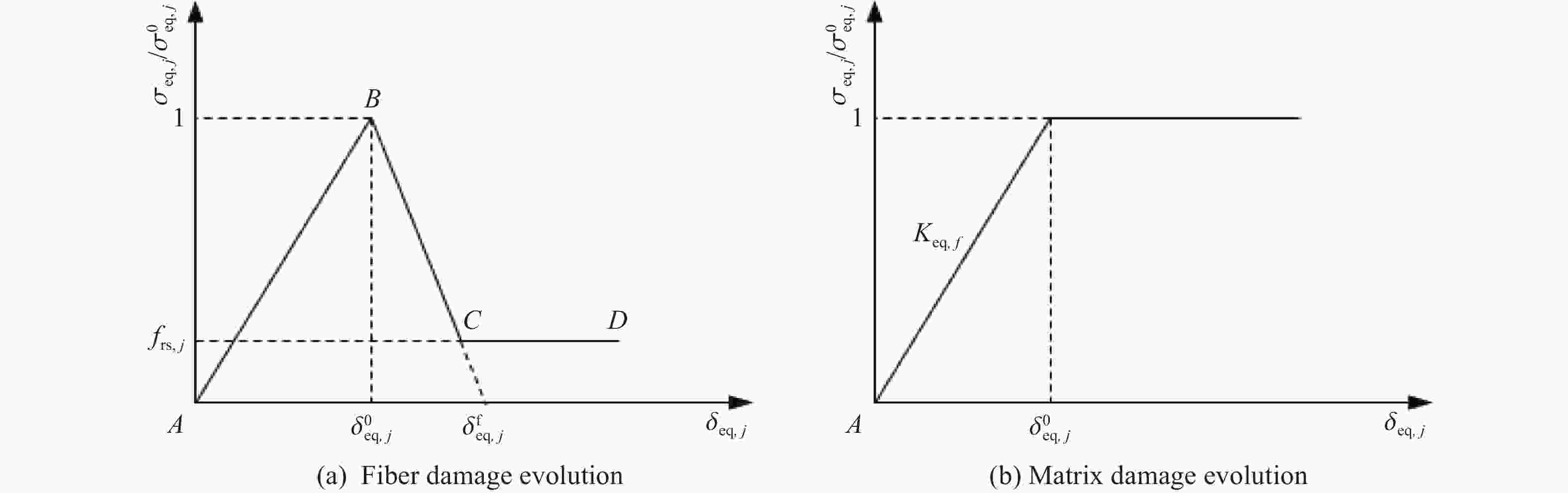

摘要: 碳纳米管/碳纤维增强复合材料(carbon nanotube/carbon fibre reinforced plastic,CNT/CFRP)是一种多尺度复合材料,比传统CFRP有更好的综合性能和更广阔的应用前景。对CNT/CFRP在低速冲击下的响应和破坏进行了数值模拟研究。首先,基于先前的研究通过引入基体增韧因子、残余强度因子并改进损伤耦合方程,建立了新的FRP动态渐进损伤模型;然后,利用新建立的本构模型并结合黏结层损伤模型,对4种碳纳米管含量的增韧碳纤维增强树脂基复合材料层合板在5个能量下的冲击实验进行了数值模拟;最后,将模拟结果与文献中的相关实验结果进行了比较,并讨论了冲击速度的影响。结果表明:新建立的FRP本构模型能够预测CNT/CFRP层合板在低速冲击载荷作用下的响应、破坏过程和分层形貌,模拟得到的载荷-位移曲线和破坏形貌与实验吻合较好;冲击速度会影响CNT/CFRP层合板拉伸和压缩破坏的比例,相同的冲击能量下,更大的冲击速度会造成更多的拉伸破坏。Abstract: Fibre reinforced plastic (FRP) laminates have been widely used in various engineerings due to their excellent mechanical properties. However, FRP laminates may be subjected to impact loading and delamination is one of the major concerns which is caused by the poor performance of matrix and the poor bonding between fibre and matrix. To improve the bonding strength, some toughening technologies have been developed including the modification of matrix by adding nano fillers such as carbon nanotubes. In this paper, numerical simulations of the response and failure of carbon nanotube/carbon fibre reinforced plastic (CNT/CFRP) under low velocity impact loading were performed. Firstly, on the basis of the previous work, a new dynamic progressive damage model for FRP laminates was developed by introducing a matrix toughening factor and a residual strength factor into the damage criterion and damage evolution equation respectively, together with an improved damage coupling equation which was changed from the original sum form to product form. The new dynamic progressive damage model was used to describe the intralaminar damage, and a cohesive element model to describe the interlaminar damage of the CNT/CFRP laminates. Both models were incorporated into the ABAQUS/Explicit finite element program by the user-defined material subroutine VUMAT. Then, numerical simulation was conducted for the response and failure of CNT/CFRP composites subjected to low velocity impact loading. Finally, the numerical results were compared with some available experimental data and the influence of impact velocity was discussed. It transpires that the results predicted from the present model are found to be in good agreement with the test data for CNT/CFRP laminates in terms of load-displacement curve and failure pattern, and the delamination damage at the interlaminar interface decreases gradually with increasing CNT content. It also transpires that the impact velocity affects the ratio of compression and tensile failure of FRP laminates, and under the same impact energy, a larger impact velocity will cause more tensile failure.

-

表 1 等效位移和等效应力

Table 1. Equivalent displacement and equivalent stress

j 损伤模式 δeq,j σeq,j 1 x方向的纤维拉/剪损伤 $ {L_{\text{c}}}\sqrt {{{\left\langle {{\varepsilon _x}} \right\rangle }^2} + \gamma _{x{\textit{z}}}^2} $ $\left. {L_{\text{c}}}\left( {{E_x}{{\left\langle {{\varepsilon _x}} \right\rangle }^2} + {G_{x{\textit{z}}}}\gamma _{x{\textit{z}}}^2} \right)\right/{\delta _{{\text{eq,1}}}} $ 2 y方向的纤维拉/剪损伤 $ {L_{\text{c}}}\sqrt {{{\left\langle {{\varepsilon _y}} \right\rangle }^2} + \gamma _{y{\textit{z}}}^2} $ $\left. {L_{\text{c}}}\left( {{E_y}{{\left\langle {{\varepsilon _y}} \right\rangle }^2} + {G_{y{\textit{z}}}}\gamma _{y{\textit{z}}}^2} \right)\right/{\delta _{{\text{eq,2}}}} $ 3 x方向的纤维压缩损伤 $ {L_{\text{c}}}\left\langle {{\varepsilon '_x}} \right\rangle $ $ {E_x}\left\langle {{\varepsilon '_x}} \right\rangle $ 4 y方向的纤维压缩损伤 $ {L_{\text{c}}}\left\langle {{\varepsilon '_y}} \right\rangle $ $ {E_y}\left\langle {{\varepsilon '_y}} \right\rangle $ 5 厚度方向的纤维压溃 $ {L_{\text{c}}}\left\langle { - {\varepsilon _{\textit{z}}}} \right\rangle $ $ {E_{\textit{z}}}\left\langle { - {\varepsilon _{\textit{z}}}} \right\rangle $ 6 面内的基体剪切损伤 $ {L_{\text{c}}}\sqrt {\gamma _{xy}^2} $ $ {G_{xy}}\sqrt {\gamma _{xy}^2} $ 7 厚度方向的基体拉剪损伤 $ {L_{\text{c}}}\sqrt {{{\left\langle {{\varepsilon _{\textit{z}}}} \right\rangle }^2} + \gamma _{x{\textit{z}}}^2 + \gamma _{y{\textit{z}}}^2} $ $\left. {L_{\text{c}}}\left( {{E_{\textit{z}}}{{\left\langle {{\varepsilon _{\textit{z}}}} \right\rangle }^2} + {G_{x{\textit{z}}}}\gamma _{x{\textit{z}}}^2 + {G_{y{\textit{z}}}}\gamma _{y{\textit{z}}}^2} \right)\right/{\delta _{{\text{eq,7}}}} $ 表 2 CFRP单层板的材料参数

Table 2. Parameters for CFRP laminate

$ {E_x} $/GPa $ {E_y} $/GPa $ {E_{\textit{z}}} $/GPa $ {\nu _{xy}} $ $ {\nu _{y{\textit{z}}}} $ $ {\nu _{x{\textit{z}}}} $ $ {G_{xy}} $/GPa $ {G_{y{\textit{z}}}} $/GPa $ {G_{x{\textit{z}}}} $/GPa $ {S_{{\text{t}},x}} $,$ {S_{{\text{t,}}y}} $/MPa $ {S_{{\text{c,}}x}} $,$ {S_{{\text{c,}}y}} $/MPa 68[12] 68[12] 10[12] 0.22[12] 0.49[12] 0.49[12] 5.0[12] 4.5[12] 4.5[12] 420 420[13] $ {S_{{\text{t,}}{\textit{z}}}} $/MPa $ {S_{{\text{c,}}{\textit{z}}}} $/MPa $ {S_{xy}} $/MPa $ {S_{y{\textit{z}}}} $/MPa $ {S_{x{\textit{z}}}} $/MPa $ {S_{{\text{sf}}}} $/MPa φ $ \delta _{{\text{eq,1}}}^{\text{f}} $,$ \delta _{{\text{eq,2}}}^{\text{f}} $/mm $ \delta _{{\text{eq,3}}}^{\text{f}} $,$ \delta _{{\text{eq,4}}}^{\text{f}} $/mm $ \delta _{{\text{eq,5}}}^{\text{f}} $/mm 49.5[13] 150 98[14] 45 45 300 10 0.2 0.025[12] 0.05[12] 表 3 CNT/CFRP材料参数

Table 3. Parameters for CNT/CFRP laminates

w/% S frs,j ɛx,limit, ɛy,limit ɛexpn ɛcrsh ɛdistor j=1~2 j=3~5 0 1.0 0.08 0.1 2.1 3.3 0.001 2.0 0.5 0.5 0.15 0.1 2.4 5.2 0.001 5.0 1.0 0.5 0.15 0.1 2.4 5.2 0.001 5.0 1.5 0.5 0.15 0.1 2.4 5.2 0.001 5.0 表 4 黏结层单元参数

Table 4. Parameters for cohesive elements

w/% $ t_{\rm{n}}^0 $/MPa $ t_{\rm{s}}^{{0}} $/MPa $ t_{\rm{t}}^{{0}} $/MPa $ {G}_{{\text{Ⅰ}}{\rm{C}}} $/(N·mm−1) $ {G}_{{\text{Ⅱ}}{\rm C}} $/(N·mm−1) $ {G}_{{\text{Ⅲ}}{{\rm{C}}}} $/(N·mm−1) $ {K_{\rm{n}}},{K_{\rm{s}}},{K_{\rm{t}}} $/(MPa·mm−1) 0 3.3[22] 7.0[22] 7.0[22] 0.33[22] 0.8[22] 0.8[22] 850[22] 0.5 3.7125 7.8750 7.8750 0.41766 1.0125 1.0125 850 1.0 4.1250 8.7500 8.7500 0.51563 1.2500 1.2500 850 1.5 4.5375 9.6250 9.6250 0.62391 1.5125 1.5125 850 -

[1] TARFAOUI M, LAFDI K, EL MOUMEN A. Mechanical properties of carbon nanotubes based polymer composites [J]. Composites Part B:Engineering, 2016, 103: 113–121. DOI: 10.1016/j.compositesb.2016.08.016. [2] BISHT A, DASGUPTA K, LAHIRI D. Investigating the role of 3D network of carbon nanofillers in improving the mechanical properties of carbon fiber epoxy laminated composite [J]. Composites Part A:Applied Science and Manufacturing, 2019, 126: 105601. DOI: 10.1016/j.compositesa.2019.105601. [3] SAGER R J, KLEIN P J, LAGOUDAS D C, et al. Effect of carbon nanotubes on the interfacial shear strength of T650 carbon fiber in an epoxy matrix [J]. Composites Science and Technology, 2009, 69(7/8): 898−904. DOI: 10.1016/j.compscitech.2008.12.021. [4] CHA J, KIM J, RYU S, et al. Strengthening effect of melamine functionalized low-dimension carbon at fiber reinforced polymer composites and their interlaminar shear behavior [J]. Composites Part B: Engineering, 2019, 173: 106976. DOI: 10.1016/j.compositesb.2019.106976. [5] ZHANG Q J, WU J Q, GAO L, et al. Dispersion stability of functionalized MWCNT in the epoxy-amine system and its effects on mechanical and interfacial properties of carbon fiber composites [J]. Materials and Design, 2016, 94: 392–402. DOI: 10.1016/j.matdes.2016.01.062. [6] TARFAOUI M, EL MOUMEN A, LAFDI K. Progressive damage modeling in carbon fibers / carbon nanotubes reinforced polymer composites [J]. Composites Part B: Engineering, 2017, 112: 185–195. DOI: 10.1016/j.compositesb.2016.12.056. [7] XIN S H, WEN H M. Numerical study on the perforation of fiber reinforced plastic laminates struck by high velocity projectiles [J]. The Journal of Strain Analysis for Engineering Design, 2012, 47(7): 513–523. DOI: 10.1177/0309324712454650. [8] XIN S H, WEN H M. A progressive damage model for fiber reinforced plastic composites subjected to impact loading [J]. International Journal of Impact Engineering, 2015, 75: 40–52. DOI: 10.1016/j.ijimpeng.2014.07.014. [9] YEN C F. A ballistic material model for continuous-fiber reinforced composites [J]. International Journal of Impact Engineering, 2012, 46: 11–22. DOI: 10.1016/j.ijimpeng.2011.12.007. [10] 蒋振, 文鹤鸣. 粘结单元在模拟FRP层合板低速冲击响应中的应用 [J]. 爆炸与冲击, 2019, 39(4): 043202. DOI: 10.11883/bzycj-2017-0245.JIANG Z, WEN H M. Application of cohesive elements in modeling the low-velocity impact response and failure of fiber reinforced plastic laminates [J]. Explosion and Shock Waves, 2019, 39(4): 043202. DOI: 10.11883/bzycj-2017-0245. [11] SOLIMAN E M, SHEYKA M P, TAHA M R. Low-velocity impact of thin woven carbon fabric composites incorporating multi-walled carbon nanotubes [J]. International Journal of Impact Engineering, 2012, 47: 39–47. DOI: 10.1016/j.ijimpeng.2012.03.002. [12] VARAS D, ARTERO-GUERRERO J A, PERNAS-SÁNCHEZ J, et al. Analysis of high velocity impacts of steel cylinders on thin carbon/epoxy woven laminates [J]. Composite Structures, 2013, 95: 623–629. DOI: 10.1016/j.compstruct.2012.08.015. [13] NAIK N K, SEKHER Y C, MEDURI S. Damage in woven-fabric composites subjected to low-velocity impact [J]. Composites Science and Technology, 2000, 60(5): 731–744. DOI: 10.1016/S0266-3538(99)00183-9. [14] GÓMEZ-DEL RÍO T, ZAERA R, BARBERO E, et al. Damage in CFRPs due to low velocity impact at low temperature [J]. Composites Part B: Engineering, 2005, 36(1): 41–50. DOI: 10.1016/j.compositesb.2004.04.003. [15] BEHERA R P, RAWAT P, SINGH K K, et al. Fracture analysis and mechanical properties of three phased glass / epoxy laminates reinforced with multiwalled carbon nanotubes [J]. Journal of Science: Advanced Materials and Devices, 2019, 4(2): 299–309. DOI: 10.1016/j.jsamd.2019.03.003. [16] GAURAV A, SINGH K K. ILSS improvement of quasi-isotropic glass fiber reinforced epoxy laminate enhanced with arc discharged multi-walled carbon nanotubes [J]. Materials Today: Proceedings, 2018, 5(2): 8638–8644. DOI: 10.1016/j.matpr.2017.11.563. [17] RATHORE D K, PRUSTY R K, KUMAR D S, et al. Mechanical performance of CNT-filled glass fiber / epoxy composite in in-situ elevated temperature environments emphasizing the role of CNT content [J]. Composites Part A: Applied Science and Manufacturing, 2016, 84: 364–376. DOI: 10.1016/j.compositesa.2016.02.020. [18] BÖGER L, WICHMANN M H G, MEYER L O, et al. Load and health monitoring in glass fibre reinforced composites with an electrically conductive nanocomposite epoxy matrix [J]. Composites Science and Technology, 2008, 68(7/8): 1886−1894. DOI: 10.1016/j.compscitech.2008.01.001. [19] ZAHID S, NASIR M A, NAUMAN S, et al. Experimental analysis of ILSS of glass fibre reinforced thermoplastic and thermoset textile composites enhanced with multiwalled carbon nanotubes [J]. Journal of Mechanical Science and Technology, 2019, 33(1): 197–204. DOI: 10.1007/s12206-018-1219-0. [20] ZHANG T, CHEN J L, WANG K, et al. Improved interlaminar crack resistance of glass fiber / poly (phenylene sulfide) thermoplastic composites modified with multiwalled carbon nanotubes [J]. Polymer Composites, 2019, 40(11): 4186–4195. DOI: 10.1002/pc.25279. [21] KHURRAM A A, HUSSAIN R, AFZAL H, et al. Carbon nanotubes for enhanced interface of fiber metal laminate [J]. International Journal of Adhesion and Adhesives, 2018, 86: 29–34. DOI: 10.1016/j.ijadhadh.2018.08.008. [22] LIU Y J, JIANG Z, WEN H M. Predicting impact induced delamination of FRP laminates [J]. International Journal of Impact Engineering, 2020, 137: 103436. DOI: 10.1016/j.ijimpeng.2019.103436. -

下载:

下载: