Study on the formation mechanism of uranium aerosol under explosion load

-

摘要: 针对铀材料在爆炸载荷作用下形成放射性气溶胶的过程,采用光滑粒子流体动力学方法开展了数值模拟和实验研究。通过将颗粒动力学和SPH方法结合,建立了炸药爆轰作用于铀金属壳的数值模拟模型,以铀材料比内能为气溶胶转化判据,获得了铀材料转化为气溶胶的物理过程,得到了在相同爆炸当量下,不同质量铀材料的气溶胶转化效率,并与实验结果进行了对比分析。结果显示,铀材料在爆炸载荷作用下,当其比内能达到1.9 MJ/kg时,即可认为完全转变为气溶胶,对于本文中的爆炸装置结构形式,当炸药质量为铀材料质量的6倍时,转化率超过90%。实验验证了数值模拟结果,表明该方法能够对铀材料的气溶胶转化过程进行准确描述。

-

关键词:

- 铀 /

- 气溶胶 /

- 爆炸载荷 /

- 光滑粒子流体动力学方法

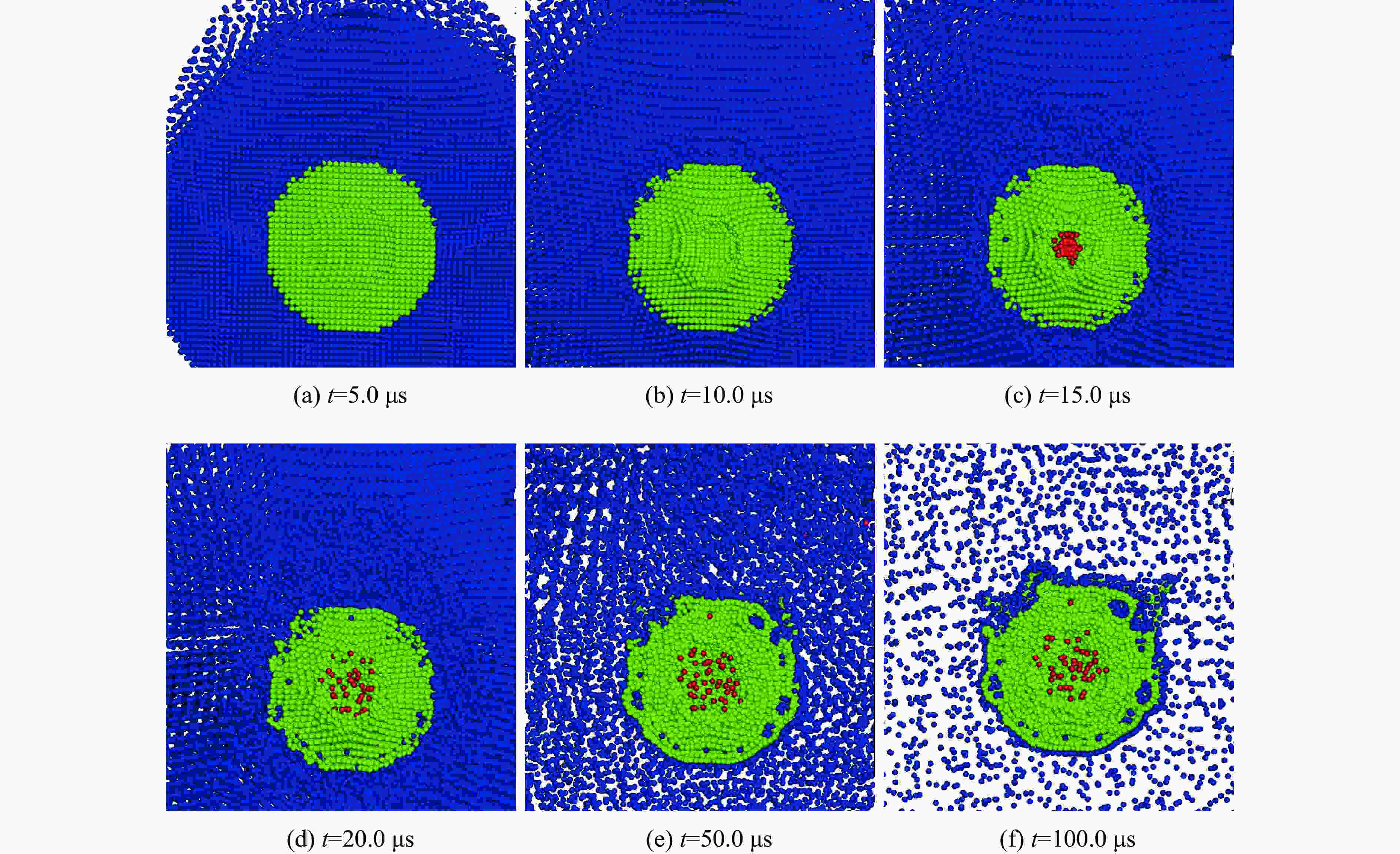

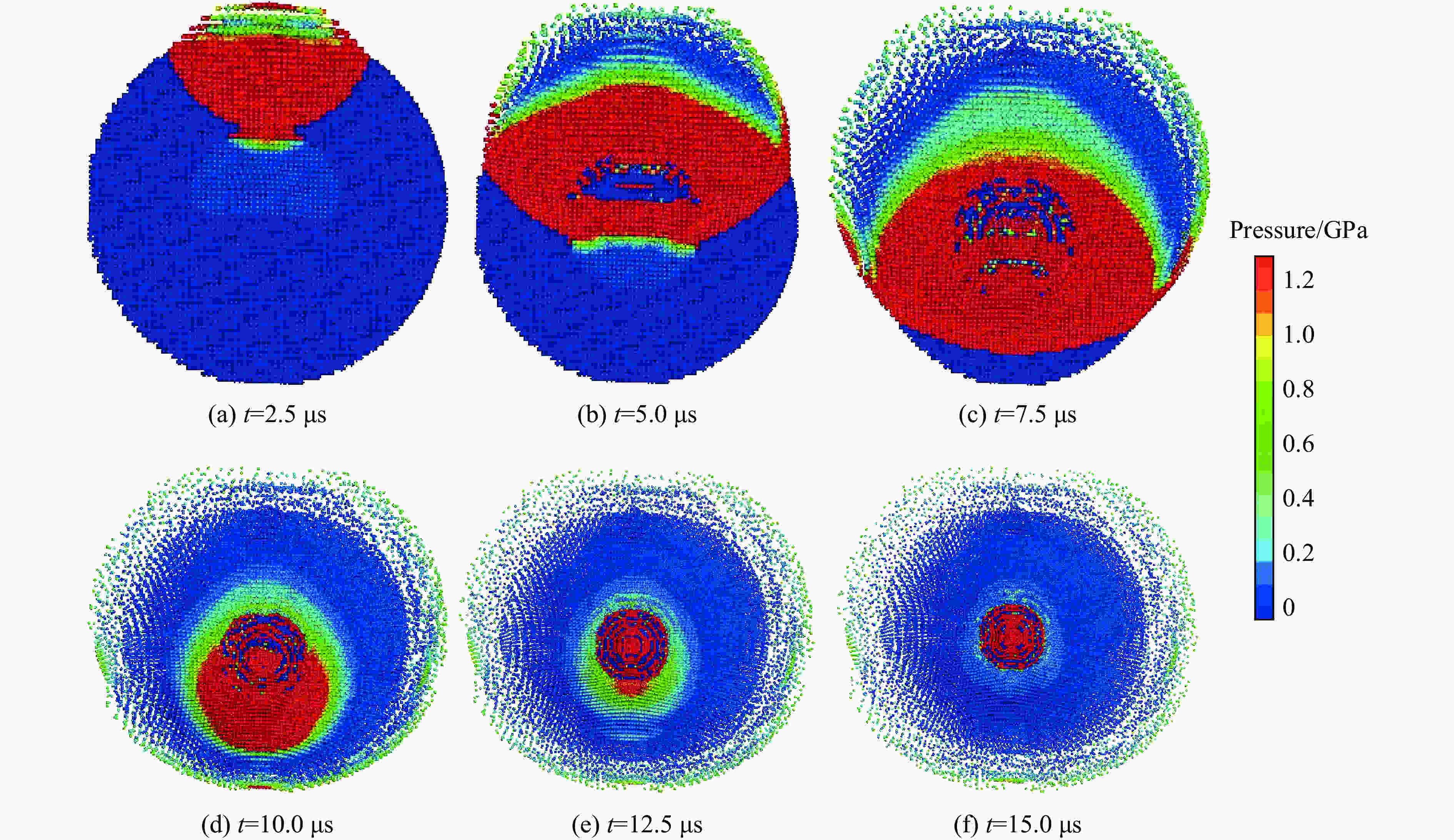

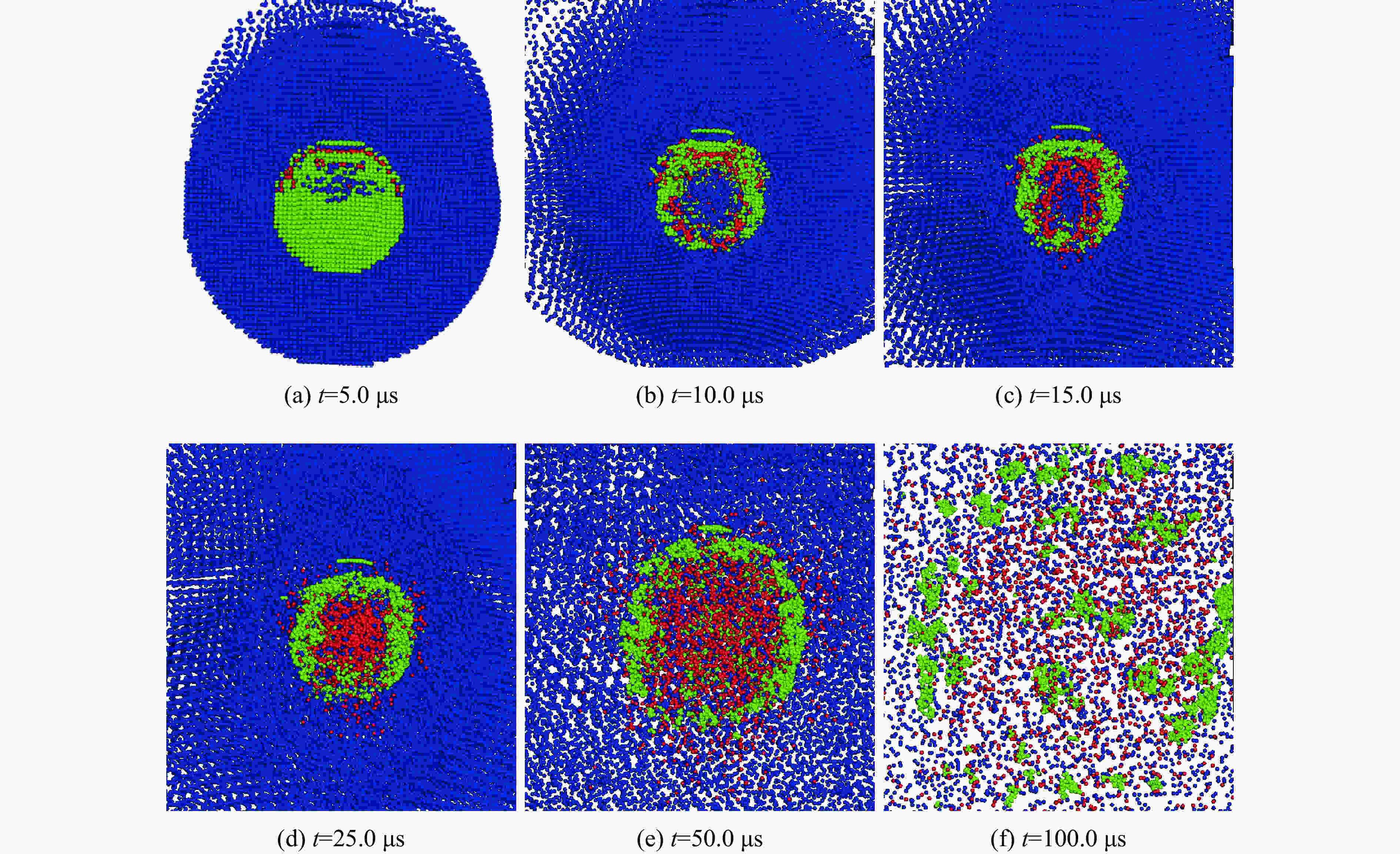

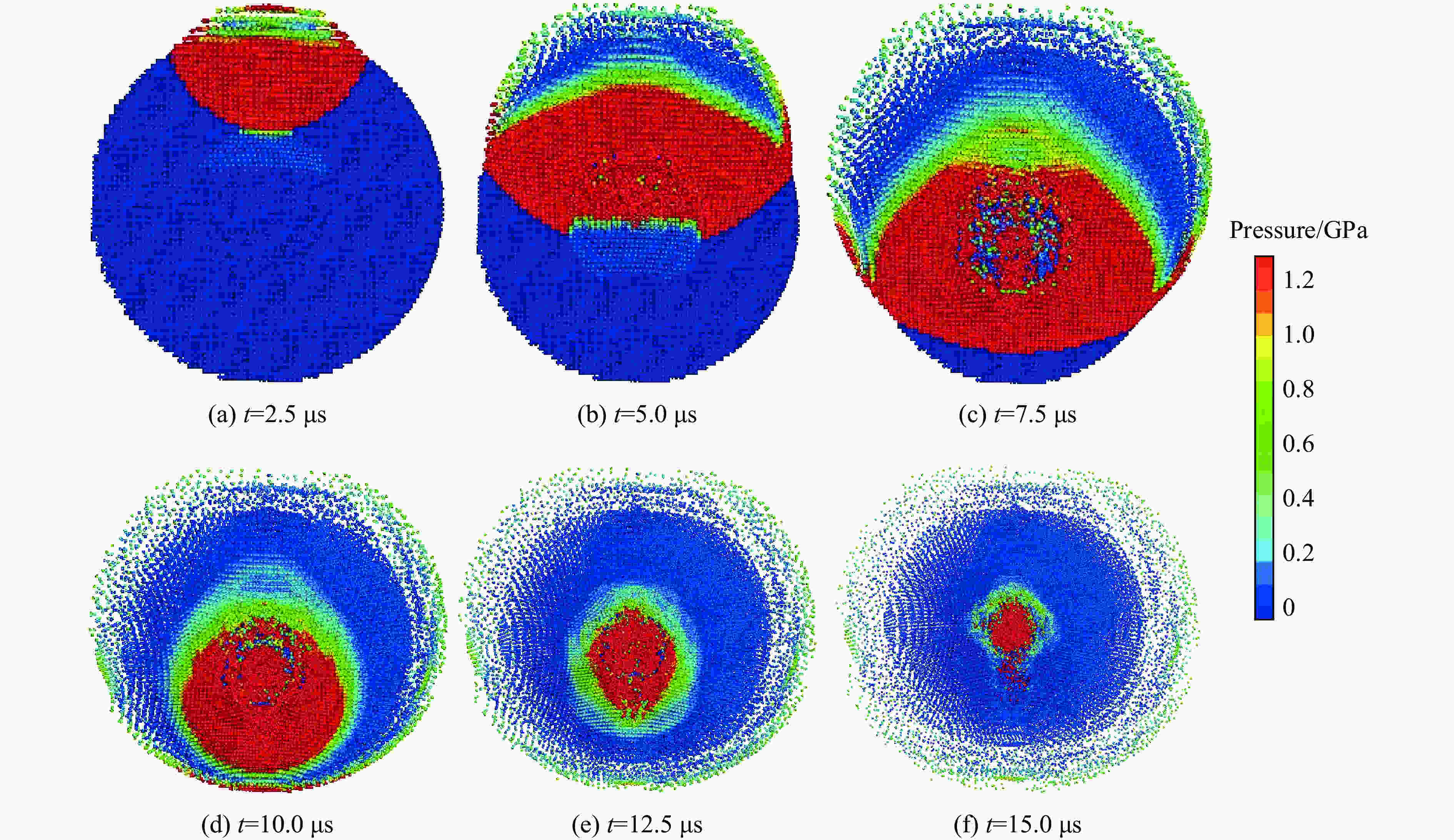

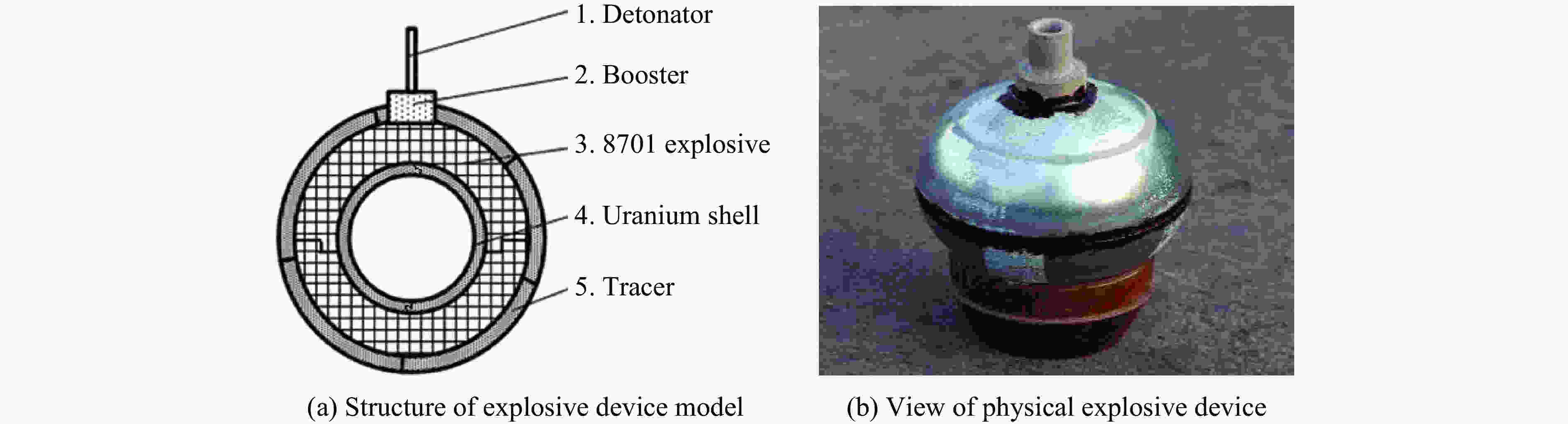

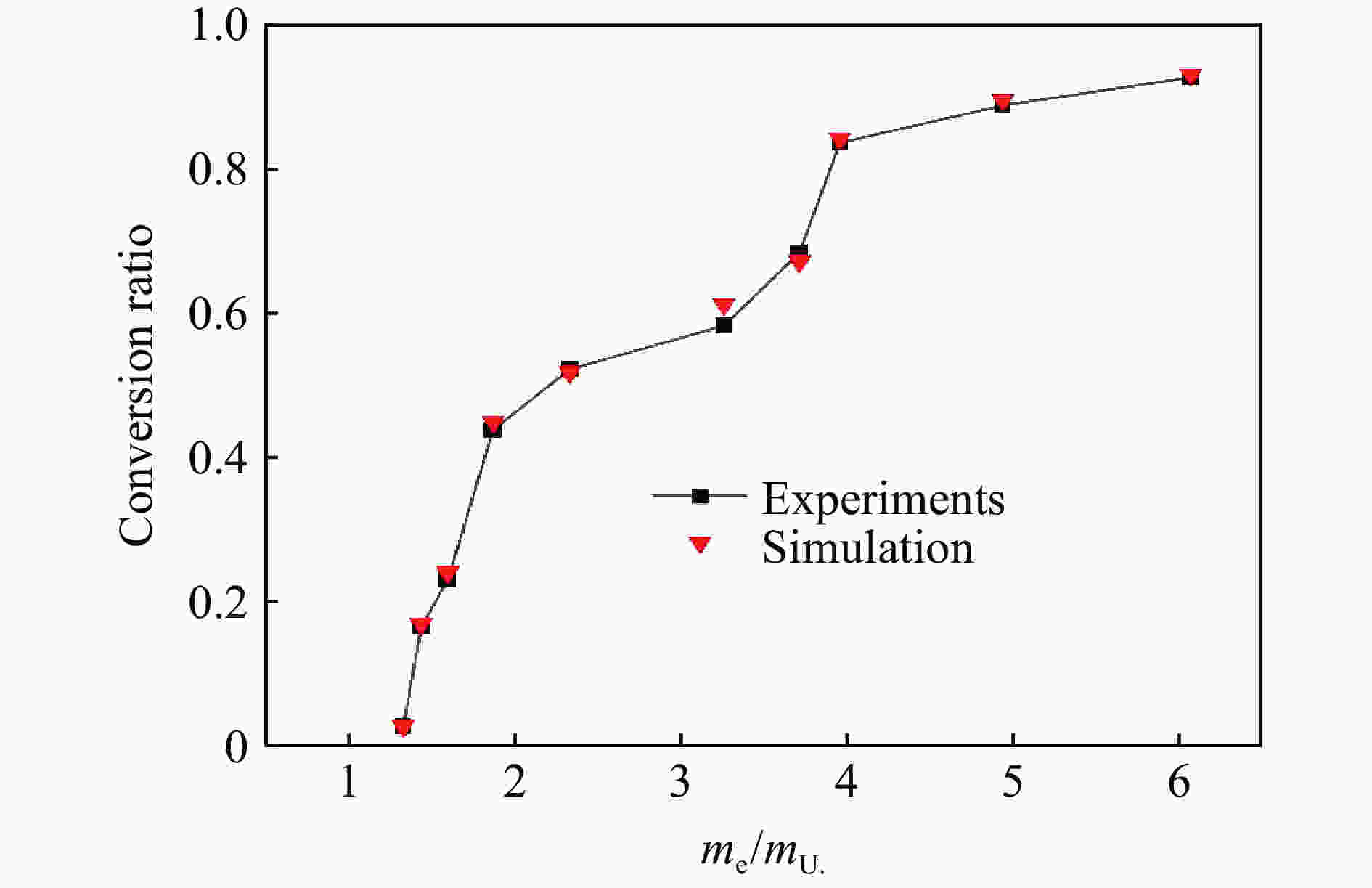

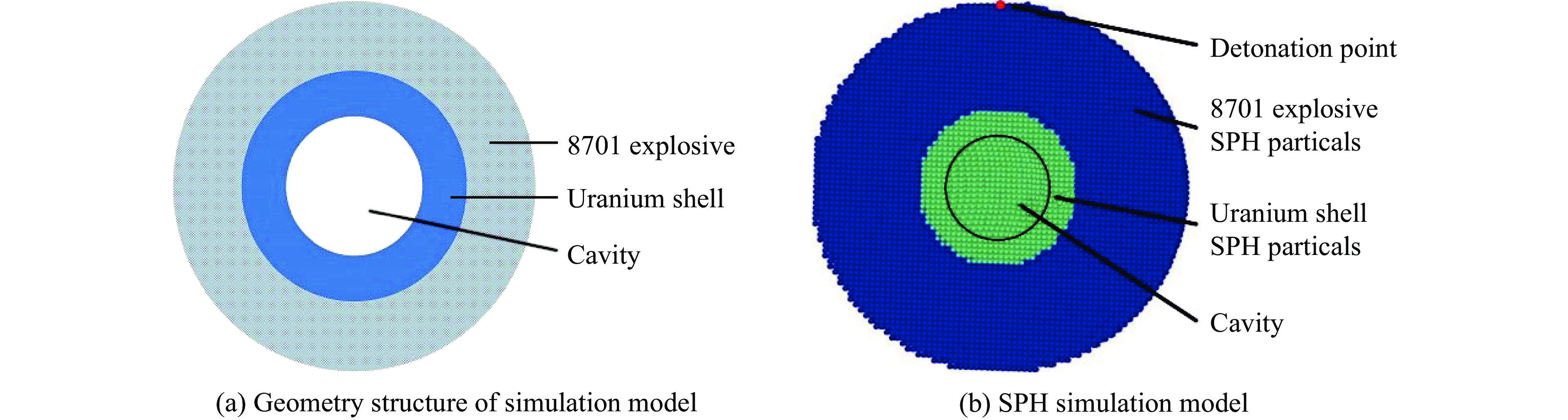

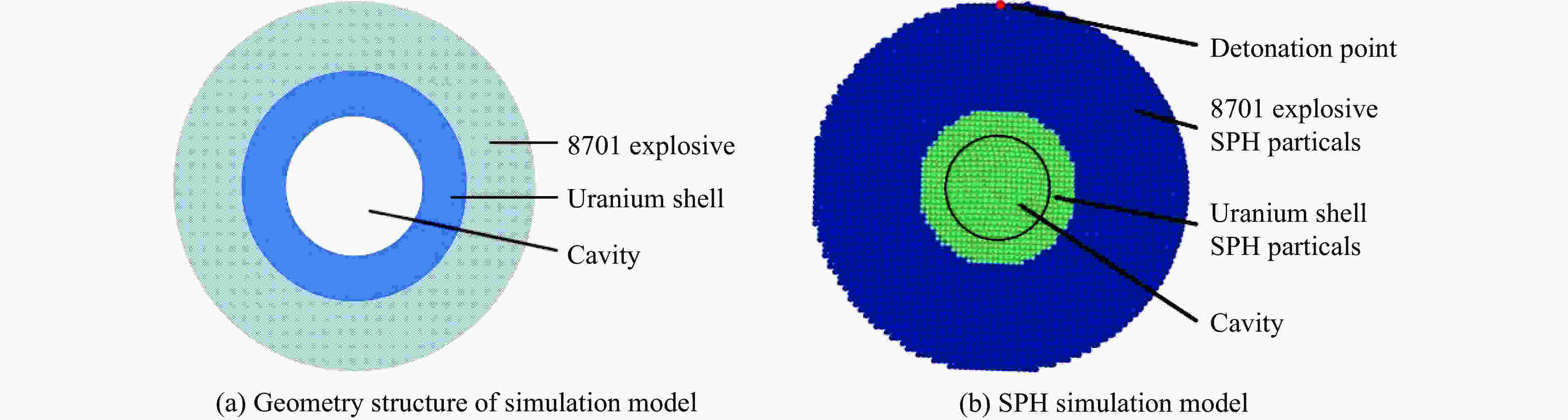

Abstract: Aiming at the process of uranium material forming radioactive aerosol under the action of explosion load, numerical simulation and experimental research were carried out based on the smoothed particle hydrodynamic method (SPH method). Through the combination of particle dynamics and SPH method, a numerical simulation model of explosive detonation acting on a uranium metal shell was established, which would be used to describe the formation process of uranium aerosol. The specific internal energy of uranium material was used as the aerosol conversion criterion, and the physical process of uranium material conversion into aerosol was obtained. We found two types of damage mode of the uranium under explosive load, one was overall damage when the uranium shell mass was close to the explosive mass, and the other one was crushing damage when the uranium shell mass was much less than the explosive mass. Under the same explosive equivalent, the aerosol conversion efficiencies of uranium materials with different mass were compared with the experimental results. The results show that uranium material can be considered to be completely converted into aerosol when its specific internal energy reaches 1.9 MJ/kg under explosive load. According to the explosive device structure in this paper, when the explosive mass is six times than the mass of uranium, the conversion ratio exceeds 90%. The experimental results have a good agreement with the numerical simulations, which shows that the method used in this paper can accurately describe the aerosol conversion process of uranium materials.-

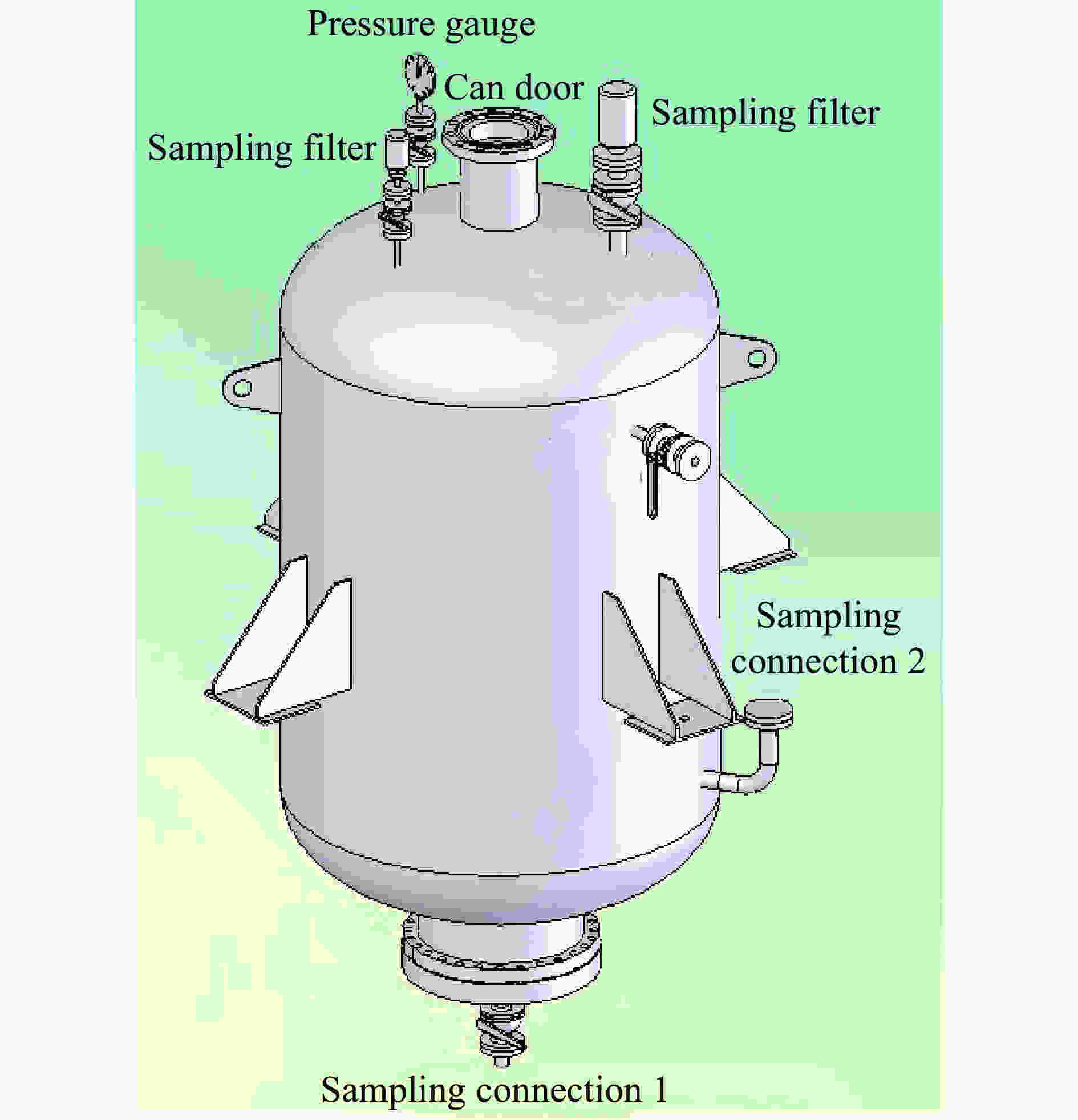

Key words:

- uranium /

- aerosol /

- explosion load /

- smoothed particle hydrodynamics method

-

表 1 Project Roller Coaster实验状态

Table 1. The status of Project Roller Coaster

试验代号 炸药质量/kg 环境 爆炸烟云高度/m DT 53.5 钢板上 220 CS1 481.7 混凝土上 710 CS2 1016.9 掩体内 440 CS3 1016.9 掩体内 520 表 2 铀金属的材料参数

Table 2. Material parameters of uranium metal

弹性模量/GPa 泊松比 密度/(kg·m−3) A/MPa B/MPa n C DC εd D1 D2 D3 D4 D5 132.6 0.3 19 050 800 684 0.083 0.012 0.3 0 0.0705 1.732 −0.54 −0.0123 0 表 3 转化率的实验与模拟结果对比(%)

Table 3. Comparison of experimental and simulational results of conversion ratio (%)

实验编号 实验结果 计算结果 绝对误差 实验编号 试验结果 计算结果 绝对误差 1 2.75 2.80 −0.05 6 58.38 61.30 −2.92 2 16.68 16.92 −0.24 7 68.48 67.26 1.22 3 23.03 24.12 −1.09 8 83.75 84.33 −0.58 4 43.87 45.03 −1.16 9 88.91 89.64 −0.73 5 52.29 51.91 0.38 10 92.80 92.85 −0.05 表 4 不同实验工况下铀气溶胶的质量和转化率

Table 4. Mass and conversion ratio of uranium aerosol among different experiments

试验编号 铀气溶胶质量/g 铀壳质量/g 转化率/% 1 6.2 225.7 2.75 2 34.8 208.6 16.68 3 43.3 187.9 23.03 4 86.3 160.2 43.87 5 67.2 128.5 52.29 6 53.6 91.8 58.38 7 55.2 80.6 68.48 8 48.2 75.6 83.75 9 53.8 60.6 88.91 10 45.7 49.3 92.80 -

[1] BARKER R B. DoD 5100.52-M nuclear weapon accident response procedures (NARP) [S]. Washington: Assistant to the Secretary of Defense, 1990. [2] CONDIT R H. Plutonium dispersal in fires: summary of what is known [R]. Livermore: Lawrence Livermore National Laboratory, 1993. [3] 周建辉, 孙新利, 聂虎, 等. 基于修正光滑粒子流体动力学的爆轰波对金属球壳的压强数值模拟 [J]. 弹箭与制导学报, 2009, 29(4): 116–118. DOI: 10.3969/j.issn.1673-9728.2009.04.033.ZHOU J H, SUN X L, NIE H, et al. Numerical simulation of metallic sphere-shell’s pressure caused by detonation wave based on modified SPH [J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2009, 29(4): 116–118. DOI: 10.3969/j.issn.1673-9728.2009.04.033. [4] 王凯民, 于宪峰, 蔡瑞娇, 等. 传爆序列飞片起爆理论研究及应用 [J]. 探测与控制学报, 2007, 29(4): 57–60, 64. DOI: 10.3969/j.issn.1008-1194.2007.04.015.WANG K M, YU X F, CAI R J, et al. Shock-initiation theory and computations of flyer plate impact [J]. Journal of Detection & Control, 2007, 29(4): 57–60, 64. DOI: 10.3969/j.issn.1008-1194.2007.04.015. [5] STEELE C M, WALD T L, CHANIN D I. Plutonium explosive dispersal modeling using the MACCS2 computer code [R]. Lawrence: Lawrence Livermore National Laboratory, 1998. [6] TITUS R W. Operation roller coaster: project officers report-project, 2.4 POR-2504 [R]. Las Vegas: United States Weather Bureau Research Station, 1965. [7] HASCHKE J M. Evaluation of source-term data for plutonium aerosolization [R]. Los Alamos: Los Alamos National Laboratory, 1992. [8] HASCHKE J M, MARTZ J C. Oxidation kinetics of plutonium in air from 500 to 3 500 °C: application to source terms for dispersal [J]. Journal of Alloys and Compounds, 1998, 266(1−2): 81–89. DOI: 10.1016/S0925-8388(97)00499-4. [9] MARTZ J C, HASCHKE J M. A mechanism for combustive heating and explosive dispersal of plutonium [J]. Journal of Alloys and Compounds, 1998, 266(1−2): 90–103. DOI: 10.1016/S0925-8388(97)00498-2. [10] 郝樊华, 刘晓亚, 肖成建, 等. 爆轰条件下的气溶胶粒径分布及Ag质量分数与粒径的关系 [J]. 核技术, 2009, 32(5): 343–346. DOI: 10.3321/j.issn: 0253-3219.2009.05.005.HAO F H, LIU X Y, XIAO C J, et al. Size distributing of explosion-generated particles in a sealed container [J]. Nuclear Techniques, 2009, 32(5): 343–346. DOI: 10.3321/j.issn: 0253-3219.2009.05.005. [11] 刘文杰, 胡八一, 李庆忠. 核事故条件下钚气溶胶源项研究综述 [J]. 安全与环境学报, 2011, 11(5): 259–263. DOI: 10.3969/j.issn.1009-6094.2011.05.058.LIU W J, HU B Y, LI Q Z. Review of plutonium aerosol source-term in nuclear accident [J]. Journal of Safety and Environment, 2011, 11(5): 259–263. DOI: 10.3969/j.issn.1009-6094.2011.05.058. [12] 唐秀欢, 杨宁, 包利红, 等. 核武器运输炸药爆炸事故气溶胶扩散数值模拟 [J]. 安全与环境学报, 2014, 14(1): 142–148. DOI: 10.13637/j.issn.1009-6094.2014.01.034.TANG X H, YANG N, BAO L H, et al. Numerical simulation of aerosol dispersion with the explosive’s detonation in the process of nuclear weapon transportation [J]. Journal of Safety and Environment, 2014, 14(1): 142–148. DOI: 10.13637/j.issn.1009-6094.2014.01.034. [13] SEO S, MIN O, LEE J. Application of an improved contact algorithm for penetration analysis in SPH [J]. International Journal of Impact Engineering, 2008, 35(6): 578–588. DOI: 10.1016/j.ijimpeng.2007.04.009. [14] 董晃晃. SPH的粒子生成方法及其在弹体侵彻金属靶中的应用[D]. 南昌: 华东交通大学, 2017: 24−38. [15] FAN H F, BERGEL G L, LI S F. A hybrid peridynamics-SPH simulation of soil fragmentation by blast loads of buried explosive [J]. International Journal of Impact Engineering, 2016, 87: 14–27. DOI: 10.1016/j.ijimpeng.2015.08.006. [16] 王志远, 王凤英, 刘天生, 等. 基于FEM/SPH算法弹丸侵彻多孔陶瓷板的数值模拟 [J]. 高压物理学报, 2017, 31(1): 35–41. DOI: 10.11858/gywlxb.2017.01.006.WANG Z Y, WANG F Y, LIU T S, et al. Numerical simulation of projectile penetration into porous ceramic plates based on FEM/SPH algorithm [J]. Chinese Journal of High Pressure Physics, 2017, 31(1): 35–41. DOI: 10.11858/gywlxb.2017.01.006. [17] 赵德, 谈乐斌, 林志宸, 等. 基于SPH的弹丸侵彻土壤回收箱的数值模拟 [J]. 兵器装备工程学报, 2020, 41(4): 10–14. DOI: 10.11809/bqzbgcxb2020.04.003.ZHAO D, TAN L B, LIN Z C, et al. Numerical simulation of projectile penetrating soil receiving tank based on SPH method [J]. Journal of Ordnance Equipment Engineering, 2020, 41(4): 10–14. DOI: 10.11809/bqzbgcxb2020.04.003. [18] LIU M B, ZHANG Z L, FENG D L. A density-adaptive SPH method with kernel gradient correction for modeling explosive welding [J]. Computational Mechanics, 2017, 60(3): 513–529. DOI: 10.1007/s00466-017-1420-5. [19] 强洪夫, 张国星, 王广, 等. SPH方法在宽速域岩石侵彻问题中的应用 [J]. 高压物理学报, 2019, 33(5): 055105. DOI: 10.11858/gywlxb.20180621.QIANG H F, ZHANG G X, WANG G, et al. Application of SPH method for problem of rock penetration within the wide-ranged velocity [J]. Chinese Journal of High Pressure Physics, 2019, 33(5): 055105. DOI: 10.11858/gywlxb.20180621. [20] 强洪夫, 孙新亚, 王广, 等. 基于SPH的分层钢板抗半球头弹侵彻的数值模拟 [J]. 高压物理学报, 2018, 32(5): 055102. DOI: 10.11858/gywlxb.20170664.QIANG H F, SUN X Y, WANG G, et al. Numerical simulation of anti-penetration of laminated steel plate by hemispherical-nosed projectile using SPH [J]. Chinese Journal of High Pressure Physics, 2018, 32(5): 055102. DOI: 10.11858/gywlxb.20170664. [21] FAN H F, LI S F. A Peridynamics-SPH modeling and simulation of blast fragmentation of soil under buried explosive loads [J]. Computer Methods in Applied Mechanics and Engineering, 2017, 318: 349–381. DOI: 10.1016/j.cma.2017.01.026. [22] 高本兵, 尹建平, 陈杰, 等. 基于SPH方法的不同材质射流毁伤性能研究 [J]. 北京理工大学学报, 2018, 38(4): 353–358. DOI: 10.15918/j.tbit 1001-0645.2018.04.004.GAO B B, YIN J P, CHEN J, et al. Study on damage characteristics of different jets based on SPH method [J]. Transactions of Beijing Institute of Technology, 2018, 38(4): 353–358. DOI: 10.15918/j.tbit 1001-0645.2018.04.004. [23] 顾鑫, 章青. 爆炸荷载作用下大坝破坏分析的数值模拟研究进展 [J]. 河海大学学报 (自然科学版), 2017, 45(1): 45–55. DOI: 10.3876/j.issn.1000-1980.2017.01.007.GU X, ZHANG Q. Progress in numerical simulation of dam failure under blast loading [J]. Journal of Hehai University (Natural Sciences), 2017, 45(1): 45–55. DOI: 10.3876/j.issn.1000-1980.2017.01.007. [24] 强洪夫, 范树佳, 陈福振, 等. 基于SPH方法的聚能射流侵彻混凝土靶板数值模拟 [J]. 爆炸与冲击, 2016, 36(4): 516–524. DOI: 10.11883/1001-1455(2016)04-0516-09.QIANG H F, FAN S J, CHEN F Z, et al. Numerical simulation on penetration of concrete target by shaped charge jet with SPH method [J]. Explosion and Shock Waves, 2016, 36(4): 516–524. DOI: 10.11883/1001-1455(2016)04-0516-09. [25] Los Alamos National Laboratory. Selected hugoniots [R]. Los Alamos: Los Alamos National Laboratory, 1969. [26] AMINI Y, EMDAD H, FARID M. A new model to solve fluid-hypo-elastic solid interaction using the smoothed particle hydrodynamics (SPH) method [J]. European Journal of Mechanics-B/Fluids, 2011, 30(2): 184–194. DOI: 10.1016/j.euromechflu.2010.09.010. [27] 李运禄, 尹建平, 王志军, 等. 基于SPH算法对混凝土裂纹扩展研究 [J]. 兵器材料科学与工程, 2015, 38(5): 19–22. DOI: 10.14024/j.cnki.1004-244x.20150831.003.LI Y L, YIN J P, WANG Z J, et al. Crack propagation of concrete based on SPH algorithm [J]. Ordnance Material Science and Engineering, 2015, 38(5): 19–22. DOI: 10.14024/j.cnki.1004-244x.20150831.003. [28] 胡德安, 孙占华, 朱婷. 三维自适应FE-SPH耦合算法在多层间隔金属靶侵彻问题中的应用 [J]. 爆炸与冲击, 2015, 35(3): 416–422. DOI: 10.11883/1001-1455-(2015)03-0416-07.HU D A, SUN Z H, ZHU T. Application of 3D FE-SPH adaptive coupling algorithm to penetration analysis of spaced multi-layered metallic targets [J]. Explosion and Shock Waves, 2015, 35(3): 416–422. DOI: 10.11883/1001-1455-(2015)03-0416-07. [29] 杨刚, 傅奕轲, 郑建民, 等. 基于SPH方法对不同药型罩线性聚能射流形成及后效侵彻过程的模拟 [J]. 振动与冲击, 2016, 35(4): 56–61. DOI: 10.13465/j.cnki.jvs.2016.04.009.YANG G, FU Y K, ZHENG J M, et al. Simulation of formation and subsequent penetration process of linear shaped charge jets with different liners based on SPH method [J]. Journal of Vibration and Shock, 2016, 35(4): 56–61. DOI: 10.13465/j.cnki.jvs.2016.04.009. [30] 高艳. 基于SPH方法的弹丸侵彻问题的数值模拟[D]. 西安: 长安大学, 2014: 34−41. [31] 尹冠生, 高艳, 赵庭. 基于SPH算法的刚性弹丸侵彻的数值模拟 [J]. 长安大学学报 (自然科学版), 2014, 34(3): 74–79. DOI: 10.19721/j.cnki.1671-8879.2014.03.012.YIN G S, GAO Y, ZHAO T. Numerical simulation for penetration of rigid projectile based on SPH method [J]. Journal of Chang’an University (Natural Science Edition), 2014, 34(3): 74–79. DOI: 10.19721/j.cnki.1671-8879.2014.03.012. -

下载:

下载: