An investigating on explosive expanding fracture of 45 steel cylinders by SPH method

-

摘要: 金属柱壳爆炸膨胀断裂存在拉伸、剪切及拉剪混合等多种断裂模式,目前其物理机制及影响因素还不清晰。本文中采用光滑粒子流体动力学方法(smoothed particle hydrodynamics, SPH)对45钢柱壳在JOB-9003及RHT-901不同装药条件下的外爆实验进行了数值模拟,探讨柱壳在不同装药条件下发生的剪切断裂、拉剪混合断裂模式及其演化过程,模拟结果与实验结果一致。SPH数值模拟结果表明:在爆炸加载阶段,随着冲击波在柱壳内、外壁间来回反射形成二次塑性区,沿柱壳壁厚等效塑性应变演化呈凸形分布,壁厚中部区域等效塑性应变较内、外壁大;在较高爆炸压力(JOB-9003)作用下,柱壳断裂发生在爆轰波加载阶段,损伤裂纹从塑性应变积累较大的壁厚中部开始沿剪切方向向内、外壁扩展,形成剪切型断裂模式;而在RHT-901空心炸药加载下,虽然裂纹仍从壁厚中部开始沿剪切方向扩展,但随后柱壳进入自由膨胀阶段,未断区域处于拉伸应力状态,柱壳局部发生结构失稳,形成类似“颈缩”现象,裂纹从剪切方向转向沿颈缩区向外扩展,呈现拉剪混合断裂模式。拉伸裂纹占截面的比例与柱壳结构失稳时刻相关。可见,柱壳断裂演化是一个爆炸冲击波与柱壳结构相互作用的过程,不能简单将其作为一系列膨胀拉伸环处理。

-

关键词:

- 柱壳 /

- 爆炸膨胀加载 /

- 断裂模式 /

- 光滑粒子流体动力学方法 /

- 45钢

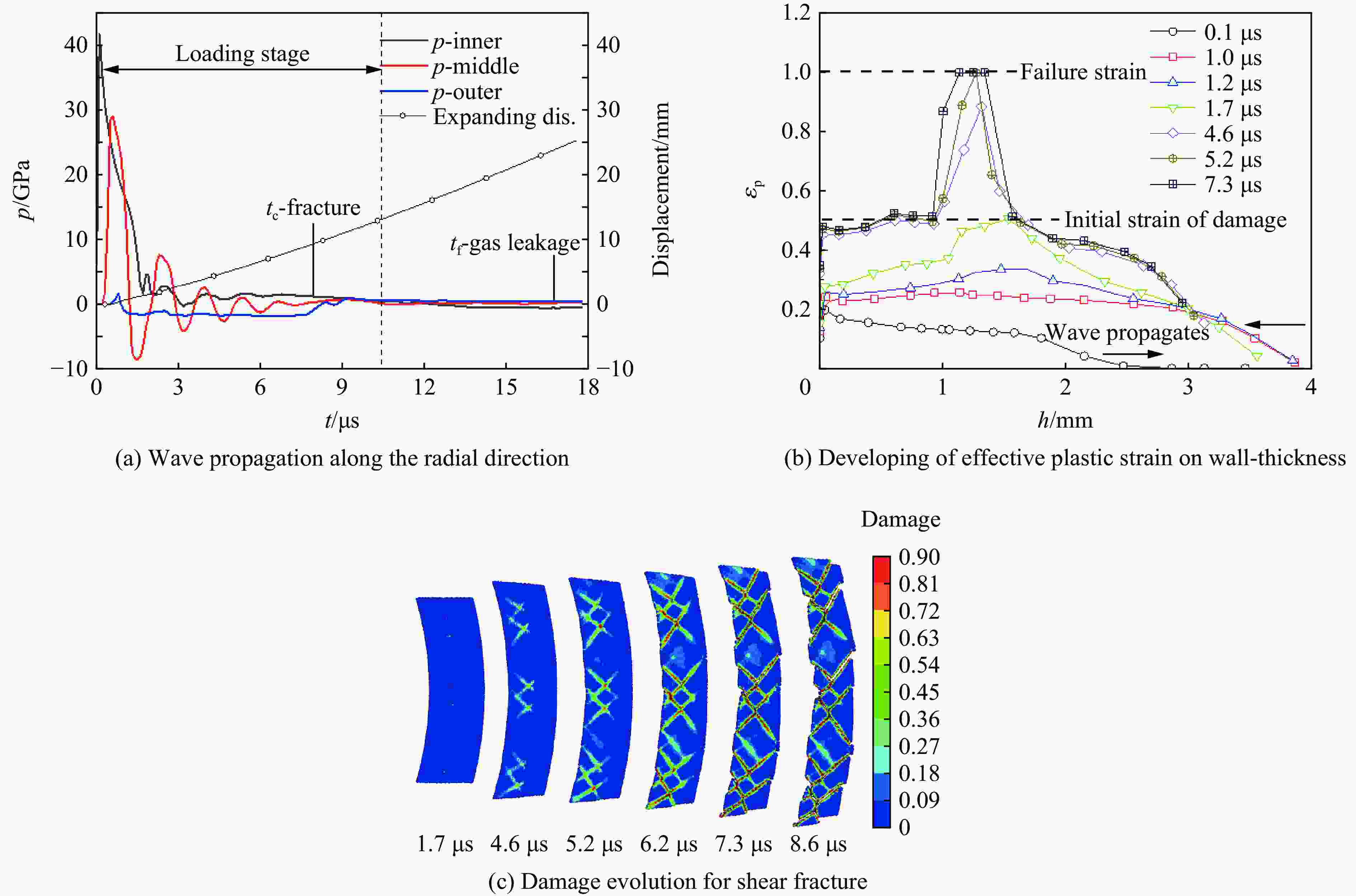

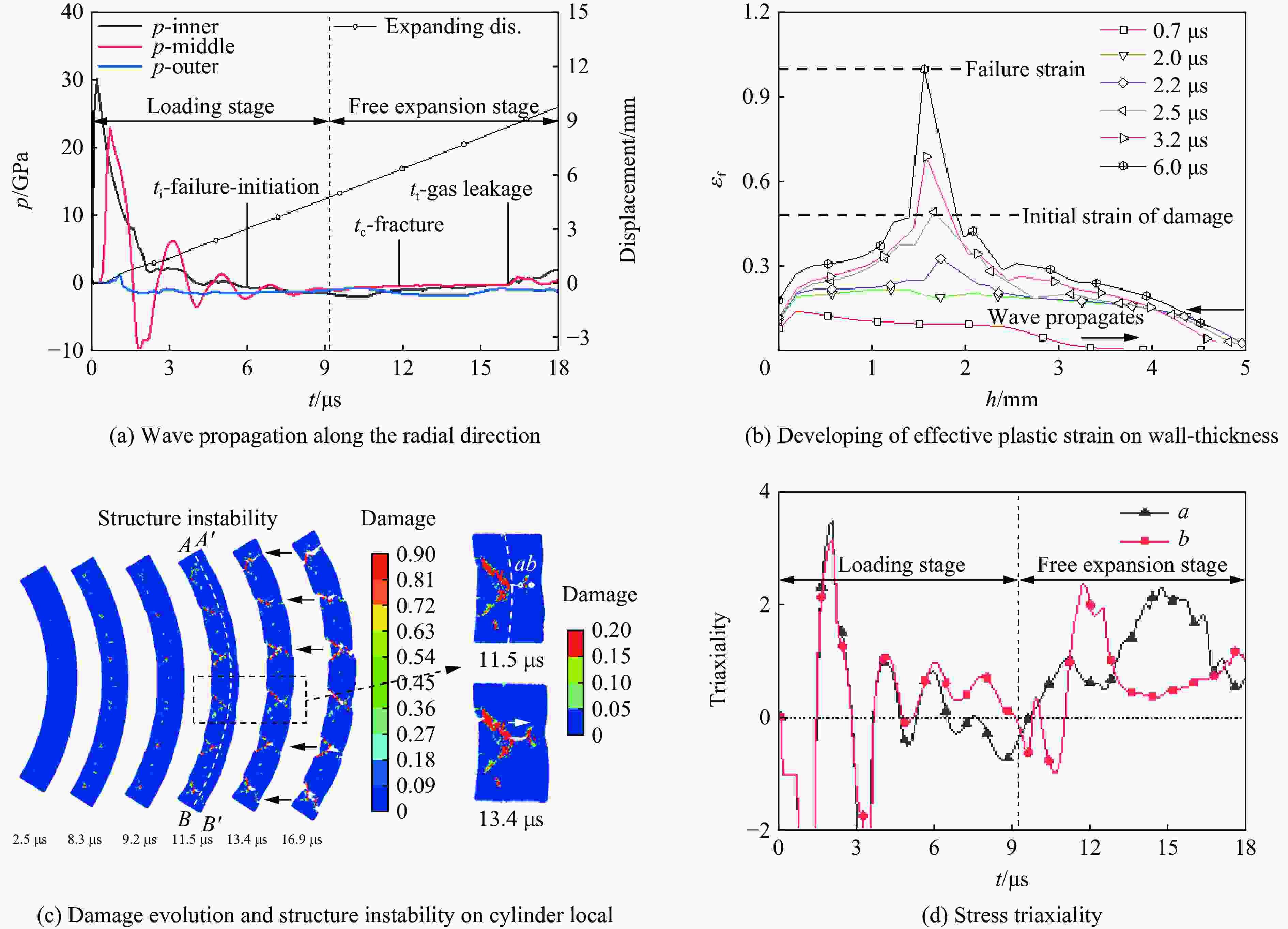

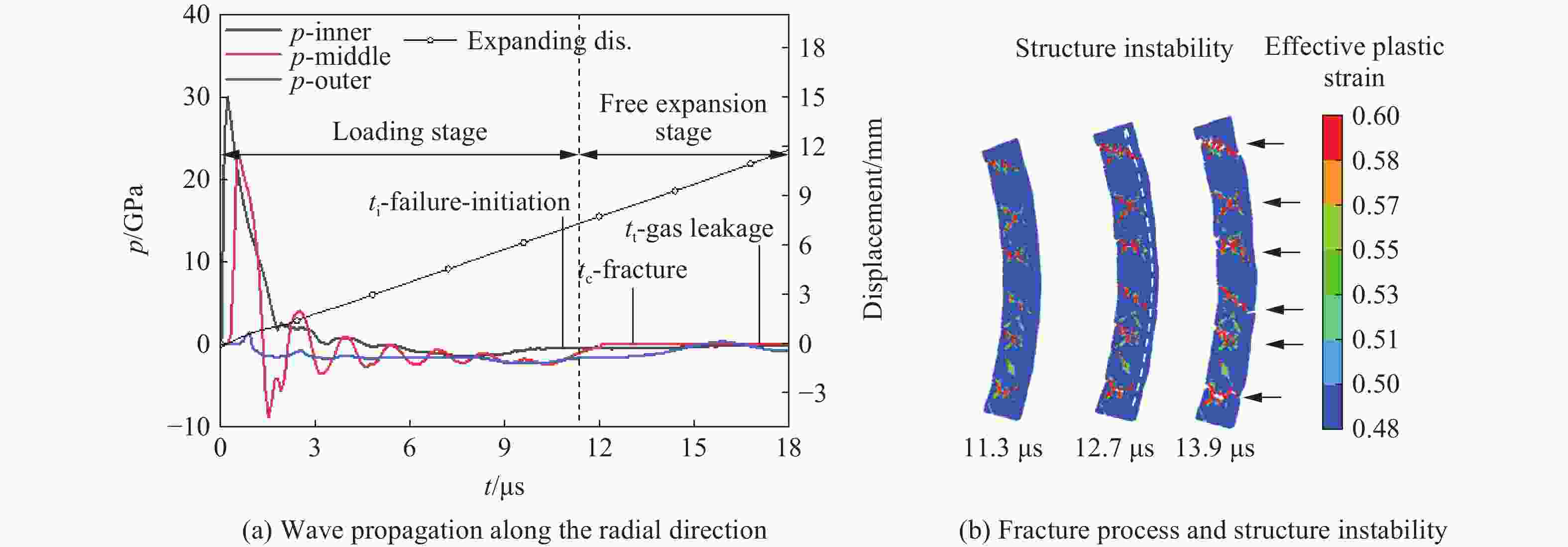

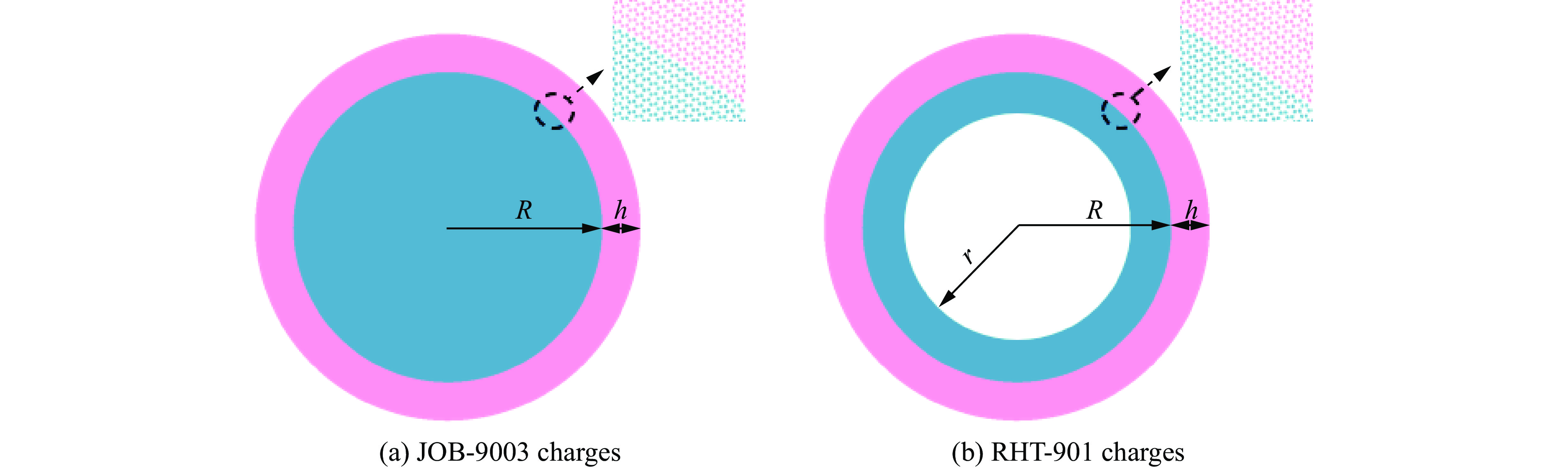

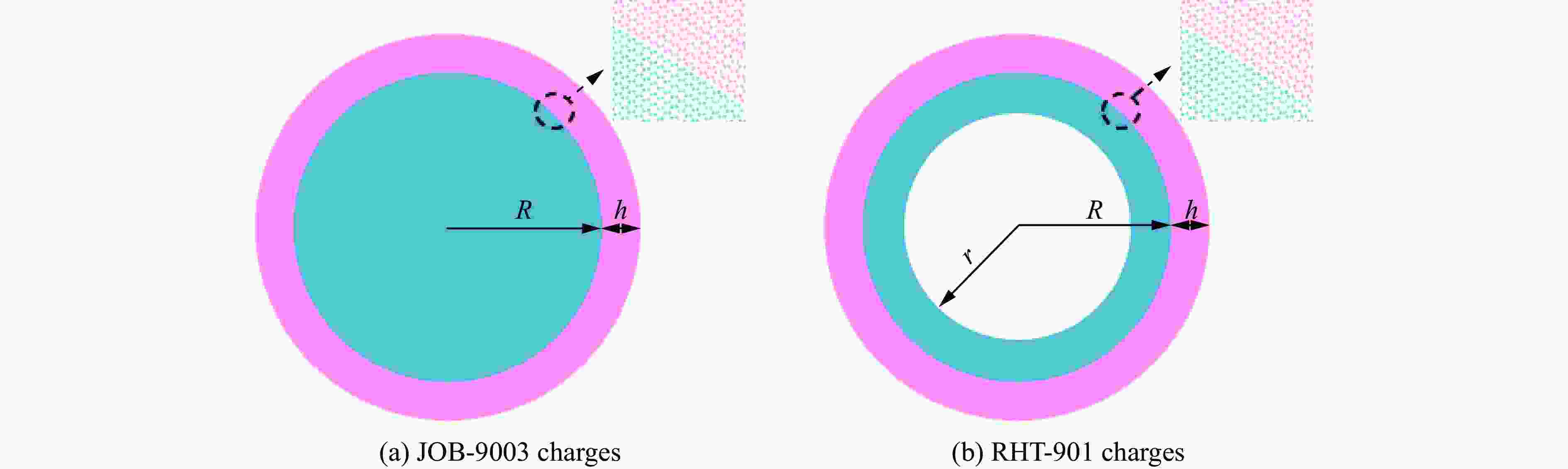

Abstract: The expanding fracture of ductile alloy cylinder subject to the explosion includes multiple fracture modes, such as tensile, shear, and mixed tensile-shear fracture. The mechanism and the factors influencing the fracture processes are still enigmatic and far from understood. In this paper, the smoothed particle hydrodynamics (SPH) method is used to simulate the explosion experiment of 45 steel cylinders shell with different charges of JOB-9003 and RHT-901. The shear fracture, tension-shear mixed fracture modes and the evolution process of cylindrical shell with different charges are discussed. The simulation results are consistent with the experimental trend. The SPH results show that due to the propagation and reflection of shock wave between the inner and outer surfaces of cylinder during the loading stage of detonation wave, the distribution of equivalent plastic strain on wall-thickness of the cylinder is a convex shape, i.e. the strain in the middle of wall-thickness is larger than that of in the inner and outer walls; when loading by a higher explosive pressure (JOB-9003), the fracture cracks initiate from the middle of wall-thickness, and then develop to the inner and outer walls along the direction of maximum shear in loading stage, showingthe shear fracture mode. However, under the loading caused by charge RHT-901 with relatively low pressure, although the crack still starts from the middle of wall-thickness and propagates along the shear direction, the shear crack could not grow through the section of the wall completely in the loading stage; then the cylinder experiences the stage of free expansion, the stress state of unbroken zone changes into triaxial tensile stress state and the structural instability, similar to “necking” occurs in the unbroken zone. Consequently, the cracks turn from the shear direction to the necking zone along the radial direction, showing the mixed tensile-shear fracture mode. The proportion of tension and shear cracks is related to the occurrence time of structural instability. The results show that the explosion expanding-fracture process of a metal cylinders involves the interaction between shock wave and cylinder structure, and cannot be treated as that of a series of expansion rings.-

Key words:

- cylinder /

- explosive-expanding /

- fracture modes /

- smoothed particle hydrodynamics /

- 45 steel

-

表 1 实验柱壳、加载条件及爆炸膨胀断裂实验结果[8]

Table 1. 1The fracturecharacteristics and failure modes of 45 steel cylindersunder different explosive conditions and geological parameters[8]

炸药 药柱尺寸 试样尺寸 爆炸膨胀断裂实验结果 外径R/mm 内径r/mm 内径R/mm 壁厚h/mm $ {\varepsilon }_{\mathrm{c}} $ $ {t}_{\mathrm{c}}/ $µs $ {\varepsilon }_{\mathrm{f}} $ $ {t}_{\mathrm{f}}/ $µs $ \dot{\varepsilon }/{\mathrm{s}}^{-1} $ 断裂模式 JOB-9003(实心) 20 0 20 4 0.40 7.5 1.31 19.5 7.1×104 纯剪切 RHT-901(空心) 30 20 30 4 0.24 8.8 0.43 15.4 2.9×104 拉剪混合 5 0.18 7.8 0.37 15.8 2.5×104 拉剪混合 Johnson-Cook模型 Gr$ \ddot{\mathrm{u}} $neison状态方程 A/MPa B/MPa n m C $\dot{ {\varepsilon }_{0} } /{\mathrm{s} }^{-1}$ c/(m·s−1) s $ {\gamma }_{0} $ 350 600 0.307 0.804 0.07 2×10-4 4600 1.49 $ 2.17 $ 炸药 A/GPa B/GPa ω R1 R2 E0/(GJ·m−3) pcj/GPa ρ/(kg·m−3) D/(m·s−1) JOB-9003 842.0 21.81 0.28 4.6 1.35 1.0 35 1884 8740 RHT-901 503.0 9.065 0.35 4.3 1.10 7.6 27 1658 7800 表 4 SPH数值模拟与实验结果比较

Table 4. Comparison betwwen SPH simulation and experimental results

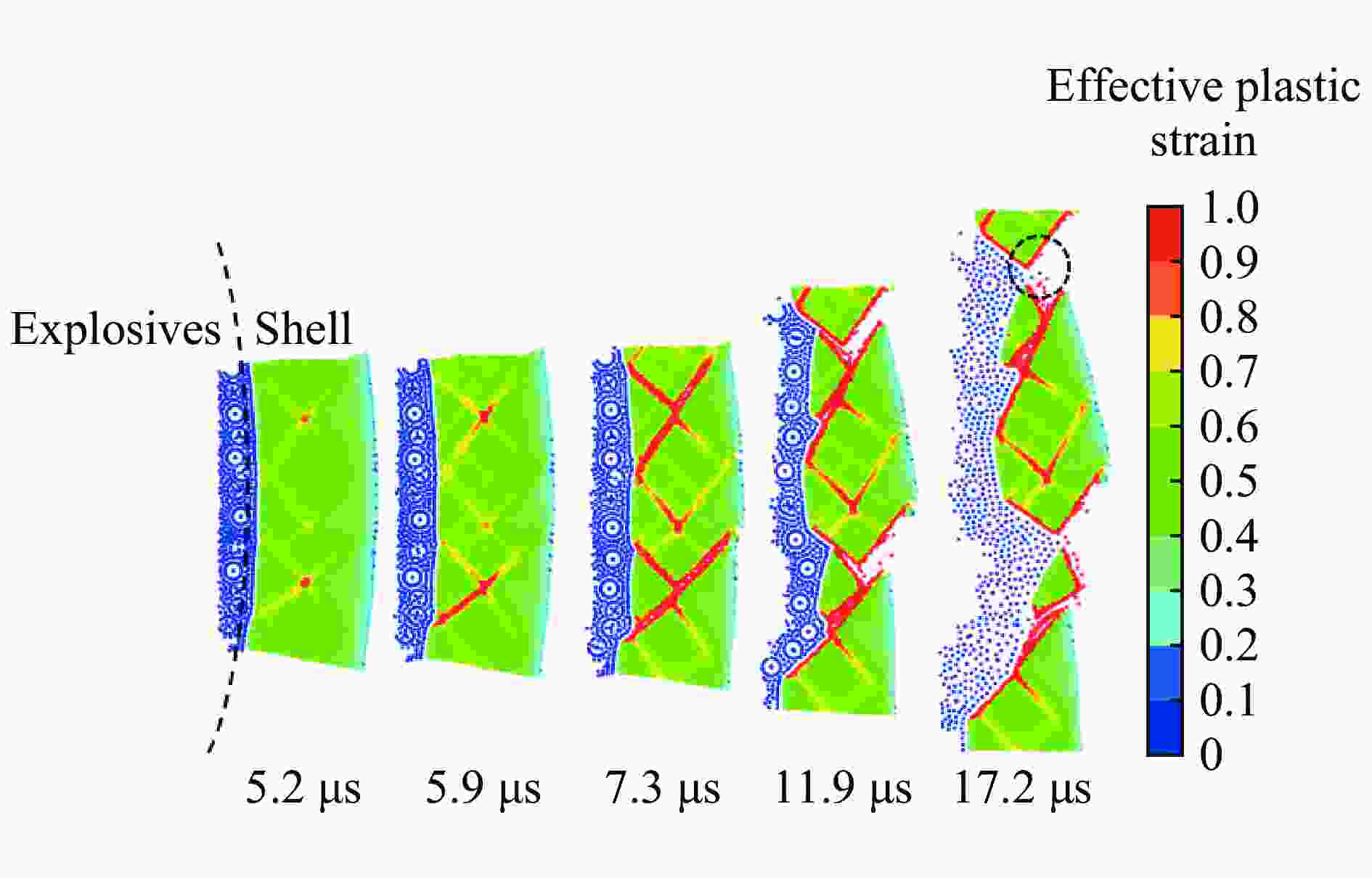

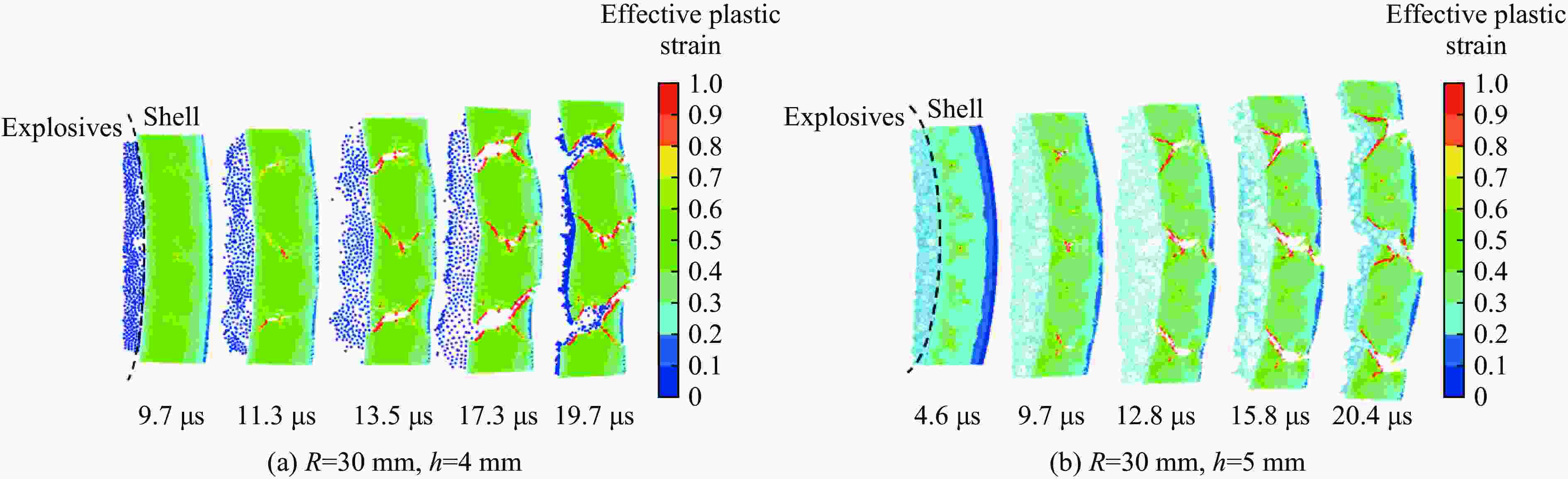

炸药 内径R/mm 壁厚h/mm 方法 $ {\varepsilon }_{\mathrm{c}} $ tc/µs $ {\varepsilon }_{\mathrm{r}} $ tr/µs $ {\varepsilon }_{\mathrm{f}} $ tf/µs $ \dot{\varepsilon } $$ /{\mathrm{s}}^{-1} $ 断裂模式 JOB-9003 20 4 实验 0.40 7.5 1.31 19.5 7.1×104 双向剪切 模拟 0.37 7.3 0.37 7.3 1.07 17.2 7.1×104 双向剪切 RHT-901 30 4 实验 0.24 8.8 0.43 15.4 2.9×104 拉剪混合 模拟 0.30 13.1 0.31 13.5 0.41 17.3 2.7×104 拉剪混合 5 实验 0.18 7.8 0.37 15.8 2.5×104 拉剪混合 模拟 0.21 11.9 0.23 12.8 0.30 16.1 2.1×104 拉剪混合 -

[1] TAYLOR G I. The fragmentation of tubular bombs [M]. Cambridge: Cambridge University Press, 1963. [2] MEYERS M A. Dynamic behavior of materials [M]. New York: Wiley, 1994. [3] TAYLOR G I. Analysis of the explosion of a long cylindrical bomb detonated at one end [J]. Mechanics of Fluids, Scientific Papers of GI Taylor, 1941, 2: 277–286. [4] HOGGATT C R, RECHT R F. Fracture behavior of tubular bombs [J]. Journal of Applied Physics, 1968, 39(3): 1856–1862. DOI: 10.1063/1.1656442. [5] SINGH M, SUNEJA H R, BOLA M S, et al. Dynamic tensile deformation and fracture of metal cylinders at high strain rates [J]. International Journal of Impact Engineering, 2002, 27(9): 939–954. DOI: 10.1016/S0734-743X(02)00002-7. [6] 胡海波, 汤铁钢, 胡八一, 等. 金属柱壳在爆炸加载断裂中的单旋现象 [J]. 爆炸与冲击, 2004, 24(2): 97–107.HU H B, TANG T G, HU B Y, et al. An study of uniform shear bands orientation selection tendency on explosively loaded cylindrical shells [J]. Explosion and Shock Waves, 2004, 24(2): 97–107. [7] 汤铁钢, 谷岩, 李庆忠, 等. 爆轰加载下金属柱壳膨胀破裂过程研究 [J]. 爆炸与冲击, 2003, 23(6): 529–533.TANG T G, GU Y, LI Q Z, et al. Expanding fracture of steel cylinder shell by detonation driving [J]. Explosion and Shock Waves, 2003, 23(6): 529–533. [8] 汤铁钢, 李庆忠, 孙学林, 等. 45钢柱壳膨胀断裂的应变率效应 [J]. 爆炸与冲击, 2006, 26(2): 129–133. DOI: 10.11883/1001-1455(2006)02-0129-05.TANG T G, LI Q Z, SUN X L, et al. Strain-rate effects of expanding fracture of 45 steel cylinder shells driven by detonation [J]. Explosion and Shock Waves, 2006, 26(2): 129–133. DOI: 10.11883/1001-1455(2006)02-0129-05. [9] 胡八一, 董庆东, 韩长生, 等. 爆炸金属管的绝热剪切断裂宏观研究 [J]. 爆炸与冲击, 1992, 12(4): 319–325.HU B Y, DONG Q D, HAN C S, et al. The macroscopic study of adiabatic shear fracture of metal tubes under explosive loading [J]. Explosion and Shock Waves, 1992, 12(4): 319–325. [10] 胡八一, 董庆东, 韩长生, 等. 内部爆轰加载下的钢管膨胀断裂研究 [J]. 爆炸与冲击, 1993, 13(1): 49–54.HU B Y, DONG Q D, HAN C S, et al. Studies of expansion and fracture of explosive-filled steel cylinders [J]. Explosion and Shock Waves, 1993, 13(1): 49–54. [11] ZHANG Z B, HUANG F L, CAO Y, et al. A fragments mass distribution scaling relations for fragmenting shells with variable thickness subjected to internal explosive loading [J]. International Journal of Impact Engineering, 2018, 120: 79–94. DOI: 10.1016/j.ijimpeng.2018.05.013. [12] 罗渝松, 李伟兵, 陈志闯, 等. 内爆加载下金属柱壳的冻结回收方法 [J]. 爆炸与冲击, 2020, 40(10): 104101. DOI: 10.11883/bzycj-2020-0041.LUO Y S, LI W B, CHEN Z C, et al. A freezing recovery method for metallic cylinder shells under internal explosive loading [J]. Explosion and Shock Waves, 2020, 40(10): 104101. DOI: 10.11883/bzycj-2020-0041. [13] GOTO D M, BECKER R, ORZECHOWSKI T J, et al. Investigation of the fracture and fragmentation of explosively driven rings and cylinders [J]. International Journal of Impact Engineering, 2008, 35(12): 1547–1556. DOI: 10.1016/j.ijimpeng.2008.07.081. [14] 潘顺吉, 俞鑫炉, 董新龙. 不同载荷下TA2钛合金柱壳爆炸碎裂的实验研究 [J]. 高压物理学报, 2017, 31(4): 382–388. DOI: 10.11858/gywlxb.2017.04.005.PAN S J, YU X L, DONG X L. Experimental study of fragmentation behavior of exploded TA2 alloy cylinderswith varied charge [J]. Chinese Journal of High Pressure Physics, 2017, 31(4): 382–388. DOI: 10.11858/gywlxb.2017.04.005. [15] 张世文, 金山, 刘仓理. 含缺陷厚壁圆管爆轰膨胀断裂的数值模拟 [J]. 应用力学学报, 2010, 27(3): 622–625.ZHANG S W, JIN S, LIU C L. Simulation of the dynamic expanding process of thick-walled cylinder with defects [J]. Chinese Journal of Applied Mechanics, 2010, 27(3): 622–625. [16] 金山, 张世文, 龙建华. 缺陷对圆管膨胀断裂影响的实验研究 [J]. 高压物理学报, 2011, 25(2): 188–192. DOI: 10.11858/gywlxb.2011.02.017.JIN S, ZHANG S W, LONG J H. Experimental study on the influences of defects on expanding fracture of a metal cylinder [J]. Chinese Journal of High Pressure Physics, 2011, 25(2): 188–192. DOI: 10.11858/gywlxb.2011.02.017. [17] 俞鑫炉, 董新龙, 潘顺吉. 不同爆炸载荷下TA2钛合金圆管膨胀破坏过程 [J]. 爆炸与冲击, 2018, 38(1): 148–154. DOI: 10.11883/bzycj-2017-0014.YU X L, DONG X L, PAN S J. Fracture behaviors of explosively driven TA2 alloy cylinders under different loadings [J]. Explosion and Shock Waves, 2018, 38(1): 148–154. DOI: 10.11883/bzycj-2017-0014. [18] LIU M T, REN G W, FAN C, et al. Experimental and numerical studies on the expanding fracture behavior ofan explosively driven 1045 steel cylinder [J]. International Journal of Impact Engineering, 2017, 109: 240–252. DOI: 10.1016/j.ijimpeng.2017.07.008. [19] LIU G R, LIU M B, LI S. Smoothed particle hydrodynamics -a meshfree method [M]. NM (United States): World Scientific, 2004. [20] REMINGTON T P, OWEN J M, NAKAMURA A M, et al. Numerical simulations of laboratory-scale, hypervelocity-impact experiments for asteroid-deflection code validation [J]. Earth and Space Science, 2020, 7(4): e2018EA000474. DOI: 10.1029/2018EA000474. [21] JANKOWIAK T, ŁODYGOWSKI T. Smoothed particle hydrodynamics versus finite element method for blast impact [J]. Bulletin of the Polish Academy of Sciences Technical Sciences, 2013, 61(1): 111–121. DOI: 10.2478/bpasts-2013-0009. [22] KONG X S, WU W G, LI J, et al. A numerical investigation on explosive fragmentation of metal casing using smoothed particle hydrodynamic method [J]. Materials & Design, 2013, 51: 729–741. DOI: 10.1016/j.matdes.2013.04.041. [23] 任国武, 郭昭亮, 张世文, 等. 金属柱壳膨胀断裂的实验与数值模拟 [J]. 爆炸与冲击, 2015, 35(6): 895–900. DOI: 10.11883/1001-1455(2015)06-0895-06.REN G W, GUO Z L, ZHANG S W, et al. Experiment and numerical simulation on expansion deformation and fracture of cylindrical shell [J]. Explosion and Shock Waves, 2015, 35(6): 895–900. DOI: 10.11883/1001-1455(2015)06-0895-06. [24] 王礼立. 应力波基础 [M]. 2版. 北京: 国防工业出版社, 2005. [25] 胡昌明, 贺红亮, 胡时胜. 45号钢的动态力学性能研究 [J]. 爆炸与冲击, 2003, 23(2): 188–192.HU C M, HE H L, HU S S. A study on dynamic mechancial behaviors of 45 steel [J]. Explosion and Shock Waves, 2003, 23(2): 188–192. [26] 孙承纬, 卫玉章, 周之奎. 应用爆轰物理 [M]. 北京: 国防工业出版社, 2000. [27] 郑柯, 董新龙. 20钢柱壳外爆拉-剪切型断裂研究 [J]. 兵器材料科学与工程, 2018, 41(3): 61–64. DOI: 10.14024/j.cnki.1004-244x.20180428.005.ZHENG K, DONG X L. Tensile-shear failure of 20 steel cylindrical shells subjected to explosive loading [J]. Ordnance Material Science and Engineering, 2018, 41(3): 61–64. DOI: 10.14024/j.cnki.1004-244x.20180428.005. -

下载:

下载: